Hiểu về máy chọn và đặt: Những khác biệt cốt lõi

Xác định sự khác nhau giữa hệ thống chọn và đặt thủ công và tự động

Khi xem xét giữa các hệ thống chọn và đặt linh kiện thủ công và tự động dùng trong lắp ráp PCB, có một khoảng cách khá rõ rệt giữa hai bên. Với hệ thống thủ công, công nhân phải đặt từng linh kiện bằng tay. Việc này đòi hỏi kỹ năng thực sự và sự tập trung cao độ để đảm bảo chính xác. Chắc chắn rằng phương pháp này hoạt động tốt với các công việc đơn lẻ hoặc sản xuất số lượng nhỏ, nhưng phải thừa nhận rằng nó diễn ra khá chậm. Con người dễ mắc sai lầm khi mệt mỏi, dẫn đến việc linh kiện bị đặt sai vị trí hoặc lệch lạc. Hệ thống tự động lại kể một câu chuyện hoàn toàn khác. Các hệ thống này sử dụng robot được điều khiển bởi phần mềm thông minh để thực hiện toàn bộ công việc nặng nhọc. Kết quả ra sao? Sai sót ít hơn và thời gian sản xuất nhanh hơn rất nhiều. Một số nghiên cứu cho thấy các máy móc này có thể nâng cao hiệu suất lắp ráp PCB lên khoảng 60%. Điều đó khiến việc tự động hóa trở thành lựa chọn lý tưởng cho các dây chuyền sản xuất hàng loạt, nơi mà tốc độ hoàn thành công việc là yếu tố quan trọng nhất. Tuy nhiên, phương pháp thủ công vẫn giữ được vị thế của mình, đặc biệt là khi các công ty cần xây dựng sản phẩm tùy chỉnh hoặc mẫu thử, vì nó mang lại sự linh hoạt vượt trội mà máy móc đôi khi chưa đáp ứng được.

Các thành phần chính của tự động hóa trong lắp ráp PCB

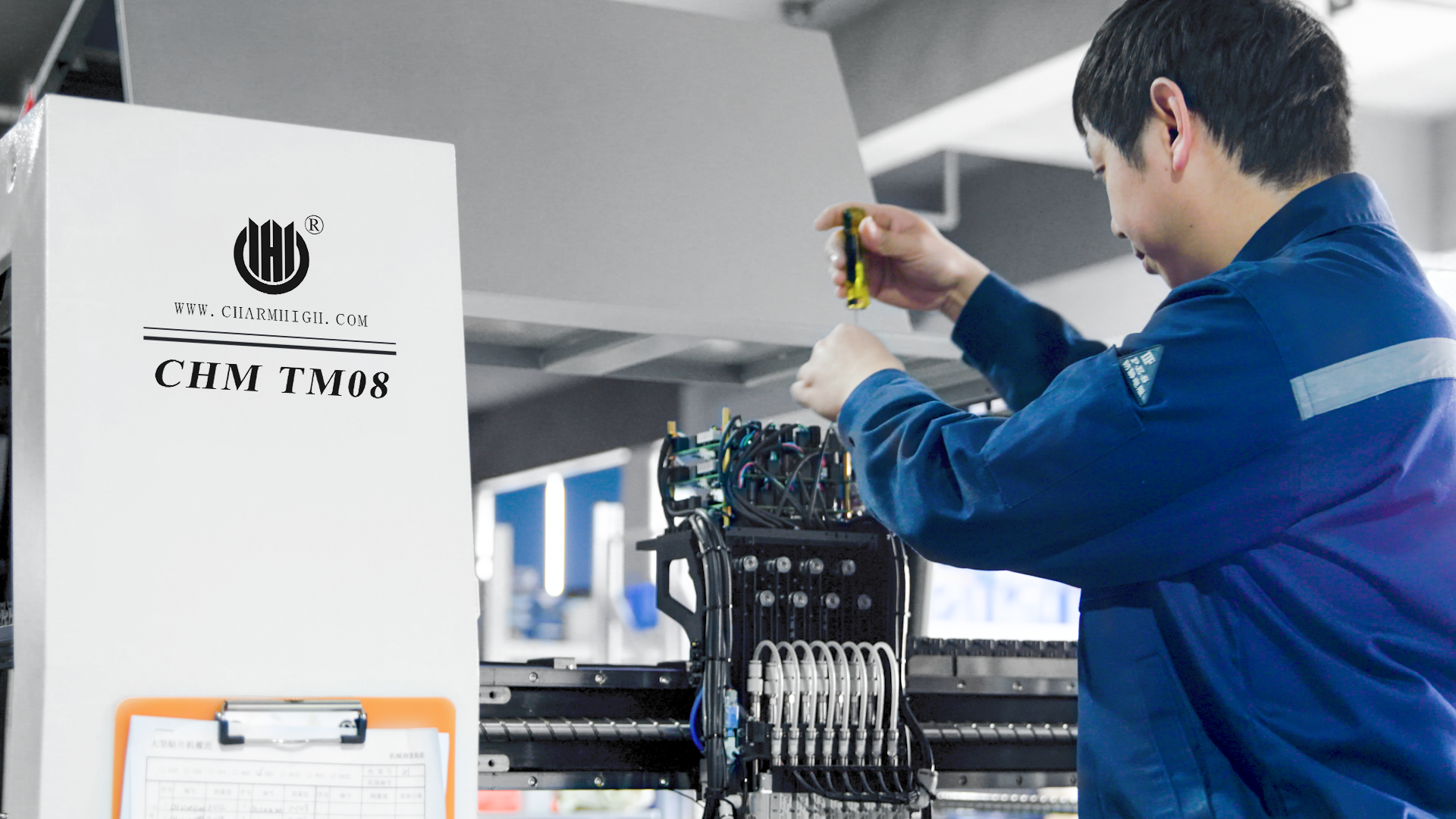

Các hệ thống gắp và đặt dùng cho việc lắp ráp bo mạch tự động (PCB) phụ thuộc vào nhiều bộ phận chính hoạt động đồng bộ với nhau để tăng tốc độ. Cốt lõi của hệ thống là các bộ cấp liệu (feeders) chuyển các linh kiện sang những đầu đặt (placement heads) hiện đại, đảm bảo gắn chính xác từng linh kiện vào đúng vị trí cần thiết trên bảng mạch. Toàn bộ quá trình diễn ra liên tục nhờ có băng chuyền (conveyor belts) duy trì dòng chảy vật liệu không bị gián đoạn. Tuy nhiên, phần mềm đóng vai trò kết nối mọi thứ lại với nhau, điều hướng vị trí đặt từng linh kiện và tự động điều chỉnh khi phát hiện sai lệch. Những cải tiến công nghệ mới như theo dõi từng linh kiện riêng biệt và phân tích dữ liệu theo thời gian thực đã nâng cao đáng kể độ chính xác của các máy móc này. Chính sự phối hợp ăn ý này khiến các nhà sản xuất hoàn toàn tin tưởng vào kết quả ổn định và chất lượng đồng đều. Sự đáng tin cậy đó khiến các hệ thống này trở thành thiết bị không thể thiếu đối với bất kỳ ai quan tâm đến việc sản xuất PCB hiệu quả trong thời đại ngày nay.

Thủ công vs. Tự động: So sánh quy trình vận hành

Lắp ráp do con người thực hiện: Thách thức trong quy trình làm việc

Các dây chuyền lắp ráp do con người vận hành gặp phải những vấn đề thực tế khi muốn duy trì sự nhất quán và hoạt động trơn tru ngày qua ngày. Con người sẽ mệt mỏi, trình độ chuyên môn khác nhau giữa các công nhân, và tất cả những yếu tố con người này dẫn đến sai sót. Nghiên cứu cho thấy khoảng một phần ba tất cả các lỗi trong quá trình lắp ráp là do những sai lầm đơn giản của con người. Tin tốt là có những cách để giải quyết vấn đề này. Việc đào tạo nhân viên tốt hơn và thiết kế nơi làm việc thoải mái sẽ giúp giảm đáng kể các lỗi sai sót. Những cải tiến này không chỉ làm cho công việc dễ dàng hơn với người lao động mà còn giúp họ tập trung và năng suất hơn trong suốt ca làm việc. Mặc dù vậy, lắp ráp thủ công vẫn có một ưu điểm là khả năng thích nghi và điều chỉnh. Khi thiết kế thay đổi hoặc các công ty cần sản xuất số lượng nhỏ hơn, công nhân thường có thể thích ứng với sự thay đổi mà không gặp nhiều khó khăn. Trong những tình huống như vậy, các hệ thống tự động không linh hoạt bằng, thường đòi hỏi phải lập trình lại lớn chỉ để đáp ứng những điều chỉnh nhỏ.

Hiệu quả của Hệ thống Chọn và Đặt Tự động

Tự động hóa gắp và đặt đã trở nên thiết yếu để tiết kiệm thời gian trong quá trình lắp ráp điện tử. Những máy móc này vượt trội hơn hẳn khả năng con người có thể làm khi nói đến việc đặt các linh kiện lên bảng mạch. Chúng thực hiện công việc nhanh chóng hơn bất kỳ công nhân nào có thể đạt được, điều này đồng nghĩa với việc các nhà máy lắp ráp được nhiều sản phẩm hơn mỗi ngày và giảm thời gian cần thiết để chế tạo từng sản phẩm. Việc phân tích dữ liệu thực tế từ sàn nhà xưởng cho thấy những bước tăng trưởng ấn tượng về năng suất. Các dây chuyền lắp ráp sử dụng hệ thống tự động hóa đều đạt được các mục tiêu sản xuất mà lao động thủ công không thể đạt được. Nhiều nhà sản xuất chuyển sang tự động hóa báo cáo rằng họ ghi nhận sự gia tăng đáng kể về tốc độ sản xuất. Điều này hoàn toàn hợp lý bởi robot không mắc phải những sai sót nhỏ như con người đôi khi gặp phải, cũng như không gây ra sự chậm trễ do phải chờ đợi công nhân bắt kịp giữa các công đoạn.

Vai trò của hệ thống thị giác trong các dây chuyền sản xuất SMT

Các hệ thống thị giác đóng vai trò thiết yếu để khai thác tối đa hiệu suất của các dây chuyền sản xuất SMT, đặc biệt là trong việc đảm bảo các máy tự động gắn linh kiện (pick and place) hoạt động chính xác. Về cơ bản, những hệ thống này bao gồm các camera thông minh kết hợp với phần mềm AI hiện đại để kiểm tra xem các linh kiện có được đặt đúng vị trí cần thiết hay không và phát hiện nhanh chóng các vấn đề tiềm ẩn trước khi chúng trở thành sự cố lớn hơn. Giá trị cốt lõi của công nghệ này nằm ở khả năng giảm thiểu lỗi trong quá trình sản xuất. Hầu hết các nhà máy đều tuân theo những tiêu chuẩn nhất định về chất lượng thị giác máy, và các hệ thống này hoàn toàn đáp ứng được các yêu cầu đó, đồng thời giúp duy trì hoạt động ổn định trên sàn nhà máy. Khi các linh kiện luôn được đặt đúng vị trí, toàn bộ quy trình sản xuất sẽ được đẩy nhanh mà không làm giảm chất lượng, điều này cực kỳ quan trọng trong thị trường điện tử cạnh tranh ngày nay, nơi nhu cầu dường như không bao giờ giảm.

Bằng cách xem xét các quy trình vận hành này, chúng ta có thể hiểu rõ hơn về những lợi ích và thách thức tinh tế mà mỗi hệ thống mang lại. Dù lựa chọn tính linh hoạt của các hệ thống thủ công để đáp ứng nhu cầu sản xuất tùy chỉnh hay tận dụng hiệu quả của các quy trình tự động vẫn là yếu tố then chốt để điều chỉnh năng lực sản xuất phù hợp với nhu cầu thay đổi của ngành.

Chính xác và Tốc độ trong Lắp ráp PCB

Tiêu chí Độ chính xác: Lắp đặt Thủ công so với Lắp đặt Bằng Robot

Khi nói đến việc lắp ráp PCB, việc làm đúng ngay từ đầu đóng vai trò rất quan trọng đối với hiệu suất của sản phẩm hoàn thiện. Những người thực hiện lắp ráp thủ công đôi khi thường mắc sai lầm. Mức độ chính xác của họ có thể dao động đáng kể tùy thuộc vào việc họ mệt mỏi ra sao, kỹ năng họ có và đơn giản là do sai sót của con người. Dữ liệu từ ngành công nghiệp cũng cho thấy một điều thú vị ở đây. Robot có thể đặt các linh kiện với độ chính xác trên 99% trong hầu hết các trường hợp, trong khi các phương pháp thủ công hiếm khi đạt được mức độ chính xác như vậy một cách ổn định. Sự khác biệt này thực sự tích lũy đáng kể, bởi vì những sai sót nhỏ trong quá trình lắp ráp có thể dẫn đến những vấn đề lớn hơn sau này khi các thiết bị điện tử thực sự cần hoạt động đúng cách. Đó là lý do tại sao nhiều nhà sản xuất hiện nay ngày càng dựa vào các hệ thống robot để đặt các linh kiện. Những cỗ máy này giúp giảm thiểu lỗi và khuyết tật, điều này hoàn toàn hợp lý nếu các công ty muốn duy trì các tiêu chuẩn chất lượng trong suốt các đợt sản xuất của họ.

Xử lý Các Thành phần Miniaturized (ví dụ, Điện trở 0201)

Xu hướng hiện nay hướng đến các linh kiện điện tử nhỏ gọn hơn đang gây ra không ít khó khăn khi phải làm việc với các bộ phận cực nhỏ, đặc biệt với những người phải lắp ráp chúng bằng tay. Hãy lấy ví dụ những con điện trở 0201 tí xíu kia, chúng nhỏ đến mức chỉ cần lệch một chút trong quá trình lắp ráp cũng có thể làm hỏng cả một bo mạch. Đó là lúc tự động hóa với những cỗ máy hiện đại vào cuộc. Những máy gắn linh kiện (pick and place) được trang bị camera độ phân giải cao có thể thực hiện những điều mà ngón tay con người khó có thể làm được ở quy mô này. Đối với các ngành công nghiệp đang nỗ lực để đạt đến giới hạn của sự thu nhỏ như các nhà sản xuất điện thoại thông minh hay các công ty chế tạo thiết bị viễn thông nhỏ gọn, thì những giải pháp tự động hóa này gần như là không thể thiếu. Nếu không có chúng, rủi ro về những sai sót tốn kém do lắp ráp thủ công sẽ lớn đến mức không thể chấp nhận được trong thị trường cạnh tranh khốc liệt ngày nay.

Tác động của kiểm soát quay đến tỷ lệ sản phẩm đạt chuẩn

Việc kiểm soát đúng góc xoay trong các hệ thống lắp ráp PCB tự động đóng vai trò quan trọng trong việc đặt chính xác các linh kiện, điều này cuối cùng ảnh hưởng đến số lượng bo mạch hoạt động tốt được sản xuất ra. Một số nghiên cứu gần đây đã chỉ ra rằng việc kiểm soát xoay tốt hơn giúp giảm đáng kể các lỗi sản phẩm, đồng nghĩa với việc tỷ lệ sản phẩm đạt yêu cầu cao hơn và chất lượng tổng thể được cải thiện. Khi các linh kiện không được định hướng chính xác trong quá trình lắp ráp, toàn bộ mạch điện có thể bị lỗi hoặc hoạt động không ổn định sau này. Đó là lý do tại sao các hệ thống tự động hiện đại ngày nay tích hợp những bộ điều khiển xoay tiên tiến này. Chúng giúp quá trình sản xuất diễn ra liên tục, tránh được những lỗi thường gặp ở các phương pháp lắp ráp thủ công cũ, đặc biệt là khi xử lý các linh kiện gắn bề mặt (surface mount) siêu nhỏ đòi hỏi vị trí chính xác tuyệt đối.

Chọn lựa Dựa trên Khả Năng Mở Rộng Sản Xuất

Thử nghiệm Số Lượng Thấp: Khi Thủ Công Là Hợp Lý

Đối với các đợt chạy thử nghiệm quy mô nhỏ, các máy đặt linh kiện thủ công thường hoạt động rất tốt vì chúng không tốn kém quá nhiều và có thể xử lý nhiều loại công việc khác nhau. Điều khiến chúng đặc biệt phù hợp với giai đoạn phát triển sản phẩm ban đầu là việc điều chỉnh thiết kế rất đơn giản mà không cần phải viết lại từ đầu các chương trình phức tạp. Nhiều chủ doanh nghiệp nhỏ yêu thích các hệ thống này vì chúng phản ứng nhanh khi có sự thay đổi trong thông số thiết kế và tiết kiệm chi phí thuê nhân công lắp ráp. Chẳng hạn, một công ty khởi nghiệp về thiết bị đeo thông minh đã dựa chủ yếu vào các kỹ thuật đặt linh kiện thủ công trong giai đoạn thử nghiệm và đã giảm đáng kể chi phí ban đầu mà vẫn có thể kiểm tra nhiều phiên bản thiết kế khác nhau mà không làm chậm tiến độ.

Yêu cầu Sản xuất Tốc Độ Cao

Các nhà sản xuất ở nhiều lĩnh vực khác nhau liên tục tìm cách tăng tốc độ sản xuất do cạnh tranh ngày càng gay gắt trên các thị trường toàn cầu. Tự động hóa trong công đoạn gắp và đặt đáp ứng trực tiếp nhu cầu này, giúp tăng năng suất đồng thời giảm thiểu những sai sót tốn kém trong quá trình lắp ráp. Một số hệ thống tiên tiến thậm chí có thể đạt gấp đôi sản lượng mà công nhân làm thủ công trong cùng khoảng thời gian. Điều khiến những máy móc này khác biệt là khả năng điều chỉnh phù hợp với khối lượng sản xuất thay đổi từng ngày. Một nhà máy hoạt động hết công suất trong tuần này có thể phải giảm sản lượng vào tuần sau do biến động thị trường, nhưng các dây chuyền tự động vẫn duy trì chất lượng sản phẩm bất kể khối lượng công việc thay đổi. Chính sự linh hoạt này giải thích tại sao các nhà máy ô tô lớn và các hãng sản xuất điện tử lại phụ thuộc nhiều vào những hệ thống như vậy, nơi từng giây đều quan trọng và sai số ở cấp độ vi mô sẽ quyết định sản phẩm đạt tiêu chuẩn hay bị loại bỏ.

Tích hợp với Tự động hóa Toàn bộ Dòng Sản xuất SMT

Khi các nhà sản xuất đưa tự động hóa vào dây chuyền sản xuất SMT của họ, họ thường thấy năng suất được cải thiện và hoạt động hàng ngày diễn ra trơn tru hơn. Sự kết hợp giữa các công nghệ khác nhau như thiết bị gắp và đặt, những chiếc lò hồi lưu lớn mà chúng ta đều biết, cùng với nhiều hệ thống kiểm tra tạo ra một môi trường gần như một nhà máy tự động hóa hoàn chỉnh. Hầu hết mọi người sẽ nói với bạn rằng khi mọi thứ hoạt động ăn khớp với nhau, toàn bộ quy trình lắp ráp sẽ được tối ưu hóa trên mọi phương diện. Chất lượng có xu hướng được cải thiện trong khi thời gian chu kỳ giảm đáng kể. Chẳng hạn như XYZ Electronics, họ đã đầu tư toàn diện vào tự động hóa vào năm ngoái và thấy sản lượng tăng tới gần 30% chỉ trong vòng sáu tháng. Dĩ nhiên, trong quá trình triển khai luôn có những trục trặc nhỏ, nhưng nhìn chung các hệ thống tích hợp này vẫn giúp duy trì hoạt động sản xuất ổn định ngay cả khi công nghệ mới liên tục được ra mắt vài năm một lần.