Ismerkedés a válogatási és elhelyezési gépekkel: alapvető különbségek

Kézzel művelt vs. Automatizált válogatási és elhelyezési rendszerek meghatározása

Amikor a kézi és az automatizált alkatrészbehelyező rendszerek közötti különbségeket vizsgáljuk a PCB-szerelés során, akkor szembetűnő a különbség. Kézi rendszerek esetén a dolgozóknak minden egyes alkatrészt kézzel kell elhelyezniük. Ez valódi jártasságot és nagy figyelmet igényel a helyes elhelyezéshez. Természetesen ez jól működik egyedi feladatokhoz vagy kis mennyiségekhez, de nézzük meg őszintén – egyszerűen lassú munka. Fáradt emberek hibáznak, és az alkatrészek elhelyezése helytelen vagy elcsúszott helyzetben történik. Az automatizált rendszerek teljesen más történetet mesélnek. Ezek a rendszerek robotokra és intelligens szoftverekre támaszkodnak, amelyek végzik a nehéz munkát. Mi a végeredmény? Kevesebb hiba és lényegesen gyorsabb gyártási idő. Egyes tanulmányok szerint ezek a gépek akár 60%-kal is növelhetik a PCB-szerelési hatékonyságot. Ez azt jelenti, hogy az automatizálás ideális a nagy mennyiségű gyártáshoz, ahol a gyorsaság a legfontosabb. A kézi módszerek azonban továbbra is megőrzik a helyüket, különösen akkor, amikor a vállalatok testre szabott megoldásokra vagy prototípusokra tartanak igényt, hiszen ezek biztosítják azt az extra rugalmasságot, amit az automatikus rendszerek néha nem tudnak.

A PCB Gyártási Automatizáció Fő Komponensei

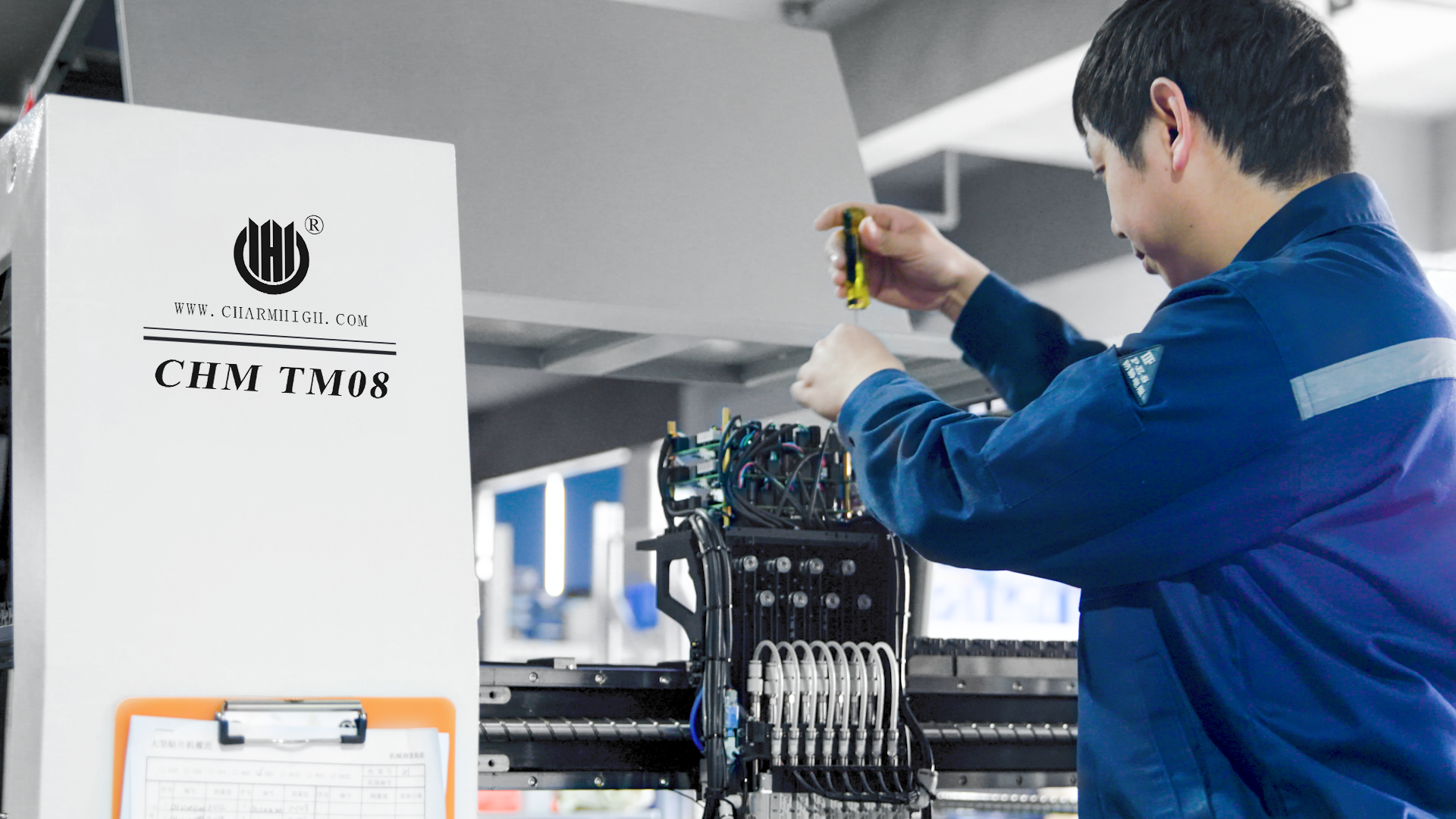

Az automatizált PCB összeszereléshez használt pick-and-place rendszerek több kulcsfontosságú alkatrész összehangolt működésére támaszkodnak a folyamat gyorsítása érdekében. Magukban a rendszerekben adagolók (feeder-ek) adják át az alkatrészeket a kifinomult elhelyező fejeknek, amelyek pontosan a megfelelő helyre ragasztják azokat a nyomtatott áramkörökön. Az egész folyamatot szünetmentesen szállítószalagok biztosítják, amelyek folyamatosan mozgatják az anyagokat. Ugyanakkor a szoftver biztosítja az irányítást, pontosan meghatározva, hogy minden alkatrész hova kerüljön, és valós időben korrigálva a helyzetet, ha valami nem úgy néz ki, ahogy kellene. Az új technológiák, például az egyes alkatrészek nyomon követése és az adatok valós idejű elemzése igencsak megnövelte ezeknek a gépeknek a pontosságát. Ennek köszönhetően az alkatrészek annyira jól működnek együtt, hogy a gyártók mindig megbízhatóan jó eredményekre számíthatnak. Ez a megbízhatóság pedig elengedhetetlenné teszi ezeket a rendszereket minden olyan vállalat számára, aki komolyan gondolja az hatékony PCB gyártást napjainkban.

Kézi vs. Automatizált: Műveleti Folyamatok Összehasonlítása

Emberi Működés: Folyamat-Kihívások

Az emberek által működtetett gyártósorok valódi problémákkal néznek szembe az állandóság és a zavartalan működés fenntartásával kapcsolatban napról napra. Az emberek fáradnak, a készségek a dolgozók között eltérőek, és ezek az emberi tényezők hibákhoz vezetnek. Kutatások szerint az összeszerelési hibák körülbelül harmada egyszerű emberi tévedésre vezethető vissza. A jó hír az, hogy van mód ezekkel szembenézni. A dolgozók részére nyújtott jobb képzés és a kényelemre tervezett munkahelyek jelentősen csökkenthetik ezeket a hibákat. Ezek a változtatások nemcsak a dolgozók számára könnyítik meg az életet, hanem segítenek nekik a koncentrációban és a termelékenységben is műszakjaik során. A kézi összeszerelésnek azért van egy előnye – a rugalmasság és az alkalmazkodóképesség. Amikor a tervek megváltoznak, vagy a vállalatok kisebb tételszámok gyártására vállalkoznak, az emberi munkások általában könnyedén kezelik az átállást. Az automatizált rendszerek nem ilyen rugalmasak ezekben a helyzetekben, sokszor jelentős újraprogramozást igényelnek már apróbb beállításokhoz is.

Automatizált Pick and Place Rendszer Efficienciája

A pick-and-place automatizálás elengedhetetlenné vált az időmegtakarításhoz az elektronikai összeszerelési munkák során. Ezek a gépek egyszerűen felülmúlják az emberi teljesítményt az alkatrészek nyomtatott áramkörökön történő elhelyezésében. Sokkal gyorsabban dolgoznak az alkatrészekkel, mint bármely munkás képes lenne, ami azt jelenti, hogy a gyárak naponta több terméket tudnak összeszerelni, miközben csökkentik az egyes termékek gyártási idejét. A tényleges gyártósori adatok elemzése jelentős termelékenység-növekedést mutat. Az automatizált rendszereket használó összesoroló üzemek rendszeresen elérnek olyan termelési célokat, amelyek manuális munkaerő alkalmazása mellett lehetetlenek lennének. Számos gyártó, aki áttért az automatizálásra, számolt be érezhető termelésképesség-növekedésről. Ez logikus is, hiszen a robotok nem követnek el az emberekhez hasonló apró hibákat, és nem okoznak késlekedést a feladatok közötti átálláskor sem.

A látórendszerek szerepe az SMT gyártási sorokban

A látórendszerek elengedhetetlenek ahhoz, hogy a lehető legtöbbet hozzák ki az SMT gyártósorokból, különösen akkor, amikor az automatikus alkatrész felhelyező gépek helyes működéséről van szó. Ezek a rendszerek lényegében okos kamerákból és néhány igazán kifinomult AI szoftverből állnak, amelyek ellenőrzik, hogy az alkatrészek valóban a megfelelő helyre kerülnek-e, és gyorsan észreveszik a problémákat, mielőtt azok komolyabb kérdésekké válhatnának. Ami ezt a technológiát annyira értékessé teszi, az az, hogy mennyire csökkenti a hibákat a gyártás során. A legtöbb gyár meghatározott szabványokat követ a gépi látás minőségének biztosításához, és ezek a rendszerek éppen megfelelnek ezeknek az elvárásoknak, miközben folyamatosan zavartalanul működtetik a gyártósorokat. Amikor minden egyes alkatrész pontosan a megfelelő helyre kerül, az egész gyártási folyamat felgyorsul, miközben nem szenved a minőség, ami manapság különösen fontos a versenyképes elektronikai piacon, ahol az igények soha nem lassulnak.

Az ilyen műveleti folyamatoi elemzésével megértjük a finom hangsúlyokat és kihívásokat, amelyeket minden egyes rendszer bemutat. Függetlenül attól, hogy manuális rendszerek rugalmasságát választjuk-e személyre szabott gyártási igények elérésére, vagy az automatizált folyamatok hatékonyságát használjuk ki, mindkettő kulcsfontosságú ahhoz, hogy a gyártási kapacitásokat igazítsuk a változó ipari igényekhez.

Pontosság és sebesség a PCB gyártásban

Pontossági adatok: kézi vs. robotikus elhelyezés

A PCB-szerelésnél nagy jelentősége van annak, hogy minden pontosan történjen, hiszen ez határozza meg, mennyire lesz hatékony a kész termék. Azoknál, akik kézzel szerelnek, előfordulhatnak hibák. Pontosságuk jelentősen eltérhet attól függően, hogy mennyire fáradtak, milyen készségekkel rendelkeznek, és természetesen az emberi tényezőtől is függ. Az ipari adatok itt is érdekes képet mutatnak: a robotok általában több mint 99% pontossággal helyezhetik el az alkatrészeket, míg a kézi módszerek ritkán érik el ezt a szintet állandóan. Az eltérés valóban jelentős, mivel a szerelés során bekövetkező apró hibák később komoly problémákat okozhatnak, amikor az elektronikai eszközöknek megfelelően kell működniük. Ezért egyre több gyártó támaszkodik erősen robotrendszerekre az alkatrészek elhelyezéséhez. Ezek a gépek csökkentik a hibákat és hibás termékeket, ami logikus választás, ha a vállalatok fenntarthatják a minőségi szabványokat termelésük során.

Miniaturizált komponensek kezelése (pl. 0201 ellenállók)

Az elektronikai eszközök egyre kisebb méretének folyamata valós fejfájáshoz vezet, különösen akkor, amikor apró alkatrészekkel kell dolgozni, különösen mindenki számára, aki ezeket kézzel próbálja összeszerelni. Vegyük például az apró 0201-es ellenállásokat – annyira kicsik, hogy már a legkisebb elhelyezési hiba is tönkretehet egy teljes áramkörlemezt. Itt lépnek színre az automatizált megoldások, ezekkel a kifinomult gépekkel. A magas felbontású kamerákkal felszerelt pick-and-place gépek olyan feladatokat hajtanak végre, amelyeket emberi kéz egyszerűen nem képes kezelni ezen a méretarányon. Az iparágak, amelyek a miniatürizálás határait feszegetik, például a okos telefonokat gyártó vállalatok vagy a kompakt távközlési felszereléseket gyártók számára ezek az automatizált megoldások szinte elengedhetetlenek. Ezek nélkül a kockázata a drága hibáknak a kézi összeszerelés során túl magas lenne ahhoz, hogy a mai versenyképes piacon elfogadható legyen.

A tengely mozgatás hatása a hozamokra

A forgásvezérlés helyes beállítása az automatizált PCB-szerelési rendszerekben óriási különbséget jelent a megfelelő alkatrész elhelyezés szempontjából, amely végül is azt határozza meg, hogy egy gyártósor hány hibátlan panelt állít elő. Egyes újabb kutatások azt mutatták, hogy a pontosabb forgásvezérlés jelentősen csökkenti a hibák számát, ezáltal növeli a kitermelést és javítja a termékek teljesítményét. Ha az alkatrészeket a szerelés során helytelenül orientálják, akkor az teljes áramkörök meghibásodását vagy későbbi szabályozhatatlan működését okozhatja. Ezért használnak manapság modern automatizált rendszerek fejlett forgásvezérlőket. Ezek segítenek a zavartalan termelés fenntartásában, elkerülve azokat a hibákat, amelyek a régebbi, kézi szerelési módszereket jellemzik, különösen akkor, amikor apró felületszerelt alkatrészeket kell pontos pozícióba helyezni.

Választás a termelés skálázhatóságának alapján

Kis mennyiségű prototípuskészítés: Mikor érdemes kézzel csinálni

A kis léptékű prototípuskészítési folyamatoknál a kézi alkatrészbehelyező gépek rendkívül jól használhatók, mivel nem okoznak nagy költségeket, és különféle feladatokat képesek kezelni. Ami kifejezetten előnyös a korai termékfejlesztés során, az az, hogy egyszerű a terveket módosítani anélkül, hogy teljesen új programokat kellene írni. Sok kisvállalkozó kedveli ezeket a megoldásokat, mivel gyorsan reagálhatnak a tervezési előírások változásaira, és csökkenthetik a munkaerő-költségeket az összesítő munkálatok terén. Vegyünk példaként egy hordozható technológiával foglalkozó startup vállalatot. Ők a prototípuskészítési fázisban jelentős mértékben támaszkodtak a kézi behelyezési technikákra, és jelentősen csökkentették a kezdeti költségeket, miközben többféle dizájnváltozatot is kipróbálhattak komoly késések nélkül.

Magas sebességű gyártási igények

A különböző ágazatokban tevékenykedő gyártók egyre gyorsabb termelési sebességre törekednek, mivel a verseny hevül a globális piacokon. A pick and place automatizálás hatékonyan kezeli ezt az igényt, növelve a termelési mennyiséget miközben csökkenti a költséges hibákat az összesítés során. Egyes fejlett rendszerek valóban kétszer annyit tudnak teljesíteni, mint a munkások kézzel ugyanannyi idő alatt. Ami ezeket a gépeket különlegessé teszi, az az, hogy képesek alkalmazkodni a napi termelési mennyiségek változásaihoz. Egy üzem, amely egy héten teljes kapacitással működik, a következő héten visszafogottabban is működhet a piaci változások miatt, de az automatizált sorok fenntartják a termékminőséget függetlenül a terhelés változásától. Ez a rugalmasság magyarázza, miért támaszkodnak nagy automotív gyárak és elektronikai gyártók ennyire erősen ilyen rendszerekre, ahol minden másodperc számít, és a mikroszkopikus tűrések döntik el, hogy a termékek megfelelnek-e az előírásoknak, vagy selejtezni kell őket.

Integráció teljes SMT termelési sorozat automatarendszerrel

Amikor a gyártók automatizálást vezetnek be SMT gyártósoraikba, általában javuló termelékenységet és zökkenőmentesebb napi működést tapasztalnak. A különféle technológiák, például pick-and-place berendezések, az általunk ismert nagy refoló kemencék, valamint különféle ellenőrző rendszerek kombinációja lényegében teljesen automatizált gyártóterülethez közelít. A legtöbb ember azt mondja, hogy ha minden megfelelően működik együtt, akkor az egész összeszerelési folyamat minden területen optimalizálódik. A minőség általában javul, miközben a ciklusidő jelentősen csökken. Vegyük például az XYZ Electronicst, akik múlt évben teljes mértékben bevezették az automatizálást, és hat hónapon belül a termelésük 30%-kal nőtt. Természetesen mindig akad némi hiba a folyamat során, de összességében ezek az integrált rendszerek segítenek fenntartani az erős termelést még akkor is, amikor új technológiák jelennek meg néhány évente.