Понимание машин для выбора и размещения: основные различия

Определение ручных и автоматизированных систем выбора и размещения

При сравнении ручных и автоматизированных систем установки компонентов на печатные платы между ними существует значительная разница. В ручных системах рабочие должны вручную устанавливать каждый отдельный компонент. Это требует настоящего мастерства и высокой концентрации для достижения правильного результата. Конечно, такой подход хорошо работает для единичных заказов или небольших партий, но, будем честны, он просто медлителен. Уставшие люди совершают ошибки, и компоненты могут быть неправильно установлены или смещены. Автоматизированные системы рассказывают совсем другую историю. Эти комплексы используют роботов, управляемых интеллектуальным программным обеспечением, чтобы выполнять всю тяжелую работу. Результат? Существенно меньше ошибок и значительно более высокая скорость производства. Некоторые исследования показывают, что такие машины могут повысить эффективность сборки печатных плат примерно на 60%. Это делает автоматизацию идеальной для массового производства, где особенно важно быстрое выполнение задач. Однако ручные методы по-прежнему востребованы, особенно когда компаниям нужны нестандартные решения или прототипы, поскольку они обеспечивают дополнительную гибкость, которой иногда не хватает машинам.

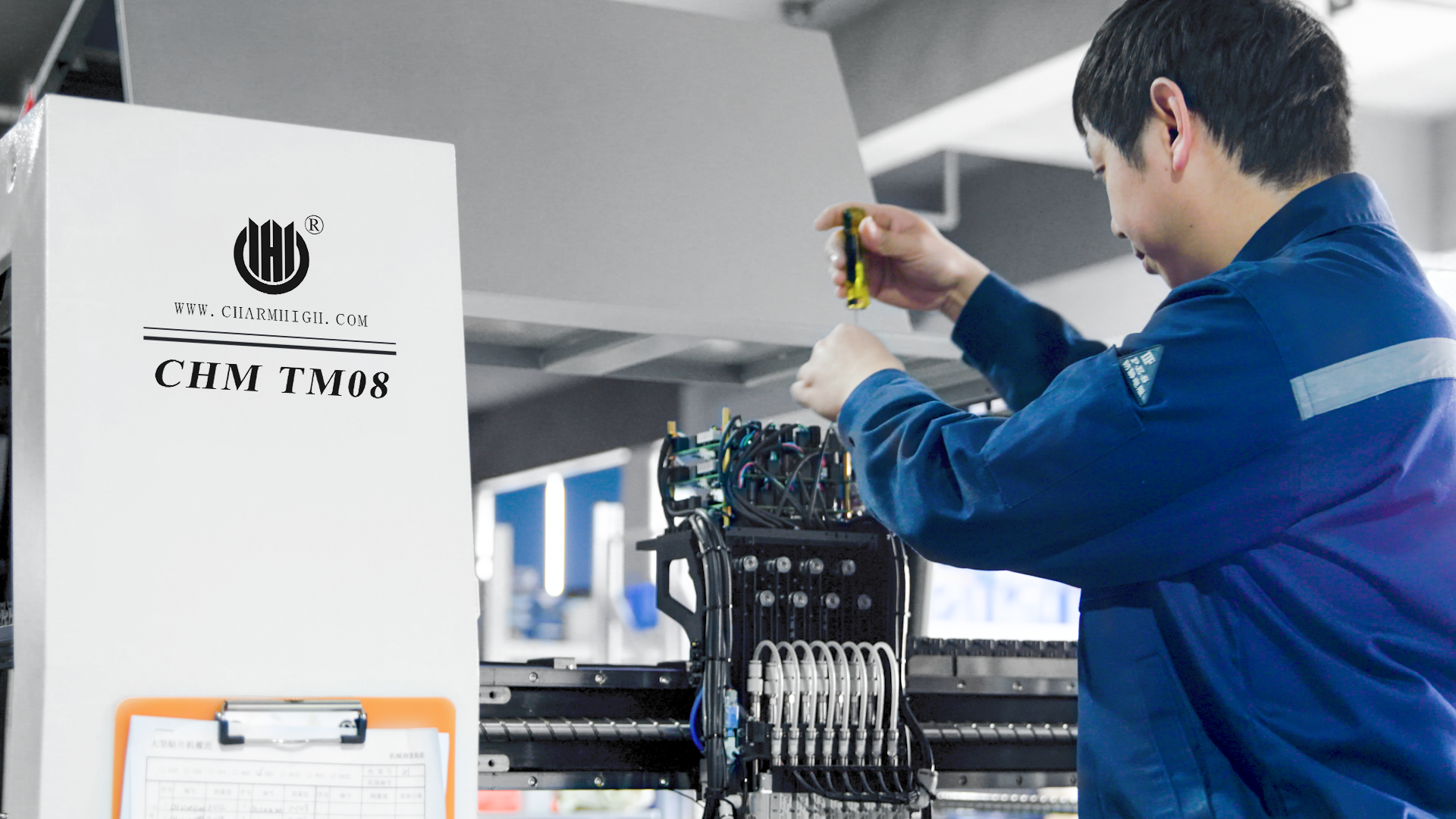

Основные компоненты автоматизации сборки ПЛИ

Системы захвата и размещения для автоматической сборки печатных плат зависят от нескольких ключевых компонентов, работающих согласованно, чтобы ускорить процесс. В их основе находятся питатели, передающие компоненты на те самые современные головки, которые устанавливают всё точно на свои места на печатных платах. Весь процесс продолжается благодаря конвейерным лентам, которые обеспечивают бесперебойное движение материалов. Однако именно программное обеспечение является связующим звеном, определяя, куда должна попасть каждая деталь, и внося коррективы в случае отклонений. Новые технологические дополнения, такие как отслеживание отдельных компонентов и анализ данных в режиме реального времени, значительно повысили точность этих машин. Все элементы настолько хорошо взаимодействуют между собой, что производители могут рассчитывать на стабильно высокие результаты. Именно такая надежность делает эти системы обязательным элементом для всех, кто серьезно относится к эффективной производстве печатных плат в наше время.

Ручная vs Автоматизированная: Сравнение рабочих процессов

Сборка с участием человека: Проблемы рабочих процессов

Ручные сборочные линии сталкиваются с реальными проблемами при обеспечении стабильности и бесперебойной работы изо дня в день. Люди устают, уровень квалификации у разных работников отличается, и все эти человеческие факторы приводят к ошибкам. Исследования показывают, что примерно треть всех дефектов в сборке обусловлена простыми ошибками человека. Хорошая новость заключается в том, что с этим можно бороться. Более качественное обучение персонала и рабочие места, спроектированные с учетом удобства, значительно снижают количество ошибок. Эти изменения не только облегчают труд работников, но и помогают им оставаться сосредоточенными и продуктивными на протяжении всей смены. У ручной сборки, тем не менее, есть одно преимущество — ее способность адаптироваться и гибко реагировать на изменения. Когда меняются конструкции или компании необходимо выпускать небольшие партии продукции, работники могут справиться с такими изменениями без особых трудностей. Автоматизированные системы в таких ситуациях не обладают такой гибкостью, поскольку зачастую требуют глубокого перепрограммирования даже для незначительных корректировок.

Эффективность автоматизированной системы выбора и размещения

Автоматизация процессов позиционирования и размещения компонентов стала необходимой для экономии времени при выполнении работ по сборке электроники. Эти машины значительно превосходят возможности человека в плане размещения компонентов на печатных платах. Они обрабатывают детали гораздо быстрее, чем это может сделать любой рабочий, что позволяет фабрикам выпускать больше готовых изделий ежедневно, одновременно сокращая время сборки каждого отдельного продукта. Анализ данных, полученных с производственных площадок, демонстрирует довольно значительный рост показателей производительности. Сборочные линии, оснащённые такими автоматизированными системами, регулярно достигают производственных целей, недостижимых при использовании исключительно ручного труда. Многие производители, перешедшие на автоматизацию, отмечают значительное увеличение темпов выпуска продукции. Это логично, ведь роботы не совершают тех небольших ошибок, которые иногда делают люди, а также не создают задержек, связанных с необходимостью ожидать завершения задачи перед переходом к следующей.

Роль систем зрения в линиях Surface-Mount Technology (SMT) производства

Системы машинного зрения играют ключевую роль в максимально эффективном использовании SMT-производственных линий, особенно с точки зрения обеспечения правильной работы автоматизированных машин монтажа компонентов. Эти системы оснащены умными камерами и довольно продвинутым программным обеспечением на основе ИИ, которое проверяет, правильно ли компоненты устанавливаются на плату, и быстро выявляет проблемы, пока они не переросли в более серьезные неполадки. Ценность этой технологии заключается в том, что она значительно снижает количество ошибок в процессе производства. Большинство заводов придерживаются определенных стандартов качества машинного зрения, и такие системы как раз соответствуют этим требованиям, обеспечивая бесперебойную работу на производственной площадке. Когда компоненты устанавливаются правильно каждый раз, весь производственный процесс ускоряется без ущерба для качества, что имеет большое значение на современном конкурентном рынке электроники, где спрос никогда не снижается.

Изучая эти рабочие процессы, мы можем оценить тонкие преимущества и вызовы, которые представляет каждая система. Будь то выбор гибкости ручных систем для удовлетворения индивидуальных потребностей производства или использование эффективности автоматизированных процессов, остается важным согласование производственных возможностей с меняющимися отраслевыми требованиями.

Точность и скорость в сборке ПЛИ

Показатели точности: ручная установка против роботизированной

При изготовлении печатных плат правильная сборка играет большую роль в обеспечении надлежащей работы конечного продукта. У людей, выполняющих сборку вручную, иногда возникают ошибки. Точность сильно зависит от уровня усталости, квалификации специалистов и просто человеческого фактора. В промышленности также наблюдаются интересные данные. Роботы могут устанавливать компоненты с точностью свыше 99% большую часть времени, тогда как при ручной сборке такие показатели практически недостижимы. Разница становится особенно заметной, поскольку небольшие ошибки на этапе сборки могут привести к серьезным проблемам на стадии эксплуатации электроники. Вот почему многие производители сейчас активно используют роботизированные системы для установки компонентов. Эти машины уменьшают количество ошибок и дефектов, что позволяет поддерживать высокие стандарты качества на производственных линиях.

Обработка миниатюрных компонентов (например, резисторы 0201)

Постоянный тренд на уменьшение размеров электроники доставляет реальные трудности при работе с крошечными деталями, особенно для тех, кто пытается собирать их вручную. Возьмем, к примеру, те маленькие резисторы 0201 — они настолько малы, что даже незначительное смещение во время сборки может испортить всю печатную плату. Именно здесь на помощь приходит автоматизация с ее высокотехнологичным оборудованием. Машины поверхностного монтажа, оснащенные камерами высокого разрешения, выполняют задачи, которые человеческие руки просто не в состоянии осуществить в таких масштабах. Для отраслей, которые выходят на пределы миниатюризации, таких как производители смартфонов или создатели компактного телекоммуникационного оборудования, эти автоматизированные решения практически незаменимы. Без них риск дорогостоящих ошибок, возникающих при ручной сборке, был бы слишком высок, чтобы его можно было допустить в сегодняшней конкурентной среде.

Влияние управления вращением на показатели выхода продукции

Правильная настройка контроля вращения в автоматизированных системах сборки печатных плат играет решающую роль в точном размещении компонентов, что в конечном итоге влияет на количество качественных плат, выпускаемых с линии. Недавние исследования показали, что улучшенный контроль вращения значительно снижает количество дефектов, обеспечивая более высокий выход годных изделий и улучшая их общую работоспособность. Если компоненты неправильно ориентированы во время сборки, целые схемы могут выйти из строя или работать непредсказуемо на более поздних этапах. Именно поэтому современные автоматизированные системы оснащаются такими передовыми средствами контроля вращения. Они позволяют производству работать без сбоев, избегая ошибок, характерных для старых ручных методов сборки, особенно при работе с крошечными компонентами поверхностного монтажа, требующими точного позиционирования.

Выбор на основе масштабируемости производства

Прототипирование малыми партиями: когда ручная работа имеет смысл

Для небольших серий прототипов ручные установочные машины обычно работают очень хорошо, потому что они не требуют больших затрат и могут справляться со многими различными задачами. Их преимущество на ранних стадиях разработки продукта заключается в простоте модификации конструкции без необходимости полностью переписывать сложные программы. Многие владельцы малого бизнеса предпочитают такие установки, поскольку они быстро реагируют на изменения в технических характеристиках и позволяют сэкономить на найме дополнительных рабочих для сборочных работ. Например, стартап, занимающийся носимыми технологическими устройствами, сильно полагался на ручные методы размещения в фазе прототипирования и добился значительного снижения стартовых затрат, при этом сохраняя возможность тестировать несколько версий дизайна без существенных задержек.

Требования высокоскоростного производства

Производители в различных отраслях продолжают стремиться к более высокой скорости производства, поскольку конкуренция в мировых масштабах усиливается. Автоматизация процессов захвата и размещения объектов напрямую решает эту задачу, повышая объемы выпуска продукции и сокращая дорогостоящие ошибки в процессе сборки. Некоторые передовые системы действительно удваивают объем работ, который рабочие могли бы выполнить вручную за тот же период времени. Особенность этих машин заключается в их способности адаптироваться к изменению объемов производства изо дня в день. Предприятие, работающее на полную мощность одну неделю, может сократить объемы на следующей неделе в связи с изменениями на рынке, но автоматизированные линии сохраняют качество продукции независимо от изменений нагрузки. Именно такая гибкость объясняет, почему ведущие предприятия автомобилестроения и производители электроники в значительной степени полагаются на такие системы, когда каждая секунда имеет значение, а микроскопические допуски определяют, соответствует ли продукция техническим требованиям или окажется на свалке.

Интеграция с полной автоматизацией линии Surface-Mount Technology (SMT)

Когда производители внедряют автоматизацию в свои производственные линии SMT, они обычно наблюдают повышение производительности и более плавную ежедневную работу. Сочетание различных технологий, таких как установочные автоматы, те большие печи для инфракрасной пайки, о которых мы все знаем, а также различные системы инспекции, создают нечто, довольно близкое к полностью автоматизированному производственному цеху. Большинство людей скажут вам, что когда все работает должным образом, весь процесс сборки оптимизируется по всем направлениям. Качество имеет тенденцию к улучшению, а время цикла значительно сокращается. Возьмем, к примеру, XYZ Electronics, которые полностью перешли на автоматизацию в прошлом году и за шесть месяцев увидели рост выпуска продукции почти на 30%. Конечно, на пути всегда возникают некоторые трудности, но в целом такие интегрированные системы помогают поддерживать стабильное производство, даже когда новые технологии появляются каждые несколько лет.