पिक एंड प्लेस मशीनों को समझना: मुख्य अंतर

मैनुअल बनाम ऑटोमेटिक पिक एंड प्लेस सिस्टम की परिभाषा

पीसीबी असेंबली के लिए मैनुअल और स्वचालित पिक एंड प्लेस सिस्टम की तुलना करते समय, इनके बीच काफी अंतर होता है। मैनुअल सिस्टम के उपयोग में कर्मचारियों को प्रत्येक घटक को हाथ से स्थित करना पड़ता है। चीजों को सही तरीके से करने के लिए वास्तविक कौशल और बहुत अधिक ध्यान की आवश्यकता होती है। निश्चित रूप से, यह एकल नौकरियों या छोटे बैचों के लिए अच्छी तरह से काम करता है, लेकिन आमने-सामने की बात है - यह बस धीमा काम है। लोग थक जाने पर गलतियाँ करते हैं, और घटक गलत स्थान पर या गलत तरीके से स्थित हो जाते हैं। स्वचालित सिस्टम एक पूरी तरह से भिन्न कहानी सुनाते हैं। ये सेटअप सॉफ्टवेयर द्वारा निर्देशित रोबोट्स पर आधारित होते हैं जो सभी भारी कार्य करते हैं। परिणाम? कम त्रुटियाँ और काफी तेज उत्पादन समय। कुछ अनुसंधानों में दिखाया गया है कि ये मशीनें पीसीबी असेंबली की दक्षता में लगभग 60% की वृद्धि कर सकती हैं। इसका मतलब है कि स्वचालन उन बड़े उत्पादन चक्रों के लिए आदर्श है जहां चीजों को तेजी से पूरा करना महत्वपूर्ण होता है। हालांकि मैनुअल तरीके अभी भी अपनी जगह पर कायम हैं, विशेष रूप से जब कंपनियों को कस्टम बिल्ड या प्रोटोटाइप की आवश्यकता होती है, क्योंकि वे वह अतिरिक्त लचीलापन प्रदान करते हैं जो कभी-कभी मशीनों में नहीं मिलता।

PCB एसेंबली स्वचालन के मुख्य घटक

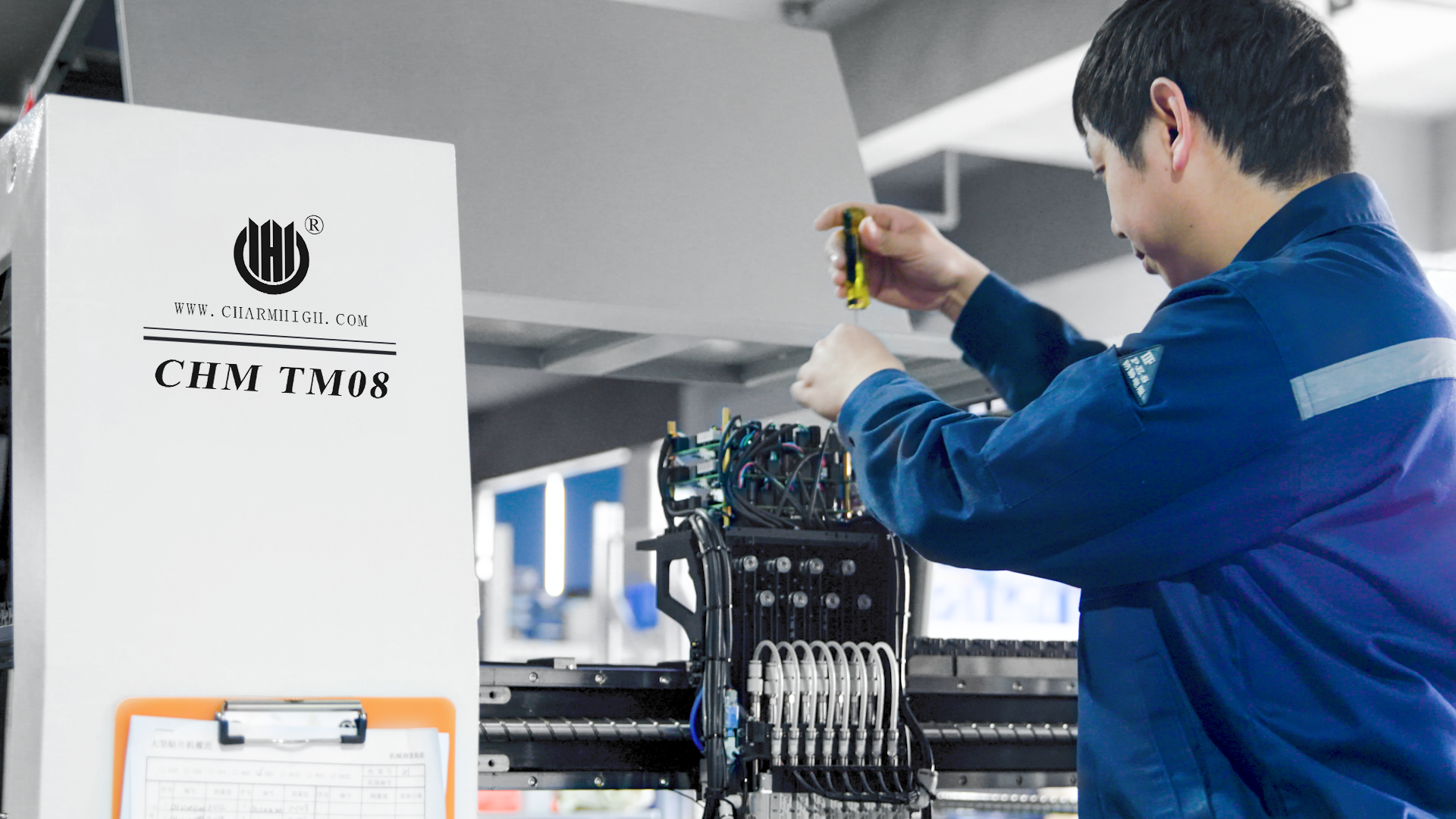

स्वचालित पीसीबी असेंबली के लिए पिक एंड प्लेस सिस्टम तेजी से काम करने के लिए कई मुख्य भागों के समन्वित कार्य पर निर्भर करते हैं। इनके कोर में, फीडर होते हैं जो घटकों को उन उन्नत प्लेसमेंट हेड्स तक पहुँचाते हैं, जो सर्किट बोर्ड पर प्रत्येक चीज़ को सही स्थान पर लगा देते हैं। पूरी प्रक्रिया बिना रुके सामग्री के प्रवाह को बनाए रखने के लिए कन्वेयर बेल्ट के द्वारा आगे बढ़ती है। हालांकि सॉफ्टवेयर वह चीज़ है जो सब कुछ एक साथ बांधती है, यह निर्देशित करता है कि प्रत्येक भाग कहाँ जाएगा और किसी भी गलती को देखकर तुरंत समायोजित कर देता है। ट्रैकिंग व्यक्तिगत घटकों और डेटा का विश्लेषण करने जैसी नई तकनीकों ने इन मशीनों को सटीकता के एक नए स्तर तक पहुँचा दिया है। ये सब इतनी अच्छी तरह से काम करते हैं कि निर्माता लगातार अच्छे परिणामों पर भरोसा कर सकते हैं। इस तरह की विश्वसनीयता इन सिस्टम को आजकल किसी भी कंपनी के लिए एक आवश्यकता बना देती है जो पीसीबी उत्पादन में कुशलता के प्रति गंभीर है।

मैनुअल बजाय ऑटोमेटिक: संचालन कार्यक्रमों की तुलना

मानव-चालित असेमबली: कार्यक्रम की चुनौतियां

लोगों द्वारा संचालित असेंबली लाइनों को चीजों को लगातार और दिन-प्रतिदिन सुचारु रूप से चलाने में वास्तविक समस्याओं का सामना करना पड़ता है। लोगों को थकान आती है, कौशल कार्यकर्ताओं के बीच अलग-अलग होते हैं, और ये सभी मानव तत्व गलतियों की ओर ले जाते हैं। शोध से पता चलता है कि असेंबली में होने वाली लगभग एक तिहाई खामियां साधारण मानव त्रुटियों तक सीमित होती हैं। अच्छी खबर यह है? इसका सामना करने के तरीके हैं। कर्मचारियों के लिए बेहतर प्रशिक्षण और आराम के विचार के साथ डिज़ाइन किए गए कार्यस्थल त्रुटियों को कम करने के लिए बहुत कुछ कर सकते हैं। ये परिवर्तन कर्मचारियों के लिए जीवन को आसान बनाते हैं और उन्हें उनकी पारियों के दौरान ध्यान केंद्रित और उत्पादक रखते हैं। मैनुअल असेंबली में अपनी लचीलेपन और समायोजन की क्षमता के साथ कुछ अच्छाई भी होती है। जब डिज़ाइन बदल जाती हैं या कंपनियों को छोटे बैचों का उत्पादन करने की आवश्यकता होती है, तो मानव कार्यकर्ता आमतौर पर बिना किसी परेशानी के स्थानांतरण को संभाल सकते हैं। स्वचालित प्रणाली इन स्थितियों में उतनी लचीलेपन नहीं दिखाती हैं, अक्सर थोड़ी सी भी समायोजन के लिए पुनः प्रोग्रामिंग की आवश्यकता होती है।

स्वचालित Pick and Place प्रणाली की कुशलता

इलेक्ट्रॉनिक असेंबली कार्य के दौरान समय बचाने के लिए पिक एंड प्लेस स्वचालन आवश्यक बन गया है। ये मशीनें सर्किट बोर्ड पर घटकों को रखने के मामले में मनुष्यों की तुलना में काफी तेज़ होती हैं। ये मशीनें किसी भी कर्मचारी की तुलना में बहुत तेज़ी से काम पूरा कर लेती हैं, जिसका अर्थ है कि कारखानों में प्रतिदिन अधिक उत्पादों का निर्माण होता है और प्रत्येक वस्तु के निर्माण में लगने वाला समय कम हो जाता है। वास्तविक कार्यशाला डेटा की जांच से पता चलता है कि उत्पादकता में काफी वृद्धि हुई है। इन स्वचालित प्रणालियों का उपयोग करने वाली असेंबली लाइनें नियमित रूप से उत्पादन लक्ष्यों को प्राप्त करती हैं, जिन्हें केवल मैनुअल श्रम के साथ संभव नहीं किया जा सकता। स्वचालन में स्विच करने वाले कई निर्माताओं ने अपनी उत्पादन दरों में काफी वृद्धि देखी है। यह तर्कसंगत है, क्योंकि रोबोट वे छोटी गलतियाँ नहीं करते जो लोग कभी-कभी करते हैं, और न ही कार्यों के बीच कर्मचारियों के साथ होने वाली देरी के कारण वे उत्पादन में रुकावट डालते हैं।

SMT उत्पादन लाइनों में विज़न सिस्टम की भूमिका

एसएमटी उत्पादन लाइनों से अधिकतम उपज प्राप्त करने के लिए विजन सिस्टम आवश्यक हैं, विशेष रूप से तब जब स्वचालित पिक एंड प्लेस मशीनों की बात आती है। ये सिस्टम मूल रूप से स्मार्ट कैमरों और कुछ शानदार एआई सॉफ्टवेयर से जुड़े होते हैं, जो यह जांचते हैं कि घटक सही जगह पर रखे गए हैं और समस्याओं को तेजी से चिह्नित करते हैं, इससे पहले कि वे बड़े मुद्दों में बदल जाएं। निर्माण के दौरान गलतियों को कम करने में यह तकनीक कितनी मूल्यवान है। अधिकांश कारखानों मशीन विजन गुणवत्ता के लिए कुछ मानकों का पालन करते हैं, और ये सिस्टम आवश्यकताओं को पूरा करते हैं जबकि कारखाने के तल पर चीजों को सुचारु रूप से चलाते हैं। जब घटक हर बार सही तरीके से रखे जाते हैं, तो पूरी उत्पादन प्रक्रिया गुणवत्ता का त्याग किए बिना तेज हो जाती है, जो आज के प्रतिस्पर्धी इलेक्ट्रॉनिक्स बाजार में बहुत मायने रखता है, जहां मांग कभी भी धीमी नहीं पड़ती।

इन संचालन कार्यप्रणालियों की जांच करके, हम प्रत्येक प्रणाली द्वारा पेश की गई सूक्ष्म लाभ और चुनौतियों की सराहना कर सकते हैं। या तो बेस्पोक विनिर्माण आवश्यकताओं को प्राप्त करने के लिए मैनुअल प्रणालियों की लचीलापन का चयन करना या स्वचालित प्रक्रियाओं की कुशलता का लाभ उठाना उद्योग की बदलती मांगों के साथ उत्पादन क्षमताओं को मेल खाने के लिए महत्वपूर्ण है।

पीसीबी सभी में रूप से और गति

नियमितता मापदंड: मैनुअल बजाय रोबोटिक प्लेसमेंट

पीसीबी असेंबली की बात आती है, तो इसके अंतिम उत्पाद के सही ढंग से काम करने के लिए सही तरीके से काम करना बहुत मायने रखता है। हाथ से असेंबल करते समय लोग कभी-कभी गलतियाँ कर देते हैं। उनकी सटीकता में काफी अंतर होता है, जो इस बात पर निर्भर करता है कि वे कितने थके हुए हैं, उनके पास नौकरी के लिए कौन से कौशल हैं, और सादारण मानवीय गलतियाँ भी। उद्योग के आंकड़े भी यहाँ कुछ दिलचस्प बात दिखाते हैं। रोबोट अक्सर 99% से अधिक सटीकता के साथ घटकों को रख सकते हैं, जबकि मैनुअल तरीकों से लगातार इतनी सटीकता हासिल करना मुश्किल होता है। यह अंतर काफी बड़ा हो जाता है, क्योंकि असेंबली के दौरान छोटी गलतियाँ बाद में इलेक्ट्रॉनिक्स के सही ढंग से काम करने में आने वाली बड़ी समस्याओं का कारण बन सकती हैं। इसी कारण से कई निर्माता अब घटकों को रखने के लिए रोबोटिक सिस्टम पर अधिक भरोसा करते हैं। ये मशीनें त्रुटियों और दोषों को कम कर देती हैं, जो उत्पादन के दौरान कंपनियों द्वारा गुणवत्ता मानकों को बनाए रखने के लिए तार्किक है।

छोटे घटकों का संभाल (उदाहरण के लिए, 0201 प्रतिरोध)

छोटे इलेक्ट्रॉनिक्स की निरंतर बढ़ती प्रवृत्ति, विशेष रूप से उन लोगों के लिए जो इन्हें हाथ से जोड़ने की कोशिश कर रहे हों, तिनके आकार के हिस्सों के साथ काम करने में वास्तविक सिरदर्द लाती है। उदाहरण के लिए, वे छोटे 0201 प्रतिरोधक (रेजिस्टर्स) इतने छोटे होते हैं कि जुड़ाई के दौरान भी सबसे छोटी गलती से पूरे सर्किट बोर्ड को खराब कर दिया जा सकता है। यहीं पर स्वचालन अपनी उच्च तकनीकी मशीनों के साथ आता है। उच्च रिज़ॉल्यूशन कैमरों से लैस पिक एंड प्लेस मशीनें वह काम करती हैं जो मानव उंगलियां इस स्तर पर करने में असमर्थ होती हैं। स्मार्टफोन निर्माताओं या कॉम्पैक्ट दूरसंचार उपकरण बनाने वालों जैसे उद्योगों के लिए, जो न्यूनतमकरण की सीमाओं को धकेल रहे हों, ये स्वचालित समाधान लगभग अनिवार्य हैं। इनके बिना, आज के प्रतिस्पर्धी बाजार में मैनुअल असेंबली से होने वाली महंगी गलतियों का खतरा बहुत अधिक होगा।

गति कंट्रोल का प्रभाव उत्पादन दर पर

स्वचालित पीसीबी असेंबली सिस्टम में घूर्णन नियंत्रण को सही ढंग से करना उचित घटक स्थापना के लिए सबसे महत्वपूर्ण है, जिसका अंतिम रूप से इस बात पर प्रभाव पड़ता है कि लाइन से कितने अच्छे बोर्ड तैयार होते हैं। कुछ हालिया शोध में दिखाया गया है कि बेहतर घूर्णन नियंत्रण से दोषों में काफी कमी आती है, जिसका अर्थ है उच्च उपज और समग्र रूप से बेहतर प्रदर्शन वाले उत्पाद। जब असेंबली के दौरान घटकों को सही ढंग से अभिविन्यासित नहीं किया जाता, तो पूरे सर्किट विफल हो सकते हैं या बाद में अनियमित रूप से व्यवहार कर सकते हैं। यही कारण है कि आधुनिक स्वचालित सिस्टम में इन उन्नत घूर्णन नियंत्रणों को शामिल किया गया है। वे उत्पादन को चिकनी रूप से चलाने में मदद करते हैं, बिना उन त्रुटियों के जो पुरानी मैनुअल असेंबली विधियों को प्रभावित करती हैं, विशेष रूप से जब छोटे सरफेस माउंट भागों के सटीक स्थिति की आवश्यकता होती है।

उत्पादन क्षमता पर आधारित चयन

कम-वॉल्यूम प्रोटोटाइपिंग: जब मैनुअल युक्तिपूर्ण होता है

छोटे पैमाने पर प्रोटोटाइपिंग रन के लिए, मैनुअल पिक एंड प्लेस मशीनें अक्सर बहुत अच्छी तरह से काम करती हैं क्योंकि वे बैंक को तोड़े बिना ही विभिन्न प्रकार के कार्यों से निपट सकती हैं। प्रारंभिक उत्पाद विकास के लिए उन्हें इतना अच्छा बनाता है, डिज़ाइनों में बदलाव करने के लिए आवश्यकता के बिना जटिल प्रोग्रामों को फिर से लिखने की जटिलता में फंसे बिना बहुत सरल है। कई छोटे व्यवसाय मालिकों को ये सेटअप पसंद हैं क्योंकि वे डिज़ाइन विनिर्देशों में बदलाव होने पर तेज़ी से प्रतिक्रिया करते हैं और असेंबली कार्य के लिए अतिरिक्त हाथों को काम पर रखने पर खर्च कम करते हैं। एक पहनने योग्य तकनीक स्टार्टअप का उदाहरण लें। उन्होंने अपने प्रोटोटाइप चरण के दौरान मैनुअल प्लेसमेंट तकनीकों पर काफी हद तक निर्भरता की और अपनी प्रारंभिक लागत में काफी कमी देखी, फिर भी कई डिज़ाइन संस्करणों का परीक्षण करने में सक्षम रहे बिना किसी बड़ी देरी के।

उच्च गति का विनिर्माण मांगें

विभिन्न क्षेत्रों में कार्यरत निर्माता वैश्विक बाजारों में प्रतिस्पर्धा बढ़ने के साथ ही उत्पादन की गति को बढ़ाने के लिए लगातार प्रयासरत रहते हैं। पिक एंड प्लेस स्वचालन इस आवश्यकता का सामना करने में अग्रणी भूमिका निभाता है, जबकि असेंबली के दौरान महंगी गलतियों को कम करते हुए उत्पादन में वृद्धि करता है। कुछ उन्नत प्रणालियां वास्तव में एक ही समय में श्रमिकों द्वारा प्राप्त संचालन क्षमता को दोगुना कर देती हैं। इन मशीनों को अद्वितीय बनाने वाली बात उनकी दैनिक उत्पादन मात्रा में परिवर्तन के अनुसार अनुकूलित होने की क्षमता है। एक कारखाना जो एक सप्ताह पूरी क्षमता पर संचालित हो रहा हो, बाजार की स्थितियों में परिवर्तन के कारण अगले सप्ताह कम क्षमता पर संचालित हो सकता है, लेकिन स्वचालित लाइनें कार्यभार में परिवर्तन के बावजूद उत्पाद की गुणवत्ता बनाए रखती हैं। इस लचीलेपन के कारण ही प्रमुख ऑटोमोटिव संयंत्र और इलेक्ट्रॉनिक्स निर्माता ऐसी प्रणालियों पर भारी मात्रा में निर्भर रहते हैं, जहां प्रत्येक सेकंड महत्वपूर्ण होता है और सूक्ष्म सहिष्णुता यह निर्धारित करती है कि उत्पाद विनिर्देशों को पूरा करता है या फिर बेकार के ढेर में जाता है।

Full SMT Production Line Automation से जुड़ना

जब निर्माता अपनी SMT उत्पादन लाइनों में स्वचालन लाते हैं, तो उन्हें आमतौर पर बेहतर उत्पादकता देखने को मिलती है और दिन-प्रतिदिन के संचालन में सुगमता आती है। पिक एंड प्लेस उपकरणों जैसी विभिन्न प्रौद्योगिकियों का मिश्रण, हम सभी को ज्ञात बड़े रीफ्लो ओवन, और विभिन्न निरीक्षण प्रणालियों के साथ मिलकर कारखाने के तल के पूरी तरह से स्वचालित होने के करीब ले जाता है। अधिकांश लोग आपको बताएंगे कि जब सब कुछ ठीक से एक साथ काम करता है, तो पूरे असेंबली प्रक्रिया को अनुकूलित किया जाता है। गुणवत्ता में सुधार होता है जबकि साइकिल के समय में काफी कमी आती है। उदाहरण के लिए, XYZ इलेक्ट्रॉनिक्स ने पिछले साल स्वचालन में पूरी तरह से निवेश किया और छह महीने के भीतर उनका उत्पादन लगभग 30% तक बढ़ गया। बेशक, रास्ते में हमेशा कुछ न कुछ खटके आते हैं, लेकिन समग्र रूप से ये एकीकृत प्रणालियां उत्पादन को मजबूती से चलाने में मदद करती हैं, भले ही हर कुछ साल में नई तकनीक आती रहती है।