Comprendre les machines de prélèvement et de placement : différences fondamentales

Définir les systèmes de prélèvement et de placement manuels vs. automatisés

Lorsqu'on compare les systèmes manuels et automatisés de pick and place pour l'assemblage des PCB, il existe un écart assez important entre les deux. Avec les systèmes manuels, les opérateurs doivent positionner chaque composant à la main. Cela demande de vraies compétences et une grande concentration pour obtenir des résultats précis. Bien entendu, cette méthode convient parfaitement pour des projets uniques ou des petites séries, mais soyons honnêtes – c'est un processus assez lent. Les erreurs humaines surviennent lorsque la fatigue se fait sentir, entraînant des composants mal placés ou mal alignés. Les systèmes automatisés racontent une tout autre histoire. Ces installations utilisent des robots guidés par des logiciels intelligents pour effectuer tout le travail difficile. Le résultat ? Moins d'erreurs et des temps de production nettement plus rapides. Certaines études montrent que ces machines peuvent améliorer l'efficacité de l'assemblage des PCB d'environ 60 %. L'automatisation s'avère donc idéale pour les grandes séries où la rapidité d'exécution est primordiale. Toutefois, les méthodes manuelles restent pertinentes, en particulier lorsque les entreprises ont besoin de conceptions personnalisées ou de prototypes, car elles offrent une certaine flexibilité que les machines n'ont pas toujours.

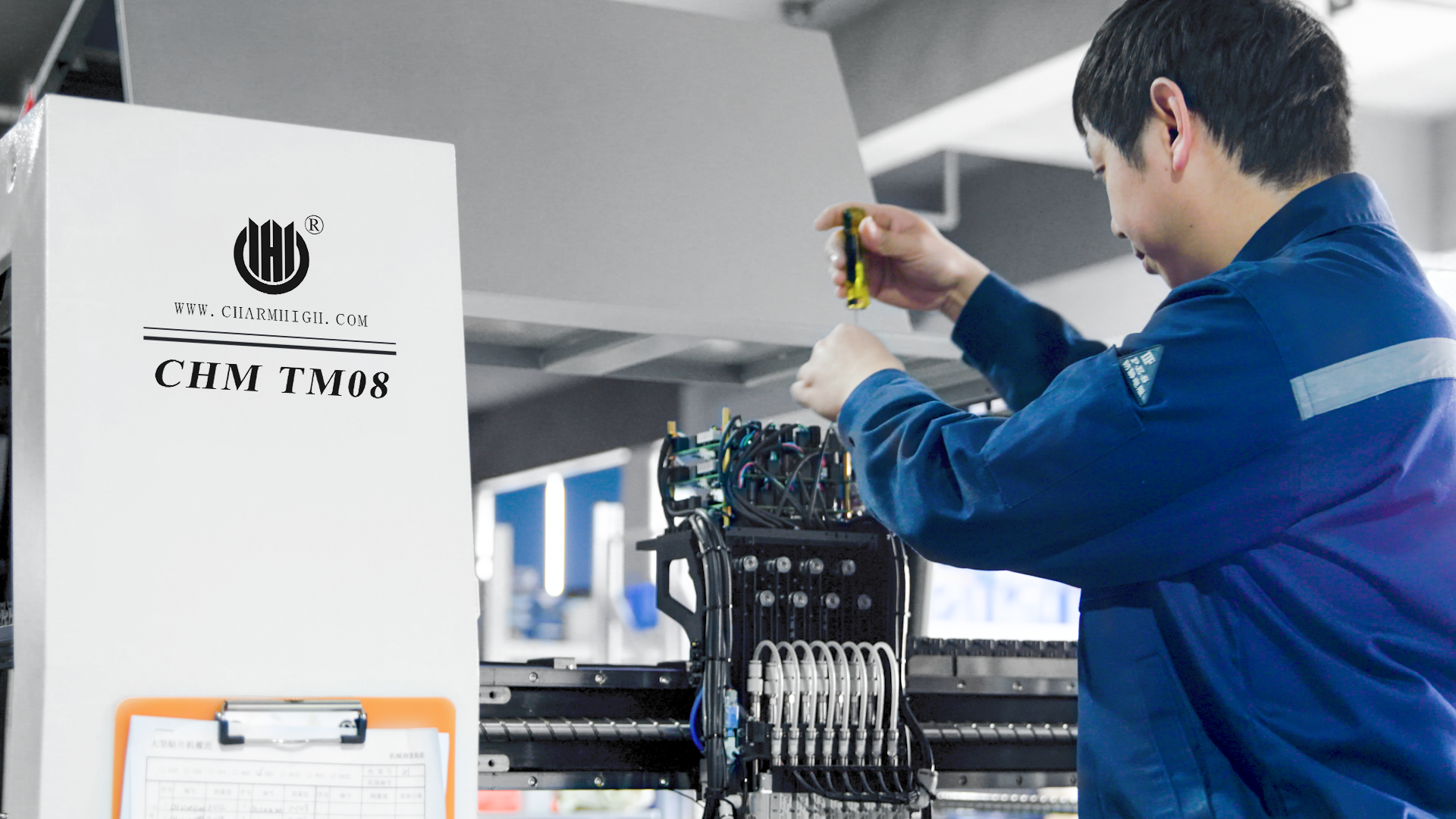

Composants clés de l'automatisation de l'assemblage de PCB

Les systèmes de pick and place pour l'assemblage automatisé de PCB s'appuient sur plusieurs composants clés travaillant en harmonie afin d'accélérer le processus. Au cœur du système, des alimentateurs transmettent les composants aux têtes de placement sophistiquées qui positionnent chaque élément exactement à l'endroit requis sur les cartes de circuits. L'ensemble du processus avance grâce à des convoyeurs qui assurent un flux ininterrompu des matériaux. Toutefois, c'est bien le logiciel qui constitue l'élément central, en déterminant la position exacte de chaque composant et en effectuant des ajustements en temps réel lorsque quelque chose ne semble pas correct. Des ajouts technologiques récents, comme le suivi individuel des composants et l'analyse des données en temps réel, ont vraiment permis à ces machines d'atteindre un niveau d'exactitude supérieur. Tout fonctionne si bien ensemble que les fabricants peuvent compter sur des résultats constamment satisfaisants. Une telle fiabilité rend ces systèmes indispensables à toute personne soucieuse d'une production de PCB efficace de nos jours.

Manuel vs. Automatisé : Comparaison des flux opérationnels

Assemblage piloté par l'homme : Défis du workflow

Les lignes d'assemblage gérées par des personnes rencontrent des problèmes réels en ce qui concerne la régularité et le bon fonctionnement au quotidien. Les gens se fatiguent, les compétences varient d'un travailleur à l'autre, et tous ces éléments humains conduisent à des erreurs. Des recherches montrent qu'environ un tiers de tous les défauts d'assemblage résulte d'erreurs humaines simples. La bonne nouvelle ? Il existe des solutions. Une meilleure formation du personnel et des postes de travail conçus avec confort peuvent largement réduire ces erreurs. Ces améliorations rendent non seulement la tâche plus facile pour les travailleurs, mais maintiennent également leur concentration et leur productivité tout au long de leurs shifts. L'assemblage manuel a toutefois un avantage certain : sa capacité d'adaptation. Lorsque les conceptions changent ou que les entreprises doivent produire de plus petites séries, les travailleurs humains peuvent généralement gérer ces changements sans grandes difficultés. Les systèmes automatisés ne sont pas aussi flexibles dans ces situations, nécessitant souvent une reprogrammation importante pour s'adapter à des ajustements mineurs.

Efficacité du système de prélèvement et de placement automatisé

L'automatisation du type pick and place est devenue essentielle pour gagner du temps lors des opérations d'assemblage électronique. Ces machines surpassent clairement les capacités humaines en matière de placement des composants sur les cartes de circuits. Elles traitent les pièces bien plus rapidement qu'un opérateur ne le pourrait, ce qui permet aux usines de produire davantage d'unités assemblées chaque jour, tout en réduisant le temps nécessaire à la fabrication de chaque article. L'analyse des données réelles provenant des lignes de production montre des améliorations assez spectaculaires en termes de productivité. Les chaînes d'assemblage équipées de ces systèmes automatisés atteignent régulièrement des objectifs de production inaccessibles avec uniquement une main-d'œuvre manuelle. De nombreux fabricants ayant adopté l'automatisation constatent des augmentations visibles de leurs taux de production. Cela se comprend facilement, car les robots ne commettent pas ces petites erreurs auxquelles les humains sont parfois confrontés, et ils évitent également les retards liés à l'attente nécessaire pour qu'un opérateur enchaîne les tâches.

Rôle des systèmes de vision dans les lignes de production SMT

Les systèmes de vision sont essentiels pour tirer le meilleur parti des lignes de production SMT, en particulier pour s'assurer que les machines automatisées de type pick and place fonctionnent correctement. Ces systèmes intègrent principalement des caméras intelligentes associées à des logiciels d'IA avancés, capables de vérifier si les composants sont placés exactement où ils devraient être et d'identifier rapidement les problèmes avant qu'ils ne deviennent des problèmes majeurs. Ce qui rend cette technologie si précieuse, c'est la réduction significative des erreurs pendant le processus de fabrication. La plupart des usines suivent des normes spécifiques en matière de qualité de la vision industrielle, et ces systèmes répondent justement à ces exigences tout en maintenant une bonne fluidité dans les opérations sur le terrain. Lorsque les composants sont placés correctement à chaque fois, l'ensemble du processus de production s'accélère sans compromettre la qualité, ce qui est crucial sur le marché électronique actuel, toujours aussi compétitif et en demande constante.

En examinant ces flux de travail opérationnels, nous pouvons apprécier les avantages et défis nuancés que chaque système présente. Que ce soit en optant pour la flexibilité des systèmes manuels pour répondre à des besoins de fabrication sur mesure ou en exploitant l'efficacité des processus automatisés, il est crucial d'aligner les capacités de production avec les exigences évolutives de l'industrie.

Précision et rapidité dans l'assemblage de PCB

Métriques de précision : Placement manuel contre placement robotisé

En matière d'assemblage de cartes électroniques (PCB), la précision est essentielle pour assurer le bon fonctionnement du produit final. Les personnes réalisant l'assemblage manuellement commettent parfois des erreurs. Leur précision varie beaucoup en fonction de leur niveau de fatigue, de leurs compétences et d'erreurs humaines classiques. Des données sectorielles révèlent également un point intéressant : les robots peuvent positionner les composants avec une précision supérieure à 99 % dans la plupart des cas, alors que les méthodes manuelles atteignent rarement cette régularité. L'écart devient significatif, car de petites erreurs commises pendant l'assemblage peuvent entraîner de gros problèmes lorsque les appareils électroniques doivent fonctionner correctement. C'est pourquoi de nombreux fabricants s'appuient désormais largement sur des systèmes robotisés pour le positionnement des composants. Ces machines réduisent les erreurs et les défauts, ce qui est essentiel pour que les entreprises maintiennent des normes de qualité constantes tout au long de leurs chaînes de production.

Gestion des composants miniaturisés (par exemple, résistances 0201)

La tendance actuelle vers l'électronique de plus en plus petite taille pose de vrais problèmes lorsqu'il s'agit de manipuler des composants minuscules, en particulier pour toute personne tentant de les assembler à la main. Prenons par exemple ces petits résistors 0201 : ils sont si petits que le moindre déplacement lors de l'assemblage peut ruiner une carte entière. C'est là qu'intervient l'automatisation avec ses machines sophistiquées. Les machines de placement automatisé équipées de caméras haute résolution accomplissent des tâches que les doigts humains ne peuvent tout simplement pas gérer à cette échelle. Pour les industries qui repoussent les limites de la miniaturisation, comme les fabricants de smartphones ou les producteurs d'équipements de télécommunications compacts, ces solutions automatisées sont pratiquement indispensables. Sans elles, le risque d'erreurs coûteuses liées à l'assemblage manuel serait bien trop élevé pour être toléré sur le marché actuel.

Impact du contrôle de la rotation sur les taux de rendement

Maîtriser correctement le contrôle de rotation dans les systèmes d'assemblage automatisés de circuits imprimés fait toute la différence pour un positionnement adéquat des composants, ce qui affecte finalement le nombre de cartes correctement produites. Certaines recherches récentes ont montré qu'un meilleur contrôle de la rotation réduit considérablement les défauts, entraînant ainsi des rendements plus élevés et des produits globalement plus performants. Lorsque les composants ne sont pas correctement orientés durant l'assemblage, des circuits entiers peuvent échouer ou se comporter de manière imprévisible par la suite. C'est pourquoi les systèmes automatisés modernes intègrent aujourd'hui ces commandes de rotation avancées. Elles permettent de maintenir une production fluide, sans les erreurs typiques des méthodes d'assemblage manuelles anciennes, en particulier lorsqu'on manipule des composants de montage en surface très petits nécessitant un positionnement précis.

Choisir en fonction de la scalabilité de la production

Prototypage à faible volume : quand le manuel a du sens

Pour les petites séries de prototypage, les machines manuelles de type « pick and place » ont tendance à fonctionner très efficacement, car elles ne coûtent pas très cher et peuvent gérer toutes sortes de tâches différentes. Ce qui les rend particulièrement adaptées au développement précoce des produits, c'est la simplicité avec laquelle on peut modifier les conceptions, sans avoir à réécrire entièrement des programmes complexes. De nombreux propriétaires de petites entreprises apprécient ces configurations, car elles réagissent rapidement aux changements de spécifications de conception et permettent d'économiser sur les coûts liés à l'embauche de personnel supplémentaire pour le montage. Prenons par exemple une startup du secteur des technologies portables : elle s'est fortement appuyée sur des techniques de placement manuel pendant sa phase de prototypage, ce qui lui a permis de réduire considérablement ses coûts initiaux, tout en testant plusieurs versions du design sans subir de retards majeurs.

Les exigences de la fabrication à haute vitesse

Les fabricants de divers secteurs continuent d'accélérer les cadences de production, alors que la concurrence s'intensifie sur les marchés mondiaux. L'automatisation de type pick and place répond directement à ce besoin, en augmentant la productivité tout en réduisant les erreurs coûteuses durant l'assemblage. Certains systèmes avancés arrivent même à doubler la quantité produite par rapport à ce que des travailleurs manuels pourraient réaliser dans le même laps de temps. Ce qui distingue ces machines, c'est leur capacité à s'adapter aux variations quotidiennes du volume de production. Une usine fonctionnant à pleine capacité une semaine pourrait réduire son activité la semaine suivante en raison de changements sur le marché, mais les lignes automatisées maintiennent la qualité des produits, indépendamment des fluctuations de la charge de travail. Cette flexibilité explique pourquoi les grands constructeurs automobiles et fabricants d'électronique s'appuient largement sur ces systèmes, lorsque chaque seconde compte et que des tolérances microscopiques déterminent si les produits répondent aux spécifications ou finissent à la casse.

Intégration avec l'automatisation complète de la ligne de production SMT

Lorsque les fabricants introduisent de l'automatisation dans leurs lignes de production SMT, ils constatent généralement une meilleure productivité et des opérations quotidiennes plus fluides. Le mélange de différentes technologies telles que les machines de placement, ces grands fours de refusion bien connus, ainsi que divers systèmes d'inspection, crée quelque chose d'assez proche d'un atelier de fabrication entièrement automatisé. La plupart des gens vous diront que lorsque tout fonctionne correctement ensemble, l'ensemble du processus d'assemblage est optimisé de manière globale. La qualité a tendance à s'améliorer tandis que les temps de cycle diminuent considérablement. Prenons l'exemple de XYZ Electronics, qui s'est entièrement engagée dans l'automatisation l'année dernière et a constaté une augmentation de sa production de près de 30 % en six mois. Bien sûr, il y a toujours quelques problèmes en cours de route, mais dans l'ensemble, ces systèmes intégrés aident à maintenir une production robuste, même lorsque de nouvelles technologies sortent tous les quelques années.