Ymmärrys Nouto-ja-laitelaitteista: Ydineroimet

Määrittely Manuaalinen vs. Automatisoitu Nouto-ja-laitejärjestelmät

Kun tarkastellaan manuaalisia ja automaattisia komponenttien nosto- ja asennusjärjestelmiä PCB-koossa, niiden välillä on melkoinen ero. Manuaalisissa järjestelmissä työntekijöiden on asennettava jokainen komponentti käsin. Tämä vaatii todellista taitoa ja runsaasti keskittymistä, jotta asiat onnistuvat. Tämä toimii hyvin yksittäisissä töissä tai pienten erien käsittelyssä, mutta totuus on, että se on vain hitaampaa. Väsyneet ihmiset tekevät virheitä, ja komponentit voivat päätyä väärään paikkaan tai vinossa. Automaattiset järjestelmät kertovat täysin eri tarinan. Näissä järjestelmissä robottien ohjaa älykäs ohjelmisto hoitamaan koko raskas työ. Lopputulos? Vähemmän virheitä ja huomattavasti nopeampi tuotanto. Joidenkin tutkimusten mukaan nämä koneet voivat parantaa PCB-koontitehokkuutta noin 60 prosentilla. Tämä tekee automaatiosta ihanteellisen valinnan massatuotantosarjoille, joissa nopeus on tärkeää. Manuaaliset menetelmät säilyttävät kuitenkin paikkansa, etenkin kun yrityksille tarvitaan räätälöityjä rakennuksia tai prototyyppejä, sillä ne tarjoavat lisäjoustavuutta, jota koneet eivät aina tarjoa.

Tärkeimmät osat PCB-montaajan automatisoinnissa

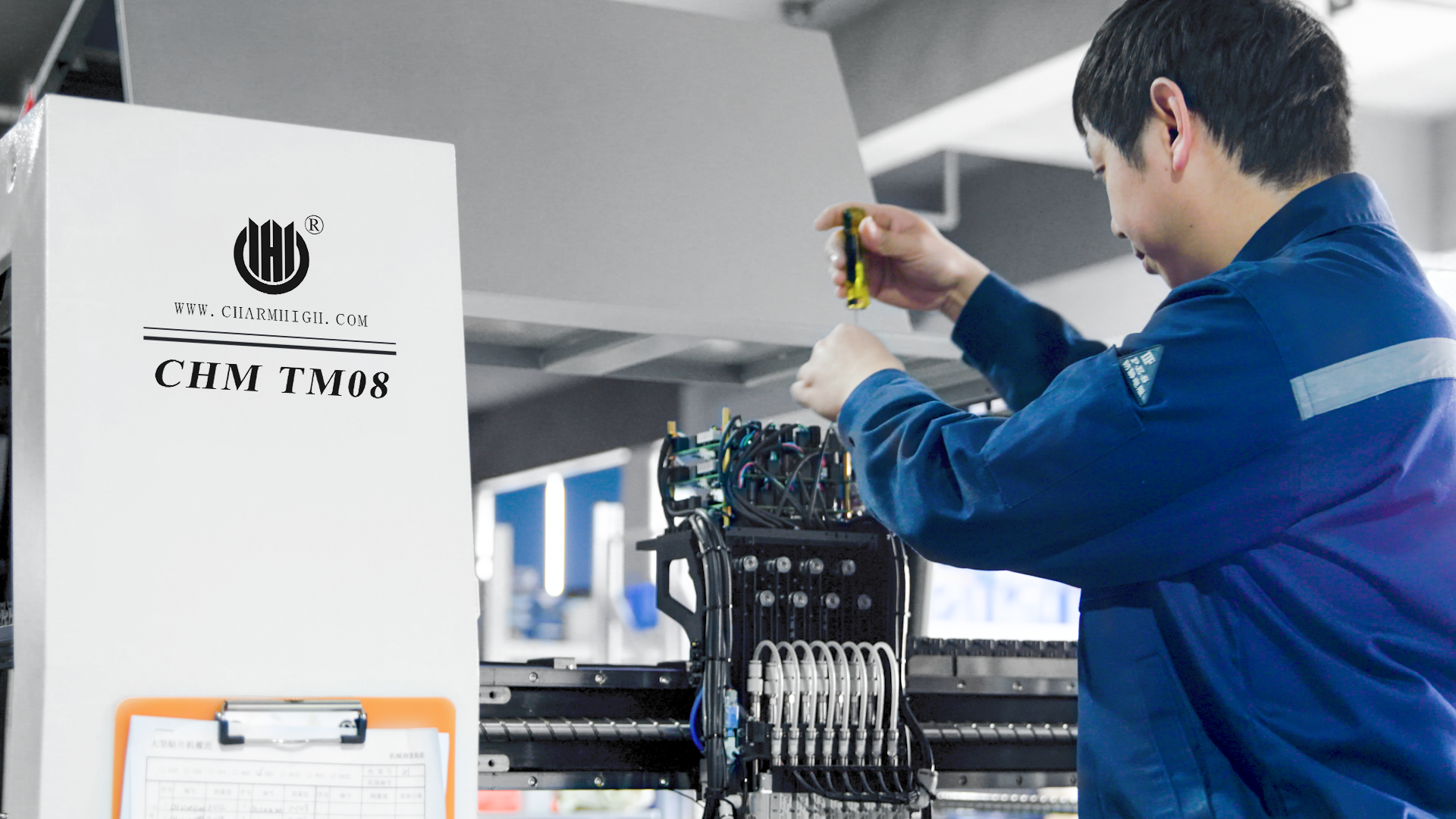

Pick-and-place-järjestelmät automaattista PCB-asennusta varten perustuvat useiden keskeisten osien saumattomaan yhteistyöhön, joka nopeuttaa prosessia. Ydintä ovat esimerkiksi syöttölaitteet, jotka siirtävät komponentit tarkkojen asennuspäiden käsiteltäväksi, ja nämä päät asettavat kaiken tarkasti oikeille kohdilleen piirilevyille. Koko prosessin etenemisen varmistavat kuljettimet, jotka pitävät materiaalin virran jatkuvana. Oleellinen osa kokonaisuutta on myös ohjelmisto, joka ohjaa jokaisen osan liikkeitä ja säätää tilannetta tarvittaessa reaaliaikaisesti. Uudet teknologiset lisäykset, kuten yksittäisten komponenttien seuranta ja reaaliaikainen datan analysointi, ovat nostaneet näiden koneiden tarkkuuden aivan uudelle tasolle. Kaikki toimii niin sulavasti yhdessä, että valmistajat voivat luottaa johdonmukaisiin ja laadukkaisiin tuloksiin. Tällainen luotettavuus tekee näistä järjestelmistä välttämättömiä kaikille, jotka panostavat tehokkaaseen PCB-valmistukseen nykypäivänä.

Käsinkirjoitus vs. Automaatio: Toimintoprosessien vertailu

Ihmisohjattu kokoonpano: Työkaluston haasteet

Ihmiset toimesta käytettävät kokoonpanolinjat kohtaavat todellisia ongelmia pyrittäessä pitämään asiat yhtenäisinä ja saumattomasti päivästä päivään. Ihmiset väsyvät, taidot vaihtelevat työntekijöiden kesken, ja kaikki nämä ihmiselementit johtavat virheisiin. Tutkimukset osoittavat, että noin kolmannes kaikista kokoonpanovirheistä johtuu yksinkertaisesti ihmisen virheestä. Hyvä uutinen? Näihin ongelmia voidaan puuttua. Parempi henkilöstön koulutus ja työasemat, joiden suunnittelussa on huomioitu mukavuus, vaikuttavat merkittävästi virheiden vähentämiseen. Nämä muutokset tekevät työntekijöille helpommaksi myös työn keskittymisen ja tuottavuuden ylläpitämisen vuorokauden mittaan. Manuaalinen kokoonpano tosin on joustavaa ja sopeutuvaa. Kun suunnitelmia muutetaan tai yrityksen on tuotettävä pienempiä eriä, ihmiset pystyvät yleensä hoitamaan siirron ilman suuria vaikeuksia. Automaattiset järjestelmät eivät ole yhtä joustavia tällaisissa tilanteissa, vaan niissä vaaditaan usein laajaa ohjelmointia pienienkin muutosten toteuttamiseksi.

Automaattisen valintajärjestelmän tehokkuus

Pick-and-place-automatiikka on tullut välttämättömäksi aikaa säästäväksi tekijäksi elektroniikkakokoonpanotyössä. Nämä koneet ylittävät selvästi ihmisten suorittamat komponenttien asennukset piirilevyille. Ne käsittelevät osia huomattavasti nopeammin kuin mikään työntekijä voisi hallita, mikä tarkoittaa, että tehtaat saavat enemmän tuotteita kokoonnettuna joka päivä samalla kun vähennetään kunkin tuotteen valmistusaikaa. Tarkastelemalla todellisia tuotantotietoja nähdään melko dramaattisia hyppyjä tuottavuuslukemissa. Automaattisia järjestelmiä käyttävät kokoonpanolinjat saavuttavat säännöllisesti tuotantotavoitteita, joita ei voitaisi saavuttaa pelkästään manuaalisen työn avulla. Monet valmistajat, jotka siirtyivät automaatioon, raportoivat selkeitä hyppyjä tuotannon määrissä. Tämä on itse asiassa järkeä, koska robottien ei synny niitä pieniä virheitä, joita ihmiset joskus tekevät, eivätkä ne aiheuta viivettä odottamalla työntekijöiden saapumista tehtävien välillä.

Näköjärjestelmien rooli SMT-montaajavyöissä

Näköjärjestelmät ovat olennainen osa SMT-tuotantolinjojen tehokkuutta, erityisesti silloin kun halutaan varmistaa, että automaattiset komponenttien nosto- ja asennuskoneet toimivat oikein. Näissä järjestelmissä on älykkäät kamerat yhdessä kehittyneen tekoälyohjelmiston kanssa, joka tarkistaa, että komponentit asettuvat oikeisiin paikkoihinsa ja havaitsee mahdolliset ongelmat nopeasti ennen kuin ne kasvavat suuremmiksi ongelmiksi. Tämän teknologian arvokkuuden kannalta keskeistä on se, kuinka paljon se vähentää virheitä valmistuksessa. Useimmilla tehtailla on tietyt laadunvalvonnan standardit koneelliselle näkötarkastukselle, ja nämä järjestelmät täyttävätkin juuri nämä vaatimukset ja pitävät tehdastyöskentelyn saumattomana. Silloin kun komponentit asetellaan oikein joka kerta, koko tuotantoprosessi nopeutuu silti laadun kärsimättä, mikä on erityisen tärkeää nykyisessä elektroniikkamarkkinoissa, jossa kysyntä ei näytä koskaan hidastuvan.

Tutkimalla näitä toimintatyökaluja voimme arvostella monipuolisia etuja ja haasteita, joita kukin järjestelmä esittää. Oletko valitsemassa joustavuuden käsinohjattuja järjestelmiä mukautettujen tuotannon tarpeiden saavuttamiseksi tai hyödyntämässä automatisoidun prosessien tehokkuutta, se on keskeistä sovitaksesi tuotantokykyjä kehittyviin teollisuuden tarpeisiin.

Tarkkuus ja nopeus PCB-kokoonpanossa

Tarkkuusmittarit: Käsityö vs. robottiprosessointi

Kun on kyse PCB-kokoamisesta, asioiden tekeminen oikein vaikuttaa paljon siihen, miten hyvin valmistuva tuote toimii. Käsin tehtyt ihmiset tekevät joskus virheitä. Niiden tarkkuus vaihtelee riippuen siitä, kuinka väsyneitä ne ovat, mitä taitoja ne tuovat työhön ja vain tavallista ihmisen virhettä. Teollisuuden tiedot osoittavat jotain mielenkiintoista myös tässä. Robotti voi sijoittaa komponentteja yli 99 prosentin tarkkuudella useimmiten, kun taas manuaaliset menetelmät eivät aina vastaa näitä lukuja. Erot ovat todella suuria, koska pienet virheet kokoonpanon aikana voivat johtaa suurisiin ongelmiin myöhemmin, kun elektroniikka todella tarvitsee toimimaan oikein. Siksi monet valmistajat luottavat nyt voimakkaasti robottijärjestelmiin komponenttien sijoittamiseksi. Nämä koneet vähentävät virheitä ja vikoja, mikä on järkevää, jos yritykset haluavat säilyttää laatuvaatimukset koko tuotantokäynnin ajan.

Pienenneiden komponenttien käyttö (esim. 0201-vastukset)

Pienenevien elektroniikkakomponenttien trendi aiheuttaa todellisia päänsärkyjä, kun on kyse pienten osien kanssa työskentelystä, erityisesti kaikille, jotka yrittävät koota niitä käsin. Otetaanpa esimerkiksi ne pienet 0201-vastukset, joiden koko on niin pieni, että jopa pieni virhe asennuksessa voi tuhota koko piirilevyn. Tässä kohdalla automaatio astuu mukaan näillä hienoilla koneilla. Nosturikoneet, joissa on korkean resoluution kamerat, tekevät sen mitä ihmisen sormet eivät yksinkertaisesti pysty hallita näin pienellä mittakaavalla. Teollisuudenaloilla, jotka pyrkivät miniatyrisoinnin rajoille, kuten älypuhelinvalmistajat tai kompaktien tietoliikelaitteiden valmistajat, nämä automaattiset ratkaisut ovat lähes välttämättömiä. Ilman niitä virheiden riski manuaalisessa asennuksessa olisi liian suuri tulevaisuuden kovassa kilpailussa.

Kiertokontrollin vaikutus tuotoskykyprosentteihin

Pyörimishallinnan oikea toteutus automaattisissa PCB-kojelaitteissa takaa komponenttien oikean asennuksen, mikä lopulta vaikuttaa siitä, kuinka monta toimivaa kantta saadaan valmistettua. Viimeaikainen tutkimus osoitti, että parannettu pyörimishallinta vähentää virheitä merkittävästi, mikä johtaa korkeampiin tuotantotuottoihin ja parempaan lopputuotteen suorituskykyyn. Kun komponenttien asento ei ole oikea kokoamisen aikana, koko piirin toiminta voi epäonnistua tai käyttäytyä epävakautena myöhemmin. Siksi modernit automaattiset järjestelmät sisältävät nykyään näitä edistyneitä pyörimishallintaratkaisuja. Ne pitävät tuotannon käynnissä vakaasti ilman vanhojen manuaalisten kokoamismenetelmien aiheuttamia virheitä, erityisesti silloin, kun käsitellään hyvin pieniä pinn-mount-komponentteja, joiden asennuksessa tarvitaan tarkkaa sijoittamista.

Valitsemaan perustuen tuotannon skaalautuvuuteen

Pienmääräinen prototyypin kehittäminen: Kun manuaali on järkevää

Pienten sarjaprototyyppien valmistukseen manuaaliset komponenttien asettelukoneet soveltuvat hyvin, koska ne eivät maksa valtavielä ja ne pystyvät hoitamaan monenlaisia tehtäviä. Näiden koneiden erinomaisuus varhaisessa tuotekehityksessä johtuu siitä, että suunnitelmia on helppo muuttaa ilman, että joudutaan kirjoittamaan monimutkaisia ohjelmia uudelleen alusta lähtien. Moni pienten yritysten omistaja pitää näistä asetelmista, koska ne reagoivat nopeasti suunnittelumäärittelyjen muutoksiin ja säästävät kustannuksia, joita liittyisi lisätyöntekijöiden palkkaamiseen kokoamistyöhön. Esimerkkinä voidaan mainita yhden kantavien teknologioiden startup-yrityksen, joka käytti runsaasti manuaalista asettelutekniikkaa prototyyppivaiheessaan ja huomasi, että alkuperäiset kustannukset laskivat merkittävästi, mutta silti useita suunnittelukertoja pystyttiin testata ilman suuria viiveitä.

Nopean valmistuksen vaatimukset

Eri teollisuudenalojen valmistajat pyrkivät jatkuvasti nopeuttamaan tuotantoa, kun kilpailu kiihdyttää globaaleilla markkinoilla. Nostoa ja asennusta automatisoiva teknologia vastaa tähän tarpeeseen suoraan parantaen tuotantoa ja vähentäen kalliita virheitä kokoamisvaiheessa. Jotkin edistyneet järjestelmät pystyvät tuplaamaan sen määrän, jonka työntekijät voisivat käsin samaan aikaan tehdä. Näiden koneiden erottaa kyky mukautua päivittäin vaihtuviin tuotantoasteisiin. Tehdas, joka toimii täydellä kapasiteetilla yhden viikon ajan, voi seuraavalla viikolla joutua supistamaan toimintaansa markkinoiden muutosten vuoksi, mutta automatisoidut tuotantolinjat ylläpitävät tuotteiden laatua riippumatta työmäärän vaihteluista. Tämä joustavuus selittää, miksi suuret autotehtaat ja elektroniikan valmistajat tukeutuvat voimakkaasti tällaisiin järjestelmiin, kun jokainen sekunti on tärkeä ja mikroskooppiset toleranssit määrittävät sen, täyttääkö tuote vaaditut määrittelyt vai päätyykö se romuun.

Tulostuvan SMT-tuotantolinjan automaation integrointi

Kun valmistajat ottavat käyttöön automaatiota SMT-tuotantolinjoillaan, he saavuttavat yleensä paremman tuotavuuden ja sulavamman päivittäisen toiminnan. Eri teknologioiden, kuten komponenttien nosturikoneiden, suurten reflow-uunien, joista suurin osa tuntee, sekä erilaisten tarkastusjärjestelmien yhdistäminen luo jotakin, joka on melko lähellä täysin automaatiota vailla olevaa tehdasaluetta. Useimmat ihmiset kertovat, että kun kaikki toimii yhdessä moitteettomasti, koko tuotantoprosessi optimoituu laajasti. Laatu pyrkii parantuun ja kiertotajat lyhenevät huomattavasti. Otetaan esimerkiksi XYZ Electronics, joka panosti voimakkaasti automaatioon viime vuonna ja järjestelmät kasvattivat tuotantoa lähes 30 %:lla kuuden kuukauden sisällä. Totta kai ongelmia voi aina esiintyä, mutta yleisesti ottaen nämä integroidut järjestelmät pitävät tuotannon vakaana, vaikka uusia teknologioita tulee jatkuvasti markkinoille muutaman vuoden välein.