การทำความเข้าใจเครื่อง Pick and Place: ความแตกต่างหลัก

การกำหนดลักษณะของระบบ Manual vs. Automated Pick and Place

เมื่อพิจารณาระหว่างระบบการจัดวางชิ้นส่วนแบบแมนนวลกับแบบอัตโนมัติสำหรับการประกอบ PCB ทั้งสองแบบมีช่องว่างที่ค่อนข้างมาก สำหรับระบบแบบแมนนวล ผู้ปฏิบัติงานจะต้องจัดวางชิ้นส่วนทุกตัวด้วยมือ ซึ่งต้องอาศัยทักษะและความตั้งใจอย่างแท้จริงในการทำงานให้ถูกต้อง แน่นอนว่าวิธีนี้เหมาะสำหรับงานที่ทำครั้งเดียวหรือผลิตจำนวนน้อย แต่ก็ต้องยอมรับว่าวิธีการนี้ช้าอย่างเห็นได้ชัด เมื่อคนงานเหนื่อยล้าก็อาจเกิดข้อผิดพลาด ทำให้ชิ้นส่วนถูกจัดวางผิดตำแหน่งหรือแนวไม่ตรง ในทางกลับกัน ระบบอัตโนมัติเล่าเรื่องราวที่แตกต่างออกไป โดยระบบนี้ใช้หุ่นยนต์ที่ควบคุมด้วยซอฟต์แวร์อัจฉริยะในการทำงานหนักทั้งหมด ผลลัพธ์ที่ได้คือข้อผิดพลาดลดลง และเวลาการผลิตที่เร็วขึ้นมาก มีงานวิจัยบางชิ้นแสดงให้เห็นว่า เครื่องจักรเหล่านี้สามารถเพิ่มประสิทธิภาพในการประกอบ PCB ได้ประมาณ 60% ซึ่งทำให้ระบบอัตโนมัติเหมาะสมอย่างยิ่งสำหรับการผลิตจำนวนมากที่ต้องการความรวดเร็ว อย่างไรก็ตาม วิธีการแบบแมนนวลยังคงมีบทบาท โดยเฉพาะเมื่อบริษัทต้องการสร้างผลิตภัณฑ์แบบเฉพาะหรือต้นแบบ เนื่องจากวิธีการนี้มีความยืดหยุ่นที่เครื่องจักรบางครั้งไม่สามารถให้ได้

องค์ประกอบหลักของการอัตโนมัติในการประกอบ PCB

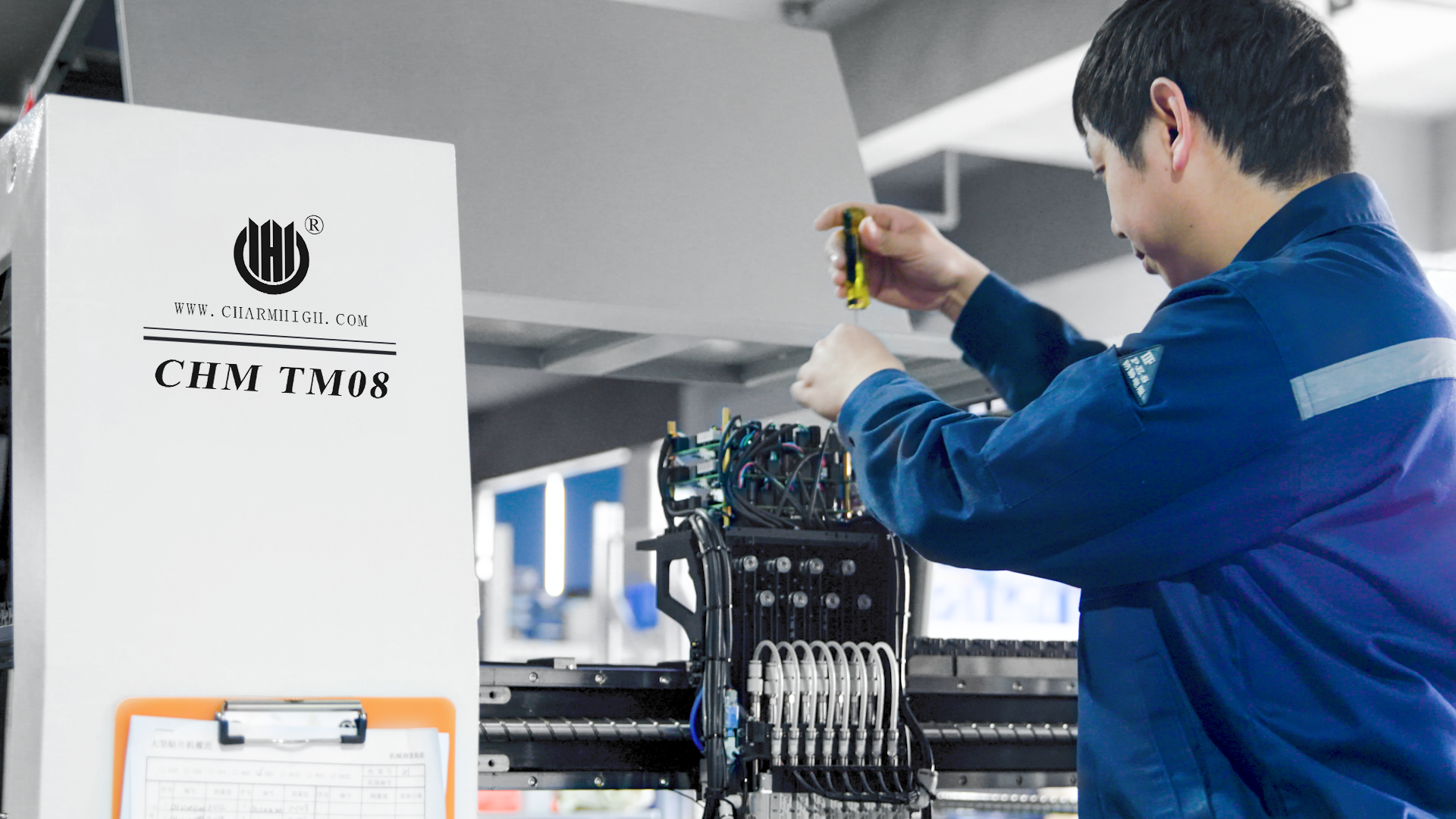

ระบบปิ๊กแอนด์เพลสสำหรับการประกอบแผงวงจรแบบอัตโนมัติ ขึ้นอยู่กับชิ้นส่วนหลักหลายชิ้นที่ทำงานประสานกัน เพื่อเร่งความเร็วในการทำงาน แกนหลักของระบบคือตัวป้อน (feeders) ที่ส่งชิ้นส่วนต่าง ๆ ให้กับหัววางชิ้นส่วน (placement heads) อันทันสมัย ซึ่งจะติดชิ้นส่วนต่าง ๆ ไว้ในตำแหน่งที่แม่นยำบนแผงวงจร กระบวนการทั้งหมดดำเนินไปได้ด้วยสายพานลำเลียง (conveyor belts) ที่ช่วยให้วัสดุไหลลื่นไม่มีสะดุด อย่างไรก็ตาม ซอฟต์แวร์ถือเป็นสิ่งที่เชื่อมโยงทุกอย่างเข้าด้วยกัน โดยกำหนดทิศทางว่าชิ้นส่วนแต่ละชิ้นจะถูกนำไปไว้ที่ใด และปรับเปลี่ยนแบบเรียลไทม์เมื่อมีสิ่งผิดปกติเกิดขึ้น เทคโนโลยีใหม่ ๆ เช่น การติดตามชิ้นส่วนแต่ละชิ้นแบบแยกกัน และการวิเคราะห์ข้อมูลแบบทันทีทันใด ได้ผลักดันเครื่องจักรเหล่านี้ไปสู่ระดับความแม่นยำที่สูงขึ้นมาก ทั้งหมดทำงานเข้ากันได้อย่างยอดเยี่ยม ทำให้ผู้ผลิตมั่นใจได้ถึงผลลัพธ์ที่มีคุณภาพสม่ำเสมอ ความน่าเชื่อถือในลักษณะนี้จึงทำให้ระบบเหล่านี้กลายเป็นสิ่งจำเป็นสำหรับทุกคนที่จริงจังกับการผลิตแผงวงจรแบบมีประสิทธิภาพในปัจจุบัน

การดำเนินงานด้วยมือ vs. อัตโนมัติ: การเปรียบเทียบกระบวนการทำงาน

การประกอบโดยมนุษย์: ความท้าทายของกระบวนการทำงาน

สายการประกอบที่ดำเนินการโดยคนนั้นมีปัญหาจริงๆ ในการรักษาความสม่ำเสมอและให้ระบบทำงานได้อย่างราบรื่นในทุกๆ วัน คนเรานั้นเหนื่อยล้าได้ ทักษะของแต่ละคนก็แตกต่างกันไป ปัจจัยทางด้านมนุษย์เหล่านี้จึงนำไปสู่ข้อผิดพลาดต่างๆ การวิจัยแสดงให้เห็นว่ามีประมาณหนึ่งในสามของข้อบกพร่องทั้งหมดในการประกอบเกิดจากความผิดพลาดของมนุษย์เพียงอย่างเดียว ข่าวดีก็คือ เรามีวิธีรับมือกับปัญหาเหล่านี้ ได้แก่ การฝึกอบรมพนักงานให้ดีขึ้น และการออกแบบสถานีทำงานให้เหมาะสมกับการใช้งานอย่างสะดวกสบาย ซึ่งทั้งสองวิธีนี้จะช่วยลดข้อผิดพลาดได้มาก วิธีการเหล่านี้ไม่เพียงแต่ช่วยให้ชีวิตของพนักงานง่ายขึ้น แต่ยังช่วยให้พวกเขารักษาระดับความมุ่งมั่นและการทำงานได้ตลอดช่วงเวลาที่ปฏิบัติหน้าที่ อย่างไรก็ตาม การประกอบด้วยแรงงานคนนั้นยังมีจุดแข็งอยู่บ้าง นั่นคือ ความสามารถในการปรับตัว เมื่อการออกแบบเปลี่ยนไป หรือบริษัทต้องการผลิตสินค้าเป็นจำนวนน้อยลง แรงงานคนสามารถจัดการกับการเปลี่ยนแปลงเหล่านี้ได้โดยไม่มีปัญคมากนัก ในสถานการณ์เหล่านี้ ระบบอัตโนมัตินั้นยังไม่ยืดหยุ่นเท่าที่ควร ซึ่งมักจะต้องมีการเขียนโปรแกรมใหม่ทั้งหมดเพียงเพื่อรองรับการปรับเปลี่ยนเล็กๆ น้อยๆ

ประสิทธิภาพของระบบอัตโนมัติ Pick and Place

ระบบอัตโนมัติในการหยิบและวางชิ้นส่วนมีความสำคัญอย่างมากในการประหยัดเวลาในขั้นตอนการประกอบอุปกรณ์อิเล็กทรอนิกส์ เครื่องจักรเหล่านี้สามารถทำงานได้รวดเร็วกว่าที่มนุษย์สามารถทำได้ในการวางชิ้นส่วนลงบนแผงวงจร สามารถดำเนินการกับชิ้นส่วนต่างๆ ได้รวดเร็วกว่าพนักงานคนใดๆ ซึ่งหมายความว่าโรงงานสามารถประกอบผลิตภัณฑ์ได้มากขึ้นในแต่ละวัน และลดเวลาในการผลิตแต่ละชิ้นให้น้อยลง การดูข้อมูลจริงจากพื้นที่การผลิตแสดงให้เห็นถึงการเพิ่มขึ้นของประสิทธิภาพอย่างชัดเจน สายการประกอบที่ใช้ระบบอัตโนมัตินี้สามารถบรรลุเป้าหมายการผลิตที่ไม่สามารถทำได้ด้วยแรงงานคนเพียงอย่างเดียว ผู้ผลิตจำนวนมากที่เปลี่ยนมาใช้ระบบอัตโนมัติรายงานว่ามีอัตราการผลิตที่เพิ่มขึ้นอย่างเห็นได้ชัด ซึ่งเป็นเรื่องที่เข้าใจได้ดี เพราะหุ่นยนต์ไม่ก่อให้เกิดข้อผิดพลาดเล็กๆ น้อยๆ อย่างที่มนุษย์อาจทำ และไม่มีการล่าช้าที่เกิดจากการรอให้พนักงานตามงานทันระหว่างขั้นตอนต่างๆ

บทบาทของระบบวิชั่นในสายการผลิต SMT

ระบบการมองเห็นมีความสำคัญอย่างยิ่งในการใช้ประโยชน์สูงสุดจากสายการผลิต SMT โดยเฉพาะในแง่ของการตรวจสอบให้แน่ใจว่าเครื่องจักรอัตโนมัติสำหรับการหยิบและวางชิ้นส่วนทำงานได้อย่างถูกต้อง ระบบทั้งหลายนี้มีกล้องอัจฉริยะที่ทำงานร่วมกับซอฟต์แวร์ AI ที่มีความสามารถในการตรวจสอบว่าชิ้นส่วนต่าง ๆ ถูกวางไว้ในตำแหน่งที่เหมาะสมหรือไม่ และสามารถตรวจจับปัญหาได้อย่างรวดเร็วก่อนที่ปัญหาเล็ก ๆ จะกลายเป็นเรื่องใหญ่ สิ่งที่ทำให้เทคโนโลยีนี้มีคุณค่ามากคือการลดข้อผิดพลาดในการผลิตได้อย่างมีนัยสำคัญ โรงงานส่วนใหญ่มีมาตรฐานเฉพาะสำหรับคุณภาพของระบบการมองเห็นเครื่องจักร และระบบทั้งหลายเหล่านี้ก็สามารถตอบสนองมาตรฐานดังกล่าวได้ พร้อมทั้งช่วยให้กระบวนการผลิตในโรงงานดำเนินไปอย่างราบรื่น เมื่อชิ้นส่วนถูกวางในตำแหน่งที่ถูกต้องทุกครั้ง ก็จะช่วยเพิ่มความเร็วในการผลิตโดยไม่ลดทอนคุณภาพ ซึ่งเป็นสิ่งสำคัญอย่างมากในตลาดอิเล็กทรอนิกส์ที่มีการแข่งขันสูงในปัจจุบัน ที่ความต้องการไม่เคยชะลอตัวเลย

ด้วยการตรวจสอบกระบวนการทำงานเหล่านี้ เราสามารถเข้าใจประโยชน์และความท้าทายที่ละเอียดอ่อนของแต่ละระบบได้ ไม่ว่าจะเลือกใช้ความยืดหยุ่นของระบบแบบแมนนวลเพื่อตอบสนองความต้องการการผลิตเฉพาะทาง หรือใช้ประโยชน์จากความมีประสิทธิภาพของกระบวนการอัตโนมัติ ก็ยังคงเป็นสิ่งสำคัญในการปรับศักยภาพการผลิตให้สอดคล้องกับความต้องการที่เปลี่ยนแปลงไปของอุตสาหกรรม

ความแม่นยำและความเร็วในกระบวนการประกอบ PCB

ตัวชี้วัดความถูกต้อง: การวางด้วยมือเทียบกับการวางด้วยหุ่นยนต์

เมื่อพูดถึงการประกอบแผงวงจรพีซีบี (PCB) สิ่งต่าง ๆ ที่ถูกต้องแม่นยำมีความสำคัญอย่างมากต่อประสิทธิภาพการทำงานของผลิตภัณฑ์ที่ได้ในที่สุด ผู้ที่ทำกระบวนการประกอบด้วยมือมักจะเกิดข้อผิดพลาดขึ้นเป็นบางครั้ง ความแม่นยำในการทำงานมีความแตกต่างกันมากพอสมควร ขึ้นอยู่กับระดับความเหนื่อยล้า ทักษะที่มีอยู่ รวมถึงข้อผิดพลาดที่เกิดจากปัจจัยของมนุษย์โดยตรง ข้อมูลจากอุตสาหกรรมยังชี้ให้เห็นแนวโน้มที่น่าสนใจอีกด้วย เนื่องจากหุ่นยนต์สามารถติดตั้งชิ้นส่วนต่าง ๆ ได้แม่นยำมากกว่า 99% ในส่วนใหญ่ของกรณี ในขณะที่วิธีการแบบดั้งเดิมมักจะไม่สามารถทำระดับความแม่นยำที่ใกล้เคียงได้อย่างสม่ำเสมอ ความแตกต่างนี้มีผลกระทบอย่างมาก เพราะข้อผิดพลาดเล็กน้อยที่เกิดขึ้นระหว่างกระบวนการประกอบ อาจนำไปสู่ปัญหาใหญ่ในเวลาต่อมา เมื่ออุปกรณ์อิเล็กทรอนิกส์ต้องทำงานอย่างเหมาะสมตามหน้าที่ที่กำหนดไว้ ด้วยเหตุนี้ ผู้ผลิตจำนวนมากจึงเริ่มพึ่งพาหุ่นยนต์ในการติดตั้งชิ้นส่วนเป็นหลัก เครื่องจักรเหล่านี้ช่วยลดข้อผิดพลาดและตำหนิที่อาจเกิดขึ้น ซึ่งเป็นสิ่งที่สมเหตุสมผลหากบริษัทต้องการรักษาคุณภาพมาตรฐานของผลิตภัณฑ์ตลอดกระบวนการผลิต

การจัดการชิ้นส่วนขนาดเล็ก (เช่น ตัวต้านทาน 0201)

แนวโน้มที่กำลังดำเนินอยู่ในการทำอิเล็กทรอนิกส์ให้มีขนาดเล็กลง นำมาซึ่งปัญหาใหญ่ในเรื่องการปฏิบัติงานกับชิ้นส่วนขนาดเล็กจิ๋ว โดยเฉพาะสำหรับผู้ที่พยายามประกอบชิ้นส่วนเหล่านี้ด้วยมือ เช่น ตัวต้านทานขนาด 0201 เล็กๆ เหล่านี้มีขนาดเล็กมากจนแม้เพียงการวางตำแหน่งที่ผิดพลาดเล็กน้อยในระหว่างการประกอบก็อาจทำให้แผงวงจรทั้งแผ่นใช้งานไม่ได้เลย ตรงจุดนี้เองที่ระบบอัตโนมัติเข้ามามีบทบาทด้วยเครื่องจักรอันทันสมัย เครื่องจักรแบบ pick and place ที่ติดตั้งกล้องความละเอียดสูงสามารถทำงานในสิ่งที่นิ้วมือมนุษย์ทำไม่ได้ในระดับนี้ สำหรับอุตสาหกรรมที่กำลังผลักดันขีดจำกัดของความเล็กให้ถึงขั้นสุด เช่น ผู้ผลิตสมาร์ทโฟน หรือผู้ผลิตอุปกรณ์โทรคมนาคมขนาดกะทัดรัด โซลูชันอัตโนมัติเหล่านี้แทบจะเป็นสิ่งจำเป็นอย่างขาดไม่ได้ หากไม่มีมัน ความเสี่ยงจากข้อผิดพลาดที่เกิดจากการประกอบด้วยมือจนนำไปสู่ความเสียหายมหาศาลย่อมสูงเกินกว่าที่จะยอมรับได้ในตลาดที่แข่งขันกันอย่างดุเดือดในปัจจุบัน

ผลกระทบของการควบคุมการหมุนต่ออัตราผลผลิต

การควบคุมการหมุนให้ถูกต้องในระบบประกอบแผงวงจรแบบอัตโนมัติมีความสำคัญอย่างมากต่อการวางชิ้นส่วนที่เหมาะสม ซึ่งส่งผลโดยตรงต่อจำนวนแผงวงจรที่ผ่านการผลิตได้สำเร็จ งานวิจัยเมื่อเร็ว ๆ นี้แสดงให้เห็นว่า การควบคุมการหมุนที่มีประสิทธิภาพสามารถลดข้อบกพร่องได้อย่างมาก หมายถึงผลผลิตที่เพิ่มขึ้นและประสิทธิภาพโดยรวมของผลิตภัณฑ์ที่ดีขึ้น เมื่อชิ้นส่วนไม่ถูกจัดทิศทางให้ถูกต้องในระหว่างการประกอบ วงจรทั้งวงอาจเกิดความล้มเหลวหรือทำงานผิดปกติในภายหลัง นั่นจึงเป็นเหตุผลที่ระบบอัตโนมัติในปัจจุบันมีการติดตั้งระบบควบคุมการหมุนขั้นสูงในปัจจุบัน ระบบทั้งหลายเหล่านี้ช่วยให้กระบวนการผลิตดำเนินไปอย่างราบรื่น โดยลดข้อผิดพลาดที่พบบ่อยในวิธีการประกอบแบบเดิม โดยเฉพาะเมื่อต้องจัดการกับชิ้นส่วนแบบติดตั้งบนพื้นผิวที่มีขนาดเล็กจิ๋ว ซึ่งต้องการการจัดวางตำแหน่งที่แม่นยำเป็นพิเศษ

การเลือกตามความสามารถในการขยายการผลิต

การสร้างตัวอย่างปริมาณน้อย: เมื่อใดที่การทำด้วยมือเหมาะสม

สำหรับการผลิตต้นแบบในขนาดเล็ก การใช้เครื่องจักรแบบป้อนและจัดวางด้วยมือมักให้ผลลัพธ์ที่ดี เนื่องจากไม่ต้องลงทุนสูงและสามารถจัดการกับงานที่หลากหลายได้ ข้อดีที่ทำให้เครื่องเหล่านี้เหมาะสำหรับการพัฒนาผลิตภัณฑ์ในระยะเริ่มต้นคือ การปรับแต่งดีไซน์นั้นง่ายมาก โดยไม่ต้องเสียเวลาเขียนโปรแกรมใหม่ทั้งหมด เจ้าของธุรกิจขนาดเล็กหลายคนชื่นชอบระบบนี้ เพราะสามารถตอบสนองการเปลี่ยนแปลงข้อกำหนดของดีไซน์ได้อย่างรวดเร็ว และช่วยประหยัดค่าใช้จ่ายในการจ้างแรงงานเพิ่มเพื่อทำงานประกอบ ยกตัวอย่างเช่น บริษัทสตาร์ทอัพที่ทำเกี่ยวกับเทคโนโลยีที่สวมใส่ได้แห่งหนึ่ง พวกเขาใช้เทคนิคการจัดวางด้วยมืออย่างหนักในช่วงการพัฒนาต้นแบบ และสามารถลดต้นทุนเริ่มต้นได้อย่างมาก ขณะเดียวกันก็ยังสามารถทดสอบเวอร์ชันการออกแบบหลายแบบโดยไม่เกิดความล่าช้า

ความต้องการในการผลิตความเร็วสูง

ผู้ผลิตในหลากหลายภาคส่วนยังคงมุ่งเน้นเพิ่มความเร็วในการผลิตให้มากขึ้น เนื่องจากสภาพการแข่งขันในตลาดโลกมีความรุนแรงมากขึ้น อุตสาหกรรมการจับและวางแบบอัตโนมัติเข้ามาตอบโจทย์ความต้องการนี้โดยตรง ช่วยเพิ่มผลผลิตในขณะที่ลดข้อผิดพลาดที่ก่อให้เกิดค่าใช้จ่ายสูงในขั้นตอนการประกอบ ระบบขั้นสูงบางชนิดสามารถเพิ่มผลผลิตได้เป็นสองเท่าเมื่อเทียบกับการทำงานด้วยแรงงานคนในช่วงเวลาเท่ากัน สิ่งที่ทำให้เครื่องจักรเหล่านี้โดดเด่นคือความสามารถในการปรับตัวให้เหมาะสมกับปริมาณการผลิตที่เปลี่ยนแปลงไปในแต่ละวัน โรงงานที่ดำเนินการเต็มกำลังการผลิตในหนึ่งสัปดาห์อาจลดระดับการผลิตลงในสัปดาห์ถัดไปอันเนื่องมาจากความเปลี่ยนแปลงของตลาด แต่สายการผลิตแบบอัตโนมัติยังคงรักษามาตรฐานคุณภาพของผลิตภัณฑ์ไว้ได้ไม่ว่าภาระงานจะเปลี่ยนแปลงไปเพียงใด ความยืดหยุ่นนี้จึงเป็นเหตุผลว่าทำไมโรงงานผลิตยานยนต์ขนาดใหญ่และผู้ผลิตอุปกรณ์อิเล็กทรอนิกส์จึงพึ่งพาเทคโนโลยีดังกล่าวอย่างกว้างขวาง เมื่อทุกวินาทีมีค่าและค่าความคลาดเคลื่อนที่เล็กที่สุดก็สามารถกำหนดได้ว่าผลิตภัณฑ์จะผ่านเกณฑ์มาตรฐานหรือถูกส่งไปที่กองขยะ

การรวมเข้ากับอัตโนมัติของสายการผลิต SMT แบบครบวงจร

เมื่อผู้ผลิตนำระบบอัตโนมัติเข้ามาใช้ในสายการผลิต SMT ทั่วไปแล้วพวกเขาจะเห็นผลผลิตที่ดีขึ้นและการดำเนินงานในแต่ละวันที่ราบรื่นขึ้น การผสมผสานเทคโนโลยีที่แตกต่างกัน เช่น อุปกรณ์จับและวางชิ้นส่วน ตู้อบรีฟโลว์ขนาดใหญ่ที่เราคุ้นเคย รวมถึงระบบตรวจสอบคุณภาพต่างๆ นั้น ทำให้เกิดสภาพแวดล้อมการผลิตที่ใกล้เคียงกับโรงงานอัตโนมัติเต็มรูปแบบ หลายคนคงบอกคุณเหมือนกันว่า เมื่อทุกอย่างทำงานประสานกันอย่างเหมาะสม กระบวนการประกอบทั้งหมดจะถูกปรับให้มีประสิทธิภาพมากขึ้นโดยรวม คุณภาพมีแนวโน้มดีขึ้น ในขณะที่เวลาในการผลิตแต่ละรอบลดลงอย่างชัดเจน เช่นกรณีของ XYZ Electronics ที่ลงทุนเต็มที่กับระบบอัตโนมัติเมื่อปีที่แล้ว พบว่าผลผลิตเพิ่มขึ้นเกือบ 30% ภายในหกเดือน แน่นอนว่าย่อมมีปัญหาเล็กๆ น้อยๆ เกิดขึ้นเป็นระยะ แต่โดยรวมแล้วระบบที่ผสานรวมกันเหล่านี้ยังช่วยให้การผลิตดำเนินไปอย่างต่อเนื่องและแข็งแกร่งแม้เทคโนโลยีใหม่ๆ จะออกมาทุกๆ สองสามปี