فهم آلات اختيار ووضع: الفروقات الأساسية

تحديد الفرق بين أنظمة الاختيار والوضع اليدوية والتلقائية

عند مقارنة أنظمة التجميع اليدوية مقابل الأنظمة الآلية لوضع المكونات على لوحات الدوائر المطبوعة (PCB)، توجد فجوة واضحة بينهما. في الأنظمة اليدوية، يتوجب على العمال وضع كل مكون يدويًا، وهو ما يتطلب مهارة حقيقية وتركيزًا كبيرًا للقيام به بدقة. بالتأكيد، هذه الطريقة مناسبة للوظائف الفردية أو الكميات الصغيرة، لكن علينا الاعتراف بأنها بطيئة بشكل واضح. عندما يشعر العمال بالتعب، تحدث أخطاء وتوضع المكونات في مواضع خاطئة أو تُحاذا بشكل غير صحيح. أما الأنظمة الآلية فتسرد قصة مختلفة تمامًا. تعتمد هذه الأنظمة على روبوتات تُوجه بواسطة برامج ذكية تقوم بإنجاز الجزء الأكبر من العمل. ما النتيجة؟ أخطاء أقل بكثير وسرعة إنتاج أعلى بشكل ملحوظ. تشير بعض الدراسات إلى أن هذه الآلات قادرة على زيادة كفاءة تجميع لوحات الدوائر بنسبة تصل إلى 60%. وهذا يجعل الأتمتة خيارًا مثاليًا لإنتاج الكميات الكبيرة حيث تكون السرعة في إنجاز العمل أمرًا بالغ الأهمية. ومع ذلك، لا تزال الطرق اليدوية تحتفظ بمكانتها، خاصة عندما تحتاج الشركات إلى إنشاء نماذج أولية أو منتجات مخصصة، حيث توفر درجة إضافية من المرونة التي قد تفتقدها الآلات أحيانًا.

المكونات الرئيسية لتجهيز تجميع PCB آلياً

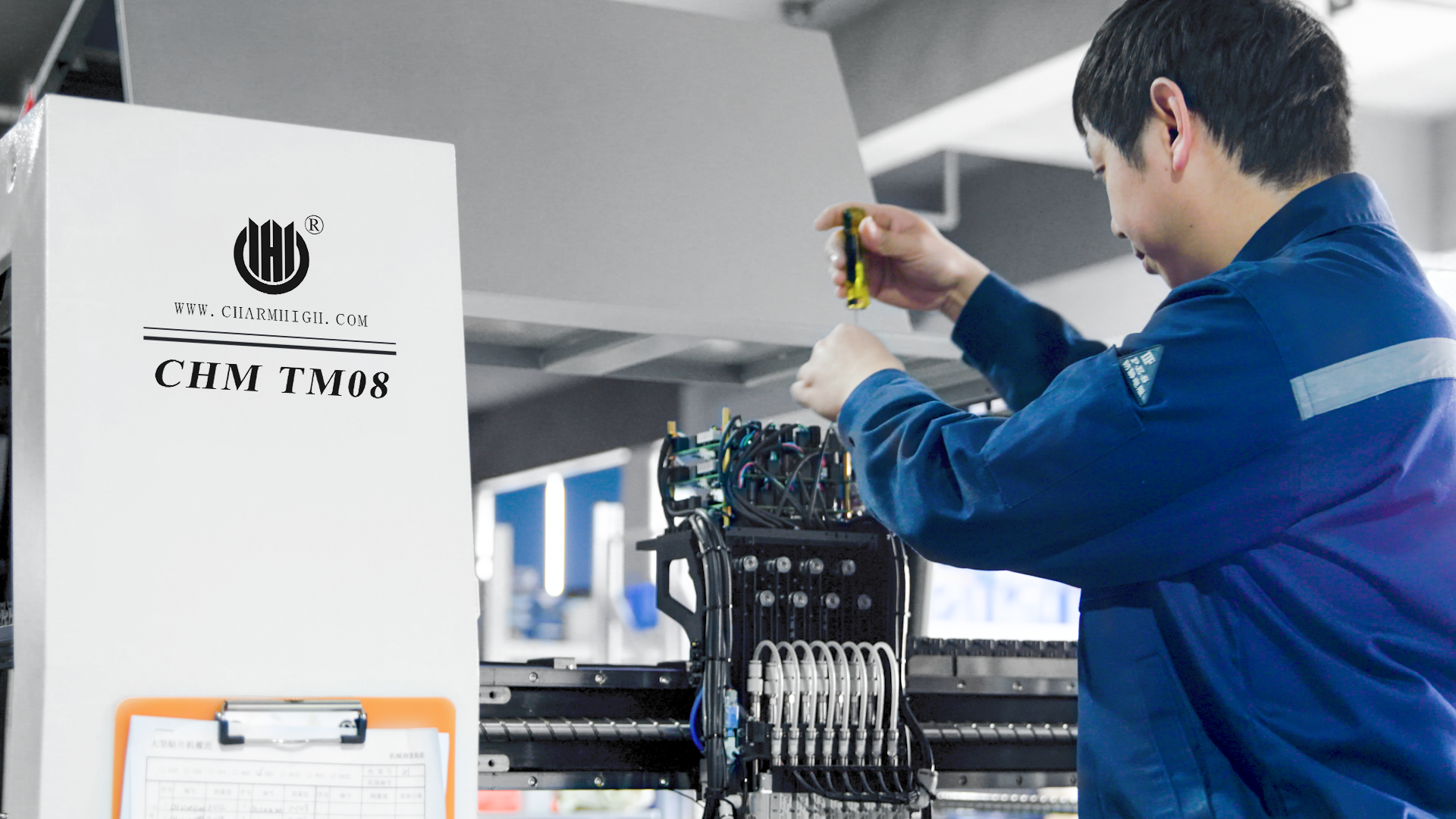

تعتمد أنظمة التجميع التلقائي للكартة الإلكترونية (PCB) على مجموعة من الأجزاء الأساسية التي تعمل معًا بشكل متناغم لتسريع العملية. في صميم النظام، هناك وحدات التغذية التي تمرّر المكونات إلى رؤوس التثبيت المتقدمة، والتي تقوم بدقة بوضع كل مكون في المكان المطلوب على اللوحة الدوائرية. وتستمر العملية بفضل أحزمة النقل التي تضمن تدفق المواد دون انقطاع. لكن العنصر الأساسي الذي يربط كل هذه الأجزاء معًا هو البرنامج، الذي يوجه كل مكون إلى موقعه الصحيح ويقوم بالتعديلات اللازمة في الوقت الفعلي إذا اكتُشف أي خطأ. وبفضل التقنيات الجديدة مثل تتبع المكونات الفردية وتحليل البيانات أثناء حدوثها، وصلت هذه الآلات إلى مستوى متقدم جدًا من الدقة. والنتيجة هي تعاون فعال بين جميع الأجزاء، مما يجعل من الممكن الاعتماد على نتائج مضمونة وعالية الجودة باستمرار. ولهذا السبب، باتت هذه الأنظمة ضرورة لا غنى عنها لأي مصنّع جاد يسعى لتحقيق كفاءة في إنتاج الكارتات الإلكترونية في الوقت الحالي.

العمل اليدوي مقابل الآلي: مقارنة بين سير العمل التشغيلي

التركيب اليدوي: تحديات سير العمل

تواجه خطوط التجميع التي يديرها الأشخاص مشكلات حقيقية من حيث الحفاظ على الاتساق والتشغيل السلس يومًا بعد يوم. يشعر الأشخاص بالتعب، وتختلف المهارات بين العمال، وكل هذه العوامل البشرية تؤدي إلى أخطاء. تشير الأبحاث إلى أن حوالي ثلث جميع العيوب في التجميع تعود إلى أخطاء بشرية بسيطة. الأخبار الجيدة هي أن هناك طرقاً للتعامل مع هذا الأمر. إذ تساهم التدريب الأفضل للطاقم ومحطات العمل المصممة مع مراعاة الراحة بشكل كبير في تقليل تلك الأخطاء. هذه التغييرات لا تجعل الحياة أسهل للعمال فحسب، بل تساعد أيضًا في تركيزهم وزيادة إنتاجيتهم طوال نوبات عملهم. ومع ذلك، هناك جانب إيجابي في التجميع اليدوي، ألا وهو قدرته على التكيف والمرونة. عندما تتغير التصاميم أو تحتاج الشركات إلى إنتاج دفعات أصغر، يمكن للعمال عادة التعامل مع هذا التحول دون مشكلات كبيرة. في هذه الحالات، لا تكون الأنظمة الآلية مرنة بنفس القدر، إذ تحتاج في كثير من الأحيان إلى إعادة برمجة كبيرة حتى لاستيعاب تعديلات بسيطة.

كفاءة نظام اختيار ووضع الأجزاء الآلي

أصبحت أتمتة عمليات التقاط والوضع ضرورية لتوفير الوقت أثناء أعمال التجميع الإلكتروني. تتفوق هذه الآلات ببساطة على ما يمكن للبشر القيام به من حيث وضع المكونات على اللوحات الدوائرية. فهي تُنفِّذ عمليات التجميع بسرعةٍ أكبر بكثير مما يستطيع العامل التعامل معه، مما يعني أن المصانع تُنتج المزيد من المنتجات في اليوم الواحد مع تقليل الوقت المستغرق في بناء كل عنصر. تُظهر البيانات الفعلية من خطوط الإنتاج مكاسب ملحوظة في أرقام الإنتاجية. تحقق خطوط التجميع التي تعمل بهذه الأنظمة الأوتوماتيكية أهداف الإنتاج التي يتعذر الوصول إليها باستخدام العمالة اليدوية وحدها. يشير تقرير العديد من الشركات المصنعة التي انتقلت إلى الأتمتة إلى ارتفاع ملحوظ في معدلات الإنتاج. هذا منطقي تمامًا لأن الروبوتات لا ترتكب تلك الأخطاء الصغيرة التي يُخطئ فيها البشر في بعض الأحيان، كما أنها لا تسبب تأخيرات تتعلق بانتظار العمال للحاق بالمهام اللاحقة.

دور أنظمة الرؤية في خطوط إنتاج SMT

تُعد أنظمة الرؤية ضرورية لاستخلاص أقصى استفادة من خطوط إنتاج SMT، خاصة من حيث التأكد من عمل آلات الالتقاط والوضع التلقائية بشكل صحيح. تتكون هذه الأنظمة بشكل أساسي من كاميرات ذكية متصلة ببرامج ذكاء اصطناعي متطورة تقوم بالتحقق من هبوط المكونات في المواضع الصحيحة، وتحديد المشاكل بسرعة قبل أن تتفاقم. ما يُضفي قيمة كبيرة على هذه التكنولوجيا هو قدرتها الكبيرة على تقليل الأخطاء أثناء التصنيع. تلتزم معظم المصانع بمعايير محددة لجودة الرؤية الآلية، وهذه الأنظمة تتوافق فعليًا مع تلك المتطلبات مع الحفاظ على سير العمليات بسلاسة داخل مصانع الإنتاج. عندما توضع المكونات في المواقع الصحيحة في كل مرة، يزداد معدل سرعة الإنتاج دون التفريط في الجودة، وهو أمر بالغ الأهمية في سوق الإلكترونيات التنافسية اليوم حيث لا يبدو الطلب أنه يتباطأ.

بفحص هذه العمليات التشغيلية، يمكننا تقدير الفوائد والتحديات الدقيقة التي يقدمها كل نظام. سواء الاختيار بين مرونة الأنظمة اليدوية لتحقيق احتياجات التصنيع المخصصة أو الاستفادة من كفاءة العمليات الآلية، يظل أمرًا حاسمًا لتوفيق قدرات الإنتاج مع المتطلبات المتغيرة للصناعة.

الدقة والسرعة في تجميع اللوحات الدوائية (PCB)

معايير الدقة: التجميع اليدوي مقابل التجميع الروبوتي

من حيث تجميع الدوائر المطبوعة (PCB)، فإن إنجاز الأمور بشكل صحيح يلعب دوراً كبيراً في أداء المنتج النهائي. غالباً ما يرتكب الأشخاص الذين يقومون بالتجميع يدوياً بعض الأخطاء، حيث تختلف دقة العمل بشكل كبير وفقاً لمستوى التعب لديهم، والمهارات التي يمتلكونها، بالإضافة إلى الأخطاء البشرية التقليدية. هناك أيضاً معلومة مثيرة للاهتمام بناءً على بيانات الصناعة، إذ يمكن للروبوتات وضع المكونات بدقة تزيد عن 99% في معظم الأوقات، بينما نادراً ما تصل الطرق اليدوية إلى هذه النتائج بشكل مستقر. ويصبح الفرق كبيراً جداً لأن الأخطاء الصغيرة أثناء التجميع قد تؤدي إلى مشاكل كبيرة لاحقاً عندما تحتاج الإلكترونيات إلى العمل بشكل صحيح. ولهذا السبب تعتمد العديد من شركات التصنيع الآن بشكل كبير على الأنظمة الروبوتية في وضع المكونات. فهذه الآلات تقلل من الأخطاء والعيوب، وهو أمر منطقي إذا أرادت الشركات الحفاظ على معايير الجودة عبر دفعات الإنتاج الخاصة بها.

معالجة المكونات المصغرة (على سبيل المثال، مقاومات 0201)

إن الاتجاه المستمر نحو تقليل حجم الإلكترونيات يسبب صداعًا حقيقيًا عند التعامل مع قطع صغيرة للغاية، وخاصةً بالنسبة لأي شخص يحاول تجميعها يدويًا. خذ على سبيل المثال تلك المقاومات الصغيرة بحجم 0201، فهي صغيرة لدرجة أن أي خطأ بسيط في التوضع أثناء التجميع يمكن أن يفسد لوحة الدائرة بالكامل. هنا تأتي الأتمتة مع ماكيناتها المتطورة لتنقذ الموقف. تقوم آلات التجميع الآلية المزودة بكاميرات عالية الدقة بما لا تستطيع الأصابع البشرية تحقيقه على هذا المقياس الضئيل. وبالنسبة للصناعات التي تضغط حدود التصغير مثل شركات تصنيع الهواتف الذكية أو مصنعي معدات الاتصالات المدمجة، فإن هذه الحلول الآلية تُعد ضرورة لا غنى عنها. بدونها، فإن خطر ارتكاب أخطاء مكلفة أثناء التجميع اليدوي سيكون مرتفعًا جدًا لدرجة لا يمكن تحمّلها في السوق التنافسية اليوم.

تأثير التحكم في الدوران على معدلات الإنتاج

التحكم الدقيق في الدوران في أنظمة التجميع الآلي للكартة الإلكترونية (PCB) يُحدث فرقاً كبيراً في وضع المكونات بشكل صحيح، مما يؤثر في النهاية على عدد الكارتات الجيدة التي تخرج من خط الإنتاج. أظهرت بعض الدراسات الحديثة أن التحكم الأفضل في الدوران يقلل بشكل ملحوظ من العيوب، مما يعني زيادة في نسبة المنتجات الجيدة وأداءً أفضل بشكل عام. عندما لا تكون المكونات مرتبة بشكل صحيح أثناء عملية التجميع، يمكن أن تفشل الدوائر بالكامل أو تتصرف بشكل غير متوقع لاحقاً. ولذلك، تستخدم الأنظمة الحديثة الآلية هذه الأيام أنظمة تحكم متقدمة في الدوران. وتساعد هذه الأنظمة في إبقاء عملية الإنتاج تعمل بسلاسة، دون الوقوع في الأخطاء التي تواجه طرق التجميع اليدوية القديمة، خاصة عند التعامل مع مكونات صغيرة جداً من نوع التركيب على السطح (SMD) تحتاج إلى تحديد مواقع دقيق.

الاختيار بناءً على قابلية التوسع في الإنتاج

تصنيع النماذج الأولية بكميات قليلة: عندما يكون اليدوي منطقيًا

من أجل إنتاج نماذج أولية على نطاق صغير، فإن آلات التجميع اليدوية لوضع المكونات تميل إلى الأداء الجيد للغاية، لأنها لا تُعد تكلفة مالية باهظة ويمكنها التعامل مع مختلف أنواع المهام. ما يجعلها ممتازة لمرحلة تطوير المنتج المبكرة هو سهولة تعديل التصاميم دون الوقوع في متاعب إعادة كتابة برامج معقدة من البداية. يحب أصحاب العديد من الشركات الصغيرة هذه الإعدادات لأنها تتيح استجابة سريعة لتغيرات المواصفات التصميمية وتوفير المال المخصص لتوظيف أيدي عاملة إضافية لأعمال التجميع. فعلى سبيل المثال، اعتمدَت شركة ناشئة في مجال التكنولوجيا القابلة للارتداء بشكل كبير على تقنيات التجميع اليدوية خلال مرحلة النموذج الأولي، وحققت خفضًا ملحوظًا في التكاليف الأولية مع القدرة على اختبار عدة إصدارات تصميمية دون مواجهة تأخيرات كبيرة.

متطلبات التصنيع عالي السرعة

يواصل المصنعون في مختلف القطاعات السعي وراء زيادة سرعة الإنتاج مع تصاعد المنافسة في الأسواق العالمية. تتعامل أتمتة التجميع (Pick and place) مع هذه الحاجة بشكل مباشر، حيث ترفع الإنتاجية وتخفض الأخطاء المكلفة خلال عملية التجميع. تضاعف بعض الأنظمة المتقدمة ما يمكن للعمال إنجازه يدويًا في الفترة الزمنية نفسها. ما يميز هذه الآلات هو قدرتها على التكيف مع التغيرات اليومية في أحجام الإنتاج. قد تُشغل مصنع بأكمله سعته في أسبوع وتقلل من الإنتاج في الأسبوع التالي بسبب تغيرات السوق، لكن الخطوط الأوتوماتيكية تحافظ على جودة المنتج بغض النظر عن التغيرات في حجم العمل. تفسر هذه المرونة سبب اعتماد المصانع الكبرى في صناعة السيارات وشركات تصنيع الإلكترونيات بشكل كبير على هذه الأنظمة، حيث يُعد كل ثانية مهمة والتسامحات الدقيقة تحدد ما إذا كانت المنتجات تفي المواصفات أو تتجه إلى سلة المهملات.

التكامل مع تلقائيّة خط إنتاج SMT الكامل

عندما يُدخل المصنعون الأتمتة إلى خطوط إنتاج SMT الخاصة بهم، فإنهم عادةً يلاحظون زيادة في الإنتاجية وتحسين العمليات اليومية. تكوين مختلف التكنولوجيا مثل معدات الالتقاط والوضع، وأفران إعادة التدفق الكبيرة التي نعرفها جميعًا، بالإضافة إلى أنظمة الفحص المختلفة، يُنتج شيئًا قريبًا من مصنع مُعَدّ تمامًا للأتمتة. سيُخبرك معظم الناس أنه عندما يعمل كل شيء معًا بشكل صحيح، يتم تحسين عملية التجميع بشكل شامل. تميل الجودة إلى التحسن بينما تقل أوقات الدورة بشكل ملحوظ. خذ مثالًا شركة XYZ للإلكترونيات، التي استثمرت بشكل كامل في الأتمتة العام الماضي وشهدت زيادة في إنتاجها بنسبة تقارب 30٪ خلال ستة أشهر. بالطبع هناك دائمًا بعض المشاكل أثناء الطريق، لكن بوجه عام تساعد هذه الأنظمة المتكاملة في الحفاظ على تشغيل الإنتاج بقوة حتى مع ظهور تقنيات جديدة كل بضع سنوات.