Porozumění strojům pro berání a umisťování: základní rozdíly

Definice ručního versus automatizovaného systému pro berání a umisťování

Při porovnávání manuálních a automatických systémů pro osazování součástek na desky plošných spojů (PCB) mezi nimi existuje značná propast. Při použití manuálních systémů musí pracovníci umisťovat každou jednotlivou součástku ručně. Vyžaduje to skutečné dovednosti a velkou pozornost, aby vše bylo správně. Samozřejmě to funguje dobře pro jednorázové zakázky nebo malé série, ale upřímně řečeno – je to prostě pomalá práce. Lidé dělají chyby, když jsou unavení, a součástky tak mohou být špatně umístěné nebo nesprávně zarovnané. Automatické systémy vyprávějí zcela odlišný příběh. Tyto sestavy využívají roboty řízené inteligentním softwarem, které zajišťují veškerou těžkou práci. Jaký je výsledek? Méně chyb a výrazně rychlejší výrobní procesy. Některá studie ukazují, že tyto stroje mohou zvýšit efektivitu výroby PCB o přibližně 60 %. To znamená, že automatizace je ideální pro sériovou výrobu, kde je klíčová rychlost. Manuální metody však stále nacházejí své uplatnění, zejména když firmy potřebují vyrábět výrobky na míru nebo prototypy, protože nabízejí tu extra dávku flexibility, která někdy automatům chybí.

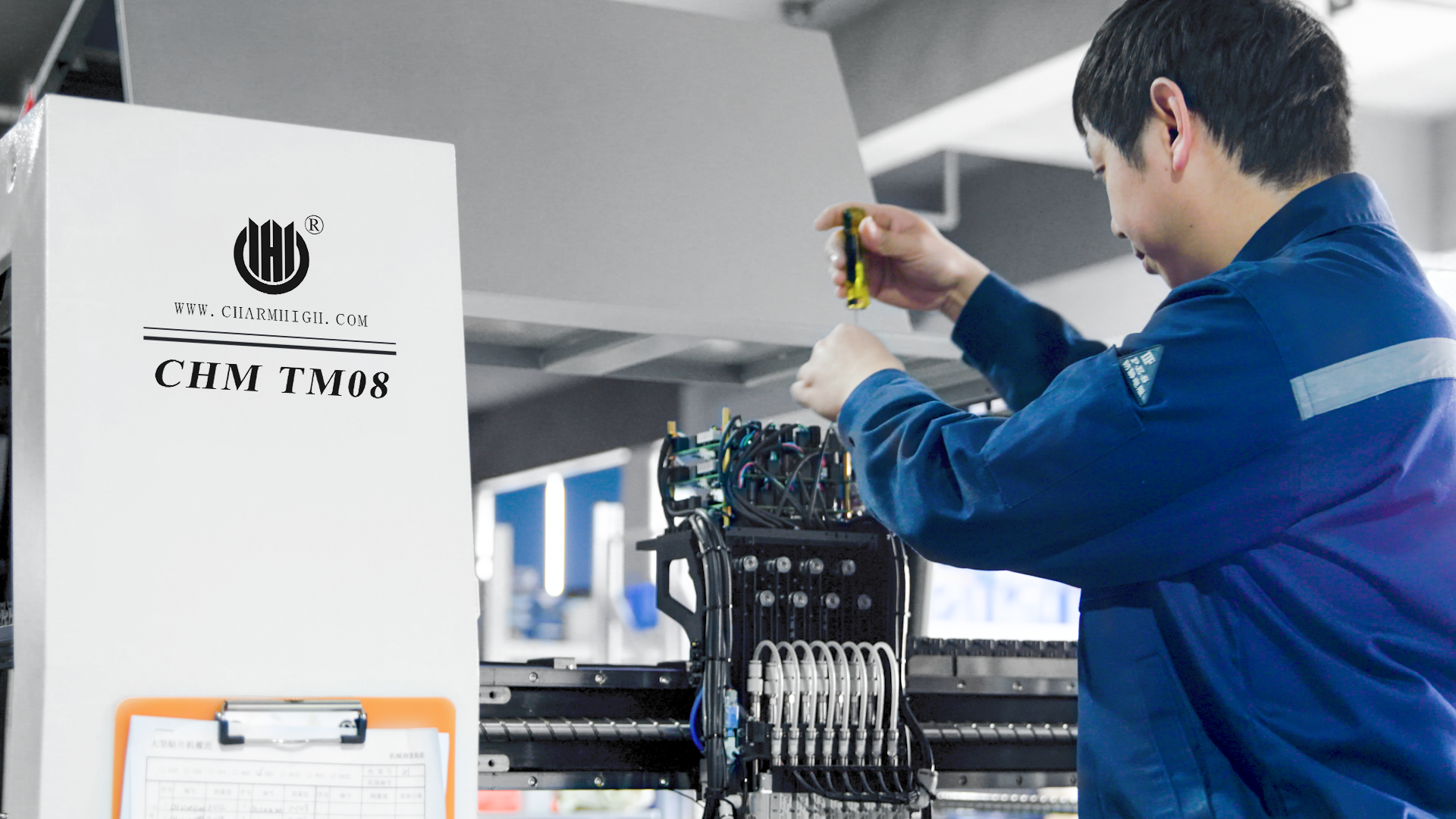

Klíčové komponenty automatizace montáže PCB

Systémy pro manipulaci s komponenty určené pro automatizované osazování DPS spoléhají na řadu klíčových částí, které harmonicky pracují společně, aby proces urychlily. V jejich jádru se nacházejí dávkovače, které předávají součástky těm elegantním osazovacím hlavám, jež pak všechno přesně umístí na desky plošných spojů. Celý procesu udržuje pohyb díky dopravním pásům, které zajistí nepřetržitý tok materiálu. Vlastní řízení všeho ale zajišťuje software, který určuje, kam která součástka patří, a zároveň pružně reaguje na odchylky. Nové technologie, jako je sledování jednotlivých komponent a analýza dat v reálném čase, tyto stroje opravdu posunuly na vyšší úroveň přesnosti. Všechny části spolu fungují tak dobře, že výrobci mohou spolehlivě počítat s kvalitním výsledkem. Taková spolehlivost činí tyto systémy nezbytnými pro každého, kdo se vážně zajímá o efektivní výrobu DPS.

Ruční vs. Automatizované: Porovnání operačních pracovních postupů

Člověkem řízená sestavba: Výzvy pracovního postupu

Linky s ruční montáží řízené lidmi čelí skutečným problémům, pokud jde o udržení konzistence a hladkého chodu z dne na den. Lidé se unavují, dovednosti se liší mezi pracovníky a všechny tyto lidské faktory vedou k chybám. Výzkumy ukazují, že přibližně jedna třetina všech vad v montáži vzniká jednoduchou lidskou chybou. Dobrá zpráva? Existují způsoby, jak tomu čelit. Lepší školení pro zaměstnance a pracoviště navržená s ohledem na pohodlí mohou výrazně pomoci snížit počet chyb. Tyto změny nejen usnadňují život pracovníkům, ale také je udržují soustředěné a produktivní během jejich směn. Ruční montáž má však jednu výhodu – schopnost přizpůsobit se a upravit. Když se změní návrhy nebo společnosti potřebují vyrábět menší série, lidští pracovníci obvykle zvládnou změnu bez větších potíží. Automatizované systémy nejsou v těchto situacích tak pružné, často vyžadují rozsáhlé přeprogramování, aby bylo možné zohlednit i drobné úpravy.

Efektivita automatizovaného systému pro berání a umisťování

Automatizace typu pick and place se stala nezbytnou pro úsporu času během montážních prací v elektronice. Tyto stroje prostě překonávají lidské možnosti, pokud jde o umisťování součástek na plošné spoje. Zvládnou montáž dílů mnohem rychleji, než by to dokázal jakýkoli pracovník, což znamená, že továrny každý den sestaví více produktů a zároveň zkrátí čas potřebný na výrobu každého jednotlivého produktu. Analýza dat z reálné výrobní linky ukazuje poměrně výrazné nárůsty produktivity. Výrobní linky využívající tyto automatizované systémy pravidelně dosahují výrobních cílů, kterých by za pouhé ruční práce nebylo možné dosáhnout. Mnoho výrobců, kteří přešli na automatizaci, hlásí zřetelné skoky ve výkonnosti. To dává smysl, protože roboti nedělají ty drobné chyby, ke kterým u lidí občas dochází, a také nezpůsobují zpoždění tím, že by čekali na to, až se pracovníci mezi jednotlivými úkoly stihnou zchytit.

Role vizuálních systémů ve SMT produkčních liniích

Vizuální systémy jsou klíčové pro dosažení maximálního výkonu SMT výrobních linek, zejména pokud jde o správnou funkci automatických strojů pro osazování součástek. Tyto systémy v podstatě spojují chytré kamery s pokročilým AI softwarem, který zajišťuje, že součástky přistanou přesně tam, kde mají, a rychle odhaluje problémy, než se stanou větším zádrhelem. Hodnota této technologie spočívá především v tom, že výrazně snižuje počet chyb během výroby. Většina továren dodržuje určité standardy kvality pro strojové vidění a tyto systémy přesně těmto požadavkům odpovídají, zároveň zajišťují hladký chod výrobních procesů. Když součástky osazuje stroj vždy přesně, celý výrobní proces se urychluje, aniž by došlo ke zhoršení kvality, což je v dnešní konkurenčním prostředí elektronického průmyslu, kde poptávka nikdy neustoupí, velmi důležité.

Prozkoumáním těchto operačních pracovních postupů si můžeme uvědomit podrobné výhody a výzvy, které každý systém přináší. Buď volíme flexibilitu ručních systémů pro dosažení individuálních potřeb výroby, nebo využíváme efektivitu automatizovaných procesů, je stále důležité vyrovnat produkční kapacity s evolvujícími se průmyslovými požadavky.

Přesnost a rychlost v montáži PCB

Měřítko přesnosti: Ruční vs. robotické umísťování

Pokud jde o osazování desek plošných spojů (PCB), je velmi důležité všechno udělat správně, aby finální produkt fungoval dobře. Lidé, kteří provádějí osazování ručně, občas dělají chyby. Jejich přesnost se značně liší v závislosti na únavě, odborných dovednostech a prostě lidských chybách. Průmyslová data ukazují i zde zajímavý fakt. Roboti dokáží umístit součástky s přesností přesahující 99 %, zatímco ruční metody dosahují takových čísel jen zřídka. Rozdíl se opravdu projeví, protože malé chyby během osazování mohou vést k velkým problémům, až bude elektronika muset skutečně fungovat. Proto se nyní mnoho výrobců těžce spoléhá na robotické systémy pro umisťování součástek. Tyto stroje snižují chyby a vady, což dává smysl, pokud firmy chtějí udržet kvalitativní standardy ve svých výrobních procesech.

Zpracování miniaturizovaných součástek (např. odolníky 0201)

Stále pokračující trend směrem k menší elektronice způsobuje skutečné bolesti hlavy, pokud jde o práci s drobnými součástkami, zejména pro každého, kdo se je snaží ručně montovat. Vezměte si třeba ty malé rezistory 0201 – jsou tak malé, že už nepatrná chyba při montáži může zničit celou desku plošných spojů. Právě tehdy přichází automatizace s nákladnými stroji. Osazovací stroje vybavené kamerami s vysokým rozlišením dělají věci, které lidské prsty na této úrovni prostě nezvládnou. Pro průmysl, který tlačí hranice miniaturizace, jako jsou výrobci chytrých telefonů nebo výrobci kompaktní telekomunikační techniky, jsou tato automatizovaná řešení prakticky nepostradatelná. Bez nich by bylo riziko nákladných chyb způsobených ruční montáží v dnešním konkurenčním prostředí nepřijatelně vysoké.

Vliv řízení rotace na výkonnost

Správné řízení rotace v automatických systémech montáže plošných spojů zásadním způsobem ovlivňuje přesné umístění součástek, což nakonec určuje, kolik kvalitních desek je vyrobeno. Nedávný výzkum ukázal, že lepší kontrola rotace výrazně snižuje počet vad, čímž se zvyšuje výtěžnost a celková kvalita výrobků. Pokud součástky nejsou během montáže správně orientovány, mohou celé obvody selhat nebo se v budoucnu chovat nepředvídatelně. Proto moderní automatické systémy dnes využívají tato pokročilá řízení rotace. Pomáhají udržet výrobu hladce běžící bez chyb, které jsou typické pro starší manuální metody montáže, zejména při práci s malými povrchově montovanými součástkami vyžadujícími přesné pozicování.

Volba na základě škálovatelnosti výroby

Prototypování v malém měřítku: Když má smysl ruční přístup

U malých sérií prototypů fungují ruční stroje pro osazování velmi dobře, protože nejsou příliš nákladné a zvládnou řadu různorodých úkolů. To, co je činí vynikajícími pro raný vývoj produktů, je jednoduchost úprav návrhů bez nutnosti znovu psát složité programy od začátku. Mnoho majitelů malých podniků má rádo právě tato zařízení, protože rychle reagují na změny v návrhových specifikacích a šetří náklady na zaměstnávání dalších pracovníků pro montážní práce. Jako příklad může posloužít jedna startupová firma v oblasti nositelné elektroniky. Ta v průběhu fáze vývoje prototypu těžila zejména z ručních osazovacích technik a díky tomu výrazně snížila počáteční náklady, a přitom mohla testovat více verzí návrhů bez větších prodlev.

Požadavky vysokorychlostní výroby

Výrobci v různých odvětvích neustále usilují o zrychlení výrobních procesů, protože konkurence na globálních trzích sílí. Automatizace typu pick and place přímo čelí této potřebě, zvyšuje výkon a zároveň snižuje nákladné chyby během montáže. Některé pokročilé systémy dokonce dosahují dvojnásobného výkonu oproti tomu, co by pracovníci zvládli ručně ve stejném čase. Co tyto stroje odlišuje, je jejich schopnost přizpůsobit se denně se měnícím výrobním objemům. To znamená, že továrna pracující na plný výkon v jednom týdnu může být v následujícím týdnu kvůli tržním výkyvům zpomalená, ale automatizované linky udržují stejnou kvalitu výroby bez ohledu na změny zatížení. Právě tato pružnost vysvětluje, proč na takové systémy spoléhají velké automobilky a výrobci elektroniky, kde každá sekunda počítá a mikroskopické tolerance rozhodují o tom, zda výrobek splňuje specifikace, nebo skončí na hromadě odpadu.

Integrace do plně automatizované SMT výrobní linky

Když výrobci zavádějí automatizaci do svých SMT výrobních linek, obvykle dosahují vyšší produktivity a plynulejšího denního provozu. Směs různých technologií, jako jsou osazovací stroje, ty velké reflow pece, které všichni známe, a různé kontrolní systémy, vytváří něco velmi blízkého plně automatizované výrobní hale. Většina lidí vám řekne, že když vše funguje společně správným způsobem, celý montážní proces je optimalizován všestranně. Kvalita se má tendenci zlepšovat, zatímco se výrobní cykly výrazně zkracují. Vezměme si například společnost XYZ Electronics, která se loni plně propadla do automatizace a během šesti měsíců zaznamenala nárůst výstupu téměř o 30 %. Samozřejmě, že cestou vždy vzniknou nějaké potíže, ale celkově tyto integrované systémy pomáhají udržet výrobu stabilní, i když se neustále objevují nové technologie každé dva tři roky.