Inzicht in Pick and Place Machines: Kernverschillen

Definiëren van Handmatige t.o.v. Geautomatiseerde Pick and Place Systemen

Bij het vergelijken van manuele en geautomatiseerde pick-and-place-systemen voor PCB-assembly is er een groot verschil tussen beide. Bij manuele systemen moeten werknemers elk onderdeel handmatig op de juiste plaats zetten. Dat vraagt om echte vaardigheden en veel concentratie om alles goed te doen. Natuurlijk werkt dit goed voor eenmalige opdrachten of kleine series, maar eerlijk is eerlijk: het is gewoon traag werk. Mensen maken fouten wanneer ze moe zijn, waardoor componenten verkeerd worden geplaatst of niet goed worden uitgelijnd. Geautomatiseerde systemen schetsen een totaal ander verhaal. Deze opstellingen gebruiken robots die worden gestuurd door slimme software om al het zware werk te doen. Het resultaat? Minder fouten en veel snellere productietijden. Sommige studies tonen aan dat deze machines de efficiëntie van PCB-assembly met ongeveer 60% kunnen verhogen. Dat maakt automatisering ideaal voor massaproductie, waar snelheid van groot belang is. Manuele methoden hebben echter nog steeds hun waarde, vooral wanneer bedrijven maatwerk of prototypen nodig hebben, omdat ze die extra mate van flexibiliteit bieden die machines soms ontbreken.

Belangrijke onderdelen van automatisering in PCB montage

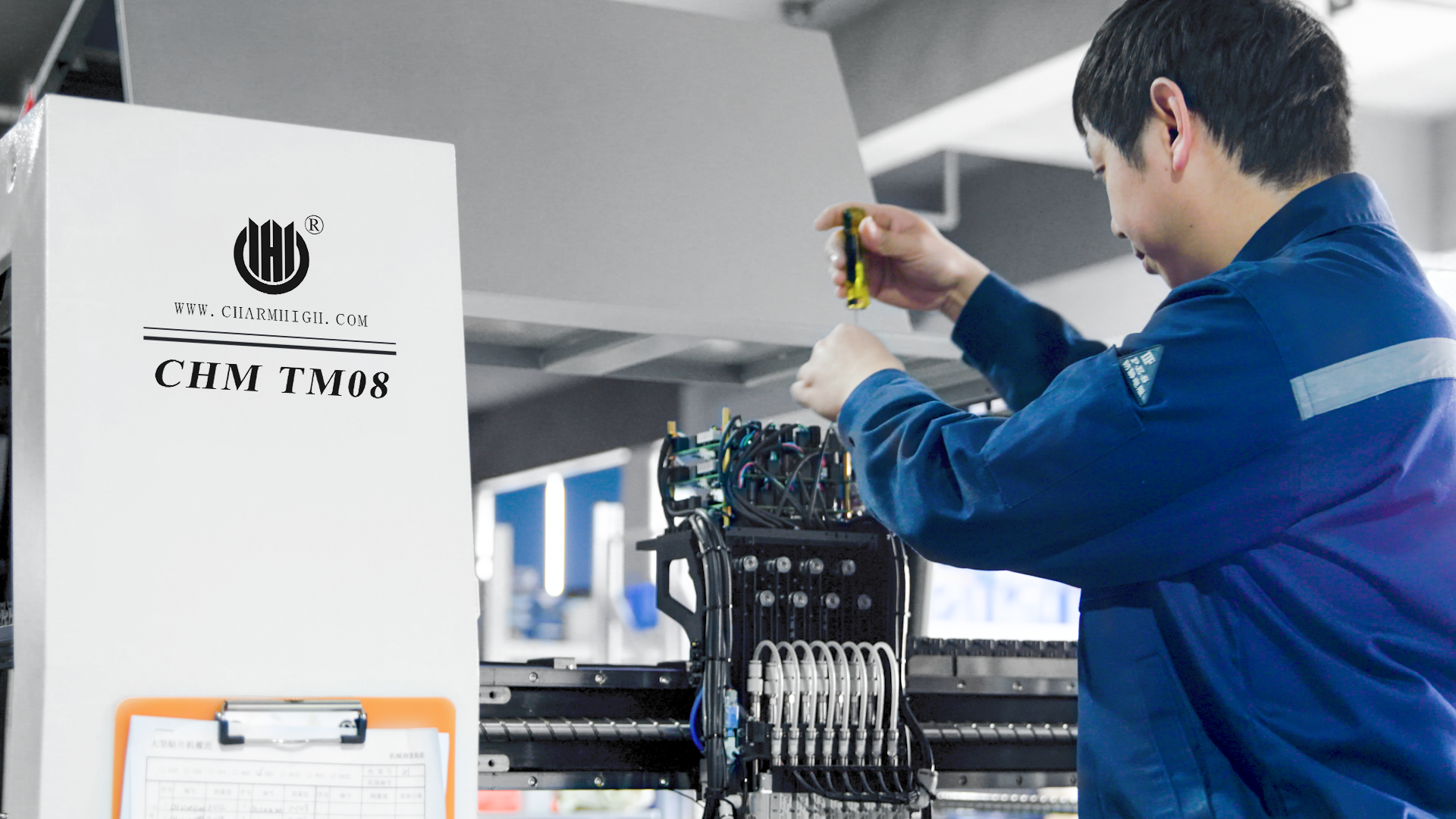

Pick-and-place-systemen voor geautomonteerde PCB-productie zijn gebaseerd op meerdere essentiële onderdelen die in harmonie werken om het proces te versnellen. In de kern zijn er voeders die de componenten doorgeven aan die geavanceerde plaatsingskoppen, die alles precies op de juiste plek bevestigen op de printplaten. Het gehele proces komt in beweging door transportbanden die zorgen voor een ononderbroken stroom van materialen. De software speelt echter een cruciale rol, aangezien deze bepaalt waar elk onderdeel naartoe moet en tijdens het proces aanpassingen doet wanneer iets er niet correct uitziet. Nieuwe technologische toevoegingen zoals het volgen van individuele componenten en het analyseren van gegevens in real-time hebben deze machines echt op een hoger niveau van precisie gebracht. Alles werkt zo goed samen dat fabrikanten kunnen rekenen op consistente, goede resultaten. Die betrouwbaarheid maakt deze systemen tot een onmisbare oplossing voor iedereen die serieus is over efficiënte PCB-productie tegenwoordig.

Handmatig versus geautomatiseerd: operationele werkstroom vergeleken

Menselijk gedreven montage: werkstroomuitdagingen

Handmatige productielijnen lopen echte risico's wat betreft het waarborgen van continuïteit en soepele werking, dag na dag. Mensen raken moe, vaardigheden verschillen tussen werknemers, en al deze menselijke factoren leiden tot fouten. Onderzoek wijst uit dat ongeveer een derde van alle montagefouten simpelweg terug te voeren is op menselijke fouten. Het goede nieuws? Er zijn oplossingen. Betere training voor medewerkers en werkstations die comfortabel zijn ontworpen, helpen aanzienlijk om fouten te verminderen. Deze verbeteringen maken het werk niet alleen makkelijker voor de werknemers, maar houden hen ook geconcentreerd en productief gedurende hun diensten. Handmatige montage heeft echter ook een voordeel: aanpassingsvermogen. Wanneer ontwerpen veranderen of bedrijven kleinere series moeten produceren, kunnen werknemers meestal vrij eenvoudig omgaan met deze veranderingen. Geautomatiseerde systemen zijn in zulke situaties minder flexibel en vereisen vaak uitgebreide herprogrammering om zelfs kleine aanpassingen mogelijk te maken.

Efficiëntie van Geautomatiseerd Pick-and-Place Systeem

Pick-and-place-automatisering is onmisbaar geworden om tijd te besparen tijdens het monteren van elektronica. Deze machines zijn simpelweg sneller dan wat mensen kunnen presteren wanneer het gaat om het plaatsen van componenten op printplaten. Ze verwerken onderdelen veel sneller dan welke werknemer ook zou kunnen, wat betekent dat fabrieken meer producten per dag kunnen monteren, terwijl de tijd die nodig is om elk item te bouwen, wordt verkort. Wanneer je kijkt naar echte productiegegevens van de werkvloer, zie je aanzienlijke stijgingen in de productiviteitscijfers. Productielijnen die deze geautomatiseerde systemen gebruiken, bereiken regelmatig productiedoelen die onmogelijk zouden zijn met alleen handmatige arbeid. Veel fabrikanten die zijn overgeschakeld op automatisering, melden duidelijke stijgingen in hun productietempo. Dat is ook logisch, aangezien robots die kleine foutjes niet maken die mensen soms maken, en ook geen vertragingen veroorzaken doordat werknemers tussen taken bij moeten komen.

Rol van visiesystemen in SMT-productielijnen

Visiesystemen zijn essentieel om het maximale uit SMT-productielijnen te halen, vooral wat betreft het zorgen dat geautomatiseerde pick-and-place-machines goed werken. Deze systemen beschikken over slimme camera's die gekoppeld zijn aan vrij geavanceerde AI-software, waarmee wordt gecontroleerd of componenten op de juiste plek terechtkomen en problemen snel worden opgespoord, voordat ze grotere problemen veroorzaken. Wat deze technologie zo waardevol maakt, is de mate waarin fouten in het productieproces worden verminderd. De meeste fabrieken hanteren bepaalde standaarden voor de kwaliteit van machinevisie, en deze systemen voldoen daar precies aan, terwijl het productieproces soepel blijft verlopen. Wanneer componenten elke keer correct worden geplaatst, versnelt het gehele productieproces zonder dat de kwaliteit eronder lijdt. Dit is tegenwoordig erg belangrijk in de concurrerende elektronicamarkt, waar de vraag nooit lijkt af te nemen.

Door deze operationele werkstromen te bekijken, kunnen we de genuanceerde voordelen en uitdagingen waarderen die elk systeem biedt. Of men kiest voor de flexibiliteit van handmatige systemen om maatwerkbehoeften te voldoen of de efficiëntie van geautomatiseerde processen benut, blijft cruciaal om productiecijfers in overeenstemming te brengen met de evoluerende industrie-eisen.

Nauwkeurigheid en Snelheid in PCB Montage

Nauwkeurigheidsmetrieken: Handmatig versus Robotische Plaatsing

Wat betreft PCB-assembly is het belangrijk dat alles goed gebeurt, omdat dit bepaalt hoe goed het eindproduct werkt. Mensen die de montage handmatig uitvoeren, maken af en toe fouten. Hun nauwkeurigheid varieert behoorlijk, afhankelijk van vermoeidheid, vaardigheden en gewoon menselijke fouten. Industriële gegevens tonen hier ook iets interessants. Robots kunnen componenten plaatsen met een nauwkeurigheid van meer dan 99% in de meeste gevallen, terwijl handmatige methoden zelden zo consistente resultaten opleveren. Het verschil telt op, omdat kleine fouten tijdens de montage grote problemen kunnen veroorzaken wanneer de elektronica daadwerkelijk correct moet functioneren. Daarom vertrouwen veel fabrikanten tegenwoordig sterk op robotsystemen voor het plaatsen van componenten. Deze machines verminderen fouten en defecten, wat logisch is als bedrijven hun kwaliteitsnormen tijdens productieruns willen behouden.

Behandeling van Miniaturisering Componenten (bijv., 0201 Weerstanden)

De lopende trend naar kleinere elektronica brengt echte hoofdpijnen met zich mee wanneer het gaat om het werken met minuscule onderdelen, vooral voor iedereen die deze handmatig probeert in te bouwen. Neem bijvoorbeeld die kleine 0201-weerstanden; zij zijn zo klein dat zelfs de geringste verplaatsing tijdens de montage een volledige printplaat onklaar kan maken. Daar komt automatisering goed van pas met zijn moderne machines. Plaatsingsmachines uitgerust met camera's met hoge resolutie doen wat menselijke vingers op deze schaal gewoonweg niet kunnen. Voor industrieën die de grenzen van miniaturisering opzoeken, zoals fabrikanten van smartphones of producenten van compacte telecomapparatuur, zijn deze geautomatiseerde oplossingen bijna onmisbaar. Zonder hen zou het risico op kostbare fouten door handmatige montage veel te hoog zijn om in de huidige concurrentiekrachtige markt te worden getolereerd.

Impact van draaicontrôle op rendement

Het goed instellen van de rotatiebeheersing in geautomatiseerde PCB-assemblesystemen maakt het verschil voor een juiste componentplaatsing, wat uiteindelijk beïnvloedt hoeveel goede printplaten er van de productielijn komen. Enkele recente studies lieten zien dat verbeterde rotatiebeheersing aanzienlijk bijdraagt aan het verminderen van defecten, wat leidt tot hogere opbrengsten en beter presterende producten in het algemeen. Wanneer componenten tijdens de montage niet correct zijn georiënteerd, kunnen complete schakelingen uitvallen of later onvoorspelbaar functioneren. Daarom zijn bij moderne geautomatiseerde systemen tegenwoordig deze geavanceerde rotatiebeheersingen ingebouwd. Zij zorgen ervoor dat de productie soepel verloopt, zonder de fouten die oude handmatige montage-methoden kenmerken, vooral bij het werken met kleine surface-mount-onderdelen die exacte positionering vereisen.

Kiezen op basis van productieschaalbaarheid

Lage-opdrachtoproductie: Wanneer handmatig zinvol is

Voor kleine prototypingseries werken handmatige pick-and-place machines meestal erg goed, omdat ze niet al te duur zijn en allerlei verschillende taken kunnen uitvoeren. Wat ze zo geschikt maakt voor een vroeg stadium van productontwikkeling is de eenvoud waarmee ontwerpen kunnen worden aangepast, zonder het opnieuw schrijven van gecompliceerde programma's. Veel kleine ondernemers waarderen deze opstellingen, omdat ze snel kunnen reageren op veranderende ontwerpspecificaties en kosten besparen op het inhuren van extra handen voor montagewerkzaamheden. Neem bijvoorbeeld een startup op het gebied van draagbare technologie. Zij vertrouwden tijdens hun prototypefase sterk op handmatige plaatsingstechnieken en zagen hun initiële kosten aanzienlijk dalen, terwijl ze toch meerdere ontwerpversies konden testen zonder grote vertragingen.

Hoge-snelheidsproductie-eisen

Fabrikanten in verschillende sectoren blijven streven naar hogere productiesnelheden, aangezien de concurrentie in de mondiale markten toeneemt. Pick-and-place-automatisering gaat dit probleem direct aan, waarbij de productiecapaciteit wordt verhoogd en tegelijkertijd de kosten door fouten tijdens de montage worden verlaagd. Sommige geavanceerde systemen verdubbelen letterlijk wat werknemers handmatig in dezelfde tijdsperiode zouden kunnen presteren. Wat deze machines uniek maakt, is hun vermogen om zich aan te passen aan veranderende productiehoeveelheden van dag tot dag. Een fabriek die op volle capaciteit draait in de ene week, kan de volgende week minder productief zijn vanwege marktveranderingen, maar geautomatiseerde lijnen behouden ondertussen de productkwaliteit, ongeacht de veranderingen in belasting. Deze flexibiliteit verklaart waarom grote autofabrieken en elektronicafabrikanten sterk op dergelijke systemen vertrouwen, waarbij elke seconde telt en microscopisch kleine toleranties bepalen of producten voldoen aan de specificaties of uiteindelijk op de schroothoop belanden.

Integratie met volledige SMT-productielijnautomatisering

Wanneer fabrikanten automatisering introduceren in hun SMT-productielijnen, zien zij doorgaans een betere productiviteit en soepeler verlopende dagelijkse operaties. De combinatie van verschillende technologieën zoals pick-and-place-apparatuur, die grote reflow-ovens die we allemaal kennen, en diverse inspectiesystemen creëert iets dat vrij dicht in de buurt komt van een volledig geautomatiseerde fabrieksvloer. De meeste mensen zullen je vertellen dat wanneer alles goed samenwerkt, het hele assemblageproces geoptimaliseerd wordt. De kwaliteit verbetert meestal, terwijl de productietijden aanzienlijk afnemen. Neem bijvoorbeeld XYZ Electronics, die vorig jaar volledig zijn ingegaan op automatisering en binnen zes maanden een stijging van hun productie zagen met bijna 30 procent. Natuurlijk zijn er altijd wel wat hobbels onderweg, maar over het algemeen helpen deze geïntegreerde systemen de productie toch krachtig door te blijven lopen, ook terwijl nieuwe technologieën elke paar jaar opnieuw op de markt verschijnen.