Forståelse af pick and place-maskiner: centrale forskelle

Definering af manuelt versus automatiseret pick and place-system

Når man sammenligner manuelle og automatiserede placeringssystemer til PCB-opsætning, er der en stor kløft mellem dem. Med manuelle systemer er arbejdere nødt til at placere hver enkelt komponent i hånden. Det kræver virkelig færdigheder og meget koncentration for at få tingene til at fungere korrekt. Selvfølgelig fungerer dette godt til enkeltopgaver eller små serier, men lad os være ærlige - det er simpelthen langsomt arbejde. Mennesker begår fejl, når de er trætte, og komponenter ender med at være forkert placerede eller skæve. Automatiserede systemer fortæller en helt anden historie. Disse opstillinger bygger på robotter, der styres af smart software, som udfører hele arbejdslasten. Resultatet er færre fejl og langt hurtigere produktionsprocesser. Nogle undersøgelser viser, at disse maskiner kan øge effektiviteten i PCB-opsætning med cirka 60 %. Det gør automatisering ideel til masseproduktion, hvor det virkelig betyder noget at få tingene gjort hurtigt. Manuelle metoder har dog stadig deres berettigelse, især når virksomheder har brug for specialfremstillede løsninger eller prototyper, eftersom de tilbyder den ekstra smidighed, som maskiner nogle gange mangler.

Nøglekomponenter i automatisering af PCB-montage

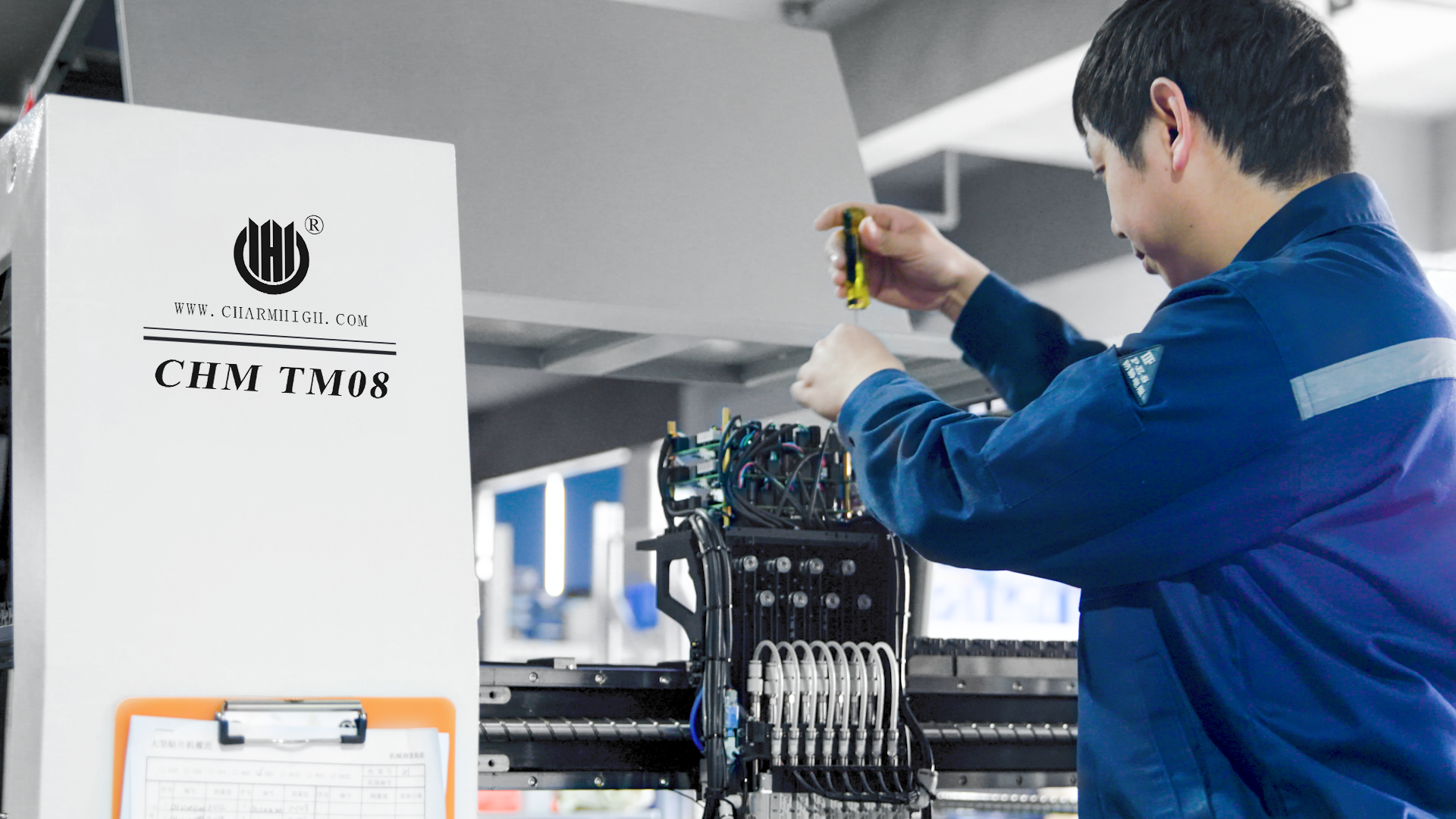

Pick-and-place-systemer til automatiseret PCB-opsætning er afhængige af flere nøgledele, der arbejder i harmoni for at fremskynde processen. I midten findes komponentfodresystemer, som afleverer dele til de avancerede placeringshoveder, der placerer alt nøjagtigt der, hvor det skal være på kredsløbskortene. Hele processen sker takket være transportbånd, som sikrer en uafbrudt strømning af materialer. Softwaren er dog det, der holder hele systemet sammen, idet den styrer, hvor hvert enkelt komponent skal placeres, og justerer i realtid, hvis noget ikke ser rigtigt ud. Nye teknologitilføjelser såsom sporring af individuelle komponenter og analyse af data i realtid har virkelig løftet disse maskiner til et højere niveau af præcision. De fungerer så godt sammen, at producenter kan regne med konsekvente og gode resultater. Denne pålidelighed gør systemerne til et must-have for enhver, der er alvorligt interesseret i effektiv PCB-produktion i dag.

Manuelt vs. Automatiseret: Operationsarbejdsgange Sammenlignet

Menneskeskabt Montage: Arbejdsgangsfordringer

Fremstillingslinjer, der drives af mennesker, står over for reelle problemer, når det gælder om at opretholde konsistent og jævn produktion dag efter dag. Mennesker bliver trætte, færdighederne varierer mellem medarbejderne, og alle disse menneskelige faktorer fører til fejl. Forskning viser, at cirka en tredjedel af alle defekter i samlingen skyldes simple menneskelige fejl. Godt nyt er, at der findes løsninger på problemet. Bedre uddannelse af personalet og arbejdspladser, der er designet med komfort i fokus, kan gøre meget for at reducere fejl. Disse ændringer gør ikke alene arbejdet lettere for medarbejderne, men holder dem også fokuserede og produktive gennem hele deres vagter. Manuel samling har dog også sine fordele – især i forhold til fleksibilitet og tilpasningsevne. Når designs ændres eller virksomheder skal producere mindre serier, kan menneskelige arbejdere som udgangspunkt håndtere ændringerne uden større problemer. Automatiserede systemer er ikke lige så fleksible i sådanne situationer og kræver ofte omfattende genprogrammering for at tilpasse sig mindre ændringer.

Effektivitet af Automatiserede Pick-and-Place Systemer

Placeringsautomatisering er blevet afgørende for at spare tid under elektronikmonteringsarbejde. Disse maskiner arbejder simpelthen hurtigere end mennesker, når det gælder at placere komponenter på kredsløbsplader. De arbejder med dele meget hurtigere, end nogen arbejder kan klare, hvilket betyder, at fabrikker får samlet flere produkter sammen hver dag, mens den tid, det tager at bygge hvert enkelt stykke, reduceres. Når man kigger på data fra produktionsgulvet, viser det sig, at produktivitetsstigningerne er ret markante. Færdigmonteringslinjer, der anvender disse automatiserede systemer, opnår regelmæssigt produktionsmål, som ville være umulige at nå med alene manuel arbejdskraft. Mange producenter, der skiftede til automatisering, oplever tydelige stigninger i deres produktion. Det giver god mening, for robotter begår ikke de små fejl, som mennesker nogle gange gør, og de skaber heller ikke forsinkelser, mens man venter på, at arbejderne skal nå op til opgaverne imellem.

Rollen for visionsystemer i SMT-produktionslinjerne

Vision-systemer er afgørende for at få mest muligt ud af SMT-produktionslinjer, især når det gælder at sikre, at de automatiserede komponentplaceringssystemer fungerer korrekt. Disse systemer består i bund og grund af intelligente kameraer kombineret med ret avanceret AI-software, som kontrollerer, om komponenter lander der, hvor de skal være, og hurtigt opdager problemer, før de bliver større sager. Det, der gør denne teknologi så værdifuld, er den markante reduktion af fejl under produktionen. De fleste fabrikker følger visse standarder for kvalitet i forbindelse med maskinsyn, og disse systemer leverer præcis op til disse krav, mens de sikrer en jævn produktion på fabrikkens gulv. Når komponenter hele tiden placeres korrekt, accelereres hele produktionsprocessen uden at kompromittere kvaliteten, hvilket er afgørende i dagens konkurrenceudsatte elektronikmarked, hvor efterspørgslen aldrig synes at aftage.

Ved at undersøge disse driftsworkflow kan vi forstå de nuancerede fordele og udfordringer, hver system præsenterer. Uanset om man vælger fleksibiliteten i manuelle systemer for at opfylde specifikke produktionstilpasninger eller udnytter effektiviteten i automatiserede processer, er det vigtigt at justere produktionskapaciteterne efter de udviklende branchekrav.

Nøjagtighed og Hast i PCB-montage

Nøjagtighedsparametre: Manuelt mod Roboterstyring

Når det kommer til PCB-assembly, betyder det meget for, hvor godt det færdige produkt fungerer, at tingene bliver gjort rigtigt. Personer, der samler manuelt, begår ofte fejl. Deres nøjagtighed varierer meget afhængigt af, hvor trætte de er, hvilke færdigheder de bringer til opgaven, og simpelthen menneskelig fejl. Industridata viser også noget interessant i denne sammenhæng. Robotter kan placere komponenter med over 99 % nøjagtighed i de fleste tilfælde, mens manuelle metoder sjældent opnår så høje tal konsekvent. Forskellen bliver virkelig mærkbar, fordi små fejl under samlingen kan føre til store problemer senere, når elektronikken rent faktisk skal fungere korrekt. Derfor stoler mange producenter i dag stærkt på robotter til komponentplacering. Disse maskiner reducerer fejl og defekter, hvilket giver god mening, hvis virksomheder ønsker at fastholde kvalitetsstandarder gennem hele deres produktion.

Behandling af Miniaturkomponenter (f.eks. 0201 Modstandere)

Den igangværende tendens mod mindre elektronik medfører virkelige hovedbrud, når man arbejder med små komponenter, især for enhver, der forsøger at samle dem manuelt. Tag for eksempel de små 0201-modstande, de er så små, at en mindre fejlplacering under samlingen kan ødelægge hele kredsløbsplader. Det er her, automatisering træder ind med sin avancerede maskineri. Placeringsmaskiner udstyret med kameraer med høj opløsning gør det, som menneskelige fingre simpelthen ikke kan klare i denne skala. For industrier, der udfordrer miniaturiseringens grænser, såsom producenter af smartphones eller kompakt telekommunikationsudstyr, er disse automatiserede løsninger næsten uundværlige. Uden dem ville risikoen for kostbare fejl fra manuel samling være langt for høj til at være acceptabel på det konkurrencefyldte marked i dag.

Indvirkningen af rotationskontrol på udbyttetræk

At få rotationskontrollet rigtigt i automatiserede PCB-automontagesystemer gør hele forskellen for korrekt komponentplacering, hvilket til sidst påvirker, hvor mange gode plader der kommer ud fra linjen. Nogle nyere undersøgelser viste, at bedre rotationskontrol reducerer fejl i stor udstrækning, hvilket betyder højere udbytte og bedre ydende produkter i alt. Når komponenter ikke er korrekt orienteret under samlingen, kan hele kredsløb fejle eller opføre sig uforudsigeligt senere. Derfor er moderne automatiserede systemer udstyret med disse avancerede rotationskontroller i dag. De hjælper med at holde produktionen i gang jævnt uden de fejl, der rammer ældre manuelle samlemetoder, især når der arbejdes med små overflademonterede dele, som kræver præcis placering.

Valg baseret på produktionsskalering

Lav-volumen-prototypering: Når manuelt giver mening

Ved mindre prototypeproduktion fungerer manuelle placeringsmaskiner ofte rigtig godt, fordi de ikke koster en formue og kan håndtere alle slags forskellige opgaver. Det, der gør dem så gode til tidlig produktudvikling, er, hvor simpelt det er at ændre i designene uden at skulle genoprette komplicerede programmer fra bunden. Mange små virksomhedsejere elsker disse opstillinger, da de reagerer hurtigt, når designspecifikationerne ændres, og sparer penge ved at undgå ekstra ansættelser til samlearbejde. Tag for eksempel en startup inden for bårbare teknologier. De satte stort set hele deres prototypefase ind på manuelle placeringsmetoder og så deres startomkostninger falde markant, mens de stadig kunne teste flere designversioner uden større forsinkelser.

Højhastighedsproduktion kræver

Producenter i forskellige sektorer fortsætter med at presse på for hurtigere produktionshastigheder, da konkurrencen skærpes på globale markeder. Automatisering af pluk og placering imødekommer dette behov direkte og øger samtidig outputtet, mens kostbare fejl under samlingen reduceres. Nogle avancerede systemer fordobler faktisk det, arbejdere kunne håndtere manuelt inden for samme tidsramme. Det, der adskiller disse maskiner, er deres evne til at tilpasse sig ændringer i produktionsvolumener fra dag til dag. En fabrik, der kører med fuld kapacitet en uge, kan måske skrue ned den næste uge på grund af markedsændringer, men automatiserede produktionslinjer opretholder produktkvaliteten uanset ændringer i arbejdsmængden. Denne fleksibilitet forklarer, hvorfor store bilfabrikker og elektronikproducenter stoler stærkt på sådanne systemer, når hvert sekund tæller og mikroskopiske tolerancer bestemmer, om produkter lever op til specifikationerne eller ender på skrotpladsen.

Integration med fuld SMT-produktionslinjeautomatisering

Når producenter introducerer automatisering i deres SMT-produktionslinjer, oplever de almindeligvis en bedre produktivitet og mere jævn produktion fra dag til dag. Kombinationen af forskellige teknologier som placeringsemner, de velkendte store reflow-ovne samt forskellige inspektionssystemer skaber noget, der kommer ret tæt på en fuldt automatiseret fabrikshal. De fleste vil fortælle dig, at når alt fungerer korrekt sammen, optimeres hele monteringsprocessen på tværs. Kvaliteten forbedres typisk, mens cyklustiderne bliver markant reduceret. Tag for eksempel XYZ Electronics, som satte fuld indsats ind på automatisering i sidste år og så en stigning i produktionen på næsten 30 % inden for seks måneder. Selvfølgelig opstår der altid nogle udfordringer undervejs, men alt i alt hjælper disse integrerede systemer med at holde produktionen stabil, selv når ny teknologi udstedes hvert par år.