Entendendo Máquinas de Pick and Place: Principais Diferenças

Definindo Sistemas de Pick and Place Manuais vs. Automatizados

Ao comparar sistemas manuais e automatizados de pick and place para a montagem de PCBs, há uma diferença bastante significativa entre eles. Nos sistemas manuais, os trabalhadores precisam posicionar cada componente individualmente à mão. Isso exige habilidade real e muita concentração para que tudo seja feito corretamente. Claro, isso funciona bem para projetos únicos ou pequenas quantidades, mas enfrentemos os fatos – é um trabalho simplesmente lento. As pessoas cometem erros quando estão cansadas, e os componentes acabam sendo posicionados incorretamente ou desalinhados. Os sistemas automatizados contam uma história totalmente diferente. Essas configurações dependem de robôs guiados por softwares inteligentes para realizar todo o trabalho pesado. O resultado? Menos erros e tempos de produção muito mais rápidos. Algumas pesquisas indicam que essas máquinas podem aumentar a eficiência na montagem de PCBs em cerca de 60%. Isso torna a automação ideal para produções em larga escala, onde a velocidade na execução é essencial. Mesmo assim, os métodos manuais ainda têm seu espaço, especialmente quando as empresas precisam de montagens personalizadas ou protótipos, já que oferecem um pouco mais de flexibilidade, algo que às vezes as máquinas não conseguem alcançar.

Componentes Principais da Automação na Montagem de PCB

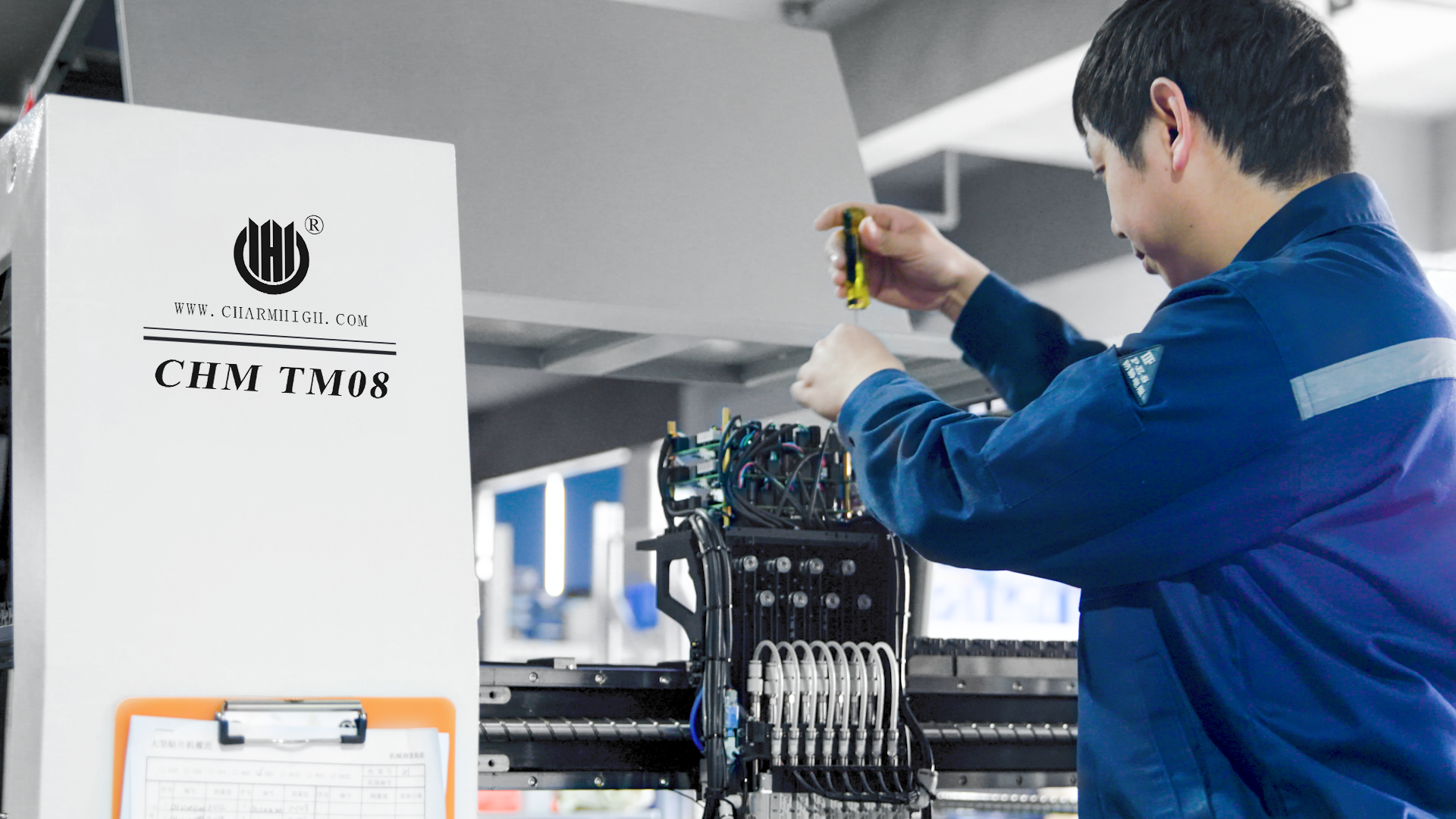

Sistemas de pick and place para montagem automatizada de PCB dependem de múltiplas peças-chave trabalhando em harmonia para acelerar o processo. Em seu núcleo, existem alimentadores que transferem componentes para aquelas cabeças de colocação sofisticadas, que fixam tudo exatamente onde deve estar nas placas de circuito. Todo o processo flui graças a esteiras transportadoras que mantêm o fluxo de materiais sem interrupção. O software é essencialmente o que mantém tudo unido, indicando para onde cada parte deve ir e fazendo ajustes em tempo real quando algo não parece correto. Novas adições tecnológicas, como o rastreamento individual de componentes e a análise de dados em tempo real, elevaram bastante o nível de precisão dessas máquinas. Elas funcionam tão bem em conjunto que os fabricantes podem contar com resultados consistentemente bons. Esse tipo de confiabilidade torna esses sistemas indispensáveis para qualquer pessoa que leve a sério a produção eficiente de PCB nos dias de hoje.

Manual vs. Automatizado: Fluxos Operacionais Comparados

Montagem Guiada pelo Ser Humano: Desafios no Fluxo de Trabalho

Linhas de montagem operadas por pessoas enfrentam problemas reais quando se trata de manter a consistência e o funcionamento suave dia após dia. As pessoas se cansam, as habilidades variam entre os trabalhadores, e todos esses elementos humanos levam a erros. Pesquisas mostram que cerca de um terço de todos os defeitos na montagem se devem a erros humanos simples. A boa notícia é: existem formas de lidar com isso. Treinamento melhor para os funcionários e postos de trabalho projetados com conforto em mente ajudam muito a reduzir esses erros. Essas mudanças não apenas tornam a vida mais fácil para os trabalhadores, como também os mantêm focados e produtivos durante seus turnos. A montagem manual tem sim uma vantagem: sua capacidade de se adaptar e ajustar. Quando os designs mudam ou as empresas precisam produzir lotes menores, os trabalhadores humanos geralmente conseguem lidar com a mudança sem grandes dificuldades. Sistemas automatizados não são tão flexíveis nessas situações, exigindo frequentemente reprogramações significativas só para acomodar ajustes menores.

Eficiência do Sistema Automatizado de Pick and Place

A automação de pick and place tornou-se essencial para economizar tempo durante o trabalho de montagem eletrônica. Essas máquinas superam claramente a capacidade humana quando se trata de posicionar componentes em placas de circuito. Elas processam as peças muito mais rapidamente do que qualquer funcionário conseguiria, o que significa que as fábricas conseguem montar mais produtos a cada dia, reduzindo o tempo necessário para a construção de cada item. Dados reais de chão de fábrica mostram ganhos bastante significativos nos números de produtividade. Linhas de montagem que utilizam esses sistemas automatizados alcançam regularmente metas de produção que seriam impossíveis apenas com mão de obra manual. Muitos fabricantes que migraram para a automação relatam aumentos perceptíveis nas taxas de produção. Isso faz sentido, já que os robôs não cometem aqueles pequenos erros que às vezes as pessoas cometem, nem criam atrasos esperando que os trabalhadores se recuperem entre as tarefas.

Papel dos Sistemas de Visão nas Linhas de Produção SMT

Os sistemas de visão são essenciais para aproveitar ao máximo as linhas de produção SMT, especialmente para garantir que as máquinas automáticas de pick and place funcionem corretamente. Esses sistemas basicamente possuem câmeras inteligentes aliadas a um software de IA avançado, que verifica se os componentes são posicionados corretamente e identifica problemas rapidamente, antes que eles se tornem questões maiores. O que torna essa tecnologia tão valiosa é a redução significativa de erros durante a fabricação. A maioria das fábricas segue certos padrões de qualidade para visão computacional, e esses sistemas atendem precisamente a esses requisitos, mantendo o funcionamento contínuo e eficiente no chão de fábrica. Quando os componentes são posicionados corretamente a todo momento, todo o processo de produção acelera sem comprometer a qualidade, algo que é extremamente importante no mercado competitivo de eletrônicos atual, onde a demanda nunca parece diminuir.

Ao examinar esses fluxos de trabalho operacionais, podemos apreciar os benefícios e desafios sutis que cada sistema apresenta. Optar pela flexibilidade dos sistemas manuais para atender às necessidades personalizadas de fabricação ou aproveitar a eficiência dos processos automatizados permanece crucial para alinhar as capacidades de produção com as demandas em evolução da indústria.

Precisão e Velocidade na Montagem de PCB

Métricas de Precisão: Colocação Manual vs. Robótica

Quando se trata de montagem de PCB, acertar os detalhes é muito importante para o desempenho do produto final. As pessoas que realizam a montagem manualmente tendem a cometer erros ocasionalmente. A precisão varia bastante dependendo do nível de cansaço, das habilidades trazidas para o trabalho e simplesmente de erros humanos. Dados da indústria também mostram algo interessante nesse aspecto. Robôs conseguem posicionar componentes com mais de 99% de precisão na maioria das vezes, enquanto métodos manuais dificilmente atingem consistentemente esses números. A diferença realmente se acumula, pois pequenos erros durante a montagem podem levar a grandes problemas posteriormente, quando os equipamentos eletrônicos precisarem funcionar corretamente. Por isso, muitos fabricantes atualmente dependem fortemente de sistemas robóticos para posicionar componentes. Essas máquinas reduzem erros e defeitos, o que faz sentido caso as empresas desejem manter padrões de qualidade ao longo de suas linhas de produção.

Manipulação de Componentes Miniaturizados (ex.: Resistores 0201)

A tendência atual de eletrônicos cada vez menores traz dores de cabeça reais ao trabalhar com peças minúsculas, especialmente para quem tenta montá-las manualmente. Considere, por exemplo, aqueles pequenos resistores 0201; eles são tão pequenos que, mesmo o menor deslocamento durante a montagem, pode arruinar uma placa de circuito inteira. É aí que a automação entra em ação com suas máquinas sofisticadas. Máquinas de pick and place equipadas com câmeras de alta resolução realizam tarefas que os dedos humanos simplesmente não conseguem manejar nessa escala. Para indústrias que estão levando ao limite a miniaturização, como fabricantes de smartphones ou produtores de equipamentos de telecomunicações compactos, essas soluções automatizadas são praticamente indispensáveis. Sem elas, o risco de erros custosos provenientes da montagem manual seria muito alto para ser tolerado no mercado competitivo de hoje.

Impacto do Controle de Rotação nas Taxas de Produção

Acertar o controle de rotação em sistemas automatizados de montagem de PCB faz toda a diferença para uma correta colocação dos componentes, o que afeta diretamente a quantidade de placas produzidas com qualidade. Algumas pesquisas recentes mostraram que um melhor controle de rotação reduz significativamente os defeitos, resultando em maiores índices de produção e produtos com desempenho superior. Quando os componentes não estão orientados corretamente durante a montagem, circuitos inteiros podem falhar ou apresentar comportamentos imprevisíveis posteriormente. Por isso, sistemas automatizados modernos incorporam esses avançados controles de rotação atualmente. Eles ajudam a manter a produção funcionando sem os tipos de erros que afetam métodos manuais mais antigos, especialmente ao lidar com minúsculos componentes SMD que exigem posicionamento preciso.

Escolhendo Com Base na Escalabilidade da Produção

Prototipagem de Baixo Volume: Quando o Manual Faz Sentido

Para pequenas séries de prototipagem, as máquinas manuais de pick and place costumam funcionar muito bem, pois não são muito dispendiosas e conseguem executar todas as tipos de tarefas diferentes. O que as torna tão adequadas para o desenvolvimento inicial de produtos é a simplicidade com que é possível ajustar designs, sem ter que reescrever programas complicados do zero. Muitos proprietários de pequenas empresas adoram essas configurações, pois respondem rapidamente a alterações nas especificações do projeto e economizam custos com contratação de mão de obra adicional para o trabalho de montagem. Tome como exemplo uma startup de tecnologia vestível. Eles dependiam fortemente de técnicas manuais de posicionamento durante a fase de prototipagem e viram os custos iniciais caírem significativamente, mantendo ainda a capacidade de testar várias versões do design sem causar atrasos significativos.

Demandas de Fabricação de Alta Velocidade

Fabricantes de diversos setores continuam aumentando a velocidade de produção à medida que a competição intensifica-se nos mercados globais. A automação de pick and place enfrenta diretamente essa necessidade, aumentando a produtividade enquanto reduz erros custosos durante a montagem. Alguns sistemas avançados conseguem dobrar a produção que os trabalhadores realizariam manualmente no mesmo período. O que diferencia essas máquinas é a capacidade de ajustar-se aos volumes de produção que variam dia a dia. Uma fábrica operando em capacidade total em uma semana pode reduzir a atividade na seguinte devido a mudanças no mercado, mas as linhas automatizadas mantêm a qualidade do produto, independentemente das alterações na carga de trabalho. Essa flexibilidade explica por que grandes fábricas automotivas e fabricantes de eletrônicos dependem fortemente desses sistemas, quando cada segundo é valioso e tolerâncias microscópicas determinam se os produtos atendem às especificações ou vão para o lixo.

Integração com Automação de Linha de Produção SMT Completa

Quando os fabricantes introduzem automação nas suas linhas de produção SMT, geralmente observam uma melhor produtividade e operações mais fluidas no dia a dia. A combinação de diferentes tecnologias, como equipamentos de pick and place, aquelas grandes estufas de refluxo que todos conhecemos, além de vários sistemas de inspeção, cria algo bastante próximo de um chão de fábrica totalmente automatizado. A maioria das pessoas dirá que, quando tudo funciona adequadamente em conjunto, todo o processo de montagem fica otimizado em todas as áreas. A qualidade tende a melhorar, enquanto os tempos de ciclo diminuem consideravelmente. Tome como exemplo a XYZ Electronics: eles apostaram forte na automação no ano passado e viram sua produção aumentar em cerca de 30% em seis meses. É claro que sempre existem alguns contratempos ao longo do caminho, mas, em geral, esses sistemas integrados ajudam a manter a produção funcionando com força, mesmo com o surgimento constante de novas tecnologias a cada poucos anos.