Att förstå plocka och placera maskiner: kärnskillnader

Att definiera manuella mot automatiserade plocka och placera system

När man jämför manuella och automatiserade pick-and-place-system för PCB-montering finns det en stor skillnad mellan dem. Med manuella system måste arbetare placera varje komponent för hand. Det krävs riktiga färdigheter och mycket koncentration för att få till det rätt. Visst fungerar detta bra för enstaka jobb eller små serier, men låt oss vara ärliga – det är helt enkelt långsamt. Människor gör fel när de är trötta, och komponenterna hamnar fel eller blir felriktade. Automatiserade system berättar en helt annan historia. Dessa uppsättningar använder robotar stydda av smart programvara som utför hela jobbet. Resultatet? Färre fel och mycket snabbare produktionstider. En del studier visar att dessa maskiner kan öka effektiviteten vid PCB-montering med cirka 60 procent. Det gör automation idealisk för storskalig produktion där det är viktigt att snabbt få jobbet gjort. Manuella metoder behåller ändå sin plats, särskilt när företag behöver anpassade konstruktioner eller prototyper eftersom de erbjuder den extra flexibiliteten som maskiner ibland saknar.

Nöckelkomponenter i PCB-montageautomatisering

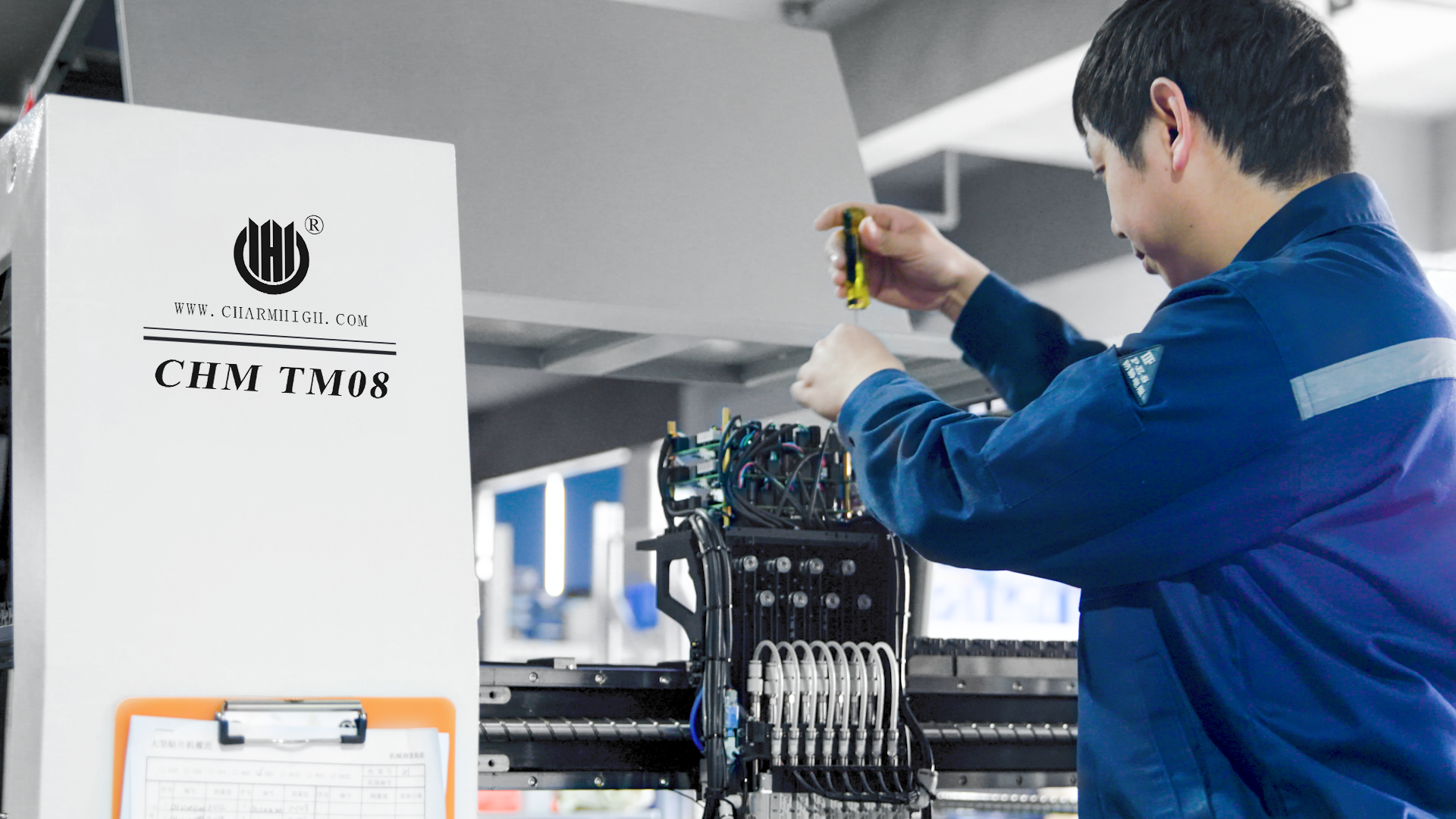

Plock- och placeringssystem för automatiserad PCB-montering förlitar sig på att flera nyckeldelar fungerar i harmoni för att snabba upp processen. I kärnan finns det matningsenheter som överför komponenter till de sofistikerade placeringshuvuden som sätter allt exakt där det ska på kretskorten. Hela processen rör sig fram tack vare transportband som håller materialflödet oavbrutet. Mjukvaran är egentligen det som håller allt samman, den styr vart varje del ska och justerar i realtid när något inte ser rätt ut. Nya tekniktillägg såsom att spåra enskilda komponenter och analysera data under processen har verkligen lyft dessa maskiner till en ny nivå av precision. De fungerar helt enkelt så bra tillsammans att tillverkare kan lita på konsekvent bra resultat. En sådan pålitlighet gör att dessa system blir ett måste för alla som är allvarligt intresserade av effektiv PCB-produktion dessa dagar.

Manuellt mot Automatiserat: Jämförelse av Operativa Arbetsflöden

Människor Driven Montage: Arbetsflödesutmaningar

Monteringslinjer som drivs av människor står inför stora problem när det gäller att upprätthålla konsistens och en smidig drift dag efter dag. Människor tröttnar, färdigheter varierar mellan arbetare, och alla dessa mänskliga faktorer leder till fel. Forskning visar att cirka en tredjedel av alla fel vid montering beror på enkla mänskliga misstag. Den goda nyheten är att det finns sätt att hantera detta. Bättre utbildning av personal och arbetsstationer som är utformade med komfort i åtanke bidrar långt till att minska dessa fel. Dessa förändringar gör inte bara arbetslivet lättare för arbetarna utan håller dem också fokuserade och produktiva genom hela deras skift. Manuell montering har dock en fördel – dess förmåga att anpassa och justera. När designerna förändras eller företag behöver producera mindre partier kan de mänskliga arbetarna vanligtvis hantera förändringarna utan större problem. Automatiserade system är inte lika flexibla i dessa situationer och kräver ofta omfattande omprogrammering bara för att hantera mindre justeringar.

Effektivitet av Automatiserat Pick and Place System

Plock- och placera-automatisering har blivit avgörande för att spara tid under elektronikmonteringsarbete. Dessa maskiner är helt enkelt snabbare än vad människor kan åstadkomma när det gäller att placera komponenter på kretskort. De arbetar igenom delar mycket snabbare än någon arbetare skulle klara av, vilket innebär att fabriker får mer produkter monterade varje dag samtidigt som man minskar den tid det tar att bygga varje enskild produkt. En titt på faktiska produktionsdata visar ganska dramatiska ökningar i produktivitetsnummer. Monteringslinjer som kör dessa automatiserade system når regelbundet produktionsmål som skulle vara omöjliga att uppnå med enbart manuellt arbete. Många tillverkare som har bytt till automatisering rapporterar tydliga ökningar i produktionshastigheter. Det är ganska logiskt egentligen, eftersom robotar inte gör de små misstag som människor ibland gör, och de skapar inte heller förseningar som uppstår när man väntar på att arbetare ska hinna ikapp mellan olika arbetsuppgifter.

Rollen för visionsystem i SMT-produktionslinjer

Visionssystem är avgörande för att få ut mesta möjliga av SMT-produktionslinjer, särskilt när det gäller att säkerställa att de automatiska plock- och placeringmaskinerna fungerar korrekt. Dessa system har i grund och botten smarta kameror kopplade till ganska avancerad AI-programvara som kontrollerar att komponenterna hamnar där de ska och snabbt upptäcker problem innan de blir större fel. Det som gör denna teknik så värdefull är hur mycket den minskar misstag under tillverkningen. De flesta fabriker följer vissa standarder för kvalitet inom maskinseende, och dessa system uppfyller precis dessa krav samtidigt som de håller igång processerna smidigt på fabriksplan. När komponenter placeras korrekt varje gång, accelererar hela produktionsprocessen utan att kompromissa med kvaliteten, vilket är avgörande på den konkurrensutsatta elektronikmarknaden idag där efterfrågan aldrig verkar avta.

Genom att granska dessa operativa arbetsflöden kan vi uppskatta de finessade fördelarna och utmaningarna varje system presenterar. Oavsett om man väljer flexibiliteten hos manuella system för att uppfylla skräddarsydda tillverkningsbehov eller utnyttjar effektiviteten hos automatiserade processer är det avgörande att anpassa produktionskapaciteterna till de utvecklade branschens krav.

Noggrannhet och hastighet i PCB-sammanställning

Noggrannhetsmätningar: Manuellt mot robotiserad placering

När det gäller PCB-assembly är det mycket viktigt att allt görs korrekt för att produkten ska fungera som den ska. Personer som utför monteringen manuellt gör ibland fel. Deras noggrannhet varierar ganska mycket beroende på hur trötta de är, vilka färdigheter de har och helt enkelt mänskliga fel. Branschdata visar också något intressant. Robotar kan placera komponenter med över 99 procents noggrannhet i de flesta fall, medan manuella metoder sällan når sådana siffror konsekvent. Skillnaden märks verkligen, eftersom små fel under monteringen kan leda till stora problem senare när elektroniken ska fungera ordentligt. Därför litar många tillverkare i dag mycket på robotar för att placera komponenter. Dessa maskiner minskar felen och bristerna, vilket är förståeligt om företag vill upprätthålla kvalitetsstandarder i sina produktionsserier.

Hantering av miniaturkomponenter (t.ex., 0201 resistorer)

Den pågående trenden mot mindre elektronik medför stora problem när det gäller att arbeta med små komponenter, särskilt för någon som försöker montera dem för hand. Ta till exempel de små motstånden i 0201-format - de är så små att även den minsta felplaceringen under monteringen kan förstöra en hel kretskort. Där ingriper automatiseringen med sin avancerade maskineri. Pick-and-place-maskiner utrustade med högupplösta kameror gör det som mänskliga fingrar helt enkelt inte kan hantera i denna skala. För industrier som driver miniaturiseringens gränser, som tillverkare av smartphones eller kompakta telekomutrustningar, är dessa automatiserade lösningar praktiskt taget oumbärliga. Utan dem skulle risken för kostsamma fel på grund av manuell montering vara långt högre än vad som skulle vara acceptabelt i dagens konkurrensutsatta marknad.

Effekten av rotationskontroll på utfallsfrekvenserna

Att få rotationskontrollen rätt i automatiserade PCB-monteringssystem gör all skillnad för korrekt komponentplacering, vilket i slutändan påverkar hur många bra kort som kommer från produktionslinjen. En del aktuell forskning visade att bättre rotationskontroll minskar fel påtagligt, vilket innebär högre avkastning och bättre presterande produkter överlag. När komponenter inte är korrekt orienterade under monteringen kan hela kretsar misslyckas eller bete sig oförutsägbart senare. Därför använder moderna automatiserade system dessa avancerade rotationskontroller numera. De hjälper till att hålla produktionen igång smidigt utan de fel som plågar äldre manuella monteringsmetoder, särskilt när det gäller små ytkomponenter som kräver exakt placering.

Att välja utifrån produktionsskalbarhet

Lågvolymsprototypering: När manuell process gör mening

För mindre prototypframställning fungerar manuella plock- och placeringmaskiner ofta mycket bra eftersom de inte kostar en förmögenhet och kan hantera alla slags olika uppgifter. Det som gör dem så utmärkta för tidig produktutveckling är hur enkelt det är att justera konstruktioner utan att fastna i att skriva komplicerade program på nytt. Många småföretagare uppskattar dessa uppsättningar eftersom de möjliggör snabba justeringar när konstruktionsspecifikationerna ändras och spar pengar på att behöva anlita extra personal för monteringsarbete. Ett exempel är en startup inom bärbar teknik som till stor del lät manuella placeringstekniker stå för arbetet under prototypfasen och såg hur startkostnaderna sjönk markant utan att det påverkade möjligheten att testa flera designvarianter med korta mellanrum.

Hög hastighets tillverkning kräver

Tillverkare inom olika sektorer fortsätter att driva på för snabbare produktionstakter eftersom konkurrensen ökar på de globala marknaderna. Plock-och-placera-automatisering tar itu med detta behov direkt, ökar produktionen och minskar kostsamma fel under monteringen. Vissa avancerade system kan faktiskt dubbla den mängd som arbetare kan hantera manuellt inom samma tidsram. Det som särskiljer dessa maskiner är deras förmåga att anpassa sig till föränderliga produktionsvolymer från dag till dag. En fabrik som kör på full kapacitet en vecka kan nästa vecka behöva minska produktionen på grund av marknadsförändringar, men automatiserade produktionslinjer upprätthåller produktkvaliteten oavsett arbetsbelastningsförändringar. Denna flexibilitet förklarar varför stora bilfabriker och elektronikföretag litar starkt till sådana system där varje sekund räknas och mikroskopiska toleranser avgör om produkter uppfyller specifikationerna eller hamnar på skrotthögen.

Integration med Full SMT-produktionslinjeautomatisering

När tillverkare inför automatisering i sina SMT-produktionslinjer uppnår de i allmänhet högre produktivitet och smidigare dagliga operationer. Kombinationen av olika tekniker som pick-and-place-utrustning, de stora reflowugnar vi alla känner till samt olika inspektionssystem skapar något som liknar en fullt automatiserad fabriksmiljö. De flesta kommer att berätta att när allt fungerar ordentligt tillsammans optimeras hela monteringsprocessen i stort sett överallt. Kvaliteten tenderar att förbättras medan cykeltiderna minskar ganska mycket. Ta till exempel XYZ Electronics, som satte allt på automatisering förra året och såg att deras produktion ökade med nästan 30 % inom sex månader. Det uppstår naturligtvis alltid några problem under resans gång, men generellt sett hjälper dessa integrerade system till att hålla produktionen igång trots att ny teknik kommer ut med jämna mellanrum.