Entendiendo las máquinas de pick and place: diferencias principales

Definiendo sistemas de pick and place manuales vs. automatizados

Al comparar los sistemas manuales y automatizados de pick and place para el ensamblaje de PCB, existe una gran diferencia entre ambos. En los sistemas manuales, los trabajadores deben colocar cada componente individual a mano. Se requiere habilidad real y mucha concentración para hacer las cosas correctamente. Claro que esto funciona bien para trabajos únicos o lotes pequeños, pero reconozcámoslo: es un proceso bastante lento. Las personas cometen errores cuando están cansadas, y los componentes acaban descolocados o mal alineados. Los sistemas automatizados presentan una historia completamente diferente. Estas configuraciones dependen de robots guiados por software inteligente para realizar todo el trabajo pesado. ¿El resultado? Menos errores y tiempos de producción considerablemente más rápidos. Algunos estudios muestran que estas máquinas pueden aumentar la eficiencia en el ensamblaje de PCB en aproximadamente un 60 %. Eso hace que la automatización sea ideal para producciones en masa en las que la rapidez es fundamental. Sin embargo, los métodos manuales aún tienen su lugar, especialmente cuando las empresas necesitan construcciones personalizadas o prototipos, ya que ofrecen ese extra de flexibilidad que a veces les falta a las máquinas.

Componentes Clave de la Automatización del Ensamblaje de PCB

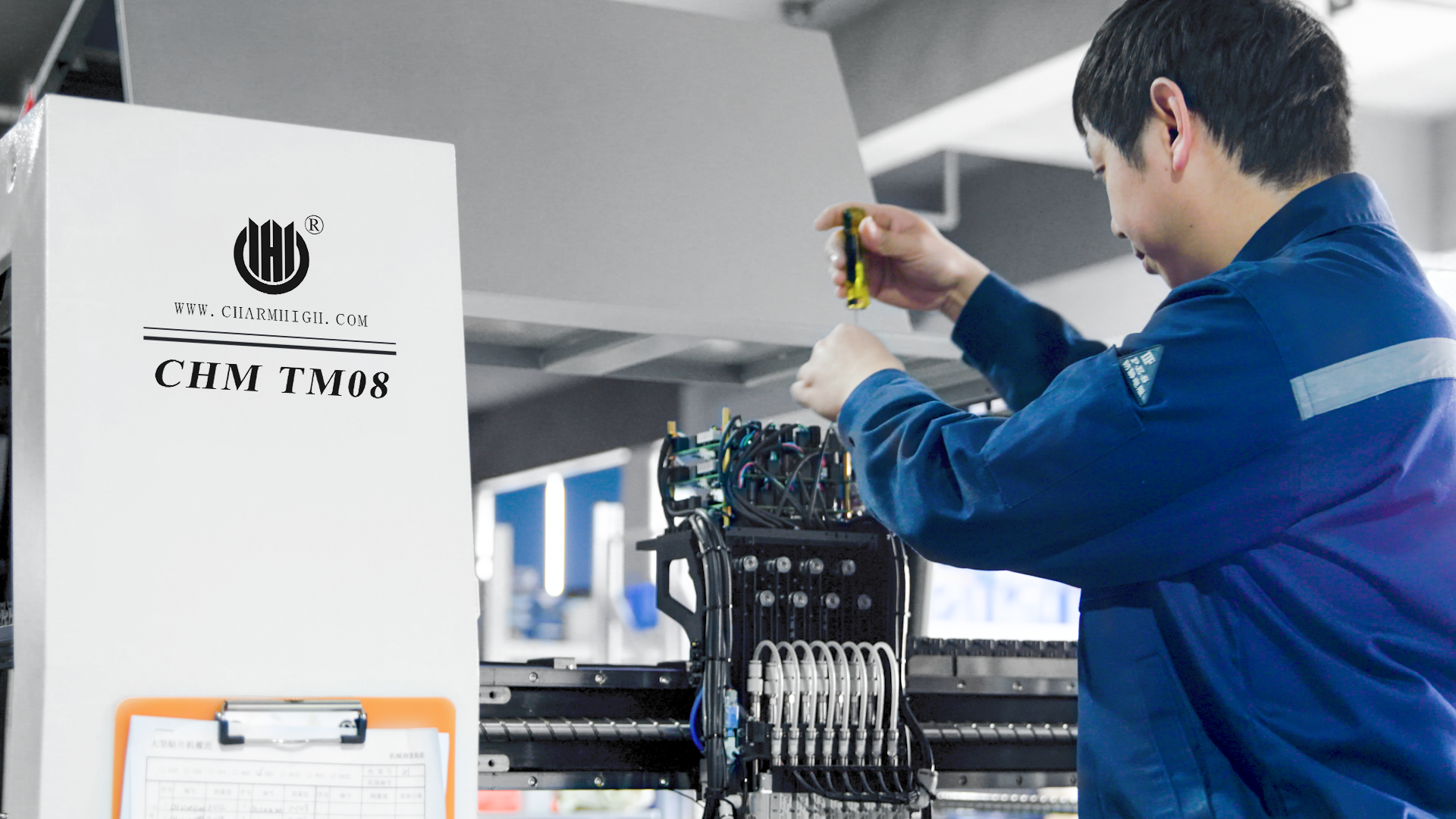

Los sistemas de pick and place para el ensamblaje automatizado de PCB dependen de múltiples componentes clave que trabajan en armonía para acelerar el proceso. En su núcleo, existen alimentadores que transfieren componentes a esas sofisticadas cabezas de colocación que fijan todo exactamente donde debe ir en las placas de circuito. Todo el proceso avanza gracias a bandas transportadoras que mantienen el flujo de materiales sin interrupciones. El software es prácticamente lo que mantiene unido al sistema, indicando a dónde va cada parte y realizando ajustes en tiempo real cuando algo no parece correcto. Nuevas incorporaciones tecnológicas, como el seguimiento individual de componentes y el análisis de datos en tiempo real, han elevado considerablemente el nivel de precisión de estas máquinas. Funcionan tan bien en conjunto que los fabricantes pueden contar con resultados consistentemente buenos. Esa clase de fiabilidad convierte a estos sistemas en un elemento indispensable para cualquiera que se tome en serio la producción eficiente de PCB en la actualidad.

Manual frente a Automatizado: Comparación de Flujos Operativos

Ensamblaje Impulsado por Humanos: Desafíos en el Flujo de Trabajo

Las líneas de ensamblaje operadas por personas enfrentan problemas reales a la hora de mantener la consistencia y un funcionamiento fluido día a día. Las personas se cansan, las habilidades varían entre trabajadores, y todos estos elementos humanos conducen a errores. Estudios muestran que aproximadamente un tercio de todos los defectos en ensamblaje se deben simplemente a errores humanos. La buena noticia es que existen maneras de abordar esto. Una mejor capacitación del personal y estaciones de trabajo diseñadas pensando en la comodidad contribuyen significativamente a reducir dichos errores. Estos cambios no solo hacen la vida más fácil para los trabajadores, sino que también los mantienen enfocados y productivos durante sus turnos. El ensamblaje manual sí tiene una ventaja: su capacidad de adaptarse y ajustarse. Cuando los diseños cambian o las empresas necesitan producir lotes más pequeños, los trabajadores humanos normalmente pueden manejar el cambio sin mayores inconvenientes. Los sistemas automatizados no son tan flexibles en estas situaciones, requiriendo a menudo una reprogramación importante solo para acomodar ajustes menores.

Eficiencia del Sistema Automatizado de Pick and Place

La automatización de colocación y manipulación se ha convertido en esencial para ahorrar tiempo durante el trabajo de ensamblaje electrónico. Estas máquinas simplemente superan en velocidad lo que los seres humanos pueden hacer en cuanto a colocar componentes en placas de circuito. Procesan piezas mucho más rápido de lo que cualquier trabajador podría manejar, lo que significa que las fábricas logran ensamblar más productos cada día, reduciendo el tiempo necesario para construir cada artículo. Analizar datos reales del piso de producción muestra mejoras bastante significativas en cifras de productividad. Las líneas de ensamblaje que utilizan estos sistemas automatizados alcanzan regularmente las metas de producción que serían imposibles solo con trabajo manual. Muchos fabricantes que pasaron a la automatización reportan aumentos notables en sus tasas de producción. Tiene sentido, ya que los robots no cometen esos pequeños errores que a veces cometen las personas, ni generan demoras esperando a que los trabajadores se pongan al día entre tareas.

El papel de los sistemas de visión en líneas de producción SMT

Los sistemas de visión son esenciales para aprovechar al máximo las líneas de producción SMT, especialmente cuando se trata de asegurar que las máquinas automáticas de pick and place funcionen correctamente. Estos sistemas básicamente combinan cámaras inteligentes con un software de inteligencia artificial bastante avanzado que verifica si los componentes caen exactamente donde deben estar y detecta problemas de forma rápida antes de que se conviertan en asuntos mayores. Lo que hace que esta tecnología sea tan valiosa es la reducción significativa de errores durante el proceso de fabricación. La mayoría de las fábricas siguen ciertos estándares de calidad en visión artificial, y estos sistemas cumplen precisamente con esos requisitos manteniendo el flujo operativo en la planta de producción. Cuando los componentes se colocan correctamente cada vez, todo el proceso de producción se acelera sin sacrificar la calidad, algo que resulta fundamental en el competitivo mercado electrónico actual, donde la demanda nunca parece disminuir.

Al examinar estos flujos de trabajo operativos, podemos apreciar los beneficios y desafíos sutiles que presenta cada sistema. Ya sea optando por la flexibilidad de los sistemas manuales para cumplir con necesidades de fabricación personalizadas o aprovechando la eficiencia de los procesos automatizados, sigue siendo crucial alinear las capacidades de producción con las demandas cambiantes de la industria.

Precisión y Velocidad en la Ensamblaje de PCB

Métricas de Precisión: Colocación Manual vs. Robótica

Cuando se trata de ensamblaje de PCB, lograr que las cosas salgan bien es muy importante para el correcto funcionamiento del producto terminado. Las personas que realizan el ensamblaje manual suelen cometer errores en ocasiones. Su precisión varía bastante dependiendo del nivel de cansancio, las habilidades que posean para el trabajo y, simplemente, del error humano. Datos del sector también muestran algo interesante al respecto. Los robots pueden colocar componentes con una precisión superior al 99% en la mayoría de los casos, mientras que los métodos manuales rara vez alcanzan consistentemente tales niveles. La diferencia realmente se nota, ya que pequeños errores durante el ensamblaje pueden provocar grandes problemas más adelante, cuando los dispositivos electrónicos necesiten funcionar correctamente. Por esta razón, muchos fabricantes ahora dependen en gran medida de sistemas robóticos para la colocación de componentes. Estas máquinas reducen errores y defectos, lo cual tiene sentido si las empresas desean mantener estándares de calidad a lo largo de sus procesos de producción.

Manejo de Componentes Miniaturizados (por ejemplo, Resistores 0201)

La tendencia actual hacia electrónica más pequeña genera verdaderos dolores de cabeza a la hora de trabajar con piezas diminutas, especialmente para quienes intentan ensamblarlas manualmente. Tome por ejemplo esos pequeños resistores 0201, que son tan pequeños que incluso el más mínimo desplazamiento durante el ensamblaje puede arruinar toda una placa de circuito. Ahí es donde entra en juego la automatización con sus sofisticadas máquinas. Las máquinas de colocación automática equipadas con cámaras de alta resolución realizan tareas que sencillamente los dedos humanos no pueden manejar a esta escala. Para industrias que están llevando al límite la miniaturización, como los fabricantes de teléfonos inteligentes o los productores de equipos de telecomunicaciones compactos, estas soluciones automatizadas son prácticamente indispensables. Sin ellas, el riesgo de errores costosos derivados del ensamblaje manual sería demasiado alto para ser tolerado en el competitivo mercado actual.

Impacto del Control de Rotación en las Tasas de Rendimiento

Conseguir un buen control de rotación en los sistemas automatizados de ensamblaje de PCB marca la diferencia para una correcta colocación de los componentes, lo cual afecta finalmente a la cantidad de placas válidas que salen de la línea. Algunas investigaciones recientes han demostrado que un mejor control de rotación reduce considerablemente los defectos, lo que se traduce en mayores rendimientos y productos con un desempeño superior en general. Cuando los componentes no están orientados correctamente durante el ensamblaje, es posible que circuitos completos fallen o funcionen de manera impredecible más adelante. Por eso, los sistemas modernos automatizados incorporan estos controles avanzados de rotación actualmente. Ayudan a mantener la producción funcionando sin problemas, evitando errores similares a los que afectan a los métodos manuales antiguos, especialmente cuando se trabaja con pequeñas piezas de montaje superficial que requieren posicionamiento exacto.

Elegir Según la Escalabilidad de Producción

Prototipado de Bajo Volumen: Cuándo lo Manual Tiene Sentido

Para pequeñas series de prototipos, las máquinas manuales de pick and place suelen funcionar muy bien porque no son costosas y pueden manejar todo tipo de tareas diferentes. Lo que las hace ideales para las primeras etapas del desarrollo de productos es la sencillez con la que se pueden ajustar los diseños sin tener que reescribir desde cero programas complejos. Muchos propietarios de pequeñas empresas adoran estas configuraciones porque responden rápidamente ante cambios en las especificaciones de diseño y permiten ahorrar costos en contratación de personal adicional para el ensamblaje. Por ejemplo, una startup de tecnología wearable dependió en gran medida de técnicas manuales de colocación durante su fase de prototipo, logrando reducir significativamente sus costos iniciales y manteniendo la capacidad de probar múltiples versiones de diseño sin retrasos importantes.

La fabricación de alta velocidad exige

Fabricantes de diversos sectores siguen impulsando velocidades de producción más rápidas a medida que la competencia se intensifica en los mercados globales. La automatización de pick and place aborda directamente esta necesidad, aumentando la producción mientras reduce errores costosos durante el ensamblaje. Algunos sistemas avanzados realmente duplican lo que los trabajadores podrían manejar manualmente en el mismo período de tiempo. Lo que distingue a estas máquinas es su capacidad para adaptarse a volúmenes cambiantes de producción día a día. Una fábrica operando a plena capacidad una semana podría reducir actividades la próxima debido a cambios en el mercado, pero las líneas automatizadas mantienen la calidad del producto independientemente de las variaciones en la carga de trabajo. Esta flexibilidad explica por qué grandes plantas automotrices y fabricantes de electrónica dependen fuertemente de tales sistemas cuando cada segundo cuenta y tolerancias microscópicas determinan si los productos cumplen con las especificaciones o terminan en la basura.

Integración con Automatización Completa de Línea de Producción SMT

Cuando los fabricantes incorporan automatización en sus líneas de producción SMT, generalmente observan una mejor productividad y operaciones más fluidas día a día. La combinación de diferentes tecnologías, como equipos de pick and place, esas grandes hornos de reflujo que todos conocemos, además de varios sistemas de inspección, crea algo bastante cercano a una fábrica completamente automatizada. La mayoría dirá que cuando todo funciona correctamente en conjunto, todo el proceso de ensamblaje se optimiza en general. La calidad tiende a mejorar mientras los tiempos de ciclo se reducen considerablemente. Por ejemplo, tómese el caso de XYZ Electronics, que apostó fuertemente por la automatización el año pasado y vio aumentar su producción en casi un 30 % en seis meses. Por supuesto que siempre hay algunos contratiempos en el camino, pero en conjunto estos sistemas integrados sí ayudan a mantener la producción funcionando fuerte, aun cuando surja nueva tecnología cada pocos años.