Forståelse av plukk-og-plasseringsmaskiner: kjerneforskjeller

Definisjon av manuelle mot automatiserte plukk-og-plasseringsystemer

Når man sammenligner manuelle og automatiserte systemer for opptak og plassering ved PCB-tilsamling, er det en betydelig kløft mellom dem. Med manuelle systemer må arbeidere plassere hver enkelt komponent for hånd. Det krever ekte ferdigheter og mye konsentrasjon for å få ting til å bli riktig. Selvfølgelig fungerer dette godt for enkeltjobber eller små batcher, men la oss være ærlige – det er bare sakte arbeid. Folk gjør feil når de er slitne, og komponenter havner feil plassert eller feil justert. Automatiserte systemer forteller en helt annen historie. Disse oppsettene er avhengige av roboter styrt av smart programvare som utfører hele arbeidsbelastningen. Resultatet? Færre feil og mye raskere produksjonstider. Noen undersøkelser viser at disse maskinene kan øke effektiviteten i PCB-tilsamling med cirka 60 %. Det gjør automatisering ideell for masseproduksjon hvor det er viktig å få jobben gjort raskt. Manuelle metoder holder likevel stand, spesielt når selskaper trenger spesialtilpassede løsninger eller prototyper, siden de tilbyr den ekstra fleksibiliteten som maskiner noen ganger mangler.

Nøkkelenheter i automatisering av PCB-montasje

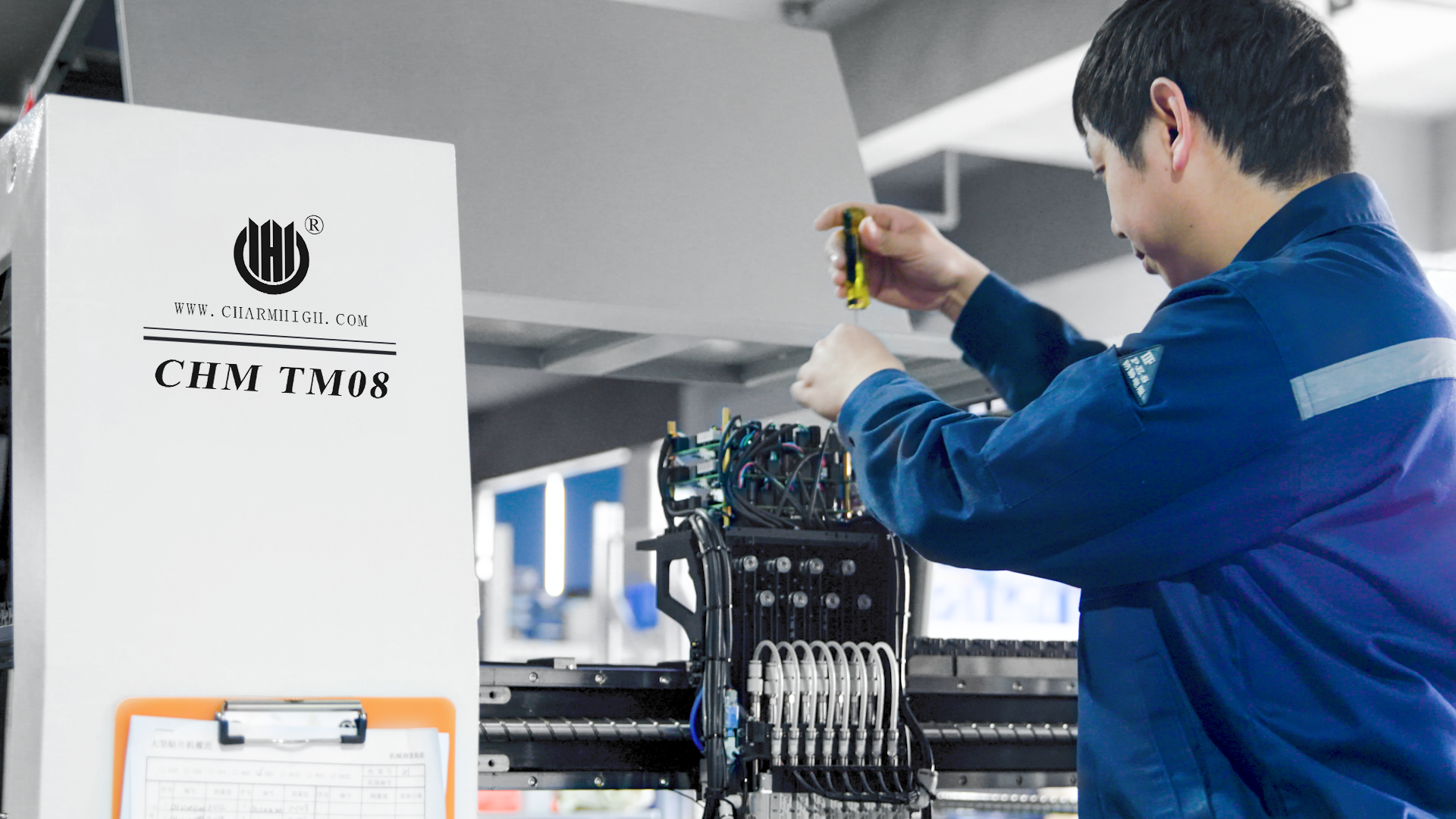

Systemer for plukk og plassering til automatisk PCB-tilsamling er avhengige av flere nøkkeldeler som fungerer i harmoni for å øke farten. I sentrum finner du tilførselsenheter som overfører komponenter til de avanserte plasseringshodene som setter alt nøyaktig der hvor det trengs på kretskortene. Hele prosessen skjer takket være transportbånd som sørger for en uavbrutt strøm av materialer. Programvaren er det som egentlig holder alt sammen, og styrer hvor hver enkelt del skal plasseres og justerer underveis hvis noe ikke ser riktig ut. Nye teknologitillegg som sporing av enkelte komponenter og analyse av data i sanntid har virkelig hevet nøyaktigheten til disse maskinene til et høyere nivå. De fungerer rett og slett så godt sammen at produsentene kan regne med konsekvente og gode resultater. En slik pålitelighet gjør disse systemene til et må-ha for enhver som er alvorlig opptatt av effektiv PCB-produksjon disse dager.

Manuell mot Automatisk: Operasjonelle Arbeidsflyter Sammenlignet

Menneskestyrt Montasje: Arbeidsflytsutfordringer

Manuelle samlebånd står overfor reelle problemer når det gjelder å opprettholde konsistens og en jevn drift fra dag til dag. Mennesker blir trøtte, ferdighetene varierer mellom arbeidere, og alle disse menneskelige faktorene fører til feil. Forskning viser at cirka en tredjedel av alle feil i montering skyldes enkel menneskelig feil. God nyhet? Det finnes måter å håndtere dette på. Bedre opplæring av personalet og arbeidsplasser som er designet med komfort i fokus, kan i stor grad bidra til å redusere slike feil. Disse endringene gjør ikke bare arbeidet lettere for arbeiderne, men holder dem også fokuserte og produktive gjennom hele arbeidsskiftene. Det må sies at manuell montering har en fordel – nemlig sin evne til å tilpasse seg og justere. Når design endres eller selskaper må produsere mindre serier, klarer menneskelige arbeidere som regel å håndtere overgangen uten større problemer. Automatiserte systemer er ikke like fleksible i slike situasjoner og krever ofte omfattende omprogrammering bare for å tilpasse små justeringer.

Effektivitet av Automatisert Pick and Place System

Plukk-og-plasseringsautomatisering har blitt avgjørende for å spare tid under elektronikkmontasje. Disse maskinene overgår rett og slett det mennesker kan gjøre når det gjelder å plassere komponenter på kretskort. De jobber seg gjennom deler mye raskere enn noen arbeider kunne klare, noe som betyr at fabrikker får montert flere produkter hver dag samtidig som de kutter ned på hvor lang tid hvert enkelt produkt tar å bygge. Når man ser på faktiske data fra produksjonslinjer, viser det seg betydelige økninger i produktivitets tall. Montagelinjer som kjører disse automatiserte systemene, oppnår regelmessig produksjonsmål som ville vært umulige med manuell arbeidskraft alene. Mange produsenter som har gått over til automatisering, rapporterer tydelige økninger i produksjonshastigheter. Det gir mening egentlig, fordi roboter ikke gjør de små feilene mennesker noen ganger gjør, og de skaper heller ikke forsinkelser mens man venter på at arbeiderne skal ta igjen etter oppgaver.

Rollen til visjonsystemer i SMT-produksjonslinjer

Visjonssystemer er avgjørende for å få mest mulig ut av SMT-produksjonslinjer, spesielt når det gjelder å sikre at de automatiserte plasseringsmaskinene fungerer korrekt. Disse systemene har i praksis smarte kameraer koblet til en ganske avansert AI-programvare som sjekker om komponentene havner der de skal og oppdager problemer raskt før de blir større problemer. Det som gjør denne teknologien så verdifull, er hvor mye den reduserer feil under produksjonen. De fleste fabrikker følger visse standarder for kvalitet innen maskinsyn, og disse systemene tilfredsstiller nøyaktig disse kravene samtidig som de sørger for at produksjonen på fabrikkens gulv går sikkert og effektivt. Når komponenter plasseres korrekt hver gang, akselereres hele produksjonsprosessen uten at kvaliteten lides, noe som er svært viktig i dagens konkurransedyktige elektronikkindustri der etterspørselen aldri virker å avta.

Ved å undersøke disse operasjonelle arbeidsflytene, kan vi forstå de nyanserte fordeler og utfordringer hver system stiller opp. Uansett om man velger fleksibiliteten i manuelle systemer for å oppfylle spesialtilpassede produksjonsbehov eller utnyttelsen av effektiviteten fra automatiserte prosesser, er det avgjørende å justere produsjonsegne til å møte de utviklende kravene fra bransjen.

Nøyaktighet og fart i PCB-montasje

Nøyaktighetsmål: Manuell mot robotbasert plassering

Når det gjelder PCB-tilsamling, betyr det mye for hvor godt det ferdige produktet fungerer at ting blir gjort riktig. Personer som utfører tilsamlingen manuelt, pleier å gjøre feil av og til. Nøyaktigheten varierer ganske mye avhengig av hvor slitne de er, hvilke ferdigheter de har med seg til jobben, og rett og slett menneskelig feil. Industridata viser også noe interessant her. Robotene kan plassere komponenter med over 99 % nøyaktighet i de fleste tilfellene, mens manuelle metoder sjeldent oppnår slike tall konsistent. Forskjellen blir virkelig merkbar, fordi små feil under tilsamlingen kan føre til store problemer senere når elektronikken faktisk må fungere ordentlig. Derfor stoler mange produsenter nå stort sett på robotiserte systemer for plassering av komponenter. Disse maskinene reduserer feil og defekter, noe som gir mening hvis selskaper ønsker å opprettholde kvalitetsstandarder gjennom hele produksjonsløpene.

Behandling av minityper komponenter (f.eks., 0201 motstandere)

Den nåværende trenden mot mindre elektronikk fører med seg ekte hodebry når man jobber med små deler, spesielt for enhver som forsøker å sette dem sammen manuelt. Ta for eksempel de små 0201-motstandene, de er så små at selv den minste plasseringen under montering kan ødelegge en hel kretskort. Det er her automasjon kommer inn med sine fine maskiner. Plukk-og-plasseringsmaskiner utstyrt med kameraer med høy oppløsning gjør det som menneskelige fingre enkeltvis ikke klarer i denne skalaen. For industrier som driver grenseoverskridende miniatyrisering som produsenter av smartphones eller produsenter av kompakt telekommunikasjonsutstyr, er disse automatiserte løsningene nesten uunnværlige. Uten dem ville risikoen for kostbare feil fra manuell montering vært langt for høy til å være akseptabel i dagens konkurransesituasjon.

Effekten av rotasjonskontroll på utbytterater

Å få rotasjonskontrollen rett i automatiserte PCB-monteringsystemer gjør all verdens forskjell for korrekt komponentplassering, noe som til slutt påvirker hvor mange gode plater som kommer ut fra linjen. Noe nylig forskning viste at bedre rotasjonskontroll reduserer betydelig antall feil, noe som betyr høyere utbytte og bedre ytende produkter totalt sett. Når komponenter ikke er riktig orientert under montering, kan hele kretser feile eller oppføre seg uforutsigbart senere. Derfor integrerer moderne automatiserte systemer disse avanserte rotasjonskontrollene i dag. De hjelper med å holde produksjonen i gang jevnt uten de feilene som plager eldre manuelle monteringsmetoder, spesielt når det gjelder mikroskopiske overflatemonterte deler som krever nøyaktig plassering.

Velg Utifra Produksjonsskalering

Lavvolumsprototyping: Når Manuelt Er Meningsfullt

For små produksjonsløp med prototyper fungerer manuelle plasseringsmaskiner vanligvis veldig bra fordi de ikke koster mye og klarer mange forskjellige oppgaver. Det som gjør dem så gode i starten av produktutviklingen er hvor enkelt det er å justere på designene uten å måtte skrive hele programmer på nytt. Mange små bedriftseiere liker disse oppsettene fordi de er raske til å tilpasse seg endringer i designspesifikasjoner og sparer penger på å ansette ekstra folk til monteringsarbeid. Ta for eksempel en startup innen bårbare teknologier. De satset stort på manuelle plasseringsteknikker i prototyping-fasen og opplevde at oppstartsutgiftene sank betraktelig, mens de fortsatt kunne teste flere designvarianter uten store forsinkelser.

Høyhastighetsproduksjon krav

Produsenter i ulike sektorer fortsetter å presse for raskere produksjonshastigheter ettersom konkurransen øker på globale markeder. Automasjon innen plukk og plassering møter dette behovet direkte, øker produksjonen og reduserer kostbare feil under samlingen. Noen avanserte systemer klarer faktisk å doble det arbeidsmengden arbeidere kunne håndtere manuelt innen samme tidsramme. Det som skiller disse maskinene ut, er deres evne til å justere seg etter skiftende produksjonsvolumer fra dag til dag. En fabrikk som kjører i full kapasitet en uke kan måtte redusere produksjonen neste uke på grunn av markedsendringer, men automatiserte linjer opprettholder produktkvaliteten uavhengig av endringer i arbeidsbelastningen. Denne fleksibiliteten forklarer hvorfor store bilfabrikker og elektronikkmprodusenter stoler stort på slike systemer når hvert sekund teller og mikroskopiske toleranser avgjør om produktene oppfyller spesifikasjonene eller havner på søppelplassen.

Integrering med fullstendig SMT-produksjonslinjeautomatisering

Når produsenter introduserer automasjon i sine SMT-produksjonslinjer, oppnår de som regel bedre produktivitet og jevnere drift fra dag til dag. Kombinasjonen av ulike teknologier som plasseringsutstyr, de store reflow-ovnene vi alle kjenner til, samt ulike inspeksjonssystemer, skaper noe som ligner på en fullt automatisert fabrikkhall. De fleste vil fortelle deg at når alt fungerer godt sammen, blir hele monteringsprosessen optimalisert gjennomgående. Kvaliteten forbedres som oftest, mens syklustidene reduseres betraktelig. Ta for eksempel XYZ Electronics, som satte fullt inn på automasjon i fjor og så produksjonen øke med nesten 30 % innen seks måneder. Selvfølgelig er det alltid noen småproblemer underveis, men integrerte systemer bidrar til å holde produksjonen stabil, selv når ny teknologi kommer på markedet hvert par år.