Rozumienie maszyn do pobierania i umieszczania: podstawowe różnice

Definiowanie ręcznych w porównaniu z zautomatyzowanymi systemami pobierania i umieszczania

W przypadku porównania systemów montażu PCB typu manualnego i automatycznego występuje między nimi znaczna różnica. W systemach manualnych pracownicy muszą ręcznie umieszczać każdy pojedynczy element. Wymaga to rzeczywistej umiejętności i dużej koncentracji, aby wszystko wykonać poprawnie. Oczywiście, taka metoda dobrze sprawdza się przy jednorazowych zleceniach lub małych partiach, jednak trzeba przyznać, że jest po prostu wolna. Ludzie popełniają błędy, gdy są zmęczeni, co prowadzi do nieprawidłowego ustawienia lub nieprawidłowego położenia elementów. Systemy automatyczne prezentują zupełnie inną sytuację. Takie instalacje wykorzystują roboty kierowane inteligentnym oprogramowaniem, które wykonują całą ciężką pracę. Rezultat? Mniejsza liczba błędów i znacznie szybsze czasy produkcji. Badania wykazują, że te maszyny mogą zwiększyć efektywność montażu PCB o około 60%. Dzięki temu automatyzacja staje się idealna do dużych serii produkcyjnych, gdzie liczy się szybkość działania. Metody manualne jednak nadal mają swoje miejsce, zwłaszcza gdy przedsiębiorstwa potrzebują niestandardowych rozwiązań lub prototypów, ponieważ zapewniają one większą elastyczność, której czasami brakuje maszynom.

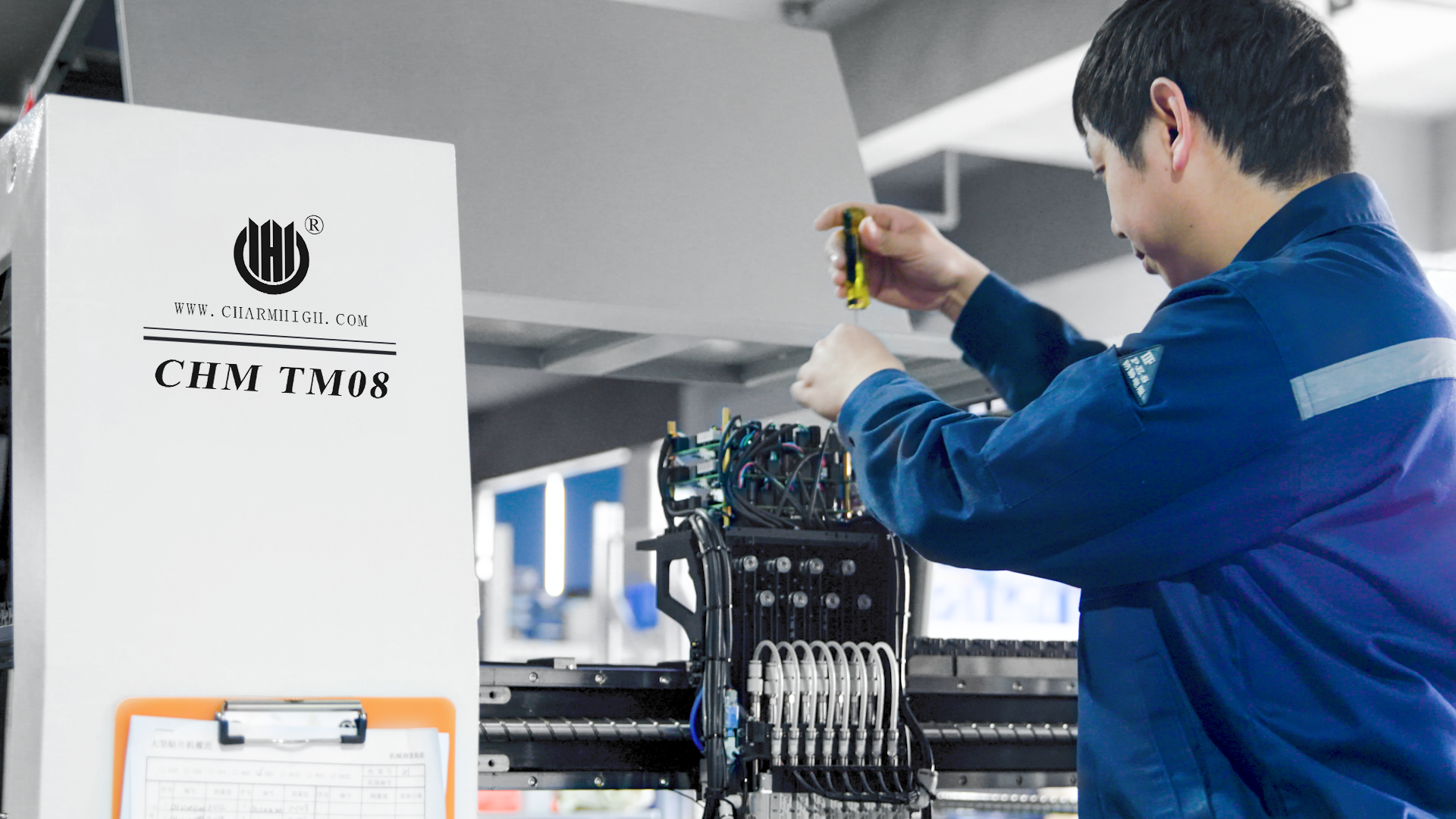

Podstawowe składniki automatyki w montażu PCB

Systemy pick-and-place do zautomatyzowanej produkcji PCB polegają na wielu kluczowych elementach, które współpracują ze sobą, aby przyspieszyć cały proces. W ich centrum znajdują się podajniki, które przekazują komponenty do tych nowoczesnych głowic montażowych, umieszczających wszystkie elementy dokładnie tam, gdzie są potrzebne na płytkach drukowanych. Cały proces umożliwiają taśmy transportowe, które zapewniają nieprzerwany przepływ materiałów. Jednak to oprogramowanie jest właściwie tym, co wszystko spaja, kierując każdy element w odpowiednie miejsce i dokonując korekt w locie, gdy coś wygląda nieprawidłowo. Nowe technologie, takie jak śledzenie poszczególnych komponentów i analizowanie danych w czasie rzeczywistym, znacznie podniosły precyzję tych maszyn. Wszystko działa tak dobrze razem, że producenci mogą polegać na ciągle wysokiej jakości wynikach. Taka niezawodność czyni te systemy koniecznym wyposażeniem dla każdego, kto poważnie myśli o efektywnej produkcji PCB w dzisiejszych czasach.

Ręczne vs. Automatyczne: Porównanie Przepływów Operacyjnych

Zestawienie Napędzone Przez Człowieka: Wyzwania Przepływu Pracy

Linie montażowe obsługiwane przez ludzi napotykają realne trudności w utrzymaniu spójności i płynnego funkcjonowania z dnia na dzień. Ludzie zmęczenia, umiejętności różnią się między pracownikami, a wszystkie te elementy ludzkie prowadzą do błędów. Badania wykazują, że około jednej trzeciej wszystkich wad w montażu wynika po prostu z pomyłek ludzkich. Dobra wiadomość? Istnieją sposoby na rozwiązanie tego problemu. Lepsze szkolenia dla pracowników oraz stanowiska zaprojektowane z myślą o komforcie znacznie przyczyniają się do zmniejszenia liczby błędów. Te zmiany nie tylko ułatwiają życie pracownikom, ale także pomagają im utrzymać skupienie i wydajność przez całą zmianę. Montaż ręczny ma jednak jedną przewagę – zdolność do dostosowania się i elastyczności. Kiedy zmieniają się projekty lub firmy potrzebują produkcji mniejszych partii, pracownicy potrafią zwykle szybko zaadaptować się do zmian bez większych problemów. Systemy zautomatyzowane nie są tak elastyczne w takich sytuacjach i często wymagają dużych zmian programistycznych, by jedynie wpasować się w drobne korekty.

Efektywność automatycznego systemu pobierania i umieszczania

Automatyzacja typu pick and place stała się nieodzowna przy oszczędzaniu czasu podczas prac montażowych w elektronice. Te maszyny po prostu przewyższają możliwości człowieka w kwestii umieszczania elementów na płytkach drukowanych. Montują części znacznie szybciej niż każdy pracownik, co oznacza, że fabryki mogą produkować więcej urządzeń dziennie, jednocześnie skracając czas potrzebny na zmontowanie każdego produktu. Analiza rzeczywistych danych z hali produkcyjnej pokazuje wyraźne wzrosty wydajności. Linie montażowe wykorzystujące te systemy automatycznie osiągają poziomy produkcji, które byłyby niemożliwe przy zastosowaniu wyłącznie pracy ręcznej. Wielu producentów, którzy przełączyli się na automatyzację, zauważa wyraźny wzrost wydajności. Co zresztą jest zrozumiałe, ponieważ roboty nie popełniają drobnych błędów, na które czasem narażeni są ludzie, ani nie powodują opóźnień wynikających z oczekiwania, aż pracownicy nadgonią tempo między zadaniami.

Rola systemów widzenia w linii produkcji SMT

Systemy wizyjne są nieodzowne, aby w pełni wykorzystać możliwości linii produkcyjnych SMT, zwłaszcza jeśli chodzi o prawidłowe funkcjonowanie automatycznych maszyn do pobierania i umieszczania elementów. Te systemy wykorzystują inteligentne kamery w połączeniu z zaawansowanym oprogramowaniem AI, które sprawdzają, czy elementy zostały poprawnie umieszczone, oraz szybko wykrywają potencjalne problemy, zanim staną się poważniejszymi kwestiami. Wartość tej technologii wynika z tego, jak bardzo zmniejsza ona liczbę błędów podczas produkcji. Większość fabryk kieruje się określonymi standardami jakości systemów wizyjnych, a te rozwiązania spełniają te wymagania, jednocześnie zapewniając płynne funkcjonowanie na linii produkcyjnej. Gdy elementy są zawsze prawidłowo montowane, cały proces produkcji przyspiesza, nie naruszając jakości, co ma kluczowe znaczenie na dzisiejszym konkurencyjnym rynku elektronicznym, gdzie popyt nigdy nie słabnie.

Przez badanie tych przepływów operacyjnych możemy docenić subtelne korzyści i wyzwania, jakie każda z systemów oferuje. Czy wybór spocznie na elastyczności ręcznych systemów w celu spełnienia indywidualnych potrzeb produkcyjnych, czy wykorzystaniu efektywności procesów zautomatyzowanych, pozostaje kluczowe dopasowanie pojemności produkcyjnych do zmieniających się potrzeb branży.

Precyzja i szybkość w montażu PCB

Wskaźniki dokładności: ręczne vs. robocie umieszczanie

W przypadku montażu PCB poprawne wykonanie wszystkich elementów ma ogromne znaczenie dla właściwego działania gotowego produktu. Osoby wykonujące montaż ręcznie czasami popełniają błędy. Ich dokładność znacznie się zmienia w zależności od zmęczenia, umiejętności, jakimi posiadają, oraz zwyczajnego ludzkiego błędu. Dane branżowe pokazują również ciekawą tendencję. Roboty mogą umieszczać komponenty z dokładnością powyżej 99% w większości przypadków, podczas gdy metody ręczne rzadko osiągają takie wyniki w sposób ciągły. Różnica naprawdę się sumuje, ponieważ drobne błędy podczas montażu mogą prowadzić do poważnych problemów w późniejszym etapie, gdy elektronika musi poprawnie działać. Dlatego wiele producentów obecnie w dużym stopniu polega na systemach robotycznych do umieszczania komponentów. Maszyny te zmniejszają liczbę błędów i wad, co ma sens, jeśli firmy chcą utrzymać wysokie standardy jakości w całym procesie produkcji.

Obsługa zminiaturyzowanych elementów (np. rezystory 0201)

Trwający trend w kierunku mniejszej elektroniki sprawia spore kłopoty przy pracy z drobnymi elementami, zwłaszcza dla osób próbujących montować je ręcznie. Weźmy na przykład te maleńkie oporniki 0201 – są tak małe, że nawet najmniejsze ich przesunięcie podczas montażu może zniszczyć całą płytę obwodu. Tu właśnie pojawia się automatyzacja z swoją wysokotechnologiczną maszynerią. Maszyny do montażu typu pick-and-place wyposażone w kamery o wysokiej rozdzielczości wykonują zadania, które ludzkie palce po prostu nie są w stanie wykonać w takiej skali. Dla branż posuwających się do granic miniaturyzacji, takich jak producenci smartfonów czy wytwórcy kompaktowego sprzętu telekomunikacyjnego, te zautomatyzowane rozwiązania są praktycznie nieodzowne. Bez nich ryzyko kosztownych błędów wynikających z ręcznego montażu byłoby zbyt duże, by można je było tolerować na dzisiejszym konkurencyjnym rynku.

Wpływ sterowania obrotem na wskaźniki wydajności

Dobrze skontrolowana rotacja w zautomatyzowanych systemach montażu PCB ma ogromny wpływ na precyzyjne umieszczanie komponentów, co ostatecznie wpływa na liczbę poprawnie wyprodukowanych płytek. Ostatnie badania wykazały, że lepsza kontrola rotacji znacznie zmniejsza liczbę wad, co przekłada się na wyższą jakość wydajności produktu końcowego. Gdy komponenty nie są prawidłowo zorientowane podczas montażu, całe obwody mogą ulec awarii lub zachowywać się niestabilnie w późniejszym etapie użytkowania. Dlatego współczesne systemy zautomatyzowane są wyposażane w zaawansowane systemy kontroli rotacji. Pozwalają one utrzymać płynność produkcji i uniknąć błędów typowych dla starszych metod montażu ręcznego, szczególnie przy bardzo małych elementach SMD wymagających dokładnego pozycjonowania.

Wybieranie na podstawie skalowalności produkcji

Prototypowanie niskich objętości: Kiedy ręczne ma sens

W przypadku małoskalowych produkcji prototypowych maszyny do montażu ręcznego często sprawdzają się doskonale, ponieważ nie są zbyt kosztowne i radzą sobie z różnorodnymi zadaniami. To, co czyni je tak przydatnymi na etapie wczesnego rozwoju produktu, to prostota modyfikacji projektu bez konieczności od podstawowego przepisywania skomplikowanych programów. Wiele małych firm ceni sobie takie konfiguracje, ponieważ umożliwiają szybką reakcję na zmiany specyfikacji projektowych i pozwalają zaoszczędzić na kosztach zatrudniania dodatkowych pracowników do prac montażowych. Weźmy na przykład jedną startupową firmę zajmującą się technologią noszoną. W fazie prototypowania mocno polegała na technikach montażu ręcznego, co znacząco obniżyło koszty początkowe, pozwalając jednocześnie na testowanie wielu wersji projektu bez poważnych opóźnień.

Wysokość Wymagań Produkcji

Producenci z różnych sektorów stale dążą do zwiększenia prędkości produkcji, ponieważ konkurencja na globalnych rynkach się nasila. Automatyka typu pick and place stanowi bezpośrednim rozwiązaniem tego problemu, zwiększając wydajność i ograniczając kosztowne błędy podczas montażu. Niektóre zaawansowane systemy potrafią nawet podwoić to, co pracownicy mogli osiągnąć ręcznie w tym samym czasie. To, co odróżnia te maszyny, to ich zdolność dostosowywania się do zmieniających się objętości produkcji z dnia na dzień. Fabryka pracująca na pełnych obrotach w jednym tygodniu może następnego tygodnia zmniejszyć skalę produkcji w związku ze zmianami na rynku, ale linie automatyczne utrzymują jakość produktu niezależnie od zmian obciążeń. Ta elastyczność wyjaśnia, dlaczego duże zakłady samochodowe i producenci elektroniki w dużym stopniu polegają na takich systemach, gdzie każda sekunda się liczy, a mikroskopijne tolerancje decydują o tym, czy produkt spełnia specyfikacje, czy trafi na stertę złomu.

Integracja z pełną automatyką linii produkcyjnej SMT

Gdy producenci wprowadzają automatykę do swoich linii produkcyjnych SMT, zazwyczaj odnotowują wzrost produktywności oraz bardziej płynny przebieg codziennych operacji. Połączenie różnych technologii, takich jak maszyny do montażu elementów, duże piece reflokowe, znane wszystkim, oraz różnorodne systemy inspekcyjne, tworzy coś, co dość blisko przypomina w pełni zautomatyzowaną produkcję. Większość ludzi powie Ci, że gdy wszystko działa sprawnie razem, cały proces montażu zostaje zoptymalizowany na całej linii. Jakość ulega poprawie, a czasy cyklu znacznie się skracają. Weźmy na przykład firmę XYZ Electronics – zainwestowali w pełną automatykę w zeszłym roku i w ciągu sześciu miesięcy zauważyli wzrost produkcji o niemal 30%. Oczywiście zawsze pojawiają się pewne problemy w trakcie wdrażania, jednak ogólnie rzecz biorąc, te zintegrowane systemy pomagają utrzymać stabilną produkcję, nawet w miarę pojawiania się nowych technologii co kilka paru lat.