Pick-and-Place-Maschinen verstehen: Kernunterschiede

Definition von manuellen im Vergleich zu automatisierten Pick-and-Place-Systemen

Beim Vergleich von manuellen mit automatisierten Pick-and-Place-Systemen für die Leiterplattenbestückung besteht zwischen beiden ein deutlicher Unterschied. Bei manuellen Systemen müssen die Arbeiter jedes einzelne Bauteil per Hand positionieren. Es bedarf echter Fähigkeiten und großer Konzentration, um alles korrekt zu platzieren. Sicher, dies funktioniert gut für Einzelanfertigungen oder kleine Stückzahlen, aber man muss sich eingestehen – es ist einfach langsam. Wenn Menschen müde sind, passieren Fehler, und Bauteile werden falsch platziert oder nicht ausgerichtet. Automatisierte Systeme erzählen eine völlig andere Geschichte. Diese Anlagen nutzen Roboter, die von intelligenten Softwarelösungen gesteuert werden und die gesamte Arbeit übernehmen. Das Ergebnis? Weniger Fehler und deutlich schnellere Produktionszeiten. Studien zeigen, dass solche Maschinen die Effizienz bei der Leiterplattenbestückung um etwa 60 % steigern können. Somit eignet sich die Automatisierung ideal für Massenproduktionen, bei denen es vor allem auf Geschwindigkeit ankommt. Manuelle Methoden haben dennoch Bestand, insbesondere wenn Unternehmen individuelle Bauformen oder Prototypen benötigen, da sie jene zusätzliche Flexibilität bieten, die Maschinen manchmal vermissen lassen.

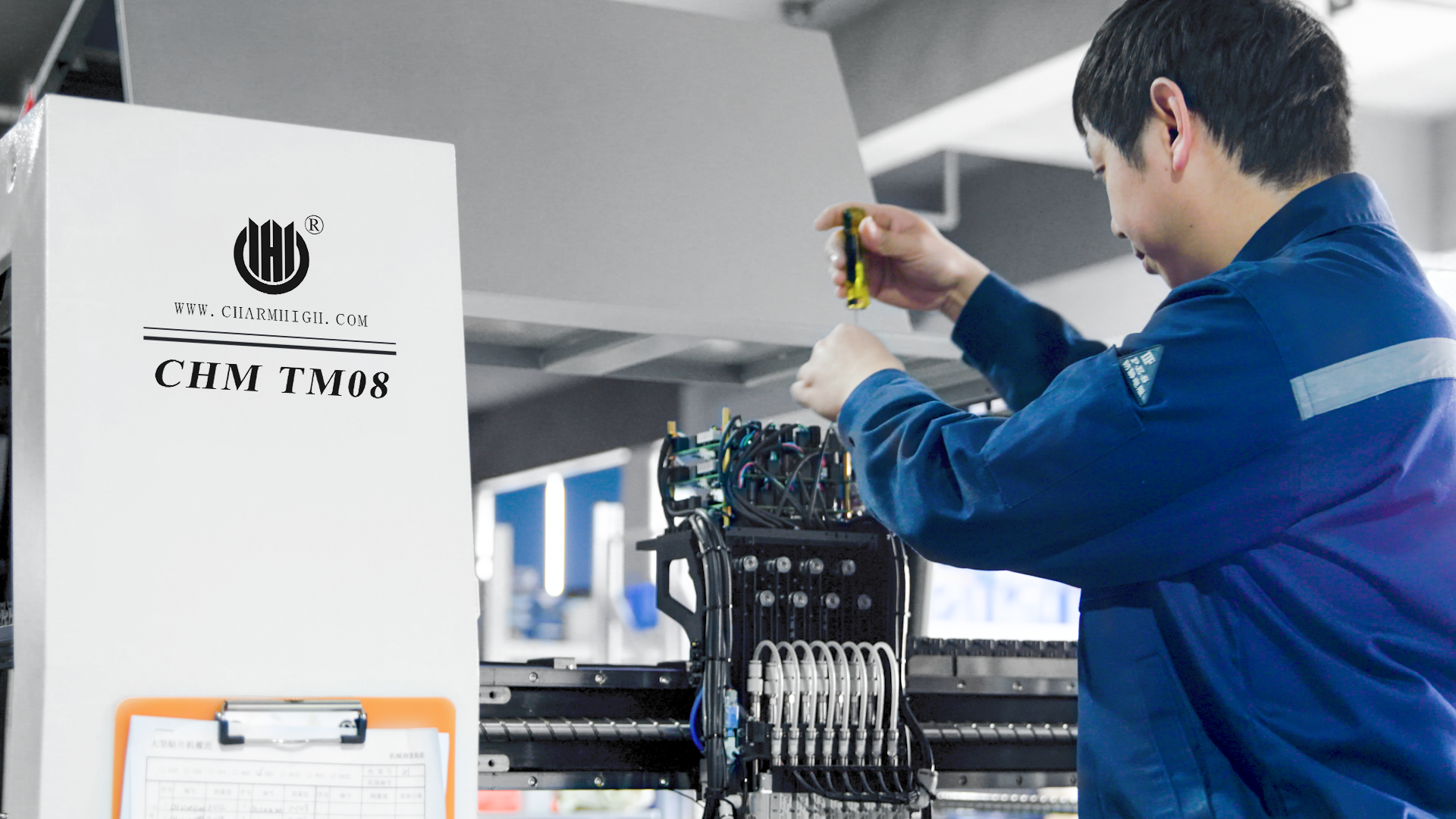

Schlüsselkomponenten der Automatisierung bei der PCB-Bauteilfertigung

Pick-and-Place-Systeme für die automatisierte Leiterplattenbestückung sind darauf angewiesen, dass mehrere entscheidende Komponenten harmonisch zusammenarbeiten, um den Prozess zu beschleunigen. Im Kern befinden sich dabei die Zuführeinheiten, die die Bauteile an die hochpräzisen Bestückköpfe weitergeben, welche die Teile exakt an den vorgesehenen Stellen auf den Leiterplatten platzieren. Die gesamte Prozesskette wird durch Förderbänder ermöglicht, die dafür sorgen, dass die Materialien ohne Unterbrechung weiterfließen. Dennoch ist es letztendlich die Software, die alles zusammenhält, indem sie steuert, wohin jedes Bauteil gehört, und flexibel Anpassungen vornimmt, sobald etwas nicht korrekt erscheint. Neue technische Ergänzungen wie das Verfolgen einzelner Bauteile und die Echtzeitanalyse von Daten haben diese Maschinen auf ein komplett neues Niveau an Präzision gebracht. Sie funktionieren einfach so effizient zusammen, dass Hersteller sich auf konstant hohe Qualitätsstandards verlassen können. Eine solche Zuverlässigkeit macht diese Systeme heutzutage unverzichtbar für jeden, der ernsthaft eine effiziente Leiterplattenfertigung betreiben möchte.

Manuell vs. Automatisiert: Vergleich der Arbeitsabläufe

Menschliches Fertigen: Herausforderungen im Workflow

Menschengeführte Montagelinien stehen bei der Aufrechterhaltung von Konsistenz und reibungslosem Betrieb vor echten Herausforderungen. Menschen werden müde, die Fähigkeiten der Mitarbeiter variieren, und all diese menschlichen Faktoren führen zu Fehlern. Studien zeigen, dass etwa ein Drittel aller Montagefehler auf einfache menschliche Fehler zurückgeht. Die gute Nachricht: Es gibt Lösungsansätze. Bessere Schulungen für das Personal sowie Arbeitsplätze, die mit Komfort im Blick konzipiert wurden, tragen erheblich dazu bei, solche Fehler zu reduzieren. Solche Verbesserungen machen das Arbeitsleben nicht nur einfacher für die Mitarbeiter, sondern halten sie auch während ihrer Schichten konzentriert und produktiv. Die manuelle Montage hat dennoch einen Vorteil: ihre Anpassungsfähigkeit. Wenn sich Designs ändern oder Unternehmen kleinere Stückzahlen produzieren müssen, können menschliche Arbeiter in der Regel problemlos mit solchen Veränderungen umgehen. Automatisierte Systeme sind in solchen Fällen nicht so flexibel und erfordern oft umfangreiche Neuprogrammierungen, um auch nur geringfügige Anpassungen umzusetzen.

Effizienz von automatisierten Pick-and-Place-Systemen

Das Automatisieren von Pick-and-Place-Prozessen ist unverzichtbar geworden, um bei der Elektronikmontage Zeit zu sparen. Diese Maschinen sind schlichtweg schneller als Menschen, wenn es darum geht, Bauteile auf Leiterplatten zu platzieren. Sie bewältigen die Montage der Bauteile deutlich schneller, als es ein Mitarbeiter jemals könnte. Das bedeutet, dass Fabriken täglich mehr Produkte zusammenbauen können und die Bauzeit pro Artikel reduziert wird. Ein Blick auf reale Daten von der Produktionsfläche zeigt deutliche Steigerungen bei Produktivitätszahlen. Montagelinien, die solche automatisierten Systeme einsetzen, erreichen regelmäßig Produktionsziele, die mit manueller Arbeit allein nicht möglich wären. Viele Hersteller, die auf Automatisierung umgestiegen sind, berichten von spürbaren Steigerungen der Ausbringungsraten. Das ist auch logisch, denn Roboter begehen nicht diese kleinen Fehler, die Menschen manchmal machen, und sie verursachen auch keine Verzögerungen, weil keine Mitarbeiter zwischen den Arbeitsgängen nachkommen müssen.

Rolle von Visionssystemen in SMT-Fertigungslinien

Visionsysteme sind entscheidend, um das Maximum aus SMT-Produktionslinien herauszuholen, insbesondere wenn es darum geht, sicherzustellen, dass automatisierte Bestückungsmaschinen ordnungsgemäß funktionieren. Diese Systeme verfügen im Grunde über intelligente Kameras, die mit ziemlich leistungsstarker KI-Software kombiniert sind und überprüfen, ob Bauteile dort landen, wo sie hingehören, und erkennen Probleme schnell, bevor sie zu größeren Störungen werden. Was diese Technologie so wertvoll macht, ist die Tatsache, wie stark sie Fehler während des Produktionsprozesses reduziert. Die meisten Fabriken folgen bestimmten Standards für die Qualität von Maschinenvison; diese Systeme erfüllen genau diese Anforderungen und sorgen gleichzeitig für einen reibungslosen Betrieb auf der Produktionsfläche. Wenn Bauteile jedes Mal korrekt positioniert werden, beschleunigt sich der gesamte Produktionsprozess, ohne dass die Qualität darunter leidet – was in der heutigen Wettbewerbslandschaft der Elektronikbranche, in der die Nachfrage niemals nachlässt, von großer Bedeutung ist.

Durch die Untersuchung dieser Betriebsabläufe können wir die nuancierten Vorteile und Herausforderungen jedes Systems besser würdigen. Ob man sich für die Flexibilität manueller Systeme zur Erreichung individueller Fertigungsanforderungen oder für die Effizienz automatisierter Prozesse entscheidet, bleibt entscheidend, um Produktionskapazitäten mit den sich wandelnden Branchenanforderungen auszurichten.

Genauigkeit und Geschwindigkeit bei der PCB-Bauteilfertigung

Genauigkeitsmetriken: Manueller vs. Roboter-gestützter Platzierung

Bei der Bestückung von Leiterplatten kommt es darauf an, alles richtig zu machen, da dies die Funktionsweise des fertigen Produkts stark beeinflusst. Personen, die die Bestückung manuell vornehmen, neigen gelegentlich zu Fehlern. Ihre Genauigkeit schwankt erheblich, abhängig von ihrer Müdigkeit, den Fähigkeiten, die sie mitbringen, und einfachen menschlichen Fehlern. Hier zeigt sich auch eine interessante Tatsache aus der Industriedatenlage: Roboter können Bauteile in den meisten Fällen mit einer Genauigkeit von über 99 % platzieren, während manuelle Methoden selten konstant solche Werte erreichen. Der Unterschied summiert sich, denn kleine Fehler während der Bestückung können später zu großen Problemen führen, wenn die Elektronik ordnungsgemäß funktionieren muss. Aus diesem Grund verlassen sich viele Hersteller heute stark auf robotergestützte Systeme für das Platzieren von Komponenten. Diese Maschinen reduzieren Fehler und Defekte, was für Unternehmen Sinn macht, die Qualitätsstandards über ihre gesamte Produktion aufrechterhalten möchten.

Behandlung miniaturisierter Komponenten (z. B. 0201 Widerstände)

Der anhaltende Trend zu kleineren Elektronikkomponenten bereitet bei der Arbeit mit winzigen Bauteilen echte Kopfschmerzen, insbesondere für alle, die versuchen, diese per Hand zusammenzubauen. Nehmen Sie beispielsweise diese kleinen 0201-Widerstände – sie sind so klein, dass selbst die geringste Fehlstellung beim Zusammenbau eine ganze Leiterplatine unbrauchbar machen kann. Hier kommt die Automatisierung mit ihrer hochentwickelten Technik ins Spiel. Bestückautomaten mit hochauflösenden Kameras leisten Präzisionsarbeit, die menschliche Finger auf dieser Skalenebene einfach nicht bewältigen können. Für Industrien, die an den Grenzen der Miniaturisierung arbeiten – wie Smartphone-Hersteller oder Hersteller kompakter Telekommunikationsgeräte – sind diese automatisierten Lösungen praktisch unverzichtbar. Ohne sie wäre das Risiko kostspieliger Fehler durch manuelle Fertigung in der heutigen Wettbewerbslandschaft einfach zu hoch.

Auswirkung der Drehsteuerung auf Ertragsraten

Die richtige Rotationskontrolle in automatisierten PCB-Bestückungssystemen ist entscheidend für die korrekte Platzierung der Bauteile, was letztendlich beeinflusst, wie viele funktionstüchtige Leiterplatten am Ende der Produktionslinie entstehen. Eine aktuelle Studie zeigte, dass verbesserte Rotationskontrollen die Anzahl der Fehler erheblich reduzieren können, was zu höheren Ausschussraten und insgesamt besseren Produktleistungen führt. Wenn Bauteile während der Montage nicht korrekt ausgerichtet sind, können ganze Schaltkreise ausfallen oder später unvorhersehbar reagieren. Deshalb setzen moderne automatisierte Systeme heutzutage auf diese fortschrittlichen Rotationssteuerungen. Sie sorgen dafür, dass die Produktion reibungslos abläuft, ohne die Art von Fehlern, die bei älteren manuellen Montagemethoden auftreten, insbesondere bei winzigen SMD-Bauteilen, die eine exakte Positionierung erfordern.

Auswahl auf Basis der Produktions skalierbarkeit

Niedrigvolumen-Prototyping: Wann manuell sinnvoll ist

Für kleine Prototypen-Serien eignen sich manuelle Bestückungsmaschinen besonders gut, da sie nicht zu teuer sind und gleichzeitig vielfältige Aufgaben bewältigen können. Besonders vorteilhaft sind sie in der frühen Produktentwicklung, da Designanpassungen einfach vorzunehmen sind, ohne komplexe Programme neu schreiben zu müssen. Viele kleine Unternehmer schätzen diese Systeme, da sie flexibel auf geänderte Konstruktionsspezifikationen reagieren und Kosten für zusätzliche Arbeitskräfte in der Fertigung sparen. Ein Beispiel hierfür ist ein Startup im Bereich Wearable Technology. Dieses verließ sich während der Prototypenphase stark auf manuelle Bestückungstechniken und konnte dadurch deutlich Kosten senken, ohne dabei Verzögerungen hinnehmen zu müssen, und mehrere Designvarianten erfolgreich testen.

Anforderungen an Hochgeschwindigkeitsfertigung

Hersteller aus verschiedenen Branchen treiben aufgrund zunehmender Wettbewerbsintensität in den globalen Märkten die Produktionsgeschwindigkeit immer weiter voran. Automatisierte Greif- und Platziersysteme begegnen diesem Bedürfnis direkt, indem sie die Ausbringung erhöhen und gleichzeitig kostspielige Fehler während der Montage reduzieren. Einige fortschrittliche Systeme schaffen tatsächlich die doppelte Menge, verglichen mit dem, was Arbeiter manuell innerhalb desselben Zeitraums leisten könnten. Entscheidend für die Besonderheit dieser Maschinen ist ihre Fähigkeit, sich an sich täglich verändernde Produktionsmengen anzupassen. Eine Fabrik, die eine Woche lang mit voller Kapazität läuft, könnte aufgrund von Marktschwankungen in der nächsten Woche die Produktion zurückfahren, doch automatisierte Linien gewährleisten dennoch gleichbleibende Produktqualität, unabhängig von Laständerungen. Diese Flexibilität erklärt, warum große Automobilwerke und Elektronikhersteller stark auf solche Systeme vertrauen, bei denen jedes Sekunde zählt und mikroskopisch kleine Toleranzen darüber entscheiden, ob Produkte den Spezifikationen entsprechen oder am Ende doch im Schrott landen.

Integration in die vollständige SMT-Produktionslinien-Automatisierung

Wenn Hersteller Automatisierung in ihre SMT-Produktionslinien einbringen, stellen sie in der Regel eine höhere Produktivität und reibungslosere tägliche Abläufe fest. Die Kombination aus verschiedenen Technologien wie Bestückautomaten, den großen Reflow-Öfen, von denen wir alle wissen, sowie verschiedenen Inspektionssystemen erzeugt etwas, das einer vollautomatisierten Fertigungsfläche schon recht nahekommt. Die meisten Fachleute werden Ihnen sagen, dass, wenn alles ordnungsgemäß zusammenarbeitet, der gesamte Montageprozess quer durch die Bank optimiert wird. Die Qualität verbessert sich tendenziell, während die Zykluszeiten deutlich sinken. Ein Beispiel ist XYZ Electronics: Das Unternehmen setzte letztes Jahr voll auf Automatisierung und verzeichnete bereits innerhalb von sechs Monaten einen Produktionsanstieg von nahezu 30 %. Selbstverständlich gibt es auf dem Weg immer wieder Probleme, aber insgesamt helfen diese integrierten Systeme dabei, die Produktion auch bei ständig neu erscheinenden Technologien stabil laufen zu lassen.