Comprensione delle macchine di prelievo e posizionamento: differenze fondamentali

Definizione dei sistemi di prelievo e posizionamento manuali vs. automatizzati

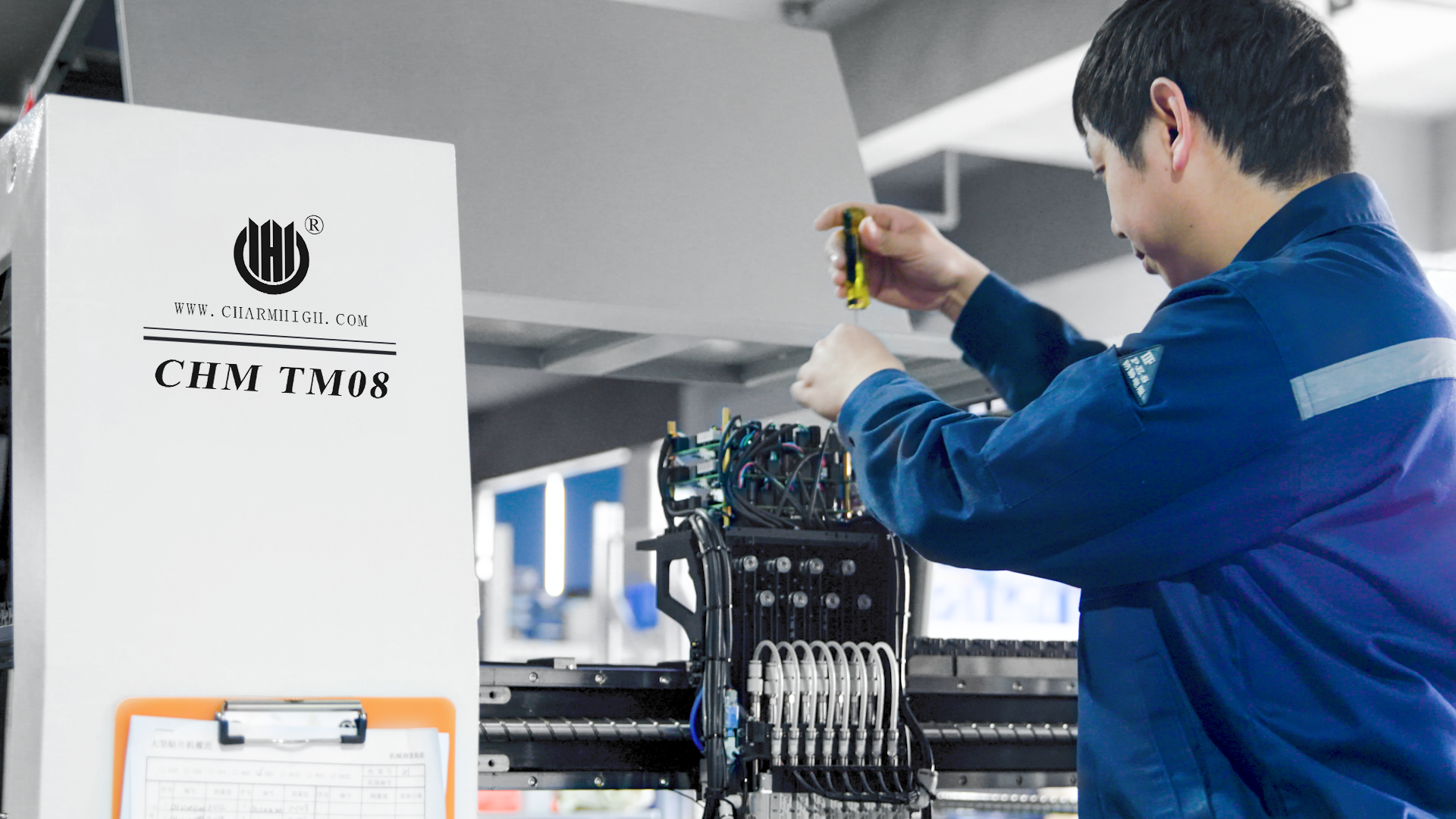

Esaminando i sistemi manuali e automatizzati per il pick and place nell'assemblaggio di PCB, si nota una notevole differenza tra i due. Nei sistemi manuali, gli operatori devono posizionare ogni singolo componente a mano. Ci vuole abilità e molta concentrazione per ottenere risultati precisi. Certo, questo metodo funziona bene per lavori unici o piccole serie, ma dobbiamo ammettere che è semplicemente lento. Le persone commettono errori quando sono stanche e i componenti possono essere posizionati in modo errato o non allineati correttamente. I sistemi automatizzati raccontano una storia completamente diversa. Queste configurazioni utilizzano robot guidati da software intelligenti per svolgere tutto il lavoro più impegnativo. Il risultato? Meno errori e tempi di produzione decisamente più rapidi. Alcune ricerche indicano che queste macchine possono aumentare l'efficienza nell'assemblaggio dei PCB di circa il 60%. Questo rende l'automazione ideale per produzioni su larga scala dove la velocità è cruciale. Tuttavia, i metodi manuali mantengono il loro valore, in particolare quando le aziende necessitano di configurazioni personalizzate o prototipi, poiché offrono un livello di flessibilità aggiuntivo che a volte le macchine non riescono a garantire.

Componenti chiave dell'automazione nell'assemblaggio di PCB

I sistemi di pick and place per l'assemblaggio automatizzato di PCB si affidano a diversi componenti chiave che lavorano in sinergia per velocizzare il processo. Al loro interno, i feeder consegnano i componenti a quelle sofisticate testine di posizionamento che collocano ogni elemento esattamente dove necessario sulle schede circuito. L'intero processo procede grazie ai nastri trasportatori che mantengono un flusso continuo di materiali senza interruzioni. Il software è ciò che in realtà tiene tutto unito, indicando dove ogni parte deve andare e facendo aggiustamenti al volo quando qualcosa non sembra corretto. Nuove integrazioni tecnologiche, come il tracciamento dei singoli componenti e l'analisi dei dati in tempo reale, hanno davvero portato queste macchine a un livello superiore di precisione. Funzionano così bene insieme che i produttori possono contare su risultati sempre di alta qualità. Questo tipo di affidabilità rende tali sistemi un must per chiunque sia seriamente intenzionato a ottenere un'efficace produzione di PCB.

Manuale vs. Automatizzato: Flussi Operativi Confrontati

Assemblaggio Guidato dall'Umano: Sfide nei Flussi Lavorativi

Le linee di assemblaggio gestite da persone affrontano problemi reali per quanto riguarda il mantenimento della coerenza e un funzionamento regolare giorno dopo giorno. Le persone si stancano, le competenze variano da lavoratore a lavoratore e tutti questi elementi umani portano a errori. Studi dimostrano che circa un terzo di tutti i difetti nell'assemblaggio è dovuto a semplici errori umani. La buona notizia? Esistono modi per affrontare questo problema. Una migliore formazione del personale e postazioni di lavoro progettate tenendo a mente il comfort contribuiscono in modo significativo a ridurre gli errori. Questi cambiamenti non solo rendono la vita più facile per i lavoratori, ma li mantengono anche concentrati e produttivi durante i loro turni. L'assemblaggio manuale ha comunque un vantaggio: la sua capacità di adattarsi e modificarsi. Quando i progetti cambiano o le aziende necessitano di produrre lotti più piccoli, i lavoratori umani riescono generalmente a gestire il passaggio senza grandi difficoltà. I sistemi automatizzati non sono altrettanto flessibili in queste situazioni, richiedendo spesso una riprogrammazione importante anche per piccole modifiche.

Efficienza del Sistema di Prelievo e Posizionamento Automatizzato

L'automazione pick and place è diventata essenziale per risparmiare tempo durante il montaggio elettronico. Queste macchine superano nettamente la capacità umana nel posizionare componenti sulle schede circuitali. Assemblano parti molto più rapidamente di quanto un operatore possa gestire, il che significa che le fabbriche riescono a montare più prodotti ogni giorno, riducendo il tempo necessario per costruire ciascun articolo. L'analisi dei dati reali raccolti sul campo mostra miglioramenti piuttosto significativi in termini di produttività. Le linee di assemblaggio che utilizzano questi sistemi automatizzati raggiungono regolarmente gli obiettivi produttivi che sarebbero impossibili da conseguire con il solo lavoro manuale. Molti produttori che hanno adottato l'automazione riportano aumenti evidenti nei tassi di produzione. In effetti, ha senso, visto che i robot non commettono quegli errori minori che talvolta fanno gli esseri umani, né causano ritardi legati al tempo necessario agli operai per recuperare tra un compito e l'altro.

Ruolo dei sistemi di visione nelle linee di produzione SMT

I sistemi di visione sono essenziali per ottenere il massimo dalle linee di produzione SMT, soprattutto per garantire il corretto funzionamento delle macchine automatiche per il pick and place. Questi sistemi sono fondamentalmente costituiti da telecamere intelligenti abbinati a software AI avanzati, che verificano se i componenti vengono posizionati correttamente e individuano rapidamente eventuali problemi, prima che si trasformino in inconvenienti più gravi. Il valore di questa tecnologia sta nella capacità di ridurre notevolmente gli errori durante il processo produttivo. La maggior parte delle fabbriche segue determinati standard di qualità per la visione artificiale e questi sistemi soddisfano precisamente tali requisiti, mantenendo efficiente il funzionamento dell'intera linea di produzione. Quando i componenti vengono posizionati correttamente ogni volta, l'intero processo di produzione accelera senza compromettere la qualità, un aspetto cruciale nel mercato elettronico attuale, dove la domanda non sembra mai rallentare.

Esaminando questi flussi operativi, possiamo apprezzare i benefici e le sfide nuanced che ogni sistema presenta. Sia scegliendo la flessibilità dei sistemi manuali per soddisfare esigenze di produzione personalizzate, sia sfruttando l'efficienza dei processi automatizzati rimane cruciale per allineare le capacità produttive alle crescenti esigenze dell'industria.

Precisione e velocità nell'assemblaggio di PCB

Metriche di precisione: posizionamento manuale vs. robotico

Per quanto riguarda l'assemblaggio di PCB, è molto importante eseguire correttamente le operazioni per garantire il corretto funzionamento del prodotto finito. Le persone che effettuano l'assemblaggio manualmente tendono talvolta a commettere errori. La loro precisione varia notevolmente in base alla stanchezza, alle competenze possedute e all'errore umano. I dati provenienti dal settore rivelano anche qui qualcosa di interessante. I robot riescono a posizionare i componenti con una precisione superiore al 99% nella maggior parte dei casi, mentre i metodi manuali raramente raggiungono costantemente questi livelli. La differenza diventa considerevole, poiché piccoli errori durante l'assemblaggio possono causare grossi problemi in seguito, quando l'elettronica deve effettivamente funzionare correttamente. Per questo motivo, molti produttori oggi dipendono fortemente dai sistemi robotici per il posizionamento dei componenti. Queste macchine riducono gli errori e i difetti, il che è logico se le aziende desiderano mantenere standard qualitativi costanti durante le loro produzioni.

Gestione di componenti miniaturizzati (ad esempio, resistori 0201)

La tendenza in atto verso elettroniche sempre più piccole comporta notevoli problemi quando si lavora con componenti minuscoli, in particolare per chiunque debba assemblarle manualmente. Prendiamo ad esempio quei piccoli resistori 0201: sono così piccoli che anche il minimo errore di posizionamento durante l'assemblaggio può rovinare un'intera scheda circuitale. È qui che entra in gioco l'automazione con le sue sofisticate apparecchiature. Le macchine pick-and-place dotate di telecamere ad alta risoluzione fanno ciò che le dita umane semplicemente non riescono a gestire a questa scala. Per settori che spingono i limiti della miniaturizzazione, come i produttori di smartphone o i fabbricanti di apparecchiature di telecomunicazione compatte, queste soluzioni automatizzate sono praticamente indispensabili. Senza di esse, il rischio di errori costosi dovuti all'assemblaggio manuale sarebbe troppo elevato per essere tollerato nel mercato competitivo di oggi.

Impatto del controllo di rotazione sui tassi di resa

Avere un buon controllo della rotazione nei sistemi automatizzati di assemblaggio PCB fa tutta la differenza per una corretta posa dei componenti, il che alla fine influisce sul numero di schede funzionanti prodotte. Alcune ricerche recenti hanno dimostrato che un miglior controllo della rotazione riduce notevolmente i difetti, portando a rese più alte e a prestazioni complessive migliori dei prodotti. Quando i componenti non sono orientati correttamente durante l'assemblaggio, interi circuiti possono smettere di funzionare o comportarsi in modo imprevedibile in seguito. Per questo motivo, i moderni sistemi automatizzati integrano oggi questi avanzati controlli di rotazione. Essi aiutano a mantenere la produzione efficiente, evitando gli errori tipici dei vecchi metodi di assemblaggio manuale, soprattutto quando si lavora con piccolissime componenti SMD che richiedono un posizionamento preciso.

Scelta in base alla scalabilità della produzione

Prototipazione a basso volume: quando il manuale ha senso

Per piccole produzioni prototipali, le macchine manuali per il pick and place funzionano molto bene perché non sono costose e riescono a gestire svariate tipologie di compiti. Quello che le rende ideali per lo sviluppo iniziale del prodotto è la semplicità con cui si possono modificare i progetti, senza dover riscrivere da zero programmi complessi. Molti proprietari di piccole imprese apprezzano molto queste configurazioni perché rispondono rapidamente ai cambiamenti nelle specifiche di progetto e permettono di risparmiare sulle assunzioni di personale aggiuntivo per il montaggio. Prendiamo ad esempio una startup nel settore della wearable technology. Questa azienda ha fatto ampio affidamento su tecniche di posizionamento manuale durante la fase prototipale, riuscendo a ridurre notevolmente i costi iniziali pur continuando a testare diverse versioni del design senza subire ritardi significativi.

Richieste di produzione ad alta velocità

I produttori di vari settori continuano a spingere per velocità di produzione più elevate, man mano che la concorrenza si intensifica nei mercati globali. L'automazione pick and place affronta direttamente questa esigenza, aumentando l'output e riducendo al contempo gli errori costosi durante l'assemblaggio. Alcuni sistemi avanzati riescono effettivamente a raddoppiare la produttività che i lavoratori potrebbero gestire manualmente nello stesso lasso di tempo. Ciò che distingue queste macchine è la loro capacità di adattarsi ai cambiamenti dei volumi di produzione giorno dopo giorno. Un impianto che lavora a pieno regime una settimana potrebbe ridurre la produzione la settimana successiva a causa di variazioni di mercato, ma le linee automatizzate mantengono la qualità del prodotto indipendentemente dalle variazioni del carico di lavoro. Questa flessibilità spiega perché i principali impianti automobilistici e i produttori di elettronica fanno ampio affidamento su tali sistemi, quando ogni secondo è cruciale e le tolleranze minime determinano se i prodotti rispettano le specifiche oppure finiscono nel rottame.

Integrazione con l'Automazione della Linea di Produzione SMT Completa

Quando i produttori introducono l'automazione nelle loro linee di produzione SMT, generalmente osservano un miglioramento della produttività e un funzionamento quotidiano più fluido. La combinazione di diverse tecnologie, come i sistemi di pick and place, quelle grandi forni di reflow che tutti conosciamo, insieme a vari sistemi di ispezione, crea qualcosa di molto simile a un piano di fabbrica completamente automatizzato. La maggior parte delle persone ti dirà che quando tutto funziona insieme correttamente, l'intero processo di assemblaggio viene ottimizzato globalmente. La qualità tende a migliorare mentre i tempi di ciclo si riducono notevolmente. Prendiamo ad esempio XYZ Electronics: hanno investito completamente sull'automazione lo scorso anno e hanno visto aumentare la loro produzione del quasi 30% in sei mesi. Certo, ci sono sempre alcuni intoppi lungo il percorso, ma in generale questi sistemi integrati aiutano a mantenere la produzione efficiente, anche mentre nuove tecnologie continuano ad emergere ogni pochi anni.