การเข้าใจบทบาทของ เครื่องจักร SMT Pick and Place ในการผลิตอิเล็กทรอนิกส์ยุคใหม่

การเข้าใจการติดตั้งองค์ประกอบแบบอัตโนมัติใน SMT และผลกระทบต่อการประกอบ PCB

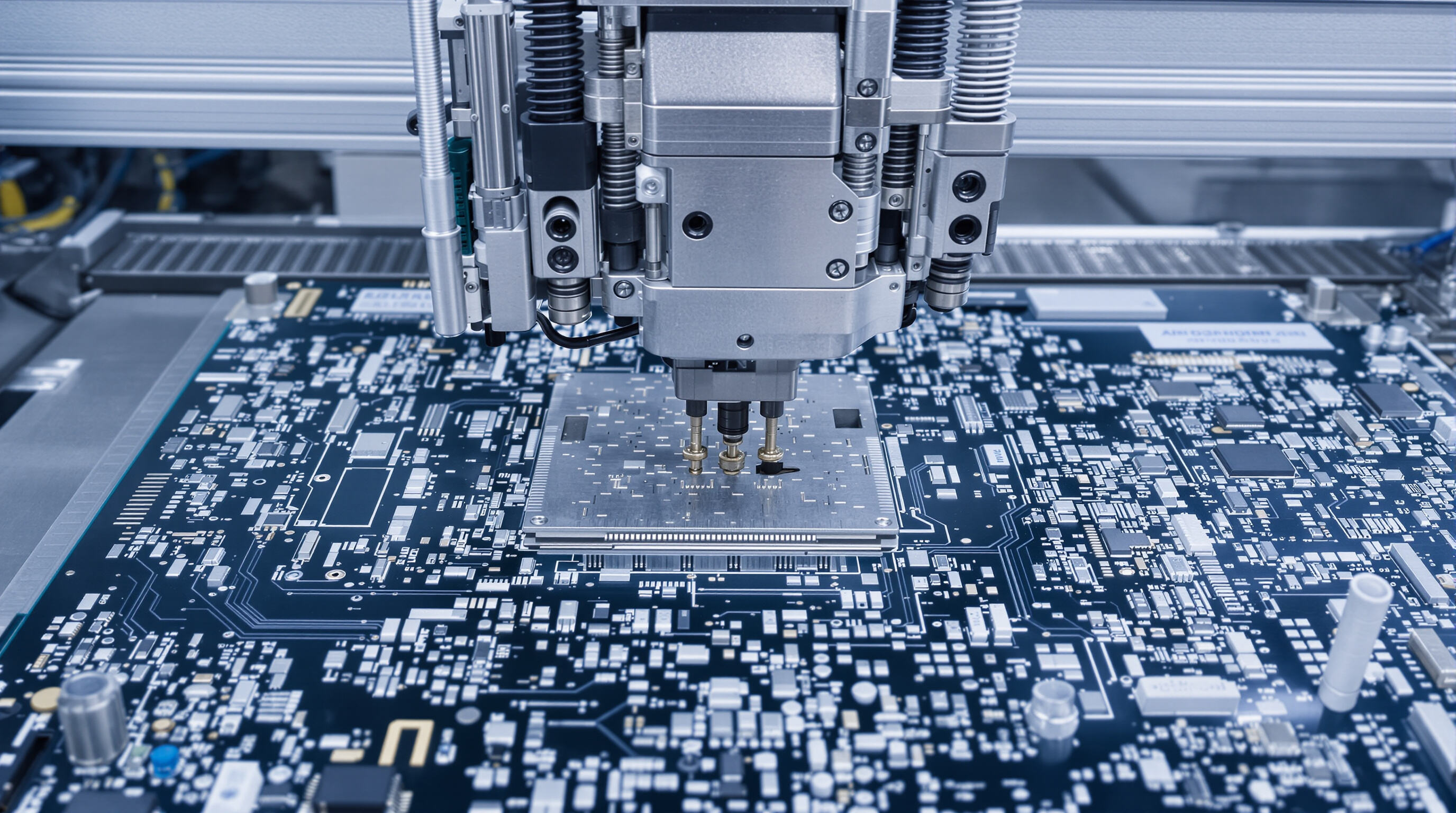

การนำเทคโนโลยีการติดตั้งชิ้นส่วนแบบอัตโนมัติผ่าน Surface Mount Technology (SMT) เข้ามาใช้ ได้เปลี่ยนวิธีการประกอบแผงวงจร (PCB) โดยทำให้สามารถติดตั้งชิ้นส่วนอิเล็กทรอนิกส์ได้แม่นยำสูงระดับไมครอน การประกอบแบบ manual จึงไม่สามารถแข่งขันได้อีกต่อไป เนื่องจากเครื่อง pick and place แบบ SMT สามารถจัดการชิ้นส่วนที่มีขนาดเล็กมาก เช่น ตัวต้านทาน (resistors) และวงจรแบบบูรณาการ (integrated circuits) ที่บางชิ้นเล็กกว่าเม็ดทรายเสียอีก พร้อมทั้งวางชิ้นส่วนเหล่านี้ลงบนแผงวงจรด้วยความเร็วที่น่าทึ่ง ผลลัพธ์ที่ได้คือ ข้อผิดพลาดจากมนุษย์ลดลงอย่างมาก ตามรายงานจากอุตสาหกรรมระบุว่ามีปัญหาการบัดกรีลดลงประมาณ 80% และสามารถออกแบบวงจรที่มีความซับซ้อนได้ ซึ่งก่อนหน้านี้เป็นไปไม่ได้เลยเนื่องจากข้อจำกัดของพื้นที่ในอุปกรณ์อิเล็กทรอนิกส์

เครื่อง pick and place SMT แบบความเร็วสูงเพิ่มประสิทธิภาพในการผลิตได้อย่างไร

ระบบ SMT ความเร็วสูงในปัจจุบันสามารถติดตั้งชิ้นส่วนได้ 25,000–50,000 ชิ้นต่อชั่วโมง ซึ่งเพิ่มความเร็วสายการผลิตได้มากกว่าการทำงานแบบ manual อย่างมาก ด้วยความสามารถในการหยิบชิ้นส่วนหลายชิ้นพร้อมกันและการจัดการลำเลียงชิ้นส่วนอัจฉริยะ ช่วยลดระยะเวลาการผลิตแต่ละรอบลง 30–50% ขณะที่ยังคงความแม่นยำในการติดตั้งที่ระดับ ±0.025 มม. ประสิทธิภาพเช่นนี้จึงช่วยให้ผลิตภัณฑ์ต่างๆ เช่น สมาร์ทโฟนไปจนถึงอุปกรณ์ทางการแพทย์ สามารถนำออกสู่ตลาดได้เร็วยิ่งขึ้น

วิวัฒนาการของเทคโนโลยี SMT ในแอปพลิเคชันอุตสาหกรรม

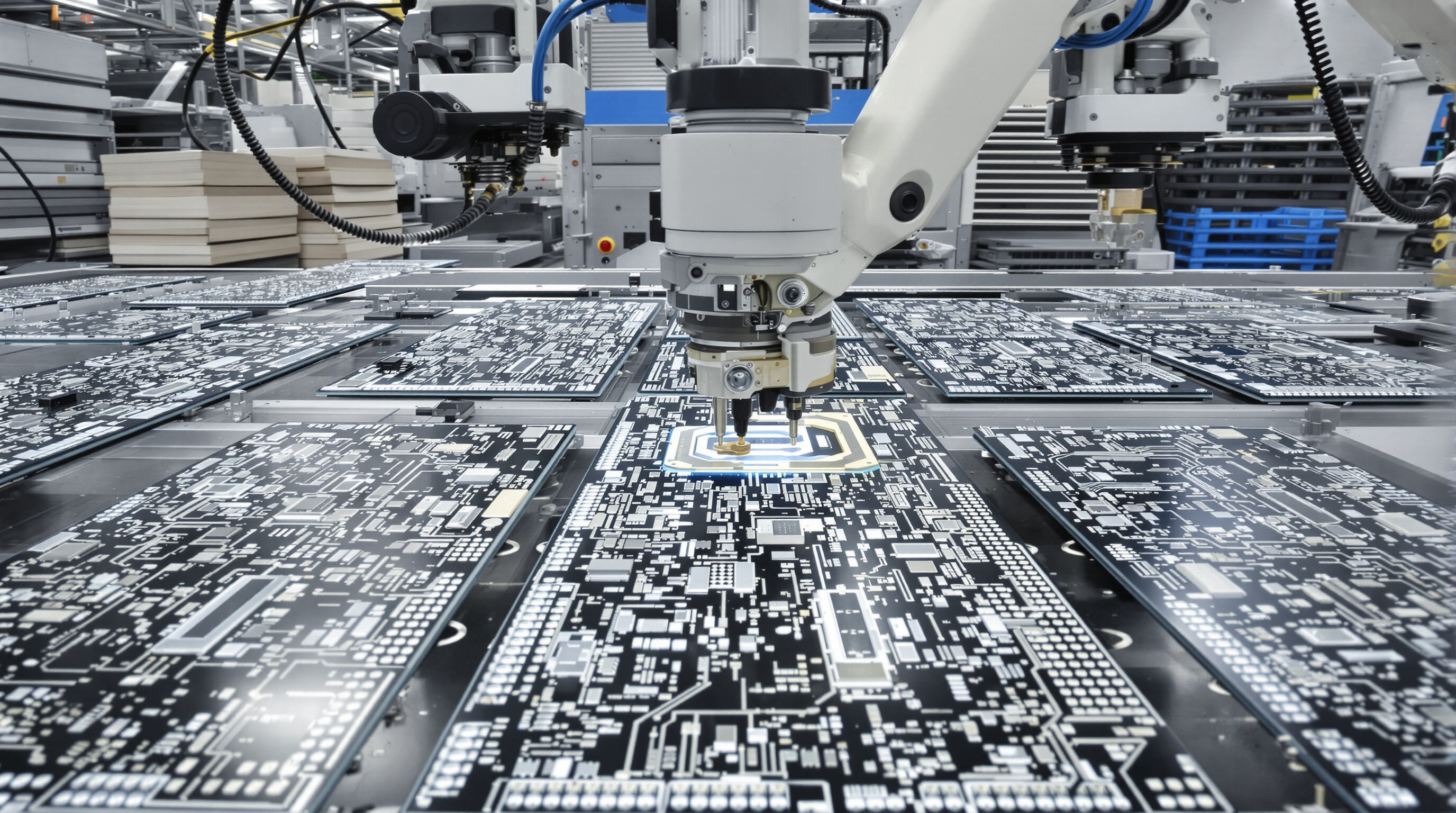

เทคโนโลยีการติดตั้งแบบ Surface Mount (SMT) ในช่วงแรกเริ่มต้นอย่างเรียบง่ายในปี 1980 ด้วยระบบอัตโนมัติพื้นฐาน แต่ปัจจุบันได้พัฒนาไปสู่ระบบอัจฉริยะที่ใช้ AI ในปัจจุบัน เครื่องจักร SMT สำหรับการหยิบและวางชิ้นส่วนรุ่นใหม่ล่าสุดมีความสามารถด้านระบบวิชั่นขั้นสูง พร้อมคุณสมบัติในการปรับเทียบค่าเองอัตโนมัติ ซึ่งสามารถปรับตัวแบบเรียลไทม์เมื่อตรวจพบความแตกต่างเล็กน้อยของชิ้นส่วนขณะทำงาน การพัฒนาที่เกิดขึ้นตลอดเวลาถือเป็นสิ่งสำคัญอย่างยิ่งต่อการผลิตชิ้นส่วนอิเล็กทรอนิกส์ที่มีความน่าเชื่อถือสูง สำหรับใช้ในรถยนต์ เครื่องบิน และอุปกรณ์ที่เชื่อมต่อต่างๆ อุตสาหกรรมเหล่านี้ไม่สามารถยอมรับข้อผิดพลาดได้มากนัก บางครั้งอาจต้องการให้มีชิ้นส่วนที่บกพร่องเพียงไม่ถึงหนึ่งชิ้นต่อการผลิตหนึ่งพันชิ้น แม้ในสภาพแวดล้อมที่ท้าทายบนพื้นโรงงาน

คุณสมบัติหลักที่กำหนดระบบ SMT สำหรับการหยิบและวางประสิทธิภาพสูง

ความแม่นยำในการผลิตอิเล็กทรอนิกส์: การบรรลุระดับความแม่นยำระดับไมครอน

เครื่องจักรสำหรับติดตั้งชิ้นส่วนแบบ Surface Mount Technology ในปัจจุบันสามารถวางชิ้นส่วนไว้ภายในระยะประมาณ 25 ไมครอนจากตำแหน่งเป้าหมาย ซึ่งเป็นความแตกต่างที่สำคัญมากเมื่อต้องจัดการกับบรรจุภัณฑ์ขนาดเล็กจิ๋วแบบ 01005 ที่มีขนาดเพียง 0.4 x 0.2 มิลลิเมตร หรือวงจรอิเล็กทรอนิกส์แบบบูรณาการที่มีระยะห่างระหว่างขาเพียง 0.3 มิลลิเมตร เครื่องจักรเหล่านี้ทำงานโดยอาศัยเซอร์โวมอเตอร์ความละเอียดสูงร่วมกับระบบวงจรป้อนกลับเพื่อรักษาความแม่นยำของตำแหน่งแม้จะทำงานที่ความเร็วสูงเกินกว่า 50,000 ชิ้นต่อชั่วโมง จากข้อมูลอุตสาหกรรมตามมาตรฐานการประกอบอิเล็กทรอนิกส์ล่าสุดที่เผยแพร่ในปี 2024 โรงงานที่ใช้ระบบขั้นสูงเหล่านี้มักจะได้อัตราผลผลิตที่ผ่านการตรวจสอบในครั้งแรกสูงถึง 99.2% สำหรับบริษัทที่ผลิตแผงวงจรในปริมาณปานกลางแต่เต็มไปด้วยชิ้นส่วนจำนวนมาก ความแม่นยำเช่นนี้ก็แปลงเป็นการประหยัดค่าใช้จ่ายที่เป็นรูปธรรมได้จริง มีผู้ผลิตบางรายรายงานว่าสามารถลดค่าใช้จ่ายในการแก้ไขงานประจำเดือนลงได้เกือบ 18,000 ดอลลาร์สหรัฐ เพียงแค่อัปเกรดอุปกรณ์ในการจัดวางชิ้นส่วน

ระบบการมองเห็นขั้นสูงและการจัดแนวแบบเรียลไทม์เพื่อการวางชิ้นส่วนที่เชื่อถือได้

ระบบการมองเห็นด้วยเครื่องจักรแบบหลายสเปกตรัมทันสมัยสามารถตรวจจับและแก้ไขข้อผิดพลาดในการวางชิ้นงานได้ภายในเวลาไม่ถึง 15 มิลลิวินาที ระบบเหล่านี้ใช้เทคนิคโทโมกราฟี 3 มิติขั้นสูงเพื่อการตรวจสอบที่ละเอียดมาก จนสามารถตรวจจับได้ละเอียดถึงประมาณ 15 ไมครอน สิ่งที่น่าประทับใจคือความสามารถของระบบเหล่านี้ในการจัดการกับปัญหาต่าง ๆ ในสภาพจริงโดยอัตโนมัติ ตัวอย่างเช่น ระบบสามารถปรับแก้การบิดงอของแผงวงจรพีซีบี (PCB) ที่อาจเกิดขึ้นได้ถึง +/- 0.2 มิลลิเมตร ซึ่งเป็นปัญหาที่มักเกิดขึ้นในกระบวนการผลิตของผู้ผลิตหลายราย ระบบยังสามารถปรับแก้ตำแหน่งที่ป้อนชิ้นงาน (feeder) ระหว่างการผลิตได้อีกด้วย จากข้อมูลล่าสุดในรายงานอุตสาหกรรม SMT ปี 2023 การใช้งานระบบนี้ช่วยลดข้อผิดพลาดในการวางชิ้นงานได้ประมาณ 42 เปอร์เซ็นต์ เมื่อเทียบกับระบบกล้องเดิมที่ใช้เพียงตัวเดียว นอกจากนี้ ผู้ผลิตเครื่องจักรรายใหญ่ยังได้รับประโยชน์อันน่าทึ่งอีกด้วย หลังจากเปลี่ยนมาใช้แนวทางแบบผสมผสานระหว่างเทคโนโลยีการจัดแนวด้วยเลเซอร์และระบบภาพ ความแม่นยำของระบบเพิ่มขึ้นสูงถึง 98.6 เปอร์เซ็นต์เมื่อทำงานกับตัวเชื่อมต่อขนาดเล็กที่มีระยะระหว่างขา (pitch) เพียง 0.25 มิลลิเมตร ซึ่งเป็นชิ้นส่วนที่มีความท้าทายสูงในการจัดวางให้ถูกต้อง

การผสานรวม AI และการวิเคราะห์เชิงทำนายใน ระบบติดตั้งชิ้นส่วน SMT (Pick and Place)

อัลกอริทึมที่เรียนรู้ด้วยตนเอง วิเคราะห์ตัวแปรการผลิตมากกว่า 120 รายการ รวมถึงอัตราการสึกหรอของหัวจ่ายและระยะเวลาการบ่มกาวยึดติด เพื่อปรับแต่งค่าการทำงานของเครื่องจักรให้เหมาะสม โรงงานที่ใช้ระบบขับเคลื่อนด้วย AI สามารถลดเวลาในการเปลี่ยนแปลงการผลิตลงได้ 37% และลดปัญหาหัวจ่ายอุดตันลง 29% (ข้อมูล Smart Manufacturing 2024) โมดูลการบำรุงรักษาเชิงทำนายสามารถคาดการณ์ความล้มเหลวของมอเตอร์ล่วงหน้าถึง 400 ชั่วโมง ช่วยลดการหยุดทำงานที่ไม่ได้วางแผนไว้ลง 68% ในแอปพลิเคชันอิเล็กทรอนิกส์ยานยนต์

ความสามารถในการขยายระบบและปรับตัวได้หลากหลาย สำหรับการจัดการประเภทชิ้นส่วนและรูปแบบ PCB ที่แตกต่างกัน

ชั้นวางฟีดเดอร์แบบโมดูลาร์สามารถจัดการชิ้นส่วนขนาด 0402 ที่มีขนาดเพียง 1 ต่อ 0.5 มิลลิเมตร และชิ้นส่วน QFN ขนาดใหญ่กว่าที่มีขนาด 45 ต่อ 45 มิลลิเมตรได้พร้อมกันทั้งหมด โดยไม่จำเป็นต้องมีการแทรกแซงด้วยตนเอง ผลจากการทดสอบบางอย่างที่ดำเนินการบนสายการผลิตแบบสองเลน พบว่าระบบเหล่านี้สามารถใช้งานได้ประมาณร้อยละ 87 แม้จะต้องสลับไปมาระหว่างแผงวงจรเซิร์ฟเวอร์แบบ 12 ชั้นที่ซับซ้อนกับชุด LED array แบบยืดหยุ่นที่จัดการยากตามที่เผยแพร่ไว้ในรายงาน High Mix Manufacturing Review เมื่อปีที่แล้ว นอกจากนี้ยังมีข้อดีอีกประการหนึ่งคือ การเปลี่ยนฟีดเดอร์ไม่จำเป็นต้องใช้เครื่องมือใด ๆ เลย ซึ่งหมายความว่าการตั้งค่าสายการผลิตใหม่ทั้งหมดใช้เวลาไม่เกิน 22 นาที ซึ่งเร็วกว่าอุปกรณุ่นเก่าประมาณสองในสามเท่าตัวตามมาตรฐานอุตสาหกรรม

เพิ่มประสิทธิภาพการผลิตสูงสุดด้วยระบบวางชิ้นส่วน SMT อัตโนมัติ

การวัดปริมาณงานและการเพิ่มประสิทธิภาพการผลิตในสาย SMT จริง

เครื่องจักรสำหรับเทคโนโลยีการติดตั้งแบบ Surface Mount รุ่นล่าสุดสามารถจัดการชิ้นส่วนได้มากกว่า 25,000 ชิ้นต่อชั่วโมงในระหว่างการผลิตจริง ในขณะที่รุ่นท็อปสามารถควบคุมข้อผิดพลาดให้อยู่ในระดับต่ำกว่า 5 ชิ้นผิดปกติจากทุกๆ ล้านชิ้นที่ติดตั้ง ตามผลการวิจัยที่เผยแพร่ในช่วงต้นปี 2024 ซึ่งทำการสำรวจ 78 สถานที่ผลิตอิเล็กทรอนิกส์ทั่วอเมริกาเหนือและยุโรป บริษัทที่อัปเกรดเป็นระบบจัดวางชิ้นส่วนรุ่นขั้นสูงเหล่านี้มีอัตราการใช้ประโยชน์และประสิทธิภาพในการผลิตเพิ่มขึ้นอย่างมาก โดยมีอัตราการปรับปรุงอยู่ที่ประมาณร้อยละ 32 เมื่อเทียบกับปีก่อนหน้า ประสิทธิภาพที่เพิ่มขึ้นนี้ยังส่งผลดีในทางปฏิบัติอีกด้วย เพราะทำให้วงจรการพัฒนาผลิตภัณฑ์สั้นลง และช่วยให้ผู้ผลิตสามารถนำแบบแผนวงจรอิเล็กทรอนิกส์ที่ซับซ้อนออกสู่ตลาดได้รวดเร็วกว่าที่เคยเป็นมา

กรณีศึกษา: เพิ่มกำลังการผลิตขึ้น 40% หลังอัปเกรดเป็นระบบจัดวางชิ้นส่วนความเร็วสูง

ผู้ผลิตชิ้นส่วนรถยนต์ขนาดกลางรายหนึ่งเห็นว่าการผลิตเพิ่มขึ้นประมาณ 40 เปอร์เซ็นต์หลังจากติดตั้งระบบเทคโนโลยีโมดูลาร์แบบ Surface Mount ที่สามารถจัดการสายการผลิตสองสายพร้อมกัน ด้วยระบบที่ใหม่นี้ พวกเขาสามารถติดตั้งชิ้นส่วนขนาดเล็กจิ๋วแบบ 0201 ที่มีขนาดเพียง 0.2 x 0.1 มิลลิเมตร พร้อมกับชิ้นส่วนแบบ QFN ขนาดใหญ่ที่มีขนาด 15 x 15 มิลลิเมตร ทั้งหมดในขั้นตอนเดียว และยังสามารถรักษายอดผลิตชิ้นงานที่ผ่านการตรวจสอบในรอบแรก (First Pass Yields) ไว้ที่ระดับใกล้เคียง 99 เปอร์เซ็นต์ สิ่งที่โดดเด่นคือวิธีการผสมผสานนี้ช่วยกำจัดการทำงานแบบ manual ที่จำเป็นเมื่อต้องจัดการกับเทคโนโลยีแผงวงจรที่แตกต่างกัน การเปลี่ยนสายการผลิตที่เคยใช้เว้นานเกือบหนึ่งชั่วโมงตอนนี้ใช้เวลาไม่ถึงสิบนาทีต่อล็อต ซึ่งสร้างความแตกต่างอย่างมากต่อการดำเนินงานในแต่ละวัน

ลดระยะเวลาการผลิต (Cycle Times) ด้วยการจัดวางตำแหน่งฟีดเดอร์และการกำหนดค่าการทำงานอัลกอริธึมอย่างมีประสิทธิภาพ

ในปัจจุบัน สายการผลิตเทคโนโลยีการติดตั้งชิ้นส่วนบนพื้นผิว (SMT) มีความอัจฉริยะมากขึ้นด้วยระบบปัญญาประดิษฐ์ที่ช่วยในการปรับตั้งค่าฟีดเดอร์อย่างมีประสิทธิภาพ ระบบอัจฉริยะเหล่านี้จะวิเคราะห์รูปแบบของแผงวงจรแบบเรียลไทม์ จัดการเวลาที่วัสดุจะมาถึงสถานีงาน และปรับเส้นทางการทำงานของเครื่องจักรระหว่างการติดตั้งชิ้นส่วนอย่างต่อเนื่อง ผลลัพธ์ที่ได้คือเครื่องจักรสามารถเคลื่อนที่ระยะทางสั้นลงระหว่างชิ้นส่วน ลดการเคลื่อนไหวที่สูญเปล่าลงได้ประมาณ 20% กระบวนการหยิบและวางชิ้นส่วนก็เกิดขึ้นอย่างรวดเร็วมาก โดยแต่ละชิ้นส่วนใช้เวลาเพียงไม่ถึง 0.08 วินาที และแม้ในขณะที่เครื่องจักรทำงานที่ความเร็วสูงสุด ระบบที่ทันสมัยเหล่านี้ยังสามารถวางชิ้นส่วนให้อยู่ในตำแหน่งที่ใกล้เคียงกับเป้าหมายได้ภายในระยะประมาณ 25 ไมครอน ระดับความแม่นยำนี้เกิดขึ้นได้ด้วยการออกแบบโครงสร้างแบบแกนพิเศษที่สามารถดูดซับแรงสั่นสะเทือนระหว่างการทำงาน ทำให้คุณภาพของแผงวงจรที่ผลิตออกมามีความสม่ำเสมอ

การประเมินมูลค่าในระยะยาวของการลงทุนในอุปกรณ์ SMT ระดับมืออาชีพ

ต้นทุนการเป็นเจ้าของตลอดอายุการใช้งานเทียบกับการประหยัดในระยะสั้น ในการเลือกเครื่อง SMT Pick and Place ที่เหมาะสม

แม้ว่าเครื่อง SMT Pick and Place มืออาชีพจะมีราคาสูงกว่าในช่วงแรก แต่โดยรวมแล้วกลับให้คุณค่าที่ดีกว่าในระยะยาว การพิจารณาจากต้นทุนการเป็นเจ้าของตลอดอายุการใช้งานนั้น จะให้ภาพที่แตกต่างออกไปจากสิ่งที่อุปกรณ์ราคาถูกกว่าเสนอไว้ เครื่องจักรที่มีราคาประหยัดมักต้องทำการปรับเทียบใหม่อยู่ตลอดเวลา ให้ผลงานที่มีข้อบกพร่องมากกว่า และใช้ไฟฟ้ามากกว่าเครื่องที่มีราคาสูงกว่า ต้นทุนที่ซ่อนอยู่เหล่านี้เมื่อรวมกันแล้วมีมูลค่าสูงมากในระยะยาว ระบบที่ผลิตเพื่ออุตสาหกรรมสามารถวางชิ้นส่วนได้อย่างแม่นยำแม้หลังจากดำเนินการไปแล้วหลายแสนรอบ โดยแทบไม่มีปัญหาการหยุดทำงานเลย ผู้ผลิตหลายรายพบว่าเครื่องเหล่านี้สามารถช่วยลดต้นทุนต่อแผงวงจรที่ประกอบเสร็จลงได้ราว 30% ภายในระยะเวลาประมาณสามปีของการใช้งาน ตัวอย่างจากโรงงานต่างๆ ทั่วประเทศยังชี้ให้เห็นว่าระยะเวลาคืนทุนเกิดขึ้นระหว่าง 18 ถึง 24 เดือน เพียงแค่เพิ่มความเร็วในการผลิตเท่านั้น

การเสื่อมค่า ค่าบำรุงรักษา และแนวทางการอัพเกรดสำหรับระบบติดตั้ง SMT แบบขั้นสูง

การออกแบบระบบแบบโมดูลาร์ช่วยให้ระบบต่างๆ รักษามูลค่าคงเหลือได้ดีกว่า เนื่องจากสามารถอัพเกรดชิ้นส่วนต่างๆ ทีละส่วนตามระยะเวลาที่เหมาะสม ทีมงานบำรุงรักษาในปัจจุบันใช้โปรโตคอลแบบทำนายล่วงหน้า (predictive protocols) ร่วมกับเซ็นเซอร์ในตัวที่สามารถตรวจจับสัญญาณการสึกหรอของชิ้นส่วนก่อนที่จะเกิดความล้มเหลวจริงๆ ผู้ผลิตส่วนใหญ่ยึดตามแผนเทคโนโลยี (technology roadmaps) ที่ทำให้อุปกรณ์ของพวกเขายังคงรองรับมาตรฐานการบรรจุภัณฑ์ใหม่ๆ ได้ผ่านการอัพเดตซอฟต์แวร์อย่างสม่ำเสมอ ซึ่งบ่อยครั้งทำให้เครื่องจักรเหล่านี้ยังคงมีความเกี่ยวข้องและใช้งานได้ดีเกินกว่า 8 ปีในหลายกรณี เมื่อบริษัทต่างๆ จัดตารางบำรุงรักษาให้มีประสิทธิภาพเหมาะสมแล้ว มักจะเห็นการลดลงของช่วงเวลาการหยุดทำงานที่ไม่คาดคิดลงได้ประมาณ 50% และแนวทางนี้ยังช่วยอย่างมากในการรักษามูลค่าโดยรวมของสินทรัพย์ตลอดอายุการใช้งาน

ความต้องการในอุตสาหกรรมที่ผลักดันให้มูลค่าในการขายต่อและผลตอบแทนจากการลงทุน (ROI) ของเครื่อง SMT ประสิทธิภาพสูงเพิ่มขึ้น

ตลาดเครื่องจักร SMT ซึ่งปัจจุบันมีมูลค่าประมาณ 13.6 พันล้านดอลลาร์ ยังคงสร้างโอกาสที่มั่นคงในตลาดเครื่องจักรใช้แล้วสำหรับเครื่องจักรที่มีความแม่นยำสูง เครื่องจักรที่สามารถควบคุมค่าการวัดความละเอียดระดับไมครอนมักจะรักษามูลค่าไว้ได้ดีในตลาดมือสอง โดยมักขายต่อได้ในราคาประมาณครึ่งถึงสามในสี่ของราคาซื้อมาเดิมหลังจากใช้งานในโรงงานมาแล้ว 5 ปี บางบริษัทยังพบว่าผลตอบแทนจากการลงทุนสูงถึง 100% ภายในเวลาเพียงสามปี เมื่อคำนึงถึงต้นทุนการดำเนินงานที่ลดลง สิ่งที่เกิดขึ้นจริงคือสิ่งที่เคยถูกมองว่าเป็นสินทรัพย์ที่เสื่อมค่า กำลังกลายเป็นการลงทุนที่เพิ่มมูลค่าขึ้นเรื่อย ๆ ในสภาพแวดล้อมการผลิตหลายประเภท

คำถามที่พบบ่อย

เทคโนโลยีการติดตั้งแบบผิวหน้า (SMT) ถูกใช้เพื่ออะไรในอุตสาหกรรมการผลิตอิเล็กทรอนิกส์

เทคโนโลยีการติดตั้งแบบผิวหน้า (SMT) ถูกใช้ในการประกอบชิ้นส่วนอิเล็กทรอนิกส์บนแผงวงจรพิมพ์ (PCBs) อย่างแม่นยำและมีประสิทธิภาพ โดยเข้ามาแทนที่การประกอบด้วยมือ เนื่องจากมีความแม่นยำและความเร็วที่เหนือกว่า

เครื่องจักรย้ายและวางชิ้นส่วน SMT ทำงานอย่างไร?

เครื่องจักรย้ายและวางชิ้นส่วน SMT จะช่วยอัตโนมัติในการวางชิ้นส่วนขนาดเล็กบนแผงวงจร (PCB) โดยการหยิบชิ้นส่วนจากตัวป้อน (feeders) และวางลงบนแผงวงจรด้วยความแม่นยำสูง โดยใช้ระบบภาพ (vision systems) และเทคโนโลยีการจัดแนวที่ทันสมัย

ทำไมความแม่นยำจึงมีความสำคัญในระบบย้ายและวางชิ้นส่วน SMT?

ความแม่นยำมีความสำคัญเนื่องจากช่วยให้การวางชิ้นส่วนบนแผงวงจรแม่นยำ ลดข้อบกพร่องในการผลิต และเพิ่มความน่าเชื่อถือของผลิตภัณฑ์อิเล็กทรอนิกส์ที่ผลิตออกมา

การลงทุนในเครื่อง SMT ประสิทธิภาพสูงมีข้อดีอย่างไร?

เครื่อง SMT ประสิทธิภาพสูงมีความแม่นยำดีกว่า เวลาการผลิตที่เร็วขึ้น ต้นทุนการดำเนินงานลดลง และรักษามูลค่าได้ดีกว่าเมื่อเทียบกับเครื่องที่มีงบประมาณจำกัด

สารบัญ

- การเข้าใจบทบาทของ เครื่องจักร SMT Pick and Place ในการผลิตอิเล็กทรอนิกส์ยุคใหม่

-

คุณสมบัติหลักที่กำหนดระบบ SMT สำหรับการหยิบและวางประสิทธิภาพสูง

- ความแม่นยำในการผลิตอิเล็กทรอนิกส์: การบรรลุระดับความแม่นยำระดับไมครอน

- ระบบการมองเห็นขั้นสูงและการจัดแนวแบบเรียลไทม์เพื่อการวางชิ้นส่วนที่เชื่อถือได้

- การผสานรวม AI และการวิเคราะห์เชิงทำนายใน ระบบติดตั้งชิ้นส่วน SMT (Pick and Place)

- ความสามารถในการขยายระบบและปรับตัวได้หลากหลาย สำหรับการจัดการประเภทชิ้นส่วนและรูปแบบ PCB ที่แตกต่างกัน

- เพิ่มประสิทธิภาพการผลิตสูงสุดด้วยระบบวางชิ้นส่วน SMT อัตโนมัติ

-

การประเมินมูลค่าในระยะยาวของการลงทุนในอุปกรณ์ SMT ระดับมืออาชีพ

- ต้นทุนการเป็นเจ้าของตลอดอายุการใช้งานเทียบกับการประหยัดในระยะสั้น ในการเลือกเครื่อง SMT Pick and Place ที่เหมาะสม

- การเสื่อมค่า ค่าบำรุงรักษา และแนวทางการอัพเกรดสำหรับระบบติดตั้ง SMT แบบขั้นสูง

- ความต้องการในอุตสาหกรรมที่ผลักดันให้มูลค่าในการขายต่อและผลตอบแทนจากการลงทุน (ROI) ของเครื่อง SMT ประสิทธิภาพสูงเพิ่มขึ้น

- คำถามที่พบบ่อย