A szerepkör megértése SMT Pick and Place Gépek a modern elektronikai gyártásban

Az automatikus alkatrész elhelyezés megértése SMT-ben és hatása a PCB összeszerelésre

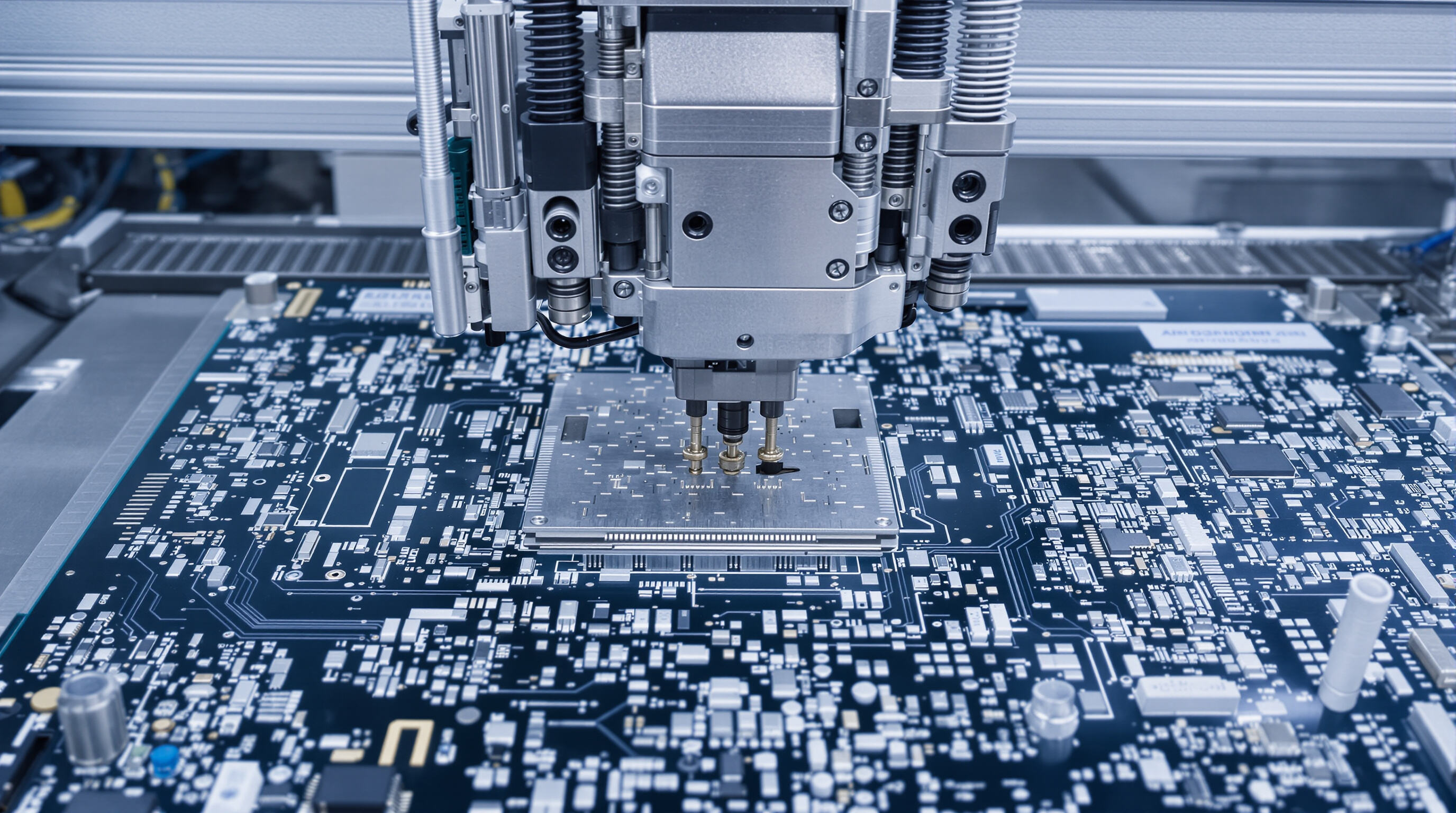

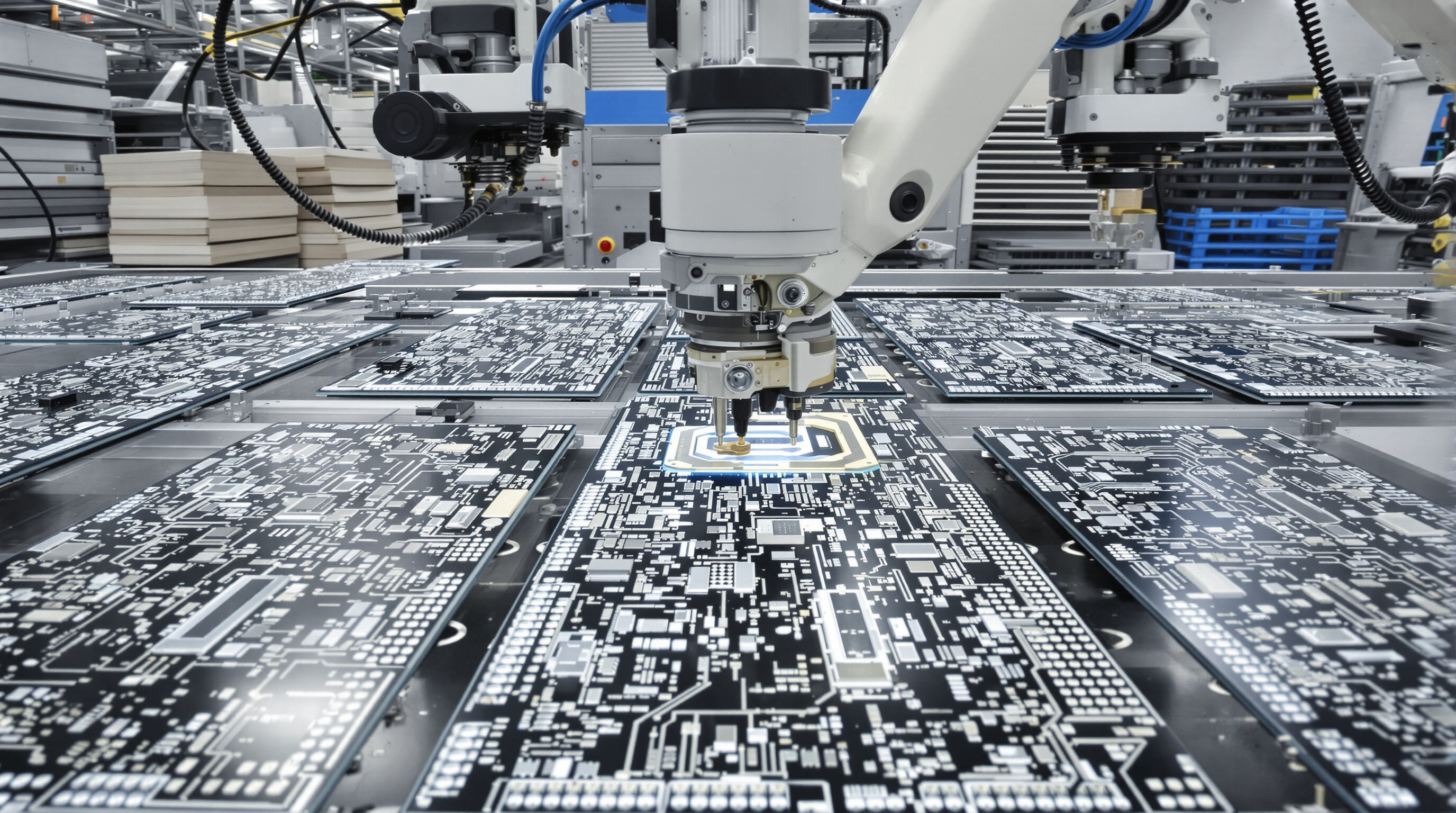

Az automatikus alkatrész-elhelyezés bevezetése felületszerelési technológia (SMT) segítségével megváltoztatta a nyomtatott áramkörök (PCB) összeszerelésének módját, lehetővé téve elektronikus alkatrészek rendkívül pontos elhelyezését mikronszintig. A kézi szerelés már nem versenyképes, mivel az SMT pick-and-place gépek kezelik a legkisebb alkatrészeket, mint ellenállások és integrált áramkörök, amelyek közül némelyik alig nagyobb, mint a homokszemek, és ezeket áramkörlemezre helyezik olyan sebességgel, ami bárkinek meghozná a fejét. Az eredmény? Sokkal kevesebb hiba az emberi tényező miatt, körülbelül 80 százalékkal kevesebb forrasztási probléma az iparági jelentések szerint, és az összetett áramkörkialakítások lehetősége, amelyek korábban egyszerűen nem voltak kivitelezhetők, amikor az elektronikus eszközökben a hely szűkösen állt rendelkezésre.

Hogyan növelik a gyártási hatékonyságot a nagy sebességű SMT pick-and-place gépek

A modern, nagy sebességű SMT rendszerek óránként 25.000–50.000 alkatrészt helyeznek el, jelentősen felgyorsítva az összeszerelő sorokat a kézi képességek túl. A több alkatrész egyidejű felvételével és az intelligens adagolók koordinálásával ezek a gépek csökkentik a termelési ciklusidőt 30–50%-kal, miközben ±0,025 mm-es elhelyezési pontosságot tartanak meg. Ilyen hatékonyság közvetlenül lefordulhat a termékek piaci megjelenésének gyorsítására, legyen szó okostelefonról vagy orvosi eszközökről.

Az SMT technológia fejlődése ipari alkalmazásokban

A felületszerelési technológia (SMT) az 1980-as években meglehetősen egyszerűen, alapvető automatizálással indult, de azóta nagy utat tett meg odáig, hogy ma már rendelkezünk ezekkel az okos AI-rendszerekkel. A modern SMT alkatrész-felhelyező gépek ma már kifinomult gépi látásra és önmagukat kalibráló funkciókra is képesek, amelyek valós időben korrigálják munkájukat, amint apró eltéréseket észlelnek az alkatrészekben. Az idők során megvalósult fejlesztések rendkívül fontosak az autókban, repülőgépekben és számos összekapcsolódó eszközben használt megbízható elektronikai alkatrészek előállításához. Ezek az iparágak nem engedhetik meg, hogy sok hiba forduljon elő, gyakran szükség van akár ezer gyártott alkatrészre számítva egyetlen hibásnál is kevesebbre, még akkor is, amikor a gyártóüzemek körülményei nehezek.

A kiváló teljesítményű SMT alkatrész-felhelyező rendszereket meghatározó kulcsjellemzők

Pontosság az elektronikai gyártásban: Mikronszintű pontosság elérése

A mai felületre szerelő technológiájú pick-and-place gépek komponenseket tudnak elhelyezni kb. 25 mikron pontossággal a célpontjukhoz képest, ami óriási különbséget jelent, ha az apró 01005 csomagokról van szó, amelyek mindössze 0,4 x 0,2 mm-esek, vagy integrált áramkörökről, ahol a csatlakozók között mindössze 0,3 mm a távolság. Ezek a rendszerek nagy felbontású szervókat és visszacsatoló hurkokat használnak, amelyek akár óránként ötvenezer elhelyezési művelet sebessége mellett is biztosítják a pontos pozicionálást. A 2024-ben közzétett legújabb elektronikai gyártási benchmarkok szerint azok a gyárak, amelyek ezeket a fejlett rendszereket használják, általában 99,2%-os első körös termelési arányt érnek el. Azoknak a vállalatoknak, amelyek közepes mennyiségű, sűrűn beültetett nyomtatott áramköröket gyártanak, ez a pontosság valós megtakarítást eredményez. Egyes gyártók szerint a havi javítási költségek akár 18.000 dollárral csökkenthetők egyszerűen azzal, hogy frissítik az elhelyező berendezéseiket.

Haladó képfeldolgozó rendszerek és valós idejű igazítás megbízható alkatrész elhelyezéshez

A modern, többtartományú gépi látásrendszerek képesek észlelni és javítani a helyezési hibákat mindössze 15 milliszekundum alatt. Ezek a rendszerek korszerű 3D tomográfiai technikákat alkalmaznak, amelyek körülbelül 15 mikron felbontású, rendkívül részletes vizsgálatokat tesznek lehetővé. Ami lenyűgöző, az az, ahogyan ezek a rendszerek automatikusan kezelik a mindennapi problémákat. Például képesek kompenzálni a nyomtatott áramkörök (PCB) torzulását, amely akár ±0,2 milliméteres is lehet, és amely számos gyártó számára komoly kihívást jelent. Emellett a rendszer a termelési folyamat során a tápláló mechanizmusok eltolódását is korrigálja. A 2023-as SMT ipari jelentés legfrissebb adatai szerint ez körülbelül 42 százalékkal kevesebb helyezési hibát eredményez a régebbi, egykamerás rendszerekhez képest. Egy jelentős felszerelésgyártó vállalat is figyelemre méltó javulást ért el. Miután áttértek egy hibrid megközelítésre, amely lézeres és képalkotó igazítási technológiákat kombinál, pontossági rátájuk lenyűgöző 98,6 százalékra nőtt a rendkívül kihívást jelentő, 0,25 mm-es pitch-kapcsolók használata során.

Az AI és prediktív analitika integrációja a SMT pick-and-place rendszerekben

Önállóan tanuló algoritmusok elemeznek 120+ gyártási változót – beleértve az írók kopási rátáját és a ragasztók száradási idejét – a gépparaméterek optimalizálásához. Az AI-alapú rendszereket használó üzemek 37%-kal gyorsabb átállásokat és 29%-kal kevesebb író dugulást érnek el (2024-es Smart Manufacturing adatok). A prediktív karbantartási modulok 400 órával előre jelezhetik a motorok meghibásodását, csökkentve a nem tervezett leállásokat 68%-kal az autóipari elektronikai alkalmazásokban.

Méretezhetőség és rugalmasság különféle komponens típusok és NYÁK elrendezések kezelésében

A moduláris adagoló állványok egyszerre tudnak 0402-es kondenzátorokkal is dolgozni, amelyek mindössze 1 x 0,5 mm-es méretűek, valamint a nagyobb, 45 x 45 mm-es QFN alkatrészekkel anélkül, hogy bármilyen kézi beavatkozás szükséges lenne. Egyes tesztek, amelyeket dupla pályás gyártósorokon végeztek, azt mutatták, hogy ezek a rendszerek körülbelül 87 százalékos kihasználtságot érnek el még akkor is, amikor összetett 12 rétegű szerverlemezek és bonyolult rugalmas LED-mátrix beállítások között váltakoznak, legalábbis amit az elmúlt évi High Mix Manufacturing Review-ben közzétettek. És itt jön egy további előny: az adagolók cseréjéhez semmilyen szerszám sem szükséges. Ez azt jelenti, hogy az újragyártás teljes időigénye kevesebb, mint 22 perc, amely az ipari összehasonlítások szerint körülbelül két harmaddal felülmúlja a régebbi berendezéseket.

Gyártási teljesítmény optimalizálása automatizált SMT felhelyezéssel

Áteresztőképesség és gyártási hatékonyság javulásának mérése valós SMT gyártósorokon

A legújabb felületszerelési technológiát használó pick-and-place gépek gyártási folyamatok során óránként több mint 25 ezer alkatrész elhelyezésére képesek, míg a legkiválóbb modellek a hibák számát mindössze öt darabra csökkentik millió elhelyezésenként. A korai 2024-ben közzétett kutatás szerint, amely 78 különböző elektronikai gyártóhelyszínt vizsgált Észak-Amerikában és Európában, azok a vállalatok, amelyek fejlettebb elhelyezési rendszerekre frissítettek, jelentős termelékenység-növekedést értek el, amely 32 százalékos javulást jelentett az előző évekhez képest. Ez a fajta hatékonyság a való világban is hasznos előnyöket jelent, hiszen a termékfejlesztési ciklusok lerövidülnek, és a gyártók sokkal gyorsabban tudják piacra dobni az összetett nyomtatott áramkör-terveket, mint korábban.

Esettanulmány: 40%-os termelékenység-növekedés a nagysebességű alkatrész-elhelyező rendszerre való frissítés után

Egy közepes méretű autóalkatrész-gyártó körülbelül 40 százalékkal növelte a termelését egy moduláris felületszerelési technológiai rendszer bevezetését követően, amely egyszerre képes két pályát kezelni. Az új rendszernek köszönhetően a mikroszkopikus 0201-es méretű alkatrészeket, amelyek mindössze 0,2 x 0,1 mm-esek, és a nagyobb, 15 x 15 mm-es QFN csomagokat is egyszerre elhelyezhetik, miközben a hibátlan első áthaladási arány továbbra is 99 százalék körül marad. Kiemelkedő, hogy az új módszer mennyire csökkenti a különböző nyomtatott áramkör-technológiák kezelése során szükséges kézi munkát. A korábban majdnem egy órát igénybe vevő átállásokat napjainkban már tíz percen belül elvégzik kötegek szerint, ami jelentősen javítja a mindennapi műveletek hatékonyságát.

Ciklusidő csökkentése optimalizált adagoló konfigurációkkal és elhelyezési algoritmusokkal

A mai felületszerelési technológiára (SMT) alapuló gyártósorok egyre okosabbá válnak az olyan mesterséges intelligencia-rendszereknek köszönhetően, amelyek optimalizálják az adagolók beállítását. Ezek az okos rendszerek valós időben elemzik a nyomtatott áramkörök elrendezését, szinkronizálják az anyagok munkaállomásra érkezésének időpontját, és folyamatosan módosítják a gép által a komponensek között megtett útirányt. Az eredmények magukért beszélnek: a gépek már rövidebb távolságokat tesznek meg alkatrészek között, csökkentve a felesleges mozgásokat körülbelül 20%-kal. A pick-and-place műveletek is hihetetlenül gyorsan zajlanak, gyakran minden egyes alkatrész esetében 0,08 másodpercen belül. Még maximális sebesség mellett is ezek a fejlett rendszerek képesek az alkatrészeket a célpontjuktól mindössze körülbelül 25 mikrométeres pontossággal elhelyezni. Ezt a pontosságot különleges kapumozgató kialakítások teszik lehetővé, amelyek elnyelik a működés közben keletkező rezgéseket, biztosítva ezzel az összes gyártott nyomtatott áramkör állandó minőségét.

Szakmai SMT felszerelésekbe való befektetés hosszú távú értékének értékelése

A tulajdonában lévő költségek és a rövid távú megtakarítások összehasonlítása a megfelelő SMT pick and place gép kiválasztásánál

Bár a professzionális SMT pick and place gépek beszerzése drágább, hosszú távon valójában jobb értéket kínálnak. A teljes tulajdonlási költség vizsgálata eltérő történetet mesél, mint amit a olcsóbb opciók ígérnek. A költségkímélő gépeket folyamatosan újra kell kalibrálni, több hibás terméket állítanak elő, és villamosenergia-fogyasztásuk is gyorsabban nő, mint a drágább modelleké. Ezek a rejtett költségek hosszú távon jelentősen összeadódnak. Az ipari fokozatú rendszerek pontos alkatrész-elhelyezést biztosítanak akár több százezer ciklus után is, szinte észrevehetetlen leállási idő nélkül. Számos gyártó azt tapasztalja, hogy ezek a gépek körülbelül három év alatt akár 30%-kal is csökkentik az egyes gyártott nyomtatott áramkörök költségeit. Országszerte a gyárak valós példái folyamatosan arra utalnak, hogy csupán a gyártási sebesség növekedésének köszönhetően a megtérülési idő 18 és 24 hónap közé esik.

Az előrehaladott SMT elhelyezési rendszerek értékcsökkenése, karbantartása és frissítési lehetőségei

Az ipari rendszerek moduláris kialakítása segít fenntartani a magas maradékértéket, mivel az alkatrészek idővel egyenként frissíthetők. A karbantartó csapatok már használnak előrejelző protokollokat beépített szenzorokkal, amelyek már hosszú idővel a meghibásodás előtt észlelik az alkatrészek kopásának jeleit. A gyártók többsége követi a technológiai útitervet, amely révén a berendezések kompatibilisek maradnak az új csomagolási szabványokkal szoftverfrissítések segítségével, ami gyakran azt jelenti, hogy ezek a gépek több mint nyolc éven túl is használatban maradnak. Amikor a vállalatok optimalizálják karbantartási ütemeiket, általában körülbelül 50%-os csökkenést érnek el a váratlan leállásokban, és ez az eljárás biztosítja az eszközök értékének megőrzését az egész üzemeltetési időszak alatt.

A piaci igény meghatározza a nagy teljesítményű SMT gépek újraértékesítési értékét és megtérülési rátáját

Az SMT berendezéspiac, amely jelenleg kb. 13,6 milliárd dolláros értéket képvisel, továbbra is megszilárdítja a lehetőségeket a használt berendezések szektorában a nagy pontosságú gépek terén. Az olyan berendezések, amelyek képesek a mikron szintű mérések fenntartására, általában jól tartják az értéküket az újraértékesítési piacon, gyakran visszahozva az eredetileg kifizetett összeg felétől háromnegyedéig 5 év gyártásban eltöltött idő után. Egyes vállalatoknál az ROI (megtérülési ráta) akár 100% is elérhető volt csupán három év alatt, ha figyelembe vesszük az üzemeltetési költségek csökkenését. Ennek gyakorlati jelentése, hogy amit korábban leértékelődő eszközöknek tekintettek, azok egyre inkább olyan befektetéssé válnak, amelyek sok gyártási környezetben idővel valójában növelik az értéküket.

Gyakran Ismételt Kérdések

Mire használják a Felületszerelési Technológiát (SMT) az elektronikai gyártásban?

A Felületszerelési Technológia (SMT) elektronikai alkatrészek pontos és hatékony felszerelésére szolgál nyomtatott áramkörökön (PCB), felváltva a kézi szerelést, mivel annál pontosabb és gyorsabb.

Hogyan működik egy SMT alkatrész felhelyező gép?

Egy SMT alkatrész felhelyező gép automatizálja az apró alkatrészek nyomtatott áramkörre (PCB) történő pontos elhelyezését, amelyeket adagolókból emel le, majd fejlettek látási rendszerek és pozicionálási technológiák segítségével helyez el a táblán.

Miért fontos a pontosság az SMT alkatrész felhelyező rendszerekben?

A pontosság fontos, mert biztosítja az alkatrészek pontos elhelyezését, csökkenti a hibákat és javítja a gyártott elektronikai termékek megbízhatóságát.

Milyen előnyökkel jár a nagy teljesítményű SMT gépekbe való beruházás?

A nagy teljesítményű SMT gépek jobb pontosságot, gyorsabb gyártási időt, csökkentett üzemeltetési költségeket kínálnak, és hosszabb távon is megőrzik az értéküket a beépített gépekhez képest.

Tartalomjegyzék

- A szerepkör megértése SMT Pick and Place Gépek a modern elektronikai gyártásban

-

A kiváló teljesítményű SMT alkatrész-felhelyező rendszereket meghatározó kulcsjellemzők

- Pontosság az elektronikai gyártásban: Mikronszintű pontosság elérése

- Haladó képfeldolgozó rendszerek és valós idejű igazítás megbízható alkatrész elhelyezéshez

- Az AI és prediktív analitika integrációja a SMT pick-and-place rendszerekben

- Méretezhetőség és rugalmasság különféle komponens típusok és NYÁK elrendezések kezelésében

- Gyártási teljesítmény optimalizálása automatizált SMT felhelyezéssel

-

Szakmai SMT felszerelésekbe való befektetés hosszú távú értékének értékelése

- A tulajdonában lévő költségek és a rövid távú megtakarítások összehasonlítása a megfelelő SMT pick and place gép kiválasztásánál

- Az előrehaladott SMT elhelyezési rendszerek értékcsökkenése, karbantartása és frissítési lehetőségei

- A piaci igény meghatározza a nagy teljesítményű SMT gépek újraértékesítési értékét és megtérülési rátáját

- Gyakran Ismételt Kérdések