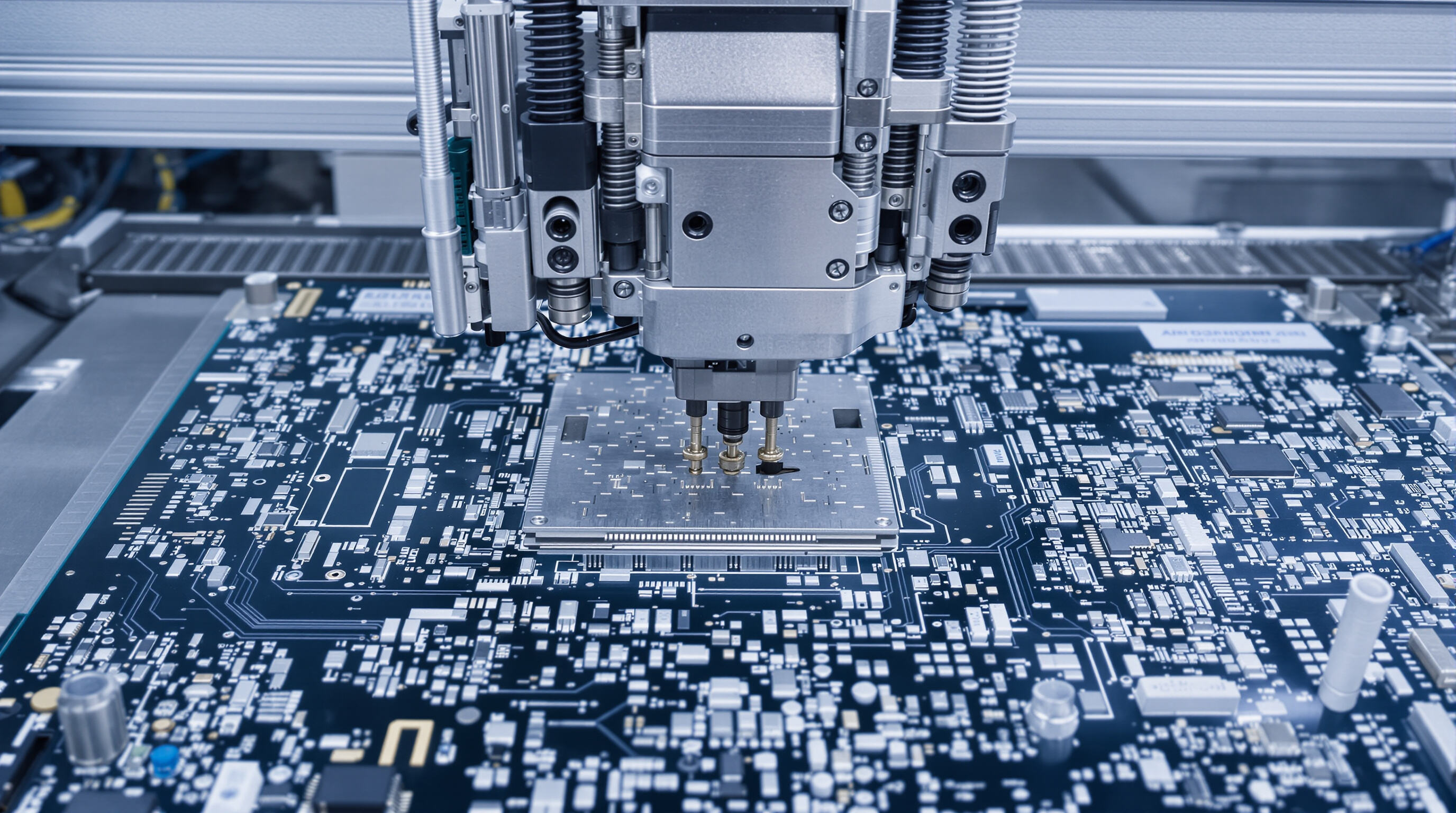

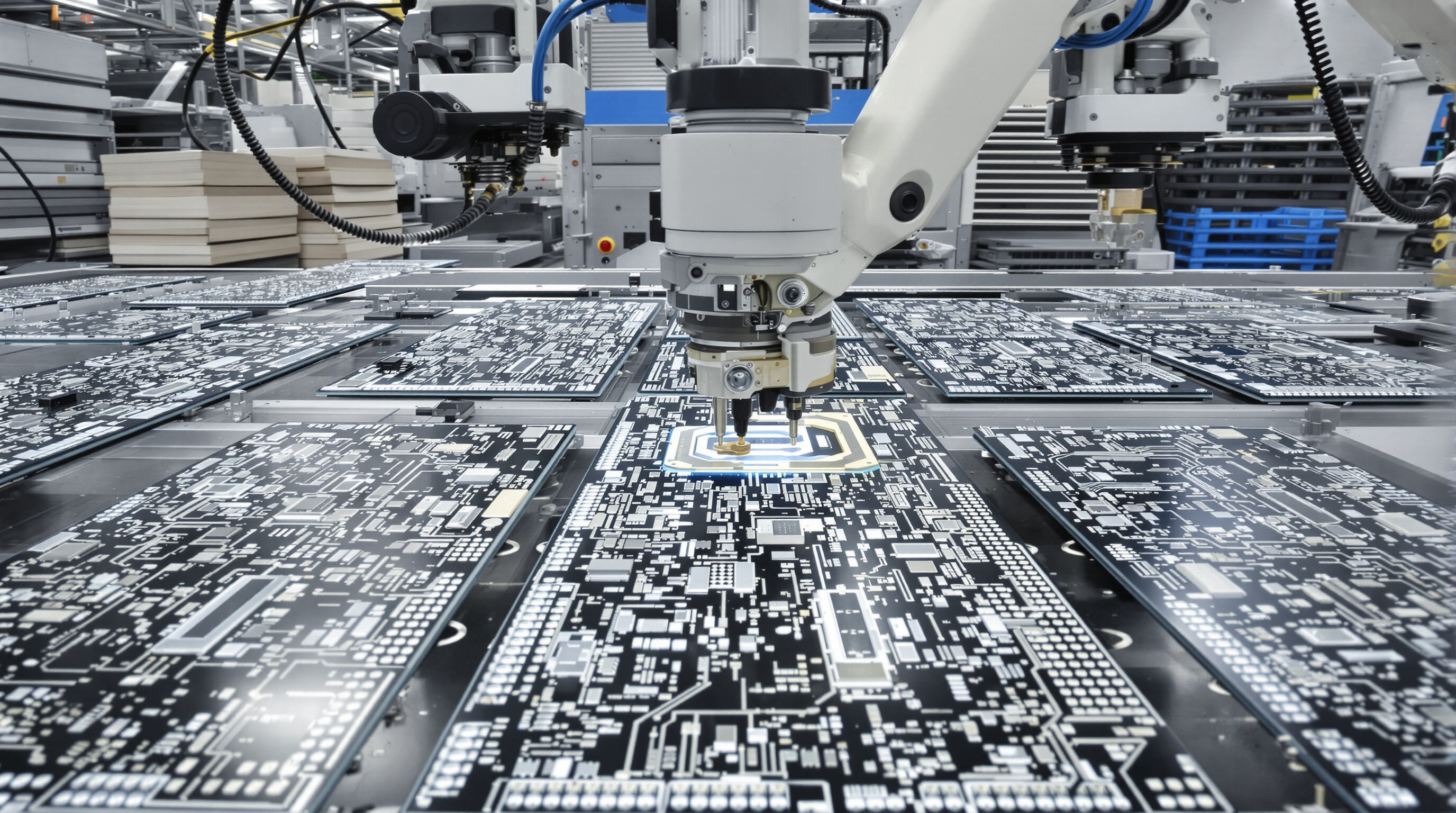

فهم دور ماكينات اختيار ووضع SMT في تصنيع الإلكترونيات الحديثة

فهم وضع المكونات تلقائيًا في تقنية SMT وتأثيره على تجميع لوحات الدوائر المطبوعة

لقد غيرت مقدمة وضع المكونات تلقائيًا عبر تقنية التركيب السطحي (SMT) طريقة تجميع اللوحات الإلكترونية (PCBs)، مما جعل من الممكن تركيب المكونات الإلكترونية بدقة مذهلة تصل إلى مستوى الميكرون. لم يعد من الممكن المنافسة مع التجميع اليدوي بعد الآن، إذ تتعامل آلات وضع المكونات الإلكترونية تلقائيًا بدقة عالية مع مكونات صغيرة للغاية مثل المقاومات والدوائر المتكاملة، بعضها أصغر من حبيبات الرمال، ووضعها على اللوحات الإلكترونية بسرعة تُذهل العقل. النتيجة؟ تقليل الأخطاء الناتجة عن التدخل البشري بنسبة تصل إلى 80%، وتقليل مشاكل اللحام الإلكتروني بشكل كبير وفقًا للتقارير الصناعية، وقدرة على إنشاء تصميمات دوائر معقدة لم تكن ممكنة من قبل عندما كان يُعد توفير المساحة أولوية في الأجهزة الإلكترونية.

كيف تُحسّن آلات وضع المكونات الإلكترونية تلقائيًا عالية السرعة من كفاءة الإنتاج

تضع الأنظمة الحديثة لتقنية تركيب السطح (SMT) ما بين 25,000 إلى 50,000 مكون في الساعة، مما يسرع خطوط التجميع بشكل يفوق بكثير القدرات اليدوية. وبفضل الالتقاط المتزامن لمكونات متعددة وإدارة ذكية للتغذية، تقلل هذه الآلات زمن دورة الإنتاج بنسبة 30–50% مع الحفاظ على دقة في وضع المكونات تبلغ ±0.025 مم. إن هذه الكفاءة تنعكس مباشرةً في تسريع عملية إدخال المنتجات إلى السوق، من الهواتف الذكية إلى الأجهزة الطبية.

تطور تقنية SMT في التطبيقات الصناعية

بدأ تطوير تكنولوجيا التركيب السطحي (SMT) في الثمانينيات بأسلوب بسيط باستخدام أتمتة أساسية، لكنه تطور بشكل كبير حتى وصلنا اليوم إلى أنظمة الذكاء الاصطناعي الذكية. تحتوي ماكينات SMT الحديثة لالتقاط والوضع على خصائص متقدمة مثل القدرة على الرؤية الآلية المتطورة، بالإضافة إلى ميزات المعايرة الذاتية التي تقوم فعليًا بالتعديل أثناء التشغيل عند اكتشاف اختلافات دقيقة في المكونات أثناء العمل. تُعد التحسينات التي تحققت على مر السنين مهمة للغاية في تصنيع مكونات إلكترونية موثوقة تُستخدم في السيارات والطائرات وأجهزة متصلة متنوعة. لا يمكن لهذه الصناعات تحمل الأخطاء، حيث يُطلب أحيانًا أن يكون أقل من جزء معيب واحد لكل ألف جزء يتم إنتاجها حتى في الظروف الصعبة الموجودة على أرض مصانع الإنتاج.

الميزات الرئيسية التي تحدد أنظمة SMT لالتقاط والوضع عالية الأداء

الدقة في تصنيع الإلكترونيات: تحقيق دقة على مستوى الميكرون

يمكن لماكينات وضع وتجهيز المكونات بتقنية التركيب السطحي الحديثة أن تُحدّد مواقع المكونات بدقة تصل إلى 25 ميكرون من موقع الهدف، وهو فرق كبير عند التعامل مع تلك الحزمات الصغيرة جداً بقياس 01005 والتي تبلغ أبعادها 0.4 × 0.2 ملليمتر فقط، أو الدوائر المتكاملة ذات المسافة الضيقة بين الأدوات والتي تبلغ 0.3 ملليمتر. تعتمد هذه الأنظمة على محركات دقيقة عالية الدقة مدمجة مع حلقات رد فعل (Feedback Loops) لضمان المحاذاة الدقيقة لكل شيء حتى عند السرعات التي تتجاوز خمسين ألف عملية وضع في الساعة. وبحسب بيانات صناعية من أحدث معايير تجميع الإلكترونيات التي أُصدرت في 2024، فإن المصانع التي تستخدم هذه الأنظمة المتقدمة تحقق عادةً معدلات إنتاج تصل إلى 99.2% من المحاولة الأولى. وللشركات التي تُنتج كميات معتدلة من اللوحات المكثفة بالعناصر الإلكترونية، فإن هذه الدقة تعني توفير أموال حقيقية. وتشير تقارير بعض الشركات المصنعة إلى أنها تمكنت من خفض مصاريف الإصلاح الشهري بنسبة تصل إلى 18000 دولار فقط من خلال ترقية معدات وضع المكونات.

أنظمة الرؤية المتقدمة والمحاذاة في الوقت الفعلي لوضع المكونات بشكل موثوق

يمكن للأنظمة الحديثة متعددة الطيف في الرؤية الآلية اكتشاف الأخطاء في الموضع وإصلاحها في أقل من 15 مللي ثانية. وتستخدم هذه الأنظمة تقنيات متقدمة في التصوير الطبقي ثلاثي الأبعاد (3D tomography) لتحقيق عمليات فحص مفصلة للغاية بدقة تصل إلى حوالي 15 ميكرون. ما يثير الإعجاب هو قدرة هذه الأنظمة على التعامل تلقائيًا مع المشكلات الواقعية. على سبيل المثال، يمكنها التعويض عن انحناءات لوحات الدوائر المطبوعة (PCB) التي تصل إلى زائد أو ناقص 0.2 ملليمتر، وهي مشكلة شائعة تؤثر على العديد من الشركات المصنعة. كما تقوم أيضًا بتصحيح الانحرافات في وحدات التغذية أثناء عمليات الإنتاج. وبحسب أحدث البيانات الواردة في تقرير صناعة SMT لعام 2023، فإن هذا يؤدي إلى تقليل بنسبة تقارب 42 بالمئة في عيوب الموضع مقارنة مع الأنظمة القديمة التي تعتمد على كاميرا واحدة. كما شهدت إحدى الشركات المصنعة الكبرى للمعدات تحسنًا ملحوظًا أيضًا. فبعد الانتقال إلى نهج هجين يجمع بين تقنيات الليزر والمحاذاة البصرية، ارتفع معدل دقتها إلى نسبة مذهلة تبلغ 98.6 بالمئة عند التعامل مع تلك الموصلات الصغيرة ذات الملعب (pitch) البالغ 0.25 ملليمتر، والتي يصعب وضعها بدقة.

دمج الذكاء الاصطناعي والتحليلات التنبؤية في أنظمة وضع وجمع SMT

تحلل الخوارزميات ذاتية التعلم أكثر من 120 متغيرًا إنتاجيًا - بما في ذلك معدلات اهتراء الفوهات وأوقات علاج المادة اللاصقة - لتحسين معايير الماكينة. تحقق المنشآت التي تستخدم أنظمة قائمة على الذكاء الاصطناعي تغييرات أسرع بنسبة 37٪ وأعطالًا أقل في الفوهات بنسبة 29٪ (بيانات التصنيع الذكي 2024). تتوقع وحدات الصيانة التنبؤية فشل المحركات قبل 400 ساعة، مما يقلل من توقفات العمل غير المخطط لها بنسبة 68٪ في تطبيقات الإلكترونيات السيارات.

قابلية التوسع والمرونة في التعامل مع أنواع مختلفة من المكونات وتصميمات اللوحات الإلكترونية

يمكن لأرفف المغذّي المودولية التعامل مع مكثفات قياس 0402 التي تبلغ أبعادها 1×0.5 ملم، ومع مكونات QFN الأكبر حجمًا والبالغ قياسها 45×45 ملم في نفس الوقت، وذلك دون الحاجة إلى أي تدخل يدوي. وقد أظهرت بعض الاختبارات التي أجريت على خطوط إنتاج ذات مسارين أن هذه الأنظمة تحقق استخدامًا بنسبة 87% تقريبًا حتى أثناء الانتقال بين لوحات الخوادم المعقدة ذات 12 طبقة وتركيبات مصفوفات LED المرنة الصعبة وفقًا لما نُشر في تقرير التصنيع عالي التنوع السنة الماضية. وإليكم ميزة إضافية أخرى: لا يتطلب استبدال المغذيات استخدام أي أدوات إطلاقًا. مما يعني أن إعادة إعداد خط الإنتاج بالكامل تستغرق أقل من 22 دقيقة كإجمالي زمني، وهو ما يتفوق على المعدات القديمة بنسبة تصل إلى ثلثين وفقًا للمقاييس الصناعية.

الحد الأقصى من الإنتاج باستخدام وضع SMT الآلي

قياس مكاسب الإنتاج والكفاءة في خطوط SMT الواقعية

يمكن لأحدث آلات التثبيت السطحي للتجميع والوضعية التعامل مع أكثر من 25 ألف قطعة في الساعة خلال عمليات الإنتاج الفعلية، في حين تنجح النماذج المتطورة في الحفاظ على نسبة الأخطاء أقل من خمسة عيوب في كل مليون عملية وضع. وبحسب بحث نُشر في أوائل عام 2024 واستعرض 78 موقعًا مختلفًا للتصنيع الإلكتروني في أمريكا الشمالية وأوروبا، فإن الشركات التي قامات بتحديث أنظمتها إلى هذه الأنظمة المتقدمة شهدت ارتفاعًا ملحوظًا في معدلات إنتاجيتها، حيث بلغت نسبة التحسن حوالي 32 بالمئة مقارنة بالسنوات السابقة. هذا النوع من الكفاءة يتحول إلى فوائد ملموسة في العالم الحقيقي أيضًا، حيث تصبح دورات تطوير المنتج أقصر، ويمكن للمصنعين إدخال تصميمات اللوحات الدوائرية المعقدة إلى السوق بشكل أسرع بكثير مما كان ممكنًا من قبل.

دراسة حالة: زيادة الإنتاج بنسبة 40% بعد الترقية إلى أنظمة وضع المكونات عالية السرعة

لقد شهد أحد مصنعي قطع السيارات متوسطة الحجم زيادة في إنتاجهم بنسبة تصل إلى 40 بالمئة بعد تركيب نظام تقنية تركيب السطحي (SMT) وحدوي يمكنه التعامل مع مسارين في وقت واحد. مع هذه الإعدادية الجديدة، أصبح بمقدورهم تركيب مكونات صغيرة جداً بقياس 0.2 × 0.1 ملمتر من نوع 0201 جنباً إلى جنب مع حزم QFN الأكبر حجماً بقياس 15 × 15 ملمتر دفعة واحدة، مع الحفاظ على نسبة العائد الأولي القريبة من 99 بالمئة. ما يميز هذا الأسلوب المدمج حقاً هو أنه يلغي الحاجة إلى العمل اليدوي بالكامل عند التعامل مع تقنيات مختلفة للوحة الدوائر. كما تقلصت أوقات التبديل التي كانت تستغرق ساعة تقريباً إلى أقل من عشر دقائق لكل دفعة، مما يُحدث فرقاً كبيراً في العمليات اليومية.

تقليل زمن الدورة من خلال تكوينات المغذّي المُحسَّنة وخوارزميات التركيب

تُصبح خطوط إنتاج تقنية التركيب السطحي (SMT) اليوم أكثر ذكاءً بفضل أنظمة الذكاء الاصطناعي التي تُحسّن إعدادات المغذّي. تقوم هذه الأنظمة الذكية بتحليل تخطيط لوحات الدوائر المطبوعة في الوقت الفعلي، وتنسّق توقيت وصول المواد إلى محطة العمل، وتحسّن باستمرار مسار الجهاز بين المكونات. والنتائج تتحدث عن نفسها: تقل المسافات التي تقطعها الآلات بين الأجزاء، مما يقلل من الحركة الضائعة بنسبة تصل إلى 20٪. تحدث عمليات التقاط والوضع بسرعة كبيرة أيضًا، غالبًا ما تكون أقل من 0.08 ثانية لكل مكون على حدة. حتى عند أقصى سرعة، يمكن لهذه الأنظمة المتقدمة أن تضع المكونات بدقة تصل إلى حوالي 25 ميكرومتر من موقعها المستهدف. يُحقَّق هذا المستوى من الدقة من خلال تصميمات خاصة للجسور المتحركة تمتص الاهتزازات أثناء التشغيل، مما يضمن جودة متسقة عبر جميع اللوحات المصنعة.

تقييم القيمة طويلة المدى للاستثمار في معدات SMT من الفئة الاحترافية

إجمالي تكلفة الملكية مقابل الادخار قصير المدى في اختيار ماكينة SMT المناسبة لالتقاط والوضع

بينما ماكينات SMT الاحترافية لالتقاط والوضع تكلف أكثر في البداية، إلا أنها توفر قيمة أفضل على المدى الطويل. إن النظر إلى إجمالي تكلفة الملكية يُظهر قصة مختلفة عما تعد به الخيارات الأرخص. تحتاج ماكينات الميزانية إلى إعادة معايرة مستمرة، وتنتج عيوبًا أكثر، وتستهلك الكهرباء أسرع من نظيراتها الأعلى سعرًا. تزداد هذه التكاليف المخفية بشكل كبير على المدى الطويل. تواصل الأنظمة الصناعية وضع المكونات بدقة حتى بعد مئات الآلاف من الدورات، مع توقفات قليلة جدًا. يجد العديد من المصنعين أن هذه الماكينات تقلل من تكلفة اللوحة المُجمعة بنسبة تصل إلى 30% خلال ثلاث سنوات من التشغيل. تشير الأمثلة الواقعية من المصانع في جميع أنحاء البلاد إلى فترات استرداد تتراوح بين 18 و24 شهرًا فقط من تحسين سرعة الإنتاج.

الاهتلاك والصيانة ومسارات الترقية لأنظمة وضع SMT المتقدمة

إن التصميم الوحدوي للأنظمة الصناعية يساعد في الحفاظ على قيمة متبقية أفضل، حيث يمكن ترقية المكونات بشكل فردي مع مرور الوقت. تستخدم فرق الصيانة الآن بروتوكولات تنبؤية مع أجهزة استشعار مدمجة تكتشف علامات تآكل المكونات قبل حدوث الأعطال بوقت طويل. يتبع معظم المصنعين خرائط طريق تكنولوجية تضمن التوافق المستمر لمعداتهم مع معايير التغليف الجديدة من خلال تحديثات منتظمة للبرامج، مما يعني في كثير من الحالات أن تظل هذه الآلات ذات صلة فعالة لأكثر من ثماني سنوات. عندما تقوم الشركات بتحسين جداول الصيانة الخاصة بها بشكل صحيح، فإنها عادة ما تشهد انخفاضًا بنسبة 50٪ في توقفات العمل غير المتوقعة، وتساعد هذه الطريقة بالتأكيد في الحفاظ على القيمة الإجمالية للأصول طوال عمرها التشغيلي.

الطلب الصناعي يدفع بقيمة إعادة البيع وعائد الاستثمار للآلات SMT عالية الأداء

يواصل سوق معدات SMT، الذي يُقدّر الآن بحوالي 13.6 مليار دولار، إنشاء فرصٍ ملموسة في قطاع المعدات المستعملة بالنسبة للمachines عالية الدقة. تميل المعدات القادرة على الحفاظ على القياسات بدقة تصل إلى المستوى الميكروني إلى الحفاظ على قيمتها جيدًا في سوق إعادة البيع، حيث تستعيد غالبًا ما بين نصف إلى ثلاثة أرباع ما تم دفعه مقابلها في الأصل بعد خمس سنوات من الاستخدام في مصنع الإنتاج. بل وصلت بعض الشركات إلى تحقيق عائد استثمار بنسبة 100٪ خلال ثلاث سنوات فقط عند أخذ تكاليف التشغيل المنخفضة بعين الاعتبار. ما يعنيه هذا عمليًا هو أن الأصول التي اعتُبرت تقليديًا أصولًا تخضع للاهتلاك أصبحت تدريجيًا استثمارات تزداد قيمتها مع مرور الوقت في العديد من بيئات التصنيع.

أسئلة شائعة

ما هي تقنية تركيب السطح (SMT) ولماذا تُستخدم في تصنيع الإلكترونيات؟

تُستخدم تقنية تركيب السطح (SMT) لتجميع المكونات الإلكترونية على لوحات الدوائر المطبوعة (PCBs) بدقة وكفاءة، حيث تحل محل التجميع اليدوي بفضل دقتها وسرعتها المتفوقة.

كيف يعمل جهاز إعداد ووضع SMT؟

يقوم جهاز إعداد ووضع SMT بتشغيل عملية وضع المكونات الصغيرة على لوحة الدوائر الكهربائية تلقائيًا عن طريق التقاطها من وحدات التغذية ووضعها على اللوحة بدقة عالية، باستخدام أنظمة رؤية متقدمة وتقنيات محاذاة.

لماذا تعتبر الدقة مهمة في أنظمة إعداد ووضع SMT؟

الدقة مهمة لأنها تضمن وضع المكونات بدقة، وتقلل العيوب وتحسن موثوقية المنتجات الإلكترونية التي يتم تصنيعها.

ما هي فوائد الاستثمار في ماكينات SMT عالية الأداء؟

تقدم ماكينات SMT عالية الأداء دقة أفضل، وأوقات إنتاج أسرع، وتقليل تكاليف التشغيل، وتحتفظ بقيمتها بشكل أفضل على المدى الطويل مقارنة بالماكينات منخفضة التكلفة.