Comprendiendo el papel de Máquinas de Pick and Place SMT en la fabricación moderna de electrónica

Comprendiendo el posicionamiento automático de componentes en SMT y su impacto en el ensamblaje de PCBs

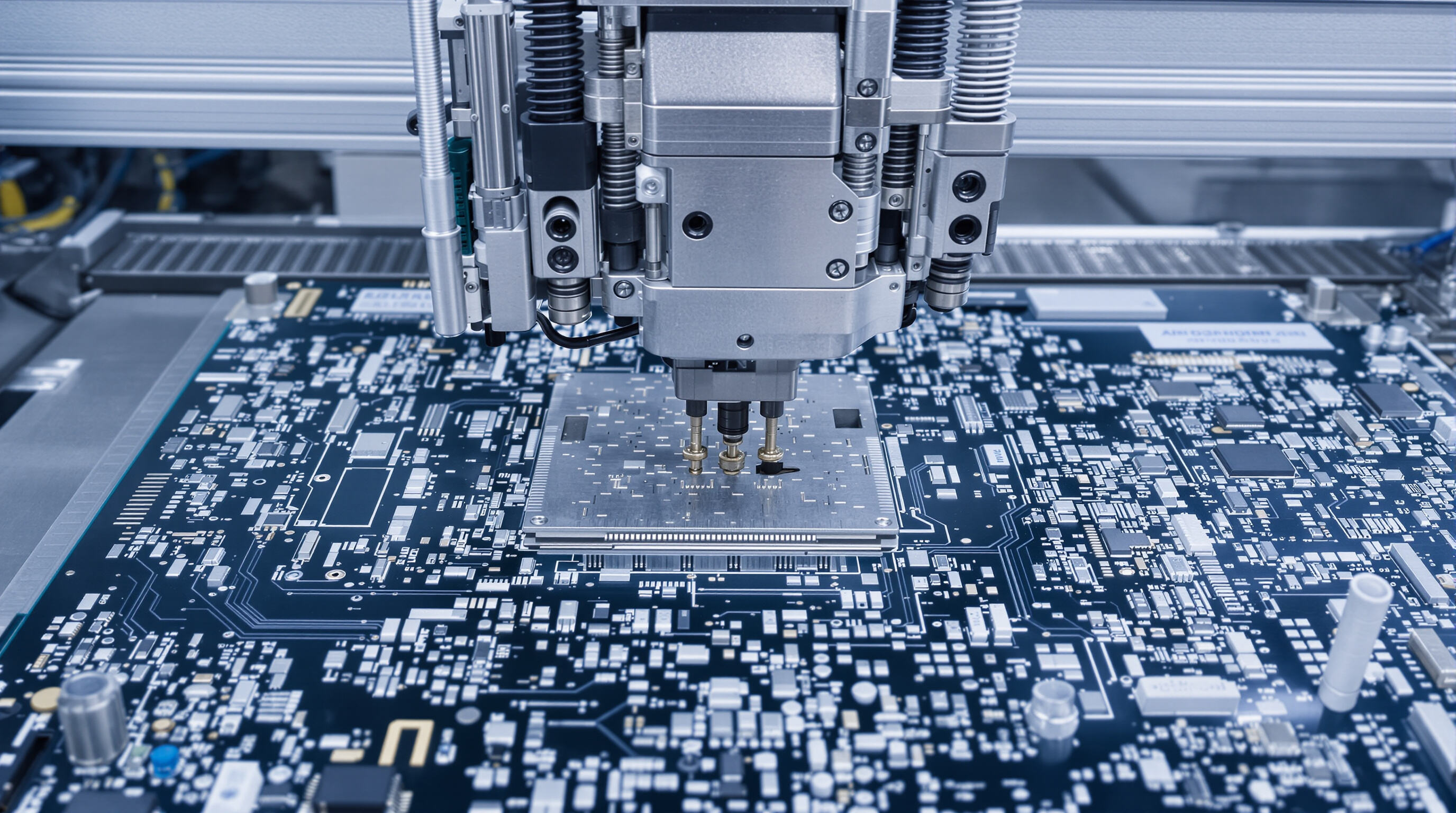

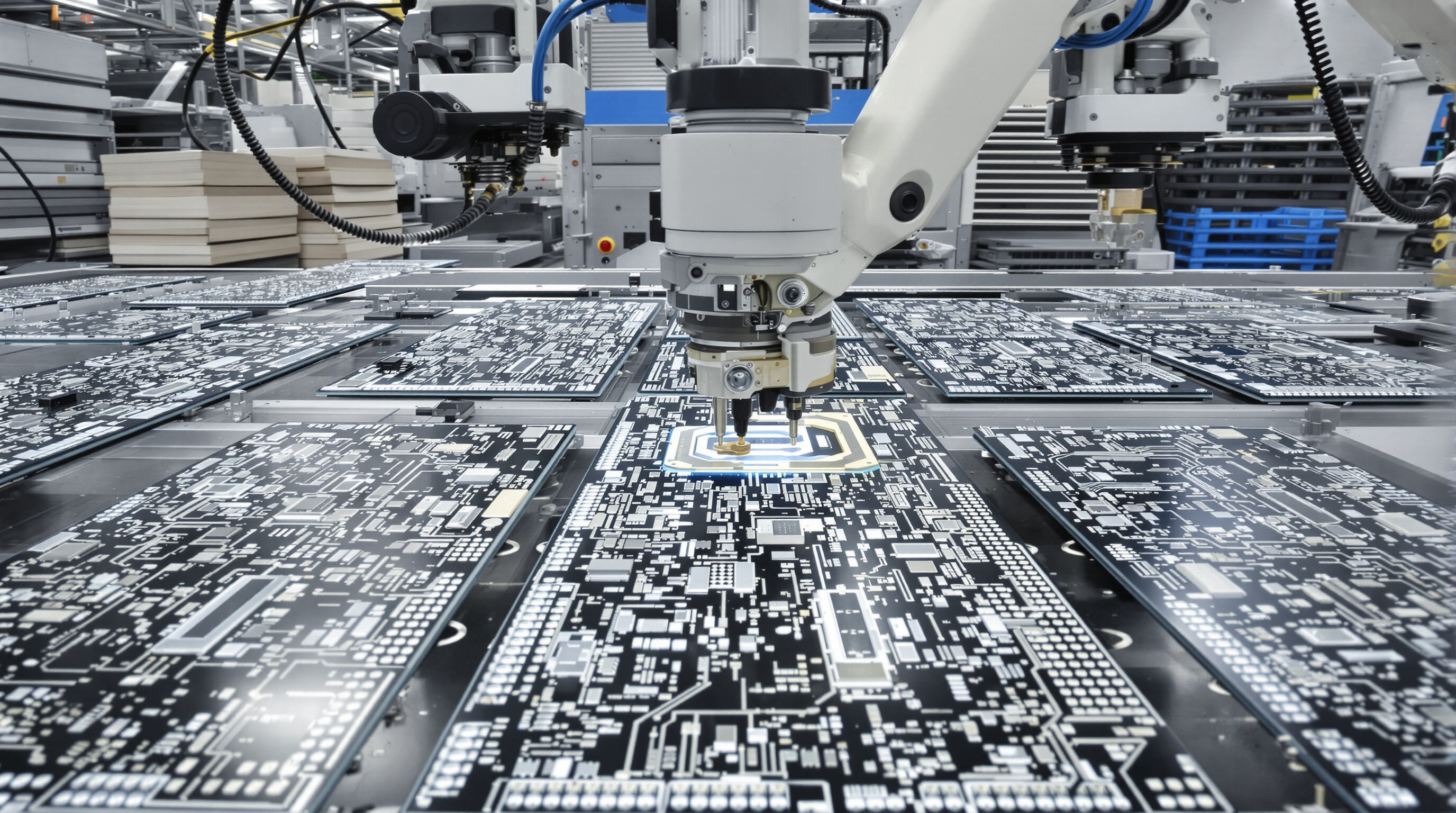

La introducción de colocación automática de componentes mediante la tecnología de montaje superficial (SMT) cambió la forma en que se ensamblan las PCB, haciendo posible montar componentes electrónicos con una precisión increíble, hasta el nivel de micrones. El ensamblaje manual ya no puede competir, ya que las máquinas de pick and place SMT manejan componentes diminutos como resistencias y circuitos integrados, algunos tan pequeños que apenas son más grandes que partículas de arena, y los colocan en placas de circuito a velocidades que harían girar la cabeza a cualquiera. ¿El resultado? Mucho menos errores provocados por intervención humana, aproximadamente un 80 por ciento menos de problemas de soldadura según informes del sector, y la capacidad de crear diseños de circuitos complejos que antes eran simplemente inviables, cuando el espacio era un factor crítico en los dispositivos electrónicos.

Cómo las máquinas de pick and place SMT de alta velocidad mejoran la eficiencia de producción

Los sistemas SMT modernos de alta velocidad colocan de 25.000 a 50.000 componentes por hora, acelerando las líneas de ensamblaje mucho más allá de las capacidades manuales. Con la recogida simultánea de múltiples componentes y una coordinación inteligente de alimentadores, estas máquinas reducen los tiempos del ciclo de producción en un 30-50 %, manteniendo una precisión de colocación de ±0,025 mm. Tal eficiencia se traduce directamente en una comercialización más rápida de productos, desde teléfonos inteligentes hasta dispositivos médicos.

La evolución de la tecnología SMT en aplicaciones industriales

La tecnología de montaje superficial (SMT) comenzó bastante sencilla a mediados de los años 80 con una automatización básica, pero ha recorrido un largo camino hasta llegar hoy a estos sistemas inteligentes con inteligencia artificial. Las modernas máquinas SMT de tipo pick and place ahora incluyen capacidades avanzadas de visión por máquina, junto con funciones de autocalibración que ajustan automáticamente su operación en tiempo real al detectar pequeñas diferencias en los componentes durante el proceso. Las mejoras logradas con el tiempo son realmente importantes para fabricar piezas electrónicas confiables utilizadas en automóviles, aviones y todo tipo de dispositivos conectados. Estas industrias no pueden permitirse muchos errores, exigiendo a menudo menos de una pieza defectuosa por cada mil producidas, incluso cuando las condiciones en la planta de fabricación son difíciles.

Características Clave que Definen Sistemas SMT de Alta Performance en Pick and Place

Precisión en la Fabricación Electrónica: Alcanzando una Precisión a Nivel Micrónico

Las máquinas actuales de colocación de componentes para la tecnología de montaje superficial pueden posicionar los componentes dentro de aproximadamente 25 micrones de su ubicación objetivo, lo cual marca toda la diferencia al trabajar con paquetes tan pequeños como los 01005, que miden apenas 0.4 por 0.2 milímetros, o circuitos integrados con separaciones de apenas 0.3 mm entre pines. Estos sistemas dependen de servos de alta resolución combinados con bucles de retroalimentación para mantener todo alineado incluso a velocidades superiores a cincuenta mil colocaciones por hora. Según datos del sector provenientes de las últimas referencias de ensamblaje electrónico publicadas en 2024, las fábricas que utilizan estos sistemas avanzados suelen alcanzar tasas de rendimiento en primera pasada superiores al 99.2 %. Para empresas que producen volúmenes moderados de placas con componentes muy densamente colocados, tal precisión se traduce en ahorros reales. Algunos fabricantes indican haber reducido los gastos mensuales de retoques en casi dieciocho mil dólares simplemente al actualizar su equipo de colocación.

Sistemas Avanzados de Visión y Alineación en Tiempo Real para una Colocación Confiable de Componentes

Los modernos sistemas de visión por máquina multi-espectrales pueden detectar y corregir errores de colocación en menos de 15 milisegundos. Utilizan técnicas avanzadas de tomografía 3D para obtener inspecciones extremadamente detalladas con una resolución de aproximadamente 15 micrones. Lo destacado es cómo estos sistemas resuelven automáticamente problemas del mundo real. Por ejemplo, ajustan las placas de circuito impreso (PCB) que se deforman hasta más o menos 0,2 milímetros, un problema común en muchos fabricantes. También corrigen desviaciones de los alimentadores durante los procesos de producción. Según los últimos datos del Informe de la Industria SMT en 2023, esto se traduce en alrededor de un 42 por ciento menos de defectos de colocación en comparación con los antiguos sistemas con una sola cámara. Un importante fabricante de equipos también observó mejoras notables. Tras cambiar a un enfoque híbrido que combina tecnologías láser y de alineación por visión, su tasa de precisión aumentó hasta un impresionante 98,6 por ciento al trabajar con esos minúsculos conectores de 0,25 mm de paso, tan difíciles de colocar correctamente.

Integración de inteligencia artificial y analítica predictiva en Sistemas de colocación SMT

Algoritmos autónomos analizan más de 120 variables de producción, incluyendo tasas de desgaste de boquillas y tiempos de curado de adhesivos, para optimizar los parámetros de la máquina. Las instalaciones que utilizan sistemas basados en IA logran cambios de equipo 37% más rápidos y 29% menos atascos de boquillas (Datos de Manufactura Inteligente 2024). Los módulos de mantenimiento predictivo anticipan fallos en motores con 400 horas de antelación, reduciendo el tiempo de inactivión no planificado en 68% en aplicaciones de electrónica automotriz.

Escalabilidad y flexibilidad en el manejo de diversos tipos de componentes y diseños de PCB

Los bastidores modulares para alimentadores pueden manejar al mismo tiempo capacitores de 0402 que miden apenas 1 por 0,5 milímetros y componentes QFN más grandes de 45 por 45 milímetros, todo esto sin necesidad de intervención manual. Algunas pruebas realizadas en líneas de producción de doble carril revelaron que estos sistemas alcanzan aproximadamente el 87 por ciento de utilización incluso cuando alternan entre placas de servidor complejas de 12 capas y configuraciones complicadas con matrices LED flexibles, según se publicó el año pasado en el High Mix Manufacturing Review. Y aquí hay otro punto a favor: el reemplazo de los alimentadores no requiere herramientas de ningún tipo. Esto significa que el tiempo total necesario para volver a configurar toda la línea de producción no supera los 22 minutos, lo cual supera a los equipos anteriores en aproximadamente dos tercios según los estándares de la industria.

Maximización del Rendimiento de Producción con Colocación Automatizada SMT

Medición de las Mejoras en el Rendimiento y la Eficiencia de Producción en Líneas SMT Reales

Las más recientes máquinas de tecnología de montaje superficial para recoger y colocar componentes pueden manejar más de 25 mil piezas cada hora durante operaciones reales de producción, mientras que los modelos de gama alta logran mantener los errores por debajo de cinco defectos por cada millón de colocaciones. Según una investigación publicada a principios de 2024 que analizó setenta y ocho diferentes sitios de fabricación electrónica en Norteamérica y Europa, las empresas que se actualizaron a estos sistemas avanzados de colocación experimentaron un aumento significativo en sus tasas de productividad, registrando una mejora del treinta y dos por ciento en comparación con años anteriores. Este tipo de eficiencia también se traduce en beneficios reales, ya que los ciclos de desarrollo de productos se acortan y los fabricantes pueden llevar diseños complejos de placas de circuito impreso al mercado mucho más rápido que antes.

Estudio de Caso: Aumento del 40% en la Producción Tras Actualizar a Sistemas de Colocación de Componentes de Alta Velocidad

Un fabricante de tamaño medio de piezas automotrices vio aumentar su producción alrededor del 40 por ciento después de instalar un sistema modular de tecnología de montaje superficial que maneja dos carriles a la vez. Con esta nueva configuración, pueden colocar componentes minúsculos de tamaño 0201 que miden apenas 0,2 por 0,1 milímetros junto con paquetes QFN más grandes de 15 por 15 mm, todo en una sola pasada, y aún logran mantener índices de primer paso cercanos al 99 por ciento. Lo que realmente destaca es cómo este método combinado elimina todo el trabajo manual necesario al manejar distintas tecnologías de placas. Los cambios que solían tomar casi una hora ahora se completan en menos de diez minutos por lote, lo cual marca una gran diferencia en las operaciones diarias.

Reducción de los Tiempos de Ciclo Mediante Configuraciones Optimizadas de Alimentadores y Algoritmos de Colocación

Las líneas de producción actuales de tecnología de montaje superficial (SMT) están volviéndose más inteligentes gracias a los sistemas de inteligencia artificial que optimizan la configuración de los alimentadores. Estos sistemas inteligentes analizan en tiempo real la disposición de las placas de circuito impreso, coordinan la llegada de los materiales a la estación de trabajo y ajustan constantemente la trayectoria que la máquina sigue entre los componentes. Los resultados son evidentes: las máquinas recorren ahora distancias más cortas entre los componentes, reduciendo el movimiento innecesario en aproximadamente un 20 %. Las operaciones de recogida y colocación también son increíblemente rápidas, a menudo inferiores a 0,08 segundos por componente individual. Incluso a máxima velocidad, estos sistemas avanzados pueden colocar los componentes con una precisión de aproximadamente 25 micrómetros respecto a su posición objetivo. Este nivel de precisión es posible gracias a diseños especiales de pórtico que absorben las vibraciones durante la operación, garantizando una calidad consistente en todas las placas fabricadas.

Evaluación del valor a largo plazo de invertir en equipos SMT profesionales

Costo total de propiedad frente a ahorros a corto plazo al seleccionar la máquina smt pick and place correcta

Aunque las máquinas profesionales de smt pick and place cuestan más inicialmente, en realidad ofrecen un mejor valor a largo plazo. Analizar el costo total de propiedad presenta una historia diferente a la que prometen las opciones más económicas. Las máquinas de bajo costo requieren recalibración constante, producen más defectos y consumen más electricidad que sus contrapartes más costosas. Estos costos ocultos realmente se acumulan con el tiempo. Los sistemas industriales continúan colocando componentes con precisión incluso después de cientos de miles de ciclos, con casi ninguna interrupción destacable. Muchos fabricantes descubren que estas máquinas reducen los costos por placa ensamblada en aproximadamente un 30 % dentro de los tres primeros años de operación. Ejemplos reales de fábricas de todo el país apuntan consistentemente a períodos de recuperación de inversión entre 18 y 24 meses solamente por el aumento de la velocidad de producción.

Depreciación, mantenimiento y opciones de actualización para sistemas avanzados de colocación SMT

El diseño modular de los sistemas industriales ayuda a mantener un mejor valor residual, ya que sus componentes pueden actualizarse individualmente con el tiempo. Los equipos de mantenimiento ahora utilizan protocolos predictivos con sensores integrados que detectan signos de desgaste de los componentes mucho antes de que ocurran fallos reales. La mayoría de los fabricantes siguen hojas de ruta tecnológicas que mantienen sus equipos compatibles con nuevos estándares de empaquetado mediante actualizaciones de software regulares, lo cual suele significar que estas máquinas permanecen vigentes durante más de ocho años en muchos casos. Cuando las empresas optimizan correctamente sus horarios de mantenimiento, generalmente logran una reducción del 50% en paradas imprevistas, y este enfoque definitivamente ayuda a preservar el valor general de sus activos durante toda su vida operativa.

La demanda del sector impulsa el valor de reventa y el retorno de inversión (ROI) para máquinas SMT de alto rendimiento

El mercado de equipos SMT, actualmente valorado en aproximadamente 13,6 mil millones de dólares, sigue creando oportunidades sólidas en el sector de equipos usados para máquinas de alta precisión. Los equipos capaces de mantener mediciones a nivel de micrones tienden a mantener bien su valor en el mercado de segunda mano, recuperando con frecuencia entre la mitad y tres cuartas partes de lo que originalmente se pagó, después de cinco años en la planta de fabricación. Algunas empresas incluso han llegado a obtener un retorno de inversión del 100 % en tan solo tres años, considerando los costos operativos reducidos. Lo que esto significa en la práctica es que los activos que antes se consideraban depreciativos están convirtiéndose cada vez más en inversiones que realmente aumentan de valor con el tiempo en muchos entornos de fabricación.

Preguntas frecuentes

¿Para qué se utiliza la Tecnología de Montaje Superficial (SMT) en la fabricación electrónica?

La Tecnología de Montaje Superficial (SMT) se utiliza para ensamblar componentes electrónicos sobre placas de circuito impreso (PCBs) con precisión y eficiencia, reemplazando el ensamblaje manual por su mayor exactitud y velocidad.

¿Cómo funciona una máquina de colocación SMT?

Una máquina de colocación SMT automatiza la colocación de componentes pequeños en una PCB al recogerlos de alimentadores y colocarlos en la placa con alta precisión, utilizando sistemas avanzados de visión y tecnologías de alineación.

¿Por qué es importante la precisión en los sistemas de colocación SMT?

La precisión es importante porque garantiza una colocación exacta de los componentes, reduciendo defectos y mejorando la confiabilidad de los productos electrónicos fabricados.

¿Cuáles son las ventajas de invertir en máquinas SMT de alto rendimiento?

Las máquinas SMT de alto rendimiento ofrecen mejor precisión, tiempos de producción más rápidos, costos operativos reducidos y mantienen su valor más tiempo en comparación con las máquinas económicas.

Tabla de Contenido

- Comprendiendo el papel de Máquinas de Pick and Place SMT en la fabricación moderna de electrónica

-

Características Clave que Definen Sistemas SMT de Alta Performance en Pick and Place

- Precisión en la Fabricación Electrónica: Alcanzando una Precisión a Nivel Micrónico

- Sistemas Avanzados de Visión y Alineación en Tiempo Real para una Colocación Confiable de Componentes

- Integración de inteligencia artificial y analítica predictiva en Sistemas de colocación SMT

- Escalabilidad y flexibilidad en el manejo de diversos tipos de componentes y diseños de PCB

-

Maximización del Rendimiento de Producción con Colocación Automatizada SMT

- Medición de las Mejoras en el Rendimiento y la Eficiencia de Producción en Líneas SMT Reales

- Estudio de Caso: Aumento del 40% en la Producción Tras Actualizar a Sistemas de Colocación de Componentes de Alta Velocidad

- Reducción de los Tiempos de Ciclo Mediante Configuraciones Optimizadas de Alimentadores y Algoritmos de Colocación

-

Evaluación del valor a largo plazo de invertir en equipos SMT profesionales

- Costo total de propiedad frente a ahorros a corto plazo al seleccionar la máquina smt pick and place correcta

- Depreciación, mantenimiento y opciones de actualización para sistemas avanzados de colocación SMT

- La demanda del sector impulsa el valor de reventa y el retorno de inversión (ROI) para máquinas SMT de alto rendimiento

- Preguntas frecuentes