Chápání role SMT stroje na berání a umisťování v moderní výrobě elektroniky

Pochopte automatizované umisťování součástek v SMT a jeho dopad na montáž desek plošných spojů

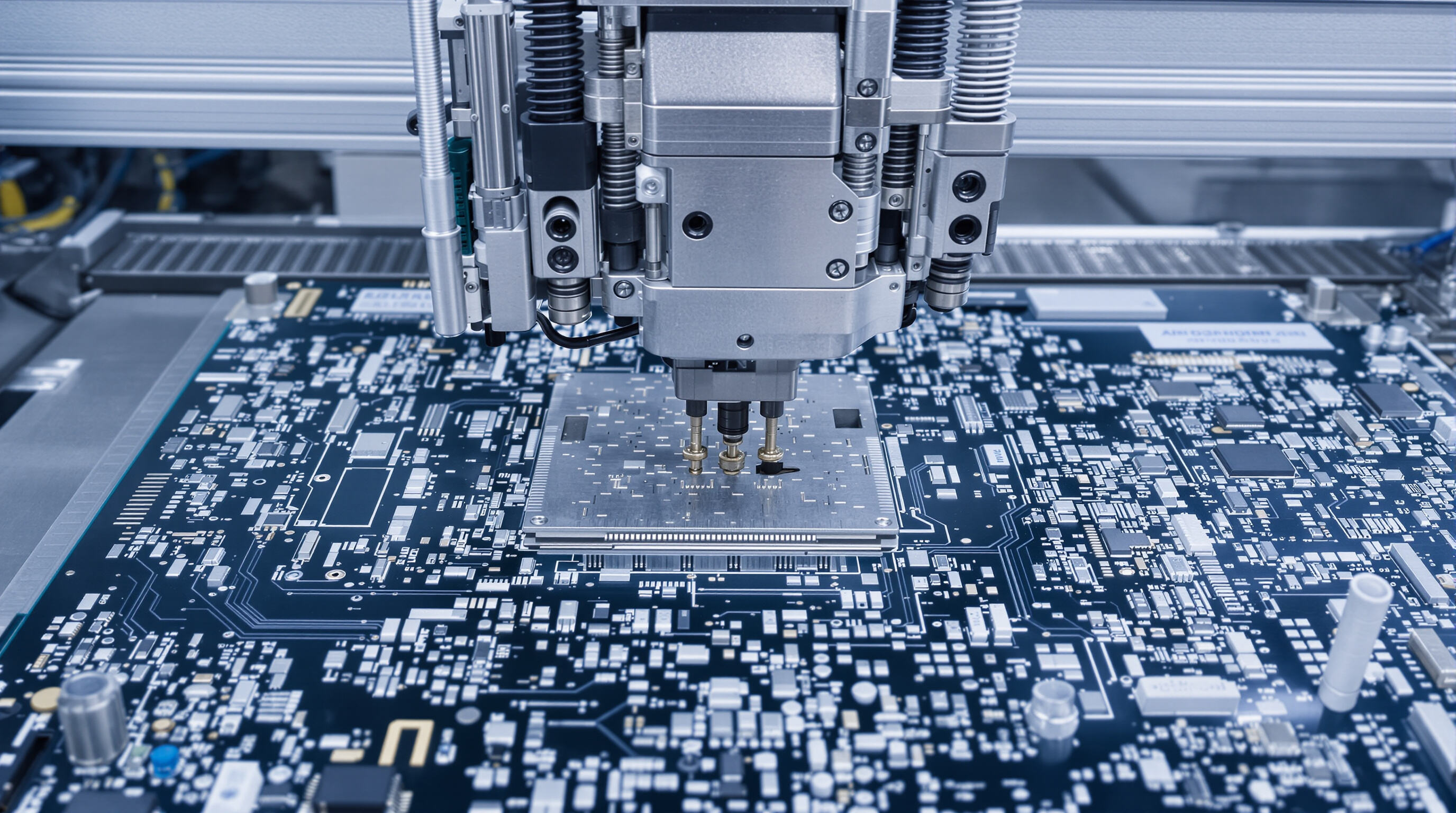

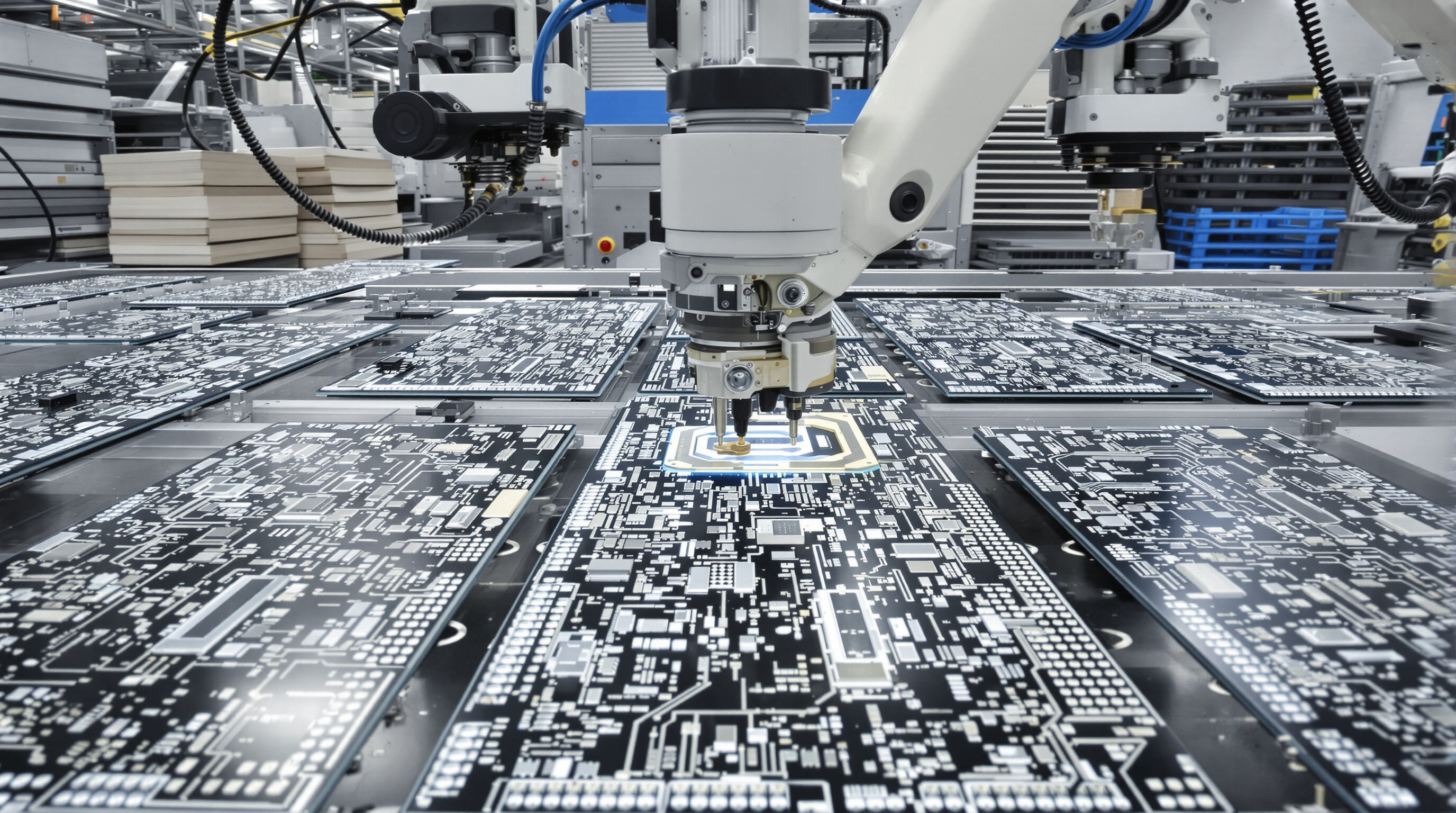

Zavedení automatizovaného umisťování součástek prostřednictvím technologie povrchové montáže (SMT) změnilo způsob montáže desek plošných spojů (PCB), díky čemuž je nyní možné osazovat elektronické součástky s úžasnou přesností až na úrovni mikronů. Ruční montáž už s tím nemůže konkurovat, protože osazovací stroje SMT dokáží manipulovat s miniaturními součástkami, jako jsou rezistory a integrované obvody, některé tak malé, že jsou sotva větší než částice písku, a umisťují je na desky plošných spojů rychlostí, při které by se zatočila hlava. Výsledkem je mnohem menší počet chyb způsobených lidskou chybou – podle průmyslových zpráv až něco přes 80 % méně pájecích problémů – a možnost vytvářet složité uspořádání obvodů, které dříve nebylo možné, když bylo v elektronických zařízeních málo místa.

Jak osazovací stroje SMT pro vysokorychlostní montáž zvyšují efektivitu výroby

Moderní vysoce výkonné SMT systémy umístí 25 000–50 000 součástek za hodinu, čímž výrazně urychlují výrobní linky ve srovnání s manuálními metodami. Díky současnému přijímání více součástek a inteligentní koordinaci zásobníků tyto stroje zkracují výrobní cykly o 30–50 % a zároveň udržují přesnost umístění ±0,025 mm. Taková efektivita přímo přispívá k rychlejšímu uvedení produktů, od chytrých telefonů po lékařské přístroje, na trh.

Vývoj SMT technologie v průmyslových aplikacích

Technologie povrchové montáže (SMT) začala v 80. letech poměrně jednoduše s pouhým základním automatem, ale od té doby se výrazně posunula kupředu, až k těmto chytrým AI systémům, které máme dnes. Moderní SMT stroje pro osazování součástek nyní disponují pokročilými funkcemi průmyslového vidění a také samokalibračními funkcemi, které dokáží automaticky upravovat parametry v průběhu práce, jakmile zaznamenají sebemenší rozdíly v součástkách. Zlepšení, která byla v průběhu let dosažena, mají zásadní význam pro výrobu spolehlivých elektronických součástek používaných v automobilech, letadlech a všech možných typech propojených zařízení. Tyto odvětví si nemohou dovolit téměř žádné chyby – někdy je vyžadováno méně než jedna vadná součástka na tisíc vyrobených, a to i v náročných podmínkách na výrobních linkách.

Klíčové funkce definující vysoký výkon SMT systémů pro osazování součástek

Přesnost výroby elektroniky: Dosahování přesnosti na úrovni mikronů

Dnešní stroje pro povrchovou montáž typu pick and place dokážou umístit součástky s přesností asi 25 mikronů od cílové polohy, což je rozhodující v případě těchto miniaturních obalů 01005 o rozměrech pouhých 0,4 krát 0,2 milimetru nebo integrovaných obvodů s vzdáleností vývodů pouze 0,3 mm. Tyto systémy využívají servomotory s vysokým rozlišením v kombinaci se zpětnovazebními smyčkami, které udržují přesné srovnání i při rychlostech přesahujících 50 000 umístění za hodinu. Podle průmyslových dat z nejnovějších elektronických sestavovacích benchmarků zveřejněných v roce 2024 dosahují továrny využívající tyto pokročilé systémy výnosů prvního průchodu blížících se 99,2 %. Pro firmy vyrábějící střední objemy desek hustě osazených součástkami se tato přesnost překládá do reálné úspory nákladů. Někteří výrobci uvádějí snížení měsíčních nákladů na předělávky téměř o 18 000 dolarů pouhým modernizováním osazovací techniky.

Pokročilé systémy strojového vidění a reálné zarovnání pro spolehlivé umisťování součástek

Moderní systémy vícespektrálního průmyslového vidění dokážou detekovat a opravit chyby umístění za méně než 15 milisekund. Využívají pokročilé 3D tomografické techniky, které umožňují velmi detailní inspekce s rozlišením až přibližně 15 mikronů. Působivé je, jak tato systémy automaticky zvládají řešit praktické problémy. Například kompenzují deformace plošných spojů dosahující plus minus 0,2 milimetru, což je problém, který postihuje mnoho výrobců. Během výrobních cyklů také korigují odchylky v podávání součástek. Podle nejnovějších údajů z Průmyslové zprávy o SMT za rok 2023 to znamená přibližně o 42 procent méně chyb umístění ve srovnání se staršími jednokamerovými systémy. Také jeden velký výrobce zařízení zaznamenal výrazné zlepšení. Po přechodu na hybridní přístup kombinující laserové a obrazové technologie zarovnání, dosáhl přesnost až 98,6 procenta při práci s těmi malými konektory s roztečí 0,25 mm, jejichž správné umístění je velmi náročné.

Integrace umělé inteligence a prediktivní analytiky v SMT systémech pro osazování součástek

Samoučící se algoritmy analyzují více než 120 výrobních proměnných – včetně opotřebení trysek a času vytvrzení lepidla – za účelem optimalizace parametrů strojů. Výrobní zařízení využívající systémy řízené umělou inteligencí dosahují 37% rychlejších přestavb a o 29% méně ucpání trysek (2024 Smart Manufacturing Data). Moduly prediktivní údržby předpovídají poruchy motorů 400 hodin dopředu, čímž se snižuje neplánovaný výpadek o 68% v aplikacích automobilové elektroniky.

Škálovatelnost a flexibilita při manipulaci s různými typy součástek a uspořádáním plošných spojů

Modulární zásobníkové konstrukce dokážou zpracovat současně jak kondenzátory 0402 o rozměrech pouze 1 x 0,5 milimetru, tak větší součástky QFN o rozměrech 45 x 45 milimetrů, a to bez nutnosti manuálního zásahu. Některé testy prováděné na dvouproudových výrobních linkách zjistily, že tyto systémy dosahují využití přibližně 87 procent, i když se přepínají mezi složitými 12vrstvými serverovými deskami a náročnými sestavami pružných LED uspořádání, jak bylo uveřejněno v loňském vydání High Mix Manufacturing Review. A ještě jedna výhoda: výměna zásobníků nevyžaduje žádné nástroje. To znamená, že celkový čas potřebný na opětovné nastavení výrobní linky nepřesáhne 22 minut, což je oproti starším zařízením zlepšení zhruba o dvě třetiny podle průmyslových standardů.

Maximalizace propustnosti výroby pomocí automatizovaného SMT umisťování

Měření zvýšení propustnosti a efektivity výroby v reálných SMT linkách

Nejnovější stroje pro povrchovou montáž typu pick and place dokáží v reálném provozu zpracovat více než 25 tisíc součástek za hodinu, přičemž nejvyšší modely udržují chyby na úrovni méně než pět vad na milion umístění. Podle výzkumu zveřejněného na začátku roku 2024, který se věnoval 78 různým výrobním lokalitám v oblasti elektronické výroby v Severní Americe a Evropě, firmy, které inovovaly na tyto pokročilé systémy umisťování, zaznamenaly výrazné zlepšení svých produktivitních ukazatelů, a to až o 32 % ve srovnání s předchozími lety. Tato úroveň efektivity se promítá i do reálných výhod, jelikož se zkracují vývojové cykly produktů a výrobci mohou uvádět na trh složité návrhy plošných spojů výrazně rychleji než dříve.

Studie případu: 40% nárůst výstupu po inovaci na vysoce výkonné umisťování součástek

Jeden středně velký výrobce autodílů zaznamenal nárůst výstupu o přibližně 40 procent po instalaci modulárního SMT systému, který zároveň zpracovává dva pásové linky. Díky této nové konfiguraci mohou najednou umisťovat ty miniaturní součástky 0201 o rozměrech pouhých 0,2 krát 0,1 milimetru spolu s většími QFN balíčky o rozměrech 15 krát 15 mm a přitom dosahují vysoké úrovně výtěžnosti na první pokus, která se pohybuje kolem 99 %. Zásadní výhodou je, že tato kombinovaná metoda eliminuje veškerou ruční práci potřebnou při zpracování různorodých technologií desek. Nastavení, která dříve trvala téměř hodinu, nyní trvají méně než deset minut na dávku, což ve světle každodenního provozu znamená obrovský rozdíl.

Snižování časové náročnosti cyklů pomocí optimalizovaných konfigurací zásobníků a umisťovacích algoritmů

Dnešní výrobní linky využívající technologii povrchové montáže (SMT) díky inteligentním systémům stále více chytřejší. Tyto chytré systémy analyzují v reálném čase uspořádání desek plošných spojů, koordinují dodávky materiálů ke stanici a neustále upravují dráhu stroje mezi jednotlivými komponenty. Výsledky mluví samy za sebe: stroje nyní ujedou kratší vzdálenosti mezi komponenty, čímž snižují zbytečné pohyby o přibližně 20 %. Operace výběru a umístění probíhají také velmi rychle, často pod 0,08 sekundy na jednotlivou součástku. I při plné rychlosti dokážou tyto pokročilé systémy umístit komponenty s přesností zhruba 25 mikrometrů od cílové polohy. Tato úroveň přesnosti je dosažena díky speciálním konstrukcím portálových systémů, které pohlcují vibrace během provozu a zajišťují tak stále stejnou kvalitu všech vyrobených desek.

Hodnocení dlouhodobé hodnoty investice do profesionálního SMT vybavení

Celkové náklady vlastnictví vs. krátkodobé úspory při výběru vhodného SMT osazovacího stroje

I když profesionální SMT osazovací stroje stojí na začátku více, v průběhu času ve skutečnosti nabízejí lepší hodnotu. Při pohledu na celkové náklady vlastnictví se ukáže jiný obraz, než jaký slibují levnější varianty. Stroje do nižší cenové kategorie vyžadují neustálé přenastavování, produkují více vad a spotřebovávají elektřinu rychleji než dražší modely. Tyto skryté náklady se v průběhu času opravdu daří nahromadit. Průmyslové systémy pokračují v přesném osazování součástek i po stovkách tisíc cyklů, s minimálními prostoji. Mnoho výrobců zjistilo, že tyto stroje sníží náklady na jednotku vyráběné desky o přibližně 30 % během tří let provozu. Reálné příklady z továren po celé zemi trvale ukazují návratnost investice mezi 18 a 24 měsíci pouze díky zvýšené rychlosti výroby.

Odpisy, údržba a cesty modernizace pro pokročilé systémy SMT montáže

Modulární konstrukce průmyslových systémů jim umožňuje udržovat vyšší zůstatkovou hodnotu, protože jednotlivé komponenty lze postupně aktualizovat v průběhu času. Servisní týmy nyní využívají prediktivní protokoly s vestavěnými senzory, které zaznamenávají známky opotřebení komponent dlouho před výskytem skutečných poruch. Většina výrobců sleduje technologické mapy, které zajišťují kompatibilitu jejich zařízení s novými standardy obalování prostřednictvím pravidelných softwarových aktualizací, což často znamená, že tato zařízení zůstávají relevantní více než osm let. Pokud firmy optimálně naplánují své údržbové cykly, zaznamenávají obvykle snížení neočekávaných výpadků o přibližně 50 %, a tento přístup rozhodně pomáhá udržovat celkovou hodnotu jejich aktiv po celou dobu provozu.

Poptávka na trhu zvyšující prodejní hodnotu a návratnost investic pro vysokovýkonné SMT stroje

Trh se zařízeními pro povrchovou montáž (SMT), který je nyní oceněn na zhruba 13,6 miliardy dolarů, nadále vytváří solidní příležitosti na sekundárním trhu s vybavením, zejména pro vysoce přesná zařízení. Zařízení schopná udržovat měření na úrovni mikronů si na trhu s ojetým vybavením udržují dobrou hodnotu, často dosahují zpět mezi polovinou a třemi čtvrtinami původní pořizovací ceny po pěti letech v provozu na výrobní lince. Některé společnosti dokonce zaznamenaly návratnost investic ve výši 100 % během pouhých tří let, pokud byly zohledněny snížené provozní náklady. To znamená, že aktiva, která byla dříve považována za odepisovaná, se stávají investicemi, které v mnoha výrobních prostředích s časem dokonce zvyšují svou hodnotu.

Nejčastější dotazy

K čemu se v elektronickém průmyslu používá technologie povrchové montáže (SMT)?

Technologie povrchové montáže (SMT) se používá pro přesné a efektivní osazování elektronických součástek na plošné spoje (PCB), čímž nahrazuje ruční montáž díky své vyšší přesnosti a rychlosti.

Jak funguje SMT stroj pro osazování součástek?

SMT stroj pro osazování součástek automatizuje umisťování drobných součástek na desku plošných spojů (PCB) tak, že je bere z dávkovačů a umisťuje je na desku s vysokou přesností pomocí pokročilých vizuálních systémů a technologií pro zarovnání.

Proč je důležitá přesnost v SMT systémech pro osazování součástek?

Přesnost je důležitá, protože zajišťuje přesné umístění součástek, čímž se snižuje počet vad a zvyšuje spolehlivost vyráběných elektronických produktů.

Jaké jsou výhody investice do vysokovýkonných SMT strojů?

Vysokovýkonné SMT stroje nabízejí vyšší přesnost, rychlejší výrobní časy, nižší provozní náklady a v průběhu času si udržují vyšší hodnotu ve srovnání s levnějšími stroji.

Obsah

- Chápání role SMT stroje na berání a umisťování v moderní výrobě elektroniky

-

Klíčové funkce definující vysoký výkon SMT systémů pro osazování součástek

- Přesnost výroby elektroniky: Dosahování přesnosti na úrovni mikronů

- Pokročilé systémy strojového vidění a reálné zarovnání pro spolehlivé umisťování součástek

- Integrace umělé inteligence a prediktivní analytiky v SMT systémech pro osazování součástek

- Škálovatelnost a flexibilita při manipulaci s různými typy součástek a uspořádáním plošných spojů

- Maximalizace propustnosti výroby pomocí automatizovaného SMT umisťování

- Hodnocení dlouhodobé hodnoty investice do profesionálního SMT vybavení

- Nejčastější dotazy