Comprendre le rôle de Machines SMT de prélèvement et de placement dans la Fabrication Électronique Moderne

Comprendre le positionnement automatisé des composants en SMT et son impact sur l'assemblage des PCBs

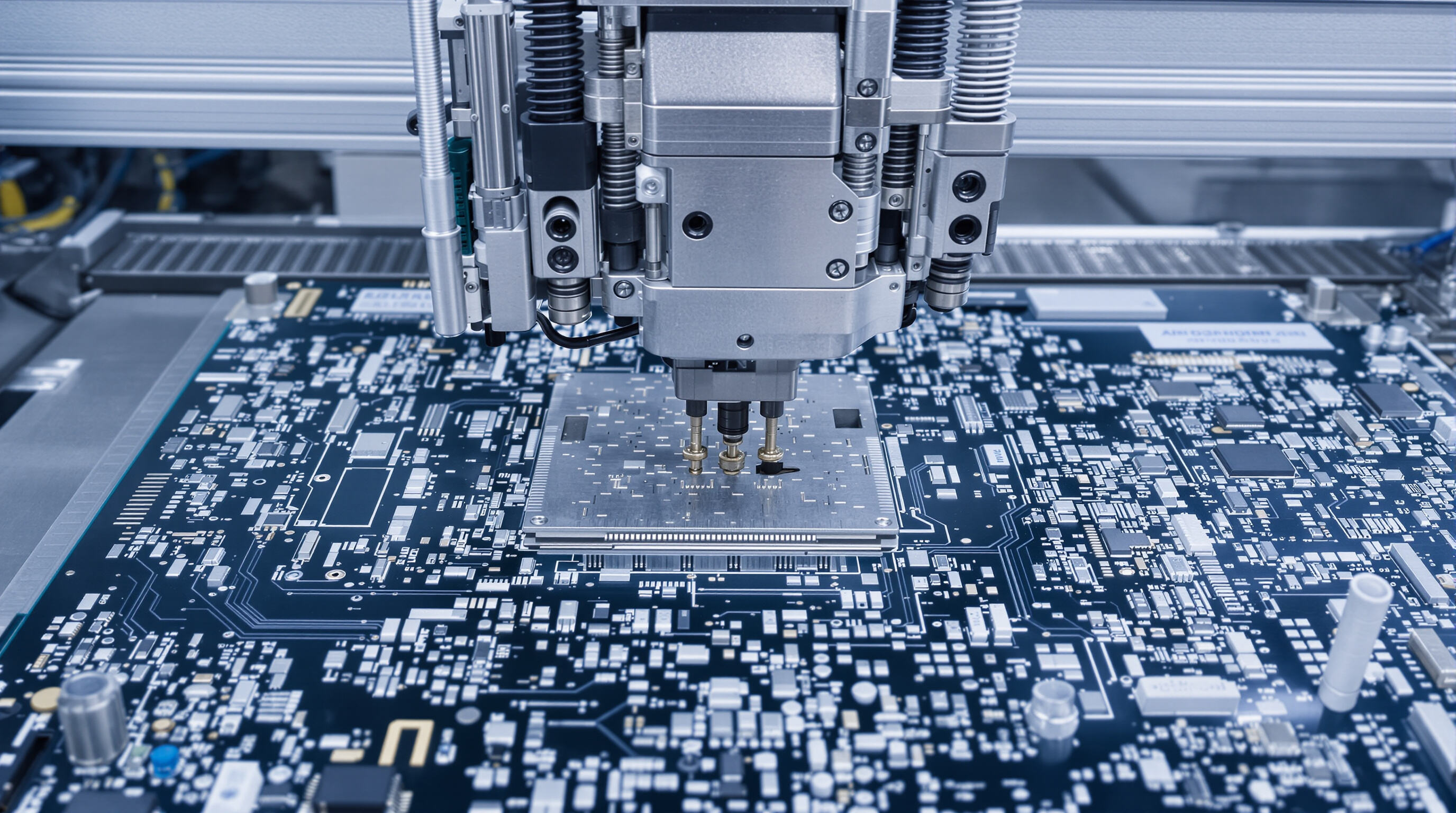

L'introduction de la pose automatisée des composants par la technologie de montage en surface (SMT) a transformé l'assemblage des cartes électroniques, rendant possible le montage de composants électroniques avec une précision incroyable, jusqu'au niveau du micron. L'assemblage manuel ne peut plus rivaliser puisque les machines SMT de type pick and place manipulent des composants minuscules tels que des résistances et des circuits intégrés, certains étant même si petits qu'ils font à peine la taille d'une particule de sable, et les déposent sur les cartes électroniques à des vitesses vertigineuses. Le résultat ? Beaucoup moins d'erreurs dues à l'intervention humaine, environ 80 % de problèmes de soudure en moins selon les rapports du secteur, et la possibilité de concevoir des circuits complexes qui étaient tout simplement irréalisables auparavant, lorsque l'espace disponible dans les appareils électroniques était très limité.

Comment les machines SMT de type pick and place à grande vitesse améliorent l'efficacité de la production

Les systèmes SMT haute vitesse modernes montent 25 000 à 50 000 composants par heure, accélérant considérablement les lignes d'assemblage par rapport aux capacités manuelles. Grâce à la saisie simultanée de plusieurs composants et à une coordination intelligente des alimentateurs, ces machines réduisent les temps de cycle de production de 30 à 50 % tout en maintenant une précision de placement de ± 0,025 mm. Une telle efficacité se traduit directement par une mise sur le marché plus rapide des produits, allant des smartphones aux dispositifs médicaux.

L'évolution de la technologie SMT dans les applications industrielles

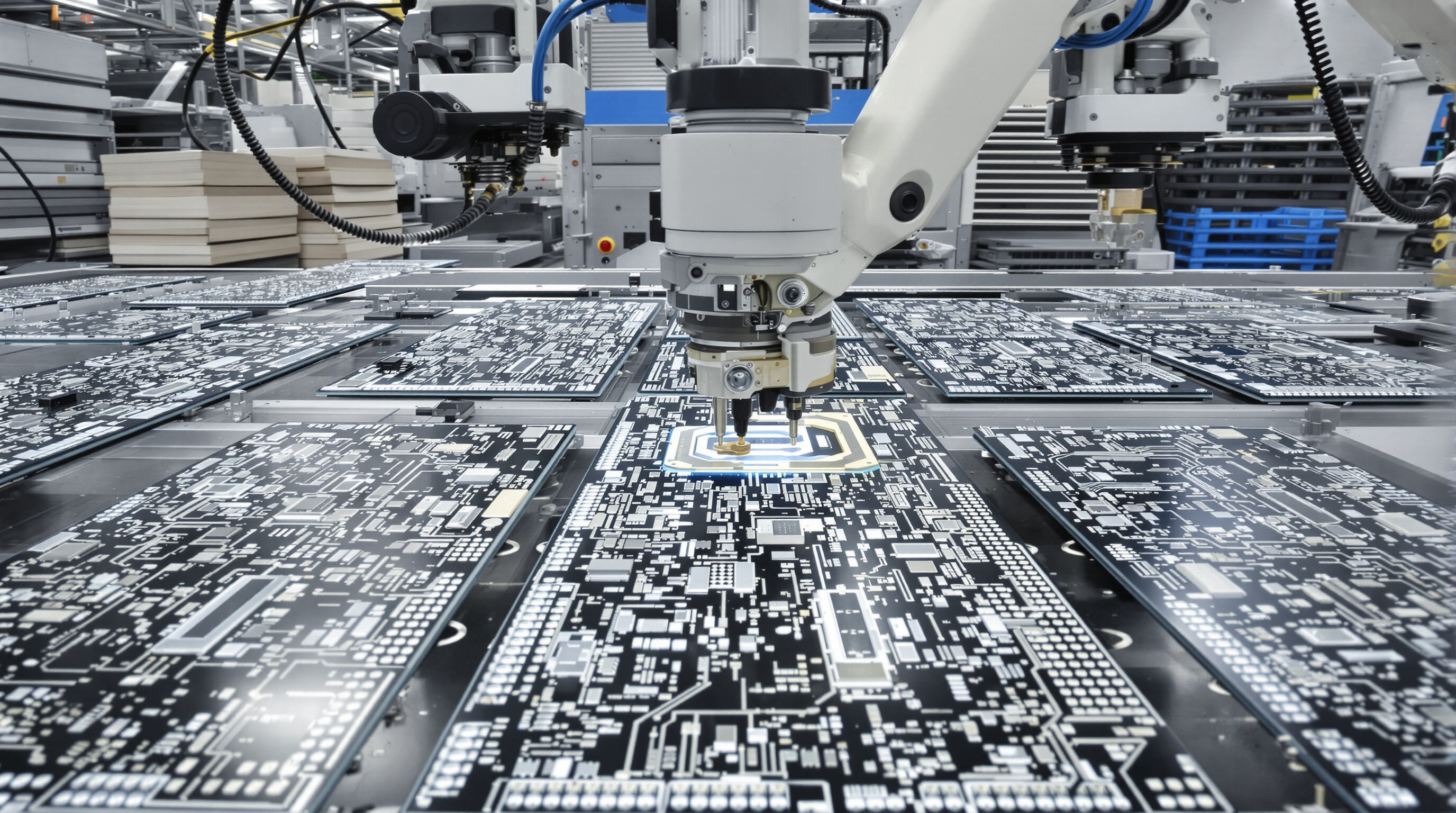

La technologie de montage en surface (SMT) a débuté assez simplement dans les années 1980 avec une automatisation basique, mais elle a beaucoup évolué pour arriver aujourd'hui à ces systèmes d'intelligence artificielle avancés. Les machines modernes de type pick and place SMT intègrent désormais des capacités de vision industrielle avancées ainsi que des fonctionnalités d'auto-étalonnage capables de s'ajuster en temps réel lorsqu'elles détectent de minuscules différences dans les composants pendant leur fonctionnement. Ces améliorations successives sont essentielles pour produire des composants électroniques fiables utilisés dans les automobiles, les avions et de nombreux appareils connectés. Ces industries ne peuvent tolérer pratiquement aucune erreur, nécessitant parfois moins d'une pièce défectueuse par millier produite, même lorsque les conditions sur les lignes de production deviennent difficiles.

Caractéristiques Clés Définissant les Systèmes Performants de Pick and Place SMT

Précision en Fabrication Électronique : Atteindre une Précision au Micron Près

Les machines de type « pick and place » modernes utilisant la technologie de montage en surface peuvent positionner les composants à environ 25 microns près de leur emplacement cible, ce qui fait toute la différence lorsqu'on manipule de minuscules boîtiers 01005 mesurant seulement 0,4 par 0,2 millimètre, ou des circuits intégrés dont les broches sont espacées de seulement 0,3 mm. Ces systèmes s'appuient sur des servomoteurs haute résolution associés à des boucles de rétroaction pour maintenir parfaitement alignés tous les éléments, même à des vitesses supérieures à cinquante mille placements par heure. Selon les données sectorielles issues des derniers benchmarks d'assemblage électronique publiés en 2024, les usines utilisant ces systèmes avancés constatent généralement des taux de rendement au premier passage supérieurs à 99,2 %. Pour les entreprises produisant des quantités modérées de cartes électroniques densément équipées, une telle précision se traduit par des économies réelles. Certains fabricants indiquent avoir réduit leurs dépenses mensuelles liées aux retouches de près de dix-huit mille dollars simplement en renouvelant leurs équipements de placement.

Systèmes d'analyse d'image avancés et alignement en temps réel pour un positionnement fiable des composants

Les systèmes modernes de vision industrielle multi-spectraux sont capables de détecter et de corriger des erreurs de placement en moins de 15 millisecondes. Ils utilisent des techniques avancées de tomographie 3D pour effectuer des inspections extrêmement précises, avec une résolution d'environ 15 microns. Ce qui est impressionnant, c’est leur capacité à gérer automatiquement des problèmes courants du monde réel. Par exemple, ils s’adaptent aux déformations des cartes PCB allant jusqu’à plus ou moins 0,2 millimètre, un problème courant chez de nombreux fabricants. Ils corrigent également les écarts des alimenteurs pendant les séries de production. Selon les dernières données du Rapport de l'Industrie SMT en 2023, cela permet de réduire d’environ 42 % les défauts de placement par rapport aux anciens systèmes à simple caméra. Un important fabricant d’équipements a également constaté des améliorations remarquables. Après avoir adopté une approche hybride combinant des technologies d’alignement laser et par vision, leur taux de précision est passé à un niveau impressionnant de 98,6 % lors de l’utilisation de ces minuscules connecteurs à pas de 0,25 mm, particulièrement difficiles à positionner correctement.

Intégration de l'intelligence artificielle et de l'analyse prédictive dans Systèmes de placement SMT

Des algorithmes auto-apprenants analysent plus de 120 variables de production — y compris l'usure des buses et les temps de durcissement de l'adhésif — afin d'optimiser les paramètres des machines. Les installations utilisant des systèmes pilotés par l'IA réalisent des changements de production 37 % plus rapides et 29 % de bouchons de buses en moins (Données de la fabrication intelligente 2024). Les modules de maintenance prédictive anticipent les pannes de moteurs 400 heures à l'avance, réduisant de 68 % les arrêts imprévus dans les applications d'électronique automobile.

Adaptabilité et flexibilité dans la gestion de types de composants variés et de configurations de cartes électroniques

Les racks de distribution modulaires peuvent manipuler simultanément des condensateurs 0402 mesurant seulement 1 par 0,5 millimètre et des composants QFN plus grands de 45 par 45 millimètres, et ce, sans nécessiter d'intervention manuelle. Des tests effectués sur des lignes de production doubles ont révélé que ces systèmes atteignaient environ 87 pour cent d'utilisation même lorsqu'ils alternaient entre des cartes serveur complexes à 12 couches et des configurations délicates d'assemblages d'LED flexibles, selon ce qui a été publié dans le High Mix Manufacturing Review de l'année dernière. Et voici un autre avantage : le remplacement des distributeurs ne nécessite aucun outil. Cela signifie que la réinstallation complète de la ligne de production prend moins de 22 minutes au total, ce qui représente un gain de temps d'environ deux tiers par rapport aux équipements plus anciens selon les références du secteur.

Optimiser le débit de production grâce à un positionnement SMT automatisé

Mesurer les gains de productivité et d'efficacité en conditions réelles sur des lignes SMT

Les dernières machines de montage en surface peuvent placer plus de 25 000 composants par heure en conditions réelles de production, tandis que les modèles haut de gamme réussissent à limiter les erreurs à moins de cinq défauts par million de placements. Selon une étude publiée au début de l'année 2024 portant sur soixante-dix-huit sites de fabrication électronique différents en Amérique du Nord et en Europe, les entreprises ayant mis à niveau vers ces systèmes avancés de placement ont constaté une augmentation significative de leurs taux de productivité d'utilisation, atteignant environ trente-deux pour cent d'amélioration par rapport aux années précédentes. Cette efficacité se traduit également par des avantages concrets, les cycles de développement des produits étant raccourcis, permettant aux fabricants de commercialiser beaucoup plus rapidement des conceptions complexes de cartes de circuits imprimés.

Étude de cas : Augmentation de la production de 40 % après la mise à niveau vers un système de placement haute vitesse

Un fabricant moyen de pièces automobiles a vu sa production augmenter d'environ 40 pour cent après l'installation d'un système modulaire de technologie d'assemblage en surface capable de traiter deux voies simultanément. Grâce à cette nouvelle configuration, ils peuvent monter des composants minuscules de dimensions 0,2 par 0,1 millimètres, comme les composants 0201, ainsi que des boîtiers QFN plus grands de 15 par 15 mm, le tout en une seule opération, tout en maintenant un taux de rendement du premier passage proche de 99 %. Ce qui frappe particulièrement, c'est la façon dont cette méthode combinée élimine tout le travail manuel nécessaire lorsqu'on traite des technologies de cartes différentes. Les changements qui prenaient auparavant près d'une heure sont désormais réalisés en moins de dix minutes par lot, ce qui marque une grande différence dans les opérations quotidiennes.

Réduction des Temps de Cycle par des Configurations Optimisées de Magasins et des Algorithmes de Placement

Les lignes de production modernes de montage en surface (SMT) deviennent plus intelligentes grâce à des systèmes d'intelligence artificielle qui optimisent les paramètres des alimentateurs. Ces systèmes intelligents analysent en temps réel la disposition des cartes de circuits imprimés, coordonnent l'arrivée des matériaux au poste de travail et ajustent en permanence le trajet que la machine effectue entre les composants. Les résultats sont parlants : les machines parcourent désormais des distances plus courtes entre les pièces, réduisant les mouvements inutiles d'environ 20 %. Les opérations de saisie et placement sont également extrêmement rapides, souvent inférieures à 0,08 seconde par composant individuel. Même à pleine vitesse, ces systèmes avancés sont capables de placer les composants à environ 25 micromètres près de leur position cible. Ce niveau de précision est rendu possible grâce à des conceptions spéciales de structures portiques qui absorbent les vibrations pendant l'opération, garantissant ainsi une qualité constante sur toutes les cartes fabriquées.

Évaluer la valeur à long terme de l'investissement dans du matériel SMT professionnel

Coût total de possession par rapport aux économies à court terme dans le choix de la bonne machine de placement SMT

Bien que les machines professionnelles de placement SMT coûtent plus cher à l'achat, elles offrent en réalité une meilleure valeur à long terme. L'analyse du coût total de possession raconte une histoire différente de celle promise par les options moins chères. Les machines d'entrée de gamme nécessitent un recalibrage constant, produisent plus de défauts et consomment davantage d'électricité que leurs homologues plus onéreuses. Ces coûts cachés s'accumulent vraiment à long terme. Les systèmes industriels continuent de placer les composants avec précision même après des centaines de milliers de cycles, avec pratiquement aucun temps d'arrêt à signaler. De nombreux fabricants constatent que ces machines réduisent les coûts par carte assemblée d'environ 30 % au bout de trois ans d'exploitation. Des exemples concrets tirés d'usines à travers tout le pays montrent systématiquement des périodes de retour sur investissement comprises entre 18 et 24 mois, rien que grâce à l'amélioration de la vitesse de production.

Amortissement, maintenance et évolutions possibles des systèmes avancés de placement SMT

La conception modulaire des systèmes industriels les aide à conserver une meilleure valeur résiduelle, car les composants peuvent être mis à jour individuellement au fil du temps. Les équipes de maintenance utilisent désormais des protocoles prédictifs avec des capteurs intégrés qui détectent les signes d'usure des composants bien avant qu'une défaillance réelle ne se produise. La plupart des fabricants suivent des feuilles de route technologiques qui maintiennent la compatibilité de leurs équipements avec les nouvelles normes d'emballage grâce à des mises à jour logicielles régulières, ce qui signifie souvent que ces machines restent pertinentes pendant plus de huit ans dans de nombreux cas. Lorsque les entreprises optimisent correctement leurs plannings de maintenance, elles constatent généralement une réduction d'environ 50 % des arrêts imprévus, et cette approche contribue certainement à préserver la valeur globale de leurs actifs tout au long de leur durée d'utilisation.

La demande industrielle stimule la valeur de revente et le retour sur investissement des machines SMT hautes performances

Le marché des équipements SMT, désormais évalué à environ 13,6 milliards de dollars, continue de générer des opportunités solides dans le secteur de l'occasion pour les machines à haute précision. Les équipements capables de maintenir des mesures précises au niveau du micron ont tendance à bien conserver leur valeur sur le marché de la revente, retrouvant souvent entre la moitié et les trois quarts du prix d'origine après cinq ans d'utilisation sur le plancher d'usine. Certaines entreprises ont même constaté un retour sur investissement atteignant 100 % en seulement trois ans, lorsqu'on prend en compte les coûts d'exploitation réduits. Concrètement, cela signifie que ce qui était auparavant considéré comme des actifs dépréciatifs devient de plus en plus un investissement qui acquiert de la valeur avec le temps dans de nombreux environnements de fabrication.

Questions fréquemment posées

À quoi sert la technologie de montage en surface (SMT) dans la fabrication électronique ?

La technologie de montage en surface (SMT) est utilisée pour assembler des composants électroniques sur des cartes de circuits imprimés (PCB) avec précision et efficacité, remplaçant l'assemblage manuel grâce à sa précision et sa rapidité supérieures.

Comment fonctionne une machine de placement SMT ?

Une machine de placement SMT automatisée dépose des composants minuscules sur un circuit imprimé en les prélevant depuis des alimentateurs et en les plaçant sur la carte avec une grande précision, grâce à des systèmes de vision avancés et à des technologies d'alignement.

Pourquoi la précision est-elle importante dans les systèmes de placement SMT ?

La précision est essentielle car elle garantit un positionnement exact des composants, réduit les défauts et améliore la fiabilité des produits électroniques fabriqués.

Quels sont les avantages d'investir dans des machines SMT hautes performances ?

Les machines SMT hautes performances offrent une meilleure précision, des temps de production plus rapides, des coûts opérationnels réduits et conservent leur valeur dans le temps par rapport aux machines d'entrée de gamme.

Table des Matières

- Comprendre le rôle de Machines SMT de prélèvement et de placement dans la Fabrication Électronique Moderne

-

Caractéristiques Clés Définissant les Systèmes Performants de Pick and Place SMT

- Précision en Fabrication Électronique : Atteindre une Précision au Micron Près

- Systèmes d'analyse d'image avancés et alignement en temps réel pour un positionnement fiable des composants

- Intégration de l'intelligence artificielle et de l'analyse prédictive dans Systèmes de placement SMT

- Adaptabilité et flexibilité dans la gestion de types de composants variés et de configurations de cartes électroniques

-

Optimiser le débit de production grâce à un positionnement SMT automatisé

- Mesurer les gains de productivité et d'efficacité en conditions réelles sur des lignes SMT

- Étude de cas : Augmentation de la production de 40 % après la mise à niveau vers un système de placement haute vitesse

- Réduction des Temps de Cycle par des Configurations Optimisées de Magasins et des Algorithmes de Placement

-

Évaluer la valeur à long terme de l'investissement dans du matériel SMT professionnel

- Coût total de possession par rapport aux économies à court terme dans le choix de la bonne machine de placement SMT

- Amortissement, maintenance et évolutions possibles des systèmes avancés de placement SMT

- La demande industrielle stimule la valeur de revente et le retour sur investissement des machines SMT hautes performances

- Questions fréquemment posées