Verstaan die rol van SMT Pick and Place Machines in Moderne Elektroniese Vervaardiging

Begrip van outomatiese komponentplasing in SMT en sy impak op PCB-ontwerp

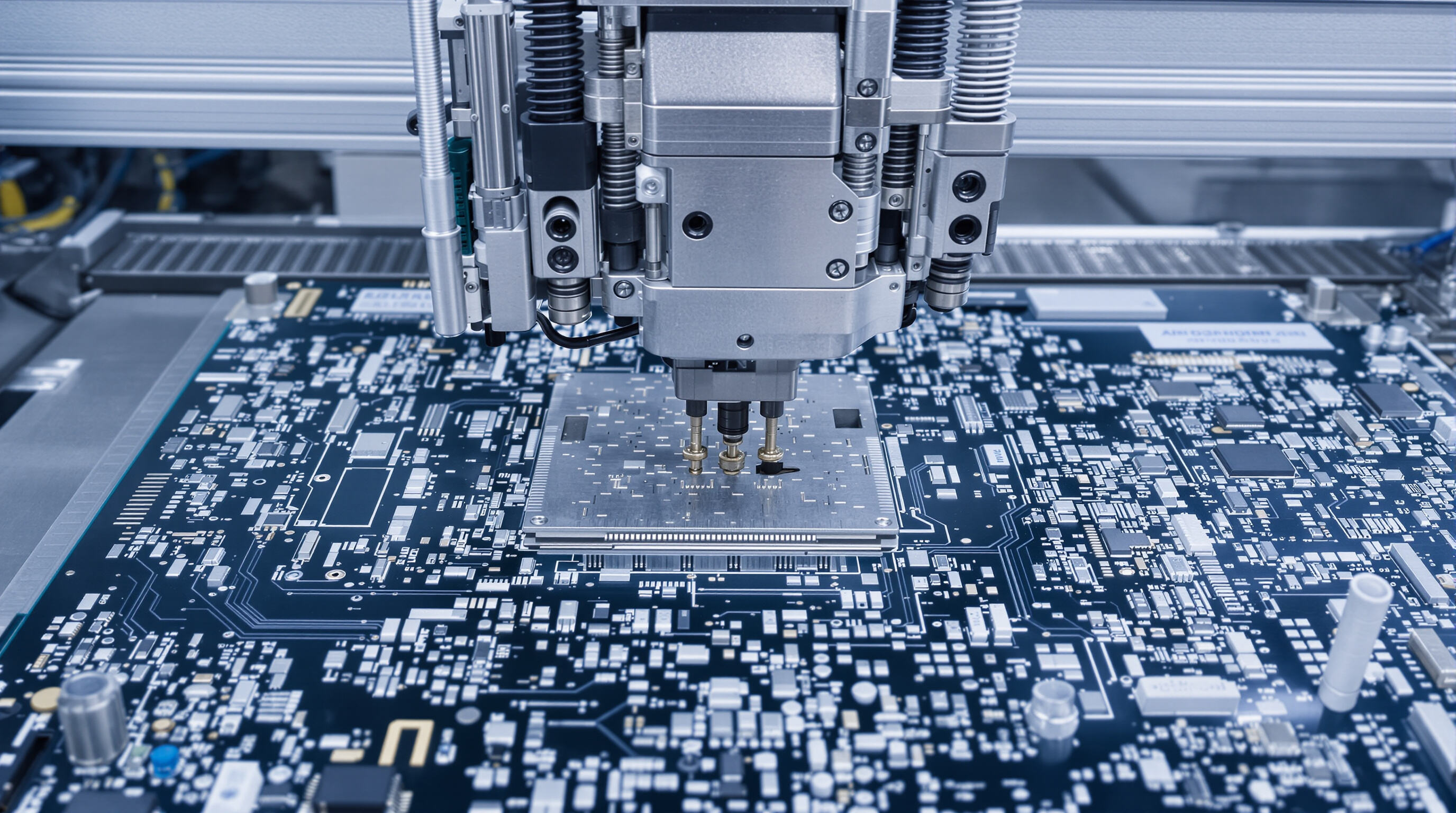

Die introduksie van outomatiese komponentplasing deur oppervlakmonteringstegnologie (SMT) het verander hoe PCB's saamgestel word, wat dit moontlik maak om elektroniese onderdele met ongelooflike presisie tot op die mikronvlak te monteer. Handmatige samestelling kan nie meer daarmee meeding nie, aangesien SMT-pik-en-plaasmasjiene klein komponente soos weerstande en geïntegreerde stroombane hanteer, sommige so klein dat hulle skaars groter is as sandkorrels, en hulle op stroomborde neersit teen snelhede wat enigiemand se kop sal laat draai. Die resultaat? Baie minder foute wat deur menslike hande veroorsaak word, ongeveer 80% minder solderprobleme volgens industrierapporte, en die vermoë om ingewikkelde stroombaanontwerpe te skep wat voorheen eenvoudig nie moontlik was nie, veral toe ruimte in elektroniese toestelle beperk was.

Hoe hoëspoed-SMT-pik-en-plaasmasjiene produksie-effektiwiteit verbeter

Moderne hoë-spoed SMT-stelsels plaas 25 000–50 000 komponente per uur, wat saamgestelde produksielyne aansienlik versnel bo menslike vermoëns. Met gelyktydige multi-komponent optelling en intelligente voerder koördinasie, verminder hierdie masjiene produksie siklus tye met 30–50% terwyl dit ±0.025mm posisieer akkuraatheid handhaaf. So 'n doeltreffendheid vertaal direk na 'n vinniger tyd-tot-mark vir produkte vanaf slimfone tot mediese toestelle.

Die evolusie van SMT-tegnologie in industriële toepassings

Oppervlakmonteringstegnologie (SMT) het in die 1980's redelik eenvoudig begin met basiese outomatisering, maar dit het 'n lang pad gevolg na waar ons vandag met hierdie slim AI-stelsels is. Moderne SMT-pik- en plaatsemachines het nou gevorderde masjienvisie-eienskappe sowel as selfkalibrerende kenmerke wat werklik aanpas terwyl hulle klein verskille in komponente opspoor terwyl hulle werk. Die verbeteringe wat oor tyd gemaak is, is regtig belangrik vir die vervaardiging van betroubare elektroniese onderdele wat in motors, vliegtuie en allerlei verbindingsapparatuur gebruik word. Hierdie nywe kan glad nie baie foute bekostig nie, en soms word dit selfs nodig om minder as een defekte onderdeel per duisend geproduseerde onderdele te hê, veral onder moeilike toestande op vervaardigingsvloere.

Sleutelkenmerke wat Hoëprestasie SMT Pik- en Plaasstelsels Definieer

Presisie in Elektroniese Vervaardiging: Bereiking van Mikronvlak Akkuraatheid

Huidige oppervlakmontering-tegnologie 'pick and place' masjiene kan komponente binne ongeveer 25 mikron van hul teikenposisie posisioneer, wat 'n reuse verskil maak wanneer dit by die piepklein 01005-pakkette kom wat net 0,4 met 0,2 millimeter meet, of geïntegreerde stroombane met net 0,3 mm tussen penne. Hierdie stelsels staat op hoë resolusie servos wat gekombineer word met terugvoerlusse om alles altyd op lyn te hou, selfs teen snelhede wat meer as vyftigduisend plasings per uur oorskry. Volgens nywerheidsdata uit die jongste elektroniese samestellingsmaatstawwe wat in 2024 vrygestel is, bereik vervaardigers wat hierdie gevorderde stelsels gebruik gewoonlik eerste-deurgang opbrengsgrade wat bo 99,2% uitstoot. Vir maatskappye wat matige volumes van bordjies vervaardig wat dig met komponente gepak is, vertaal sulke akkuraatheid na werklike geld wat gespaar word. Sommige vervaardigers meld dat hulle maandelikse hersieningskoste met amper agtien duisend dollar verminder het net deur hul plasingsuitrusting op te gradeer.

Gevorderde Visiestelsels en Regstreekslynlyn Vir Betroubare Komponentplasing

Moderne multi-spektrale masjienvisiesisteme kan posisieerfoute opspoor en regstel in minder as 15 millisekondes. Hulle gebruik gevorderde 3D-tomografie-tegnieke om baie gedetailleerde inspeksies te doen tot ongeveer 15 mikron resolusie. Wat indrukwekkend is, is hoe hierdie sisteme outomaties werklikheidsprobleme hanteer. Byvoorbeeld, hulle kom vir PCB's wat vervorm tot plus of minus 0.2 millimeter, iets wat baie vervaardigers pla. Hulle korrigeer ook voerder-verskuiwings tydens produksielopies. Volgens die jongste data van die SMT Industry Report in 2023, lei dit tot ongeveer 42 persent minder posisieerdefekte in vergelyking met ouer enkele-kamera sisteme. Een groot toerustingvervaardiger het ook merkwaardige verbeteringe gesien. Nadat hulle oorgeskakel het na 'n hibriede benadering wat laser- en visie-alignment-tegnologieë kombineer, het hul akkuraatheidkoers gespring na 'n indrukwekkende 98.6 persent wanneer hulle met daardie klein 0.25mm pitch-konnektors werk wat so uitdagend is om korrek te posisioneer.

Integrasie van KI en Voorspellende Analise in SMT Oplig- en Plaasstelsels

Selflerende algoritmes analiseer 120+ produksieveranderlikes—insluitende mondstukversleisgrade en gomverhardingstye—om masjienparameters te optimeer. Fasiliteite wat KI-gedrewe stelsels gebruik, bereik 37% vinniger omstellings en 29% minder mondstukstoppings (2024 Slim Vervaardigingsdata). Voorspellende instandhoudingsmodule voorspel motorfale 400 ure van tevore, onbeplande afsluitings in motorielektronika-toepassings verminder met 68%.

Skaleerbaarheid en Buigsaamheid in die Hanteer van Verskeie Komponenttipes en PCB-Indeling

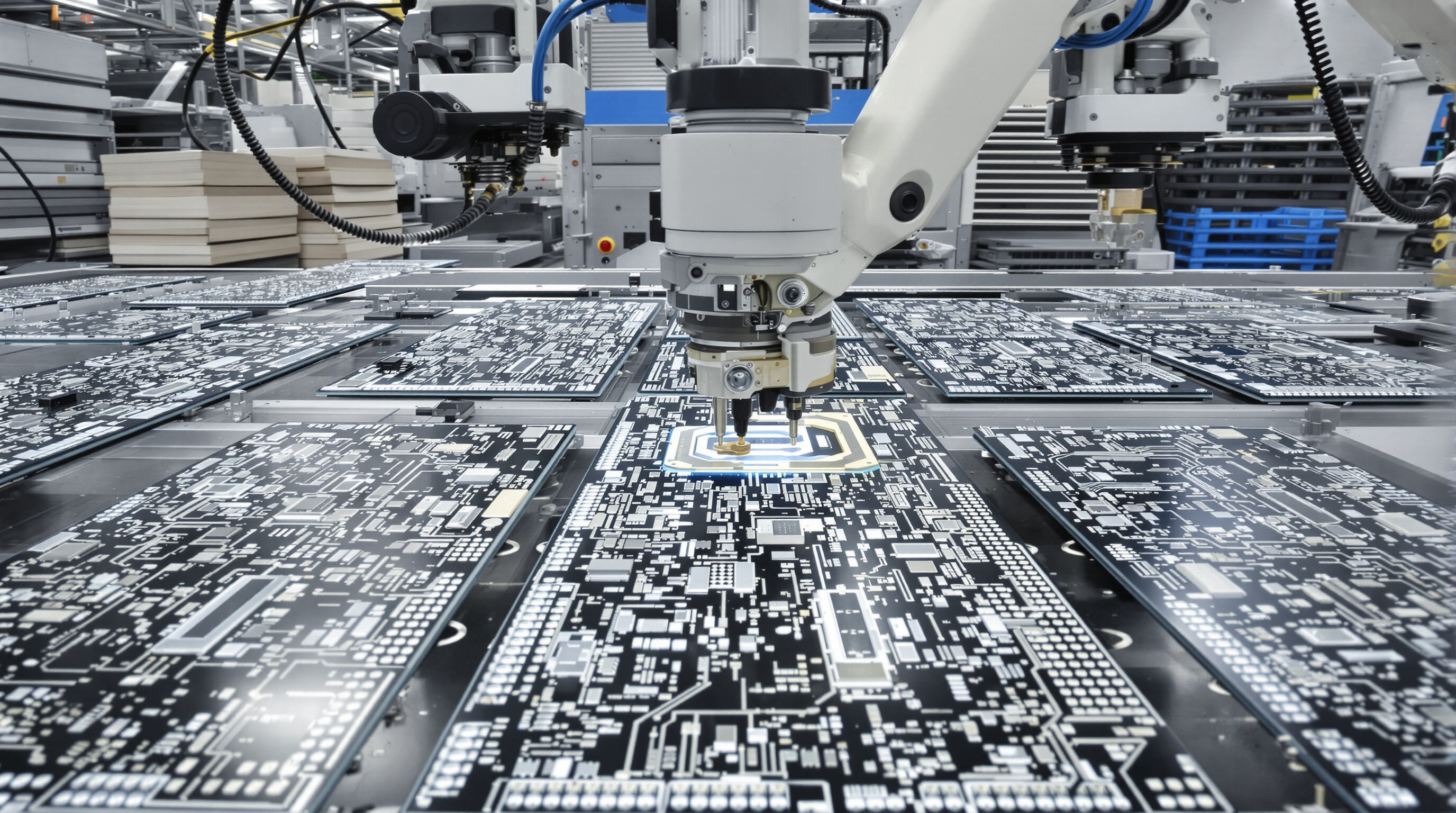

Die modulêre voerderakke kan beide 0402-kondensators hanteer wat slegs 1 teen 0,5 millimeter meet, sowel as die groter 45 teen 45 millimeter QFN-komponente, alles tegelyk en sonder enige manuele tussenkoms. Sommige toetse wat op dubbele baan produksyelyne gedoen is, het gevind dat hierdie stelsels ongeveer 87 persent benutting bereik, selfs wanneer dit heen en weer beweeg tussen komplekse 12-laag bedienerborde en die lastige buigsame LED-array opstellings, volgens wat in vorige jaar se High Mix Manufacturing Review gepubliseer is. En hier is nog 'n voordeel: die vervanging van voerders vereis geen gereedskap nie. Dit beteken dat die hele produksyelyn weer opgestel kan word in minder as 22 minute, wat ouer toerusting klop met ongeveer twee derdes volgens bedryfsnorme.

Maksimaliseer Produksiedeurvoer met Geoutomatiseerde SMT-Plasing

Meting van Deurvoer en Produksie-effektiwiteit in Werklike SMT-lyne

Die nuutste oppervlakmonteringstegnologie 'pick and place' masjiene kan meer as 25 duisend komponente per uur hanteer tydens werklike produksie-aanloop, terwyl topklas modelle dit regkry om foute te beperk tot minder as vyf defekte uit elke miljoen posisies. Volgens navorsing wat vroeg in 2024 gepubliseer is en wat 78 verskillende elektroniese vervaardigingsfasië in Noord-Amerika en Europa ondersoek het, het maatskappye wat opgradeer na hierdie gevorderde posiseringstelsels 'n noemenswaardige toename in hul benuttingsproduktiwiteit gekenmerk, met 'n verbetering van ongeveer twee-en-dertig persent in vergelyking met vorige jare. Hierdie soort doeltreffendheid vertaal ook na werklike voordele, aangesien produkontwikkelingsiklusse korter word en vervaardigers hul ingewikkelde gedrukte stroombaanontwerpe baie vinniger na die mark toe kan bring as voorheen.

Gevallestudie: 40% Produksie Toename Na Opgradering na Hoëspoed Komponentposisionering

ʼN Grootte-middelgrootte vervaardiger van motoronderdele het 'n toename in produksie van ongeveer 40 persent beleef nadat hulle 'n modulêre oppervlak-aanhegting tegnologie (SMT) stelsel geïnstalleer het wat twee bane gelyktydig hanteer. Met hierdie nuwe opstelling kan hulle daardie klein 0201-komponente wat slegs 0,2 per 0,1 millimeter meet, langs groter 15 per 15 mm QFN-pakkette plaas, alles in een proses, en steeds 'n eerste-deurgang opbrengs van naby 99% behou. Wat regtig uitstaan, is hoe hierdie kombinasie-metode al die handwerk wat vroeër nodig was wanneer verskillende bordtegnologieë gebruik is, uit die weg ruim. Wisseloperasies wat voorheen amper 'n uur geneem het, word nou in minder as tien minute per lot uitgevoer, wat 'n groot verskil in die daaglikse bedryf maak.

Verkleining van Siklusse Tydens Geoptimaliseerde Voerderkonfigurasies en Plasingsalgoritmes

Hedendaagse oppervlakmonteringtegnologie (SMT) produksielyne word deesdae slimmer dankie aan kunsmatige intelligensie stelsels wat voederopsteltings optimeer. Hierdie slim stelsels analiseer die uitleg van gedrukte stroombaane in werklike tyd, koördineer wanneer materiale by die werkstasie arriveer, en pas voortdurend die roete wat die masjien tussen komponente neem aan. Die resultate praat vir hulself: masjiene beweeg tans korter afstande tussen dele, wat vermorsde beweging met sowat 20% verminder. Die optel- en neersitprosesse gebeur ook ongelooflik vinnig, dikwels onder 0,08 sekondes vir elke individuele komponent. Selfs teen volle spoed kan hierdie gevorderde stelsels steeds komponente binne sowat 25 mikrometer van hul teikenposisie plaas. Hierdie mate van presisie word moontlik gemaak deur spesiale hekwerksontwerpe wat vibrasies tydens bedryf absorbeer, en sodoende verseker dat die kwaliteit van alle vervaardigde stroombaane konstant bly.

Evaluering van die Langtermynwaarde van Belegging in Professionele SMT-Toerusting

Totale eienaarskost teenoor korttermyn-besparings by die kies van die regte smt-pik- en plaatstmasjien

Terwyl professionele SMT-pik- en plaatstmasjiene meer koster om mee te begin, bied hulle eintlik beter waarde oor tyd. 'n Totale eienaarskost-ondersoek vertel 'n ander storie as wat goedkoper opsies belowe. Bujetmasjiene vereis voortdurende herkalibrering, produseer meer defekte en verbruik vinniger elektrisiteit as hul duurder teenoorstellinge. Hierdie weggesteekte koste tel regtig op oor die lang termyn. Industriële masjiene plaas komponente akkuraat selfs na honderde duisende siklusse, met byna geen afsluitingstyd nie. Baie vervaardigers vind dat hierdie masjiene die koste per samengestelde bord met ongeveer 30% binne sowat drie jaar se bedryf verminder. Werklike voorbeelde van fabrieke regoor die land wys daarop dat die terugbetalingsperiodes ergens tussen 18 en 24 maande lê, bloot vanuit verbeterde produksiesnelheid.

Depresiasie, instandhouding en opgraderingspaaie vir gevorderde SMT-plegingsisteme

Die moduleontwerp van bedryfssisteme help dit om 'n beter residiële waarde te behou aangesien komponente oor tyd individueel opgegradeer kan word. Instandhoudingspanne gebruik tans voorspellende protokolle met ingeboude sensore wat vroeë tekens van komponentverslete raaksien lank voor werklike foute plaasvind. Die meeste vervaardigers volg tegnologiepadkaarte wat hul toerusting se kompatibiliteit met nuwe verpakkingstandaarde behou via gereelde sagteware-opdates, wat dikwels beteken dat hierdie masjiene relevant bly vir goed meer as agt jaar in baie gevalle. Wanneer maatskappye hul instandhoudingskedules behoorlik optimeer, sien hulle gewoonlik 'n ongeveer 50% afname in onverwagte afsluitings, en hierdie benadering help beslis om die algehele waarde van hul bates gedurende hul bedryfslewe te behou.

Bedryfsaanvraag wat herverkoopwaarde en opbrengs vir hoëpresterende SMT-masjiene dryf

Die SMT-toerustingmark, wat tans geraam word op ongeveer $13,6 miljard, bly soliede geleenthede skep in die gebruikte toeruingssektor vir hoë presisie-masjiene. Toerusting wat in staat is om metings te handhaaf tot by die mikronvlak, behou gewoonlik goed hul waarde in die tweedehandse mark, dikwels tussen die helfte en driekwart van die oorspronklike aankoopprys terugkry na vyf jaar op die vervaardigingsvloer. Sommige maatskappye het selfs hul opbrengs op investering tot 100% gesien binne net drie jaar wanneer die verminderde bedryfskoste in ag geneem word. Wat dit prakties beteken, is dat wat voorheen beskou is as afwaardering van bates, toenemend beleggings word wat werklik waarde oor tyd gewin in baie vervaardigingsomgewings.

Vrae wat dikwels gevra word

Waarvoor word Oppervlakmonteringstegnologie (SMT) in elektroniese vervaardiging gebruik?

Oppervlakmonteringstegnologie (SMT) word gebruik vir die samestelling van elektroniese komponente op gedrukte stroombaane (PCB's) met presisie en doeltreffendheid, en vervang handmatige samestelling weens sy uitstekende akkuraatheid en spoed.

Hoe werk 'n SMT-pik- en plaatstmasjien?

'n SMT-pik- en plaatstmasjien outomatiseer die plasing van klein komponente op 'n PCB deur hulle vanaf voerders op te tel en dit met hoë presisie op die bord te plaas, met behulp van gevorderde visiesisteme en uitlyntegnologieë.

Hoekom is presisie belangrik in SMT-pik- en plaatstelsels?

Presisie is belangrik omdat dit die akkurate plasing van komponente verseker, wat foute verminder en die betroubaarheid van die elektroniese produkte wat vervaardig word, verbeter.

Wat is die voordele van belegging in hoëprestasie-SMT-masjiene?

Hoëprestasie-SMT-masjiene bied beter akkuraatheid, vinniger produksietye, verminderde bedryfskoste en behou beter waarde oor tyd in vergelyking met goedkoper masjiene.

Inhoudsopgawe

- Verstaan die rol van SMT Pick and Place Machines in Moderne Elektroniese Vervaardiging

-

Sleutelkenmerke wat Hoëprestasie SMT Pik- en Plaasstelsels Definieer

- Presisie in Elektroniese Vervaardiging: Bereiking van Mikronvlak Akkuraatheid

- Gevorderde Visiestelsels en Regstreekslynlyn Vir Betroubare Komponentplasing

- Integrasie van KI en Voorspellende Analise in SMT Oplig- en Plaasstelsels

- Skaleerbaarheid en Buigsaamheid in die Hanteer van Verskeie Komponenttipes en PCB-Indeling

- Maksimaliseer Produksiedeurvoer met Geoutomatiseerde SMT-Plasing

- Evaluering van die Langtermynwaarde van Belegging in Professionele SMT-Toerusting

- Vrae wat dikwels gevra word