Memahami peranan Mesin SMT Pick and Place dalam Pengeluaran Elektronik Moden

Memahami penempatan komponen automatik dalam SMT dan kesannya terhadap pemasangan PCB

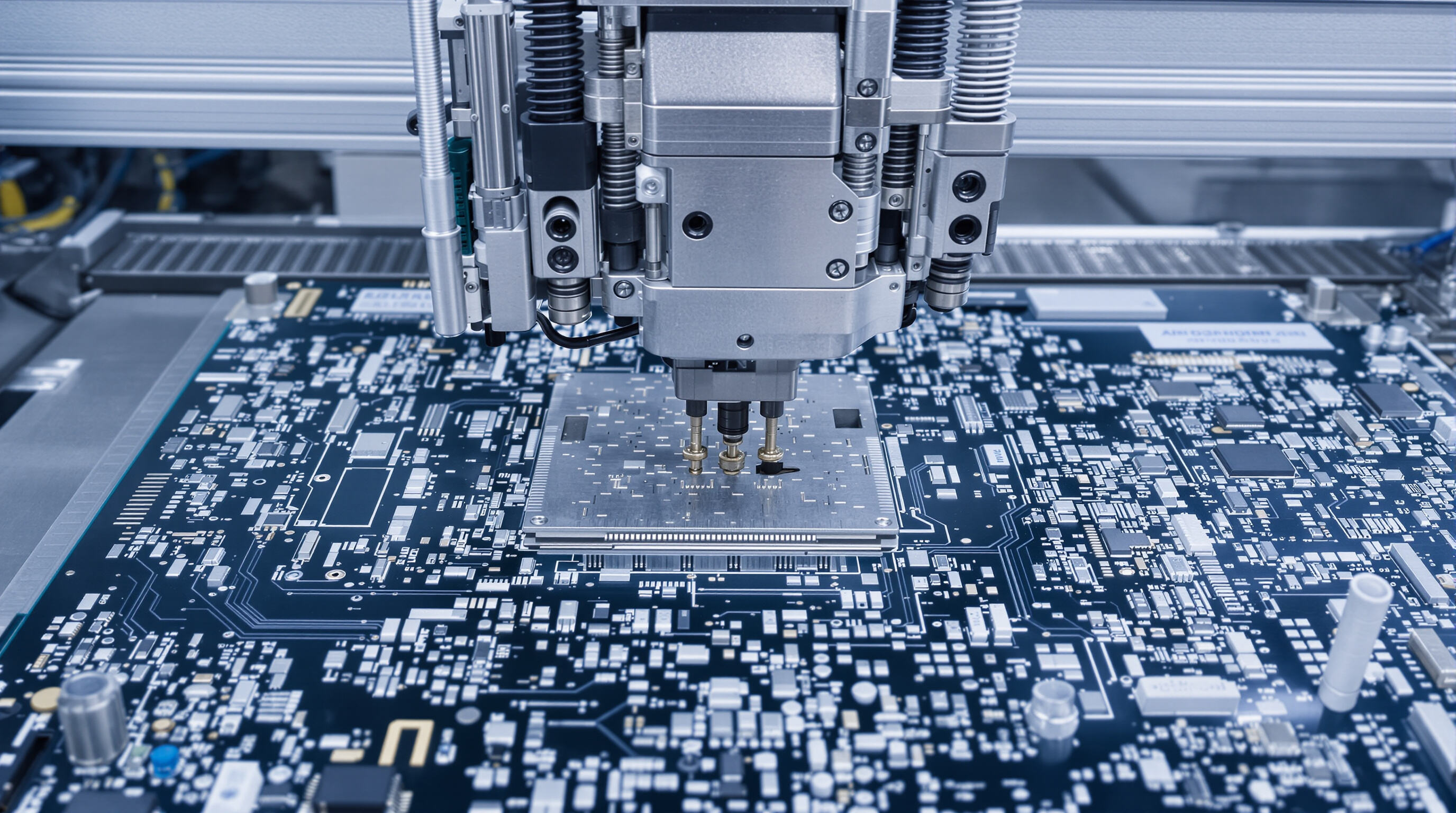

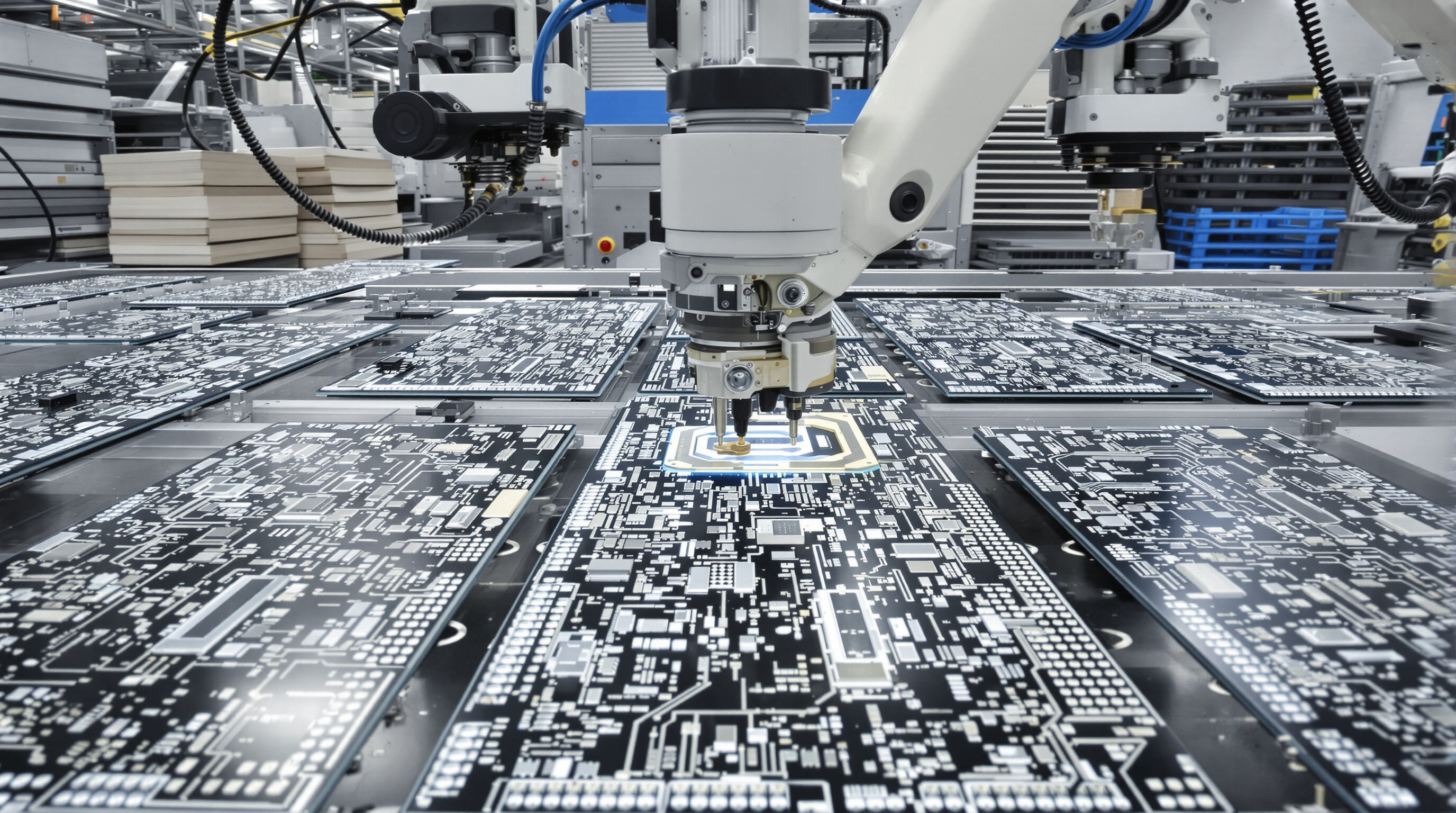

Pengenalan penempatan komponen secara automatik melalui Teknologi Pemasangan Permukaan (SMT) telah mengubah cara PCB dipasang, menjadikan ia boleh memasang komponen elektronik dengan ketepatan yang luar biasa sehingga tahap mikron. Pemasangan secara manual tidak lagi mampu bersaing memandangkan mesin SMT pick and place boleh mengendalikan komponen-komponen kecil seperti perintang dan litar bersepadu, sesetengahnya begitu kecil sehingga saiznya hampir sama dengan butiran pasir, dan meletakkannya di atas papan litar pada kelajuan yang sangat tinggi. Apakah hasilnya? Kesilapan manusia berkurangan secara ketara, isu-isu penyolderan berkurang sebanyak 80 peratus menurut laporan industri, dan kebolehan untuk mencipta susun atur litar yang kompleks yang sebelum ini tidak mungkin diwujudkan apabila ruang dalam peranti elektronik adalah terhad.

Bagaimana mesin SMT pick and place kelajuan tinggi meningkatkan kecekapan pengeluaran

Sistem SMT kelajuan tinggi moden menempatkan 25,000–50,000 komponen sejam, mempercepatkan talian pemasangan jauh melampaui keupayaan manual. Dengan pengambilan pelbagai komponen secara serentak dan penyelarasan pemberi yang pintar, mesin-mesin ini mengurangkan masa kitar pengeluaran sebanyak 30–50% sambil mengekalkan ketepatan penempatan pada tahap ±0.025mm. Kecekapan sebegini secara langsung memberi kesan mempercepatkan masa pemasaran produk dari telefon pintar hingga peralatan perubatan.

Evolusi teknologi SMT dalam aplikasi industri

Teknologi Pemasangan Permukaan (SMT) bermula dengan agak mudah pada 1980-an dengan hanya pengautomatan asas, tetapi kini ia telah berkembang jauh sehingga kita mempunyai sistem AI pintar pada hari ini. Mesin pemasangan komponen SMT moden kini dilengkapi dengan kemampuan penglihatan mesin yang lebih maju serta ciri-ciri penyesuaian sendiri yang sebenarnya boleh menyesuaikan secara automatik apabila mengesan perbezaan kecil pada komponen semasa beroperasi. Peningkatan yang dibuat dari masa ke masa adalah sangat penting untuk pengeluaran komponen elektronik yang boleh dipercayai yang digunakan dalam kereta, kapal terbang, dan pelbagai peranti yang bersambung. Industri-industri ini tidak boleh bertolak ansur dengan banyak kesilapan, kadangkala memerlukan kurang daripada satu komponen rosak bagi setiap seribu yang dihasilkan, walaupun keadaan di lantai kilang menjadi sukar.

Ciri-Ciri Utama Yang Menentukan Prestasi Tinggi Sistem Pemasangan Komponen SMT

Ketepatan Dalam Pengeluaran Elektronik: Mencapai Tahap Ketepatan Mikron

Mesin pick and place teknologi pemasangan permukaan terkini hari ini mampu menempatkan komponen dalam lingkungan 25 mikron dari lokasi sasaran, yang memberikan perbezaan besar apabila berurusan dengan pakej 01005 yang kecil itu berukuran hanya 0.4 darab 0.2 milimeter atau litar bersepadu dengan jarak hanya 0.3mm antara pin. Sistem-sistem ini bergantung kepada servos beresolusi tinggi yang digabungkan dengan gelung suap balik untuk memastikan keselarasan walaupun pada kelajuan melebihi lima puluh ribu penempatan sejam. Menurut data industri daripada piawaian pemasangan elektronik terkini yang dikeluarkan pada 2024, kilang-kilang yang menggunakan sistem maju ini biasanya mencatatkan kadar hasil lulus pertama yang meningkat melebihi 99.2%. Bagi syarikat-syarikat yang menghasilkan papan dengan jumlah sederhana tetapi padat dengan komponen, kejituan sedemikian memberikan penjimatan wang yang nyata. Sebilangan pengeluar melaporkan berjaya mengurangkan perbelanjaan kerja semula setiap bulan sehingga kira-kira lapan belas ribu dolar hanya dengan menaik taraf peralatan penempatan mereka.

Sistem Penglihatan Lanjutan dan Penyelarasan Secara Real-Masa untuk Penempatan Komponen yang Boleh Dipercayai

Sistem penglihatan mesin berbilang spektrum moden mampu mengesan dan membetulkan kesilapan penempatan dalam masa kurang 15 milisaat. Sistem ini menggunakan teknik tomografi 3D terkini untuk menjalankan pemeriksaan yang sangat terperinci sehingga resolusi sekitar 15 mikron. Yang lebih menarik ialah kebolehan sistem ini mengatasi masalah dunia sebenar secara automatik. Sebagai contoh, sistem ini boleh membuat pelarasan bagi papan PCB yang bengkok sehingga plus atau minus 0.2 milimeter, iaitu satu masalah biasa yang dihadapi oleh kebanyakan pengeluar. Sistem ini juga membetulkan kesilapan pemberi (feeder) semasa pengeluaran berjalan. Menurut data terkini daripada Laporan Industri SMT pada 2023, ini memberikan keputusan berupa pengurangan sebanyak 42 peratus dalam kecacatan penempatan berbanding sistem kamera tunggal yang lebih lama. Seorang pengeluar peralatan utama turut mencatatkan peningkatan yang ketara. Selepas beralih kepada pendekatan hibrid yang menggabungkan teknologi laser dan penjajaran berasaskan penglihatan, kadar ketepatan mereka meningkat kepada 98.6 peratus yang mengagumkan apabila bekerja dengan penyambung (connector) halus berjejak 0.25mm yang biasanya sukar ditempatkan dengan tepat.

Pengintegrasian AI dan Analitik Prediktif dalam Sistem SMT Pick and Place

Algoritma pembelajaran sendiri menganalisis lebih daripada 120 pemboleh ubah pengeluaran—termasuk kadar kehausan muncung dan masa pematangan adhesif—untuk mengoptimumkan parameter mesin. Kemudahan yang menggunakan sistem berpandukan AI mencapai 37% lebih cepat dalam peralihan pengeluaran dan 29% kurang kesumbat muncung (Data Pengeluaran Pintar 2024). Modul penyelenggaraan prediktif meramalkan kegagalan motor 400 jam lebih awal, mengurangkan masa pemberhentian tidak dirancang sebanyak 68% dalam aplikasi elektronik automotif.

Skalabiliti dan Kelenturan dalam Mengendali Pelbagai Jenis Komponen dan Susun Atur PCB

Rak suapan modular boleh mengendali kapasitor 0402 yang hanya berukuran 1 darab 0.5 milimeter dan komponen QFN yang lebih besar berukuran 45 darab 45 milimeter sekaligus tanpa memerlukan sebarang campur tangan secara manual. Beberapa ujian yang dijalankan pada talian pengeluaran dua lorong mendapati sistem ini mencapai penggunaan sebanyak lebih kurang 87 peratus walaupun berpindah-pindah antara papan pelayan 12 lapisan kompleks dan susunan lampu LED fleksibel mencabar seperti yang diterbitkan dalam Laporan Pengeluaran Tinggi Bercampur tahun lepas. Dan inilah satu lagi kelebihan: penukaran suapan tidak memerlukan sebarang alat langsung. Ini bermaksud keseluruhan talian pengeluaran boleh disetkan semula dalam masa kurang daripada 22 minit secara keseluruhan, iaitu lebih pantas sebanyak dua pertiga berbanding peralatan lama menurut piawaian industri.

Memaksimumkan Keluaran Pengeluaran melalui Penempatan SMT Automatik

Mengukur Kadar Keluaran dan Peningkatan Kecekapan Pengeluaran dalam Talian SMT Realistik

Mesin pemasangan komponen terkini berupaya mengendalikan lebih daripada 25 ribu komponen setiap jam semasa pengeluaran sebenar, manakala model terbaik berjaya mengekalkan kecacatan kurang daripada lima kegagalan bagi setiap sejuta penempatan. Menurut kajian yang diterbitkan pada awal 2024 yang melibatkan lapan puluh lapan tapak pengeluaran elektronik di Amerika Utara dan Eropah, syarikat-syarikat yang meningkatkan sistem mereka kepada sistem penempatan terkini ini telah mencatatkan peningkatan ketara dalam kadar produktiviti penggunaan, iaitu sekitar tiga puluh dua peratus berbanding tahun-tahun sebelumnya. Peningkatan kecekapan ini turut memberi manfaat nyata dalam dunia sebenar, di mana kitaran pembangunan produk menjadi lebih pendek dan pengeluar dapat memasarkan reka bentuk papan litar bercetak yang kompleks dengan jauh lebih cepat berbanding dahulu.

Kajian Kes: Peningkatan Output Sebanyak 40% Selepas Meningkatkan Kepada Sistem Penempatan Komponen Kelajuan Tinggi

Sebuah pengeluar komponen automotif bersaiz sederhana melihat peningkatan pengeluaran sebanyak kira-kira 40 peratus selepas memasang sistem teknologi pemasangan permukaan modular yang dapat mengendali dua lorong sekaligus. Dengan susunan baharu ini, mereka mampu memasang komponen kecil berukuran 0201 iaitu hanya 0.2 darab 0.1 milimeter bersama pakej QFN yang lebih besar berukuran 15 darab 15 mm sekaligus, dan masih berjaya mengekalkan hasil lulusan pertama hampir mencecah 99%. Apa yang benar-benar menonjol ialah bagaimana kaedah kombinasi ini menghilangkan kesemua kerja manual yang diperlukan apabila berurusan dengan pelbagai teknologi papan litar. Perubahan yang sebelum ini mengambil masa hampir sejam kini dapat diselesaikan dalam masa kurang daripada sepuluh minit bagi setiap lot, sesuatu yang memberi kesan besar dalam operasi harian.

Mengurangkan Masa Kitaran Melalui Konfigurasi Pemakan yang Di-optimumkan dan Algoritma Pemasangan

Barisan pengeluaran teknologi pemasangan permukaan (SMT) hari ini semakin pintar berkat sistem kecerdasan buatan yang mengoptimumkan persediaan pemberi. Sistem pintar ini menganalisis susun atur papan litar bercetak secara masa nyata, menyelaraskan ketibaan bahan di stesen kerja, dan sentiasa melaraskan lintasan mesin di antara komponen. Hasilnya bercakap untuk dirinya sendiri: mesin kini bergerak pada jarak yang lebih pendek di antara bahagian, mengurangkan pembaziran pergerakan sebanyak kira-kira 20%. Operasi pengambilan dan penempatan juga berlaku sangat pantas, sering kali kurang daripada 0.08 saat untuk setiap komponen individu. Malah pada kelajuan maksimum sekalipun, sistem lanjutan ini masih mampu menempatkan komponen dalam lingkungan 25 mikrometer dari lokasi sasaran. Tahap ketepatan ini dimungkinkan melalui rekabentuk galangan khas yang menyerap getaran semasa operasi, memastikan kualiti yang konsisten merentasi semua papan yang dikeluarkan.

Menilai Nilai Jangka Panjang Pelaburan dalam Peralatan SMT Bermutu Profesional

Jumlah kos kepemilikan berbanding jimat jangka pendek dalam memilih mesin smt pick and place yang sesuai

Walaupun mesin SMT pick and place profesional mempunyai kos permulaan yang lebih tinggi, sebenarnya ia menawarkan nilai yang lebih baik dalam jangka masa panjang. Analisis berdasarkan jumlah kos kepemilikan memberikan gambaran yang berbeza berbanding apa yang ditawarkan oleh pilihan yang lebih murah. Mesin bajet memerlukan penstriman berulang kali, menghasilkan lebih banyak kecacatan, dan menggunakan lebih banyak tenaga elektrik berbanding mesin yang lebih mahal. Kos tersembunyi ini benar-benar bertambah dalam jangka masa panjang. Sistem gred industri terus memasang komponen secara tepat walaupun selepas ratusan ribu kitaran, dengan masa pemberhentian yang sangat minima. Ramai pengeluar mendapati mesin ini dapat mengurangkan kos seunit papan litar yang dihasilkan sebanyak kira-kira 30% dalam tempoh tiga tahun penggunaan. Contoh sebenar daripada kilang-kilang di seluruh negara secara konsisten menunjukkan tempoh penyorotan balik antara 18 hingga 24 bulan hanya melalui peningkatan kelajuan pengeluaran sahaja.

Susut nilai, penyelenggaraan, dan laluan peningkatan untuk sistem penempatan SMT tingkat tinggi

Reka bentuk modular sistem perindustrian membantu mereka mengekalkan nilai sisa yang lebih baik memandangkan komponen boleh dinaik taraf secara individu dari semasa ke semasa. Pasukan penyelenggaraan kini menggunakan protokol prediktif dengan sensor binaan yang mengesan tanda kehausan komponen jauh sebelum kegagalan sebenar berlaku. Kebanyakan pengeluar mengikuti peta jalan teknologi yang mengekalkan keserasian peralatan mereka dengan standard pengepakan baru melalui kemaskini perisian secara berkala, yang sering kali bermaksud mesin-mesin ini tetap relevan selama lebih daripada lapan tahun dalam kebanyakan kes. Apabila syarikat-syarikat mengoptimumkan jadual penyelenggaraan mereka dengan betul, biasanya mereka dapat mengurangkan kelewatan tidak diramal sebanyak kira-kira 50%, dan pendekatan ini pastinya membantu memelihara nilai keseluruhan aset mereka sepanjang hayat operasinya.

Permintaan industri yang memacu nilai semula jual dan pulangan pelaburan (ROI) untuk mesin SMT berprestasi tinggi

Pasaran peralatan SMT, yang kini bernilai sekitar $13.6 bilion, terus mencipta peluang kukuh dalam sektor peralatan terpakai untuk mesin berketepatan tinggi. Peralatan yang mampu mengekalkan pengukuran sehingga tahap mikron cenderung mempertahankan nilainya dengan baik di pasaran terpakai, sering kali memperoleh semula antara separuh hingga tiga suku daripada harga asalnya selepas lima tahun di lantai kilang. Malah, sesetengah syarikat telah melihat pulangan pelaburan mereka mencapai 100% dalam tempoh hanya tiga tahun apabila mengambil kira kos operasi yang berkurang. Apa yang ini bermaksud secara praktiknya ialah apa yang dahulunya dianggap sebagai aset yang susut nilai kini semakin menjadi pelaburan yang sebenarnya meningkat nilainya dari masa ke masa dalam banyak situasi pengeluaran.

Soalan Lazim

Apakah kegunaan Teknologi Pemasangan Permukaan (SMT) dalam pembuatan elektronik?

Teknologi Pemasangan Permukaan (SMT) digunakan untuk memasang komponen elektronik ke atas papan litar bercetak (PCBs) dengan tepat dan cekap, menggantikan pemasangan secara manual kerana ketepatan dan kelajuannya yang lebih baik.

Bagaimanakah mesin pemasangan SMT berfungsi?

Mesin pemasangan SMT mengautomasikan penempatan komponen kecil ke atas PCB dengan cara mengambil komponen tersebut dari pemberi suapan dan meletakkannya di atas papan dengan ketepatan tinggi, menggunakan sistem penglihatan terkini dan teknologi jajaran.

Mengapakah kepersisan penting dalam sistem pemasangan SMT?

Kepersisan adalah penting kerana ia memastikan penempatan komponen yang tepat, mengurangkan kecacatan dan meningkatkan kebolehpercayaan produk elektronik yang dikeluarkan.

Apakah kelebihan melabur dalam mesin SMT berprestasi tinggi?

Mesin SMT berprestasi tinggi menawarkan ketepatan yang lebih baik, masa pengeluaran yang lebih cepat, kos operasi yang berkurangan, dan mengekalkan nilai lebih baik dari masa ke masa berbanding mesin bajet.

Jadual Kandungan

- Memahami peranan Mesin SMT Pick and Place dalam Pengeluaran Elektronik Moden

-

Ciri-Ciri Utama Yang Menentukan Prestasi Tinggi Sistem Pemasangan Komponen SMT

- Ketepatan Dalam Pengeluaran Elektronik: Mencapai Tahap Ketepatan Mikron

- Sistem Penglihatan Lanjutan dan Penyelarasan Secara Real-Masa untuk Penempatan Komponen yang Boleh Dipercayai

- Pengintegrasian AI dan Analitik Prediktif dalam Sistem SMT Pick and Place

- Skalabiliti dan Kelenturan dalam Mengendali Pelbagai Jenis Komponen dan Susun Atur PCB

-

Memaksimumkan Keluaran Pengeluaran melalui Penempatan SMT Automatik

- Mengukur Kadar Keluaran dan Peningkatan Kecekapan Pengeluaran dalam Talian SMT Realistik

- Kajian Kes: Peningkatan Output Sebanyak 40% Selepas Meningkatkan Kepada Sistem Penempatan Komponen Kelajuan Tinggi

- Mengurangkan Masa Kitaran Melalui Konfigurasi Pemakan yang Di-optimumkan dan Algoritma Pemasangan

-

Menilai Nilai Jangka Panjang Pelaburan dalam Peralatan SMT Bermutu Profesional

- Jumlah kos kepemilikan berbanding jimat jangka pendek dalam memilih mesin smt pick and place yang sesuai

- Susut nilai, penyelenggaraan, dan laluan peningkatan untuk sistem penempatan SMT tingkat tinggi

- Permintaan industri yang memacu nilai semula jual dan pulangan pelaburan (ROI) untuk mesin SMT berprestasi tinggi

- Soalan Lazim