Hiểu vai trò của Máy lấy và đặt SMT trong Sản xuất Điện tử Hiện đại

Tìm hiểu về việc đặt linh kiện tự động trong SMT và ảnh hưởng của nó đến lắp ráp PCB

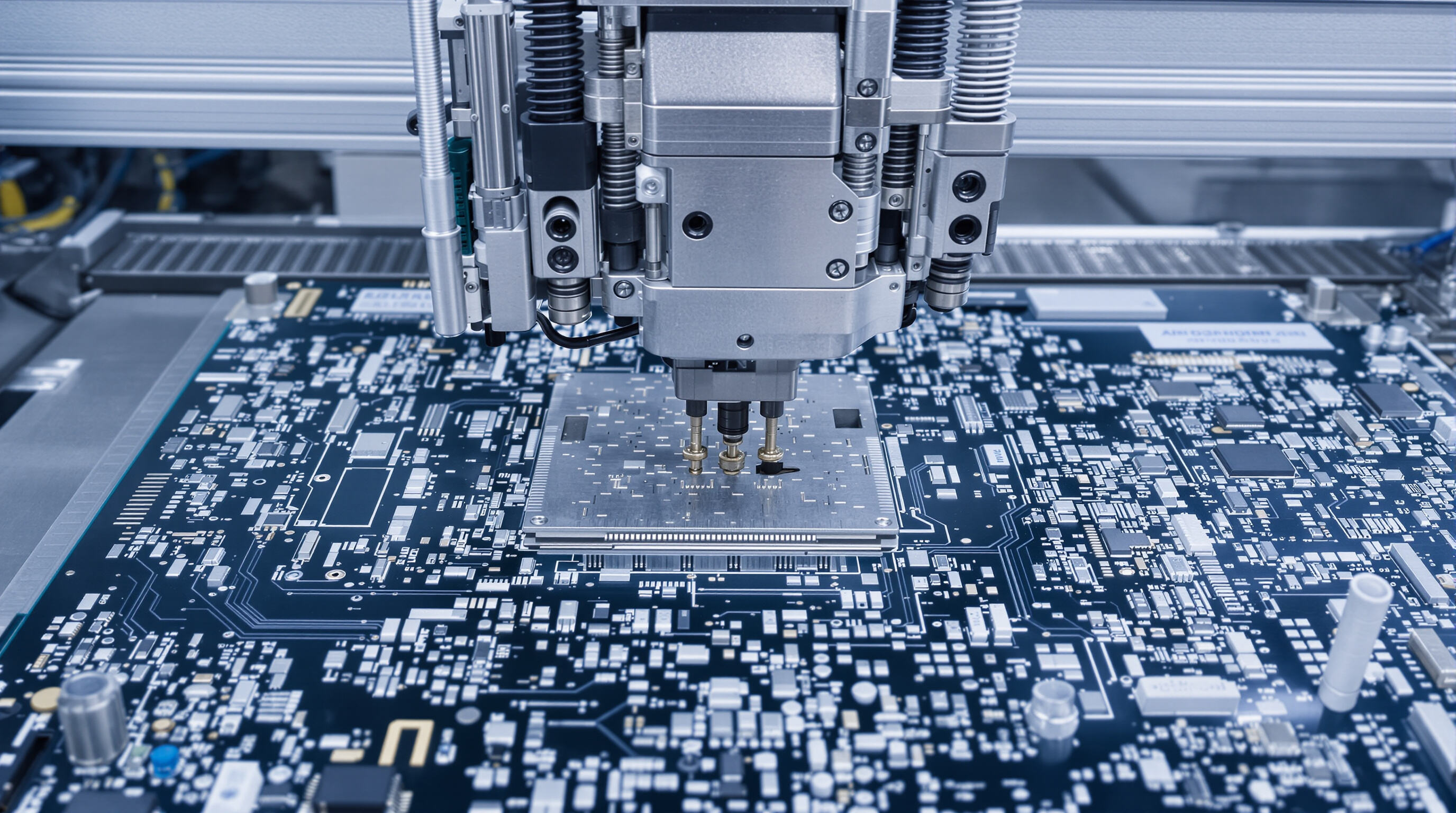

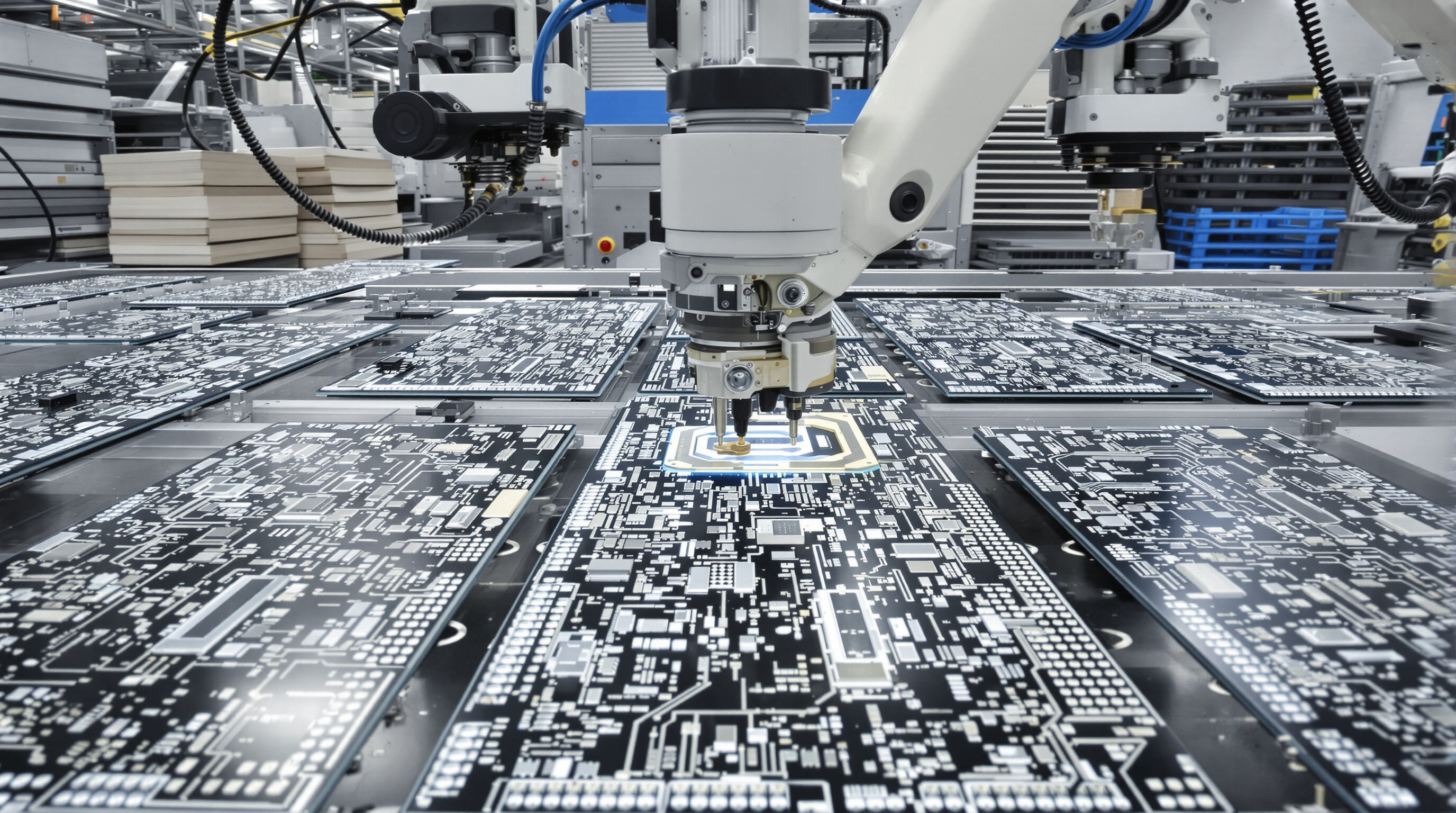

Việc giới thiệu công nghệ đặt linh kiện tự động thông qua công nghệ gắn bề mặt (SMT) đã thay đổi cách các bo mạch in (PCB) được lắp ráp, cho phép gắn các linh kiện điện tử với độ chính xác tuyệt vời xuống đến cấp độ micrôn. Lắp ráp thủ công không còn có thể cạnh tranh nữa vì máy móc SMT hiện có thể xử lý những linh kiện cực nhỏ như điện trở và vi mạch, một số linh kiện nhỏ đến mức gần như chỉ to hơn hạt cát một chút, và đặt chúng lên bo mạch với tốc độ chóng mặt. Kết quả là lỗi do con người giảm đi đáng kể, theo các báo cáo trong ngành thì tỷ lệ lỗi hàn giảm khoảng hơn 80%, đồng thời khả năng tạo ra các bố trí mạch phức tạp mà trước đây không thể thực hiện được do không gian hạn chế trong các thiết bị điện tử.

Cách máy đặt linh kiện SMT tốc độ cao nâng cao hiệu suất sản xuất

Các hệ thống SMT tốc độ cao hiện đại có thể đặt từ 25.000–50.000 linh kiện mỗi giờ, đẩy nhanh dây chuyền lắp ráp vượt xa khả năng thủ công. Nhờ khả năng lấy nhiều linh kiện đồng thời và hệ thống cấp liệu thông minh phối hợp nhịp nhàng, các máy này giúp giảm thời gian chu kỳ sản xuất từ 30–50% nhưng vẫn duy trì độ chính xác đặt linh kiện ở mức ±0,025mm. Hiệu quả như vậy trực tiếp góp phần rút ngắn thời gian đưa sản phẩm ra thị trường, từ smartphone đến các thiết bị y tế.

Sự phát triển của công nghệ SMT trong các ứng dụng công nghiệp

Công nghệ gắn linh kiện bề mặt (SMT) ban đầu khá đơn giản vào những năm 1980 với mức độ tự động hóa cơ bản, nhưng đến nay đã phát triển vượt bậc để sở hữu những hệ thống trí tuệ nhân tạo (AI) thông minh như hiện tại. Các máy gắn linh kiện SMT ngày nay được trang bị khả năng thị giác máy tiên tiến cùng các tính năng tự hiệu chỉnh, có thể tự động điều chỉnh trong quá trình vận hành khi phát hiện những sai lệch nhỏ ở các linh kiện. Những cải tiến theo thời gian này đóng vai trò quan trọng trong việc sản xuất các linh kiện điện tử đáng tin cậy được sử dụng trong ô tô, máy bay và nhiều thiết bị kết nối khác. Các ngành công nghiệp này không thể chấp nhận nhiều lỗi, đôi khi yêu cầu tỷ lệ linh kiện lỗi dưới một phần nghìn sản phẩm ngay cả trong điều kiện sản xuất khắc nghiệt.

Những Tính Năng Chính Định Nghĩa Hệ Thống Gắn Linh Kiện SMT Hiệu Suất Cao

Độ Chính Xác Trong Sản Xuất Điện Tử: Đạt Được Độ Chính Xác Ở Cấp Độ Micrôn

Các máy gắn linh kiện công nghệ bề mặt hiện đại ngày nay có thể định vị các thành phần trong phạm vi khoảng 25 micron so với vị trí mục tiêu, điều này tạo ra sự khác biệt lớn khi xử lý các gói linh kiện siêu nhỏ 01005 với kích thước chỉ 0,4 x 0,2 mm hoặc các vi mạch tích hợp có khoảng cách giữa các chân chỉ 0,3mm. Các hệ thống này dựa vào các động cơ servo độ phân giải cao kết hợp với vòng phản hồi để giữ mọi thứ được căn chỉnh chính xác ngay cả khi vận hành ở tốc độ vượt quá năm mươi nghìn lần đặt linh kiện mỗi giờ. Theo dữ liệu ngành công nghiệp từ các tiêu chuẩn lắp ráp điện tử mới nhất được công bố năm 2024, các nhà máy sử dụng hệ thống tiên tiến này thường đạt tỷ lệ sản phẩm đạt yêu cầu ngay lần kiểm tra đầu tiên lên tới hơn 99,2%. Đối với các công ty sản xuất các bảng mạch với mật độ linh kiện dày ở quy mô trung bình, độ chính xác như vậy giúp tiết kiệm chi phí đáng kể. Một số nhà sản xuất cho biết họ đã cắt giảm được gần mười tám nghìn đô la mỗi tháng cho chi phí sửa chữa nhờ nâng cấp thiết bị đặt linh kiện.

Hệ Thống Thị Giác Tiên Tiến và Căn Chỉnh Thời Gian Thực để Đảm Bảo Đặt Linh Kiện Chính Xác

Các hệ thống thị giác máy đa phổ hiện đại có thể phát hiện và sửa lỗi định vị trong vòng chưa đầy 15 mili giây. Chúng sử dụng các kỹ thuật chụp cắt lớp 3D tiên tiến để thực hiện các cuộc kiểm tra cực kỳ chi tiết với độ phân giải khoảng 15 micron. Điều ấn tượng là các hệ thống này tự động xử lý các vấn đề thực tế như thế nào. Ví dụ, chúng tự động điều chỉnh đối với các bo mạch PCB bị cong vênh lên đến cộng hoặc trừ 0,2 milimét, một vấn đề phổ biến mà nhiều nhà sản xuất gặp phải. Chúng cũng tự động hiệu chỉnh các sai lệch của bộ cấp liệu trong quá trình vận hành sản xuất. Theo dữ liệu mới nhất từ Báo cáo Ngành SMT năm 2023, điều này giúp giảm khoảng 42% lỗi định vị so với các hệ thống camera đơn cũ hơn. Một nhà sản xuất thiết bị lớn cũng ghi nhận những cải thiện đáng kể. Sau khi chuyển sang phương pháp lai kết hợp công nghệ căn chỉnh bằng laser và hình ảnh, tỷ lệ độ chính xác của họ tăng vọt lên tới 98,6% khi làm việc với những con nối có bước pitch siêu nhỏ là 0,25mm, thứ rất khó để định vị chính xác.

Tích hợp Trí tuệ nhân tạo (AI) và Phân tích dự đoán trong Hệ thống SMT Pick and Place

Các thuật toán tự học phân tích hơn 120 biến sản xuất—bao gồm tốc độ mài mòn đầu phun và thời gian đóng rắn keo—để tối ưu hóa thông số máy móc. Các cơ sở sử dụng hệ thống điều khiển bằng AI đạt được thời gian chuyển đổi nhanh hơn 37% và giảm 29% tình trạng tắc đầu phun (Dữ liệu Sản xuất Thông minh 2024). Các mô-đun bảo trì dự đoán có thể dự báo sự cố động cơ trước 400 giờ, giảm 68% thời gian dừng máy bất ngờ trong các ứng dụng điện tử ô tô.

Khả năng mở rộng và tính linh hoạt trong việc xử lý nhiều loại linh kiện và bố trí PCB khác nhau

Các khay cấp liệu mô-đun có thể xử lý đồng thời cả những linh kiện nhỏ như tụ điện 0402 với kích thước chỉ 1 x 0,5 mm và các linh kiện QFN lớn hơn 45 x 45 mm mà không cần bất kỳ sự can thiệp thủ công nào. Một số bài kiểm tra được thực hiện trên các dây chuyền sản xuất hai làn cho thấy các hệ thống này đạt mức độ sử dụng khoảng 87% ngay cả khi chuyển đổi qua lại giữa các bo mạch máy chủ phức tạp 12 lớp và các hệ thống mảng LED dẻo khó khăn, theo như báo cáo từ Bản Đánh Giá Sản Xuất Đa Dạng 2023. Và còn một điểm cộng nữa: việc thay thế các thiết bị cấp liệu không cần bất kỳ công cụ hỗ trợ nào. Điều này đồng nghĩa với việc thời gian tổng cộng để thiết lập lại toàn bộ dây chuyền sản xuất chỉ dưới 22 phút, nhanh hơn khoảng hai phần ba so với thiết bị thế hệ cũ dựa trên các tiêu chuẩn ngành công nghiệp.

Tối Ưu Hóa Năng Suất Sản Xuất Với Máy Đặt SMT Tự Động

Đánh Giá Mức Năng Suất Và Hiệu Quả Sản Xuất Trong Các Dây Chuyền SMT Thực Tế

Các máy gắn linh kiện công nghệ bề mặt tiên tiến nhất hiện nay có thể xử lý hơn 25 nghìn linh kiện mỗi giờ trong quá trình vận hành sản xuất thực tế, trong khi các mẫu cao cấp nhất có thể duy trì tỷ lệ lỗi dưới 5 lỗi trên mỗi triệu lần đặt linh kiện. Theo nghiên cứu công bố đầu năm 2024 dựa trên 78 cơ sở sản xuất điện tử khác nhau tại Bắc Mỹ và Châu Âu, các công ty nâng cấp lên hệ thống đặt linh kiện hiện đại này đã ghi nhận mức tăng trưởng đáng kể về hiệu suất sử dụng, đạt mức cải thiện khoảng ba mươi hai phần trăm so với những năm trước. Hiệu quả như vậy cũng chuyển hóa thành những lợi ích thiết thực trong thực tế, khi chu kỳ phát triển sản phẩm được rút ngắn và các nhà sản xuất có thể đưa các thiết kế bo mạch in phức tạp ra thị trường nhanh hơn nhiều so với trước đây.

Nghiên Cứu Trường Hợp: Tăng 40% Sản Lượng Sau Khi Nâng Cấp Lên Hệ Thống Đặt Linh Kiện Tốc Độ Cao

Một nhà sản xuất phụ tùng ô tô cỡ trung bình đã chứng kiến sản lượng tăng khoảng 40% sau khi lắp đặt hệ thống công nghệ gắn linh kiện bề mặt dạng mô-đun mới có khả năng xử lý hai làn cùng lúc. Nhờ thiết lập mới này, họ có thể đặt những linh kiện siêu nhỏ kích thước chỉ 0,2 x 0,1 mm loại 0201 song song với các gói linh kiện QFN lớn hơn có kích thước 15 x 15 mm trong cùng một lần vận hành, mà vẫn duy trì tỷ lệ sản phẩm đạt lần đầu tiên (first pass yield) ở mức gần 99%. Điều thực sự ấn tượng là phương pháp kết hợp này đã loại bỏ hoàn toàn mọi công việc thủ công trước đây cần thiết khi xử lý các công nghệ bảng mạch khác nhau. Thời gian chuyển đổi (changeover) từng mất tới gần một giờ nay chỉ còn dưới mười phút cho mỗi mẻ, tạo ra sự khác biệt lớn trong vận hành hàng ngày.

Giảm Thời Gian Chu Kỳ Nhờ Cấu Hình Bộ Cấp Liệu và Thuật Toán Đặt Linh Kiện Được Tối Ưu

Các dây chuyền sản xuất công nghệ gắn bề mặt (SMT) hiện đại ngày nay đang trở nên thông minh hơn nhờ vào các hệ thống trí tuệ nhân tạo tối ưu hóa thiết lập bộ cấp liệu. Các hệ thống thông minh này phân tích bố trí của các bo mạch in thời gian thực, điều phối thời điểm vật liệu đến nơi làm việc và liên tục điều chỉnh đường đi của máy giữa các linh kiện. Kết quả là khoảng cách di chuyển giữa các linh kiện của máy được rút ngắn đáng kể, giảm khoảng 20% lượng chuyển động lãng phí. Các thao tác gắp và đặt cũng diễn ra cực kỳ nhanh chóng, thường dưới 0,08 giây cho mỗi linh kiện riêng lẻ. Ngay cả khi hoạt động ở tốc độ tối đa, các hệ thống tiên tiến này vẫn có thể đặt các linh kiện chính xác trong phạm vi khoảng 25 micromet so với vị trí mục tiêu. Mức độ chính xác này đạt được nhờ vào thiết kế giàn khung đặc biệt có khả năng hấp thụ rung động trong quá trình vận hành, đảm bảo chất lượng ổn định trên tất cả các bo mạch được sản xuất.

Đánh Giá Giá Trị Dài Hạn Khi Đầu Tư Vào Thiết Bị SMT Chuyên Nghiệp

Tổng chi phí sở hữu so với tiết kiệm ngắn hạn khi lựa chọn máy smt pick and place phù hợp

Mặc dù các máy SMT pick and place chuyên nghiệp có chi phí ban đầu cao hơn, nhưng thực tế chúng mang lại giá trị tốt hơn theo thời gian. Khi nhìn vào tổng chi phí sở hữu, câu chuyện sẽ khác đi so với những gì các tùy chọn rẻ tiền hứa hẹn. Các máy tầm thấp cần phải hiệu chỉnh liên tục, tạo ra nhiều lỗi hơn và tiêu thụ điện nhanh hơn các máy cao cấp. Những chi phí ẩn này thực sự tích lũy đáng kể trong dài hạn. Các hệ thống công nghiệp vẫn đảm bảo độ chính xác trong việc đặt linh kiện ngay cả sau hàng trăm nghìn chu kỳ hoạt động, với thời gian dừng máy gần như không đáng kể. Nhiều nhà sản xuất nhận thấy rằng những máy này giúp giảm chi phí trên mỗi bo mạch lắp ráp khoảng 30% chỉ sau khoảng ba năm vận hành. Các ví dụ thực tế từ các nhà máy trên khắp đất nước liên tục chỉ ra rằng thời gian hoàn vốn chỉ riêng từ việc tăng tốc độ sản xuất dao động trong khoảng từ 18 đến 24 tháng.

Khấu hao, bảo trì và lộ trình nâng cấp cho các hệ thống gắn linh kiện bề mặt (SMT) tiên tiến

Thiết kế dạng mô-đun của các hệ thống công nghiệp giúp chúng duy trì giá trị còn lại tốt hơn do các thành phần có thể được nâng cấp riêng lẻ theo thời gian. Các đội ngũ bảo trì hiện đang sử dụng các giao thức dự đoán với cảm biến tích hợp để phát hiện dấu hiệu mài mòn của linh kiện từ rất sớm, trước khi sự cố thực sự xảy ra. Phần lớn các nhà sản xuất tuân theo các lộ trình công nghệ giúp thiết bị của họ tương thích với các tiêu chuẩn đóng gói mới thông qua các bản cập nhật phần mềm định kỳ, điều này thường có nghĩa là những máy móc này vẫn còn hiệu lực sử dụng trong nhiều trường hợp lên tới hơn tám năm. Khi các công ty tối ưu hóa đúng cách lịch trình bảo trì, họ thường thấy giảm khoảng 50% thời gian dừng máy bất ngờ, và cách tiếp cận này chắc chắn giúp duy trì giá trị tổng thể của tài sản trong suốt vòng đời vận hành.

Nhu cầu công nghiệp đang thúc đẩy giá trị bán lại và tỷ suất lợi nhuận (ROI) cho các máy SMT hiệu suất cao

Thị trường thiết bị SMT, hiện được định giá khoảng 13,6 tỷ USD, tiếp tục tạo ra những cơ hội vững chắc trong lĩnh vực thiết bị đã qua sử dụng đối với các máy móc có độ chính xác cao. Các thiết bị có khả năng duy trì độ chính xác đến cấp micron thường giữ được giá trị tốt trên thị trường bán lại, thường thu hồi lại từ một nửa đến ba phần tư giá trị ban đầu sau năm năm sử dụng trong nhà máy. Một số công ty thậm chí còn đạt mức lợi nhuận đầu tư lên tới 100% chỉ trong vòng ba năm nhờ vào việc giảm chi phí vận hành. Về mặt thực tế, điều này có nghĩa là những tài sản trước đây được coi là mất giá theo thời gian nay ngày càng trở thành những khoản đầu tư có xu hướng gia tăng giá trị theo thời gian trong nhiều môi trường sản xuất.

Các câu hỏi thường gặp

Công nghệ gắn linh kiện bề mặt (SMT) được sử dụng để làm gì trong sản xuất điện tử?

Công nghệ gắn linh kiện bề mặt (SMT) được sử dụng để lắp ráp các linh kiện điện tử lên các bảng mạch in (PCB) với độ chính xác và hiệu quả cao, thay thế phương pháp lắp ráp thủ công nhờ vào độ chính xác và tốc độ vượt trội.

Máy gắn linh kiện SMT hoạt động như thế nào?

Máy gắn linh kiện SMT tự động hóa việc đặt các linh kiện nhỏ lên bo mạch PCB bằng cách lấy chúng từ các khay cấp liệu và đặt chính xác lên bảng mạch, sử dụng hệ thống thị giác tiên tiến và công nghệ căn chỉnh chính xác.

Tại sao độ chính xác lại quan trọng trong hệ thống gắn linh kiện SMT?

Độ chính xác rất quan trọng vì nó đảm bảo việc đặt linh kiện đúng vị trí, giảm thiểu lỗi và cải thiện độ tin cậy của các sản phẩm điện tử được sản xuất.

Lợi ích của việc đầu tư vào máy SMT hiệu suất cao là gì?

Máy SMT hiệu suất cao mang lại độ chính xác tốt hơn, thời gian sản xuất nhanh hơn, chi phí vận hành thấp hơn và giữ giá trị tốt hơn theo thời gian so với các loại máy tầm trung.

Mục Lục

- Hiểu vai trò của Máy lấy và đặt SMT trong Sản xuất Điện tử Hiện đại

-

Những Tính Năng Chính Định Nghĩa Hệ Thống Gắn Linh Kiện SMT Hiệu Suất Cao

- Độ Chính Xác Trong Sản Xuất Điện Tử: Đạt Được Độ Chính Xác Ở Cấp Độ Micrôn

- Hệ Thống Thị Giác Tiên Tiến và Căn Chỉnh Thời Gian Thực để Đảm Bảo Đặt Linh Kiện Chính Xác

- Tích hợp Trí tuệ nhân tạo (AI) và Phân tích dự đoán trong Hệ thống SMT Pick and Place

- Khả năng mở rộng và tính linh hoạt trong việc xử lý nhiều loại linh kiện và bố trí PCB khác nhau

- Tối Ưu Hóa Năng Suất Sản Xuất Với Máy Đặt SMT Tự Động

- Đánh Giá Giá Trị Dài Hạn Khi Đầu Tư Vào Thiết Bị SMT Chuyên Nghiệp

- Các câu hỏi thường gặp