ความเข้าใจ เครื่อง pick and place ระบบ SMT หลักพื้นฐาน

อะไรคือ เครื่อง pick and place ระบบ SMT ?

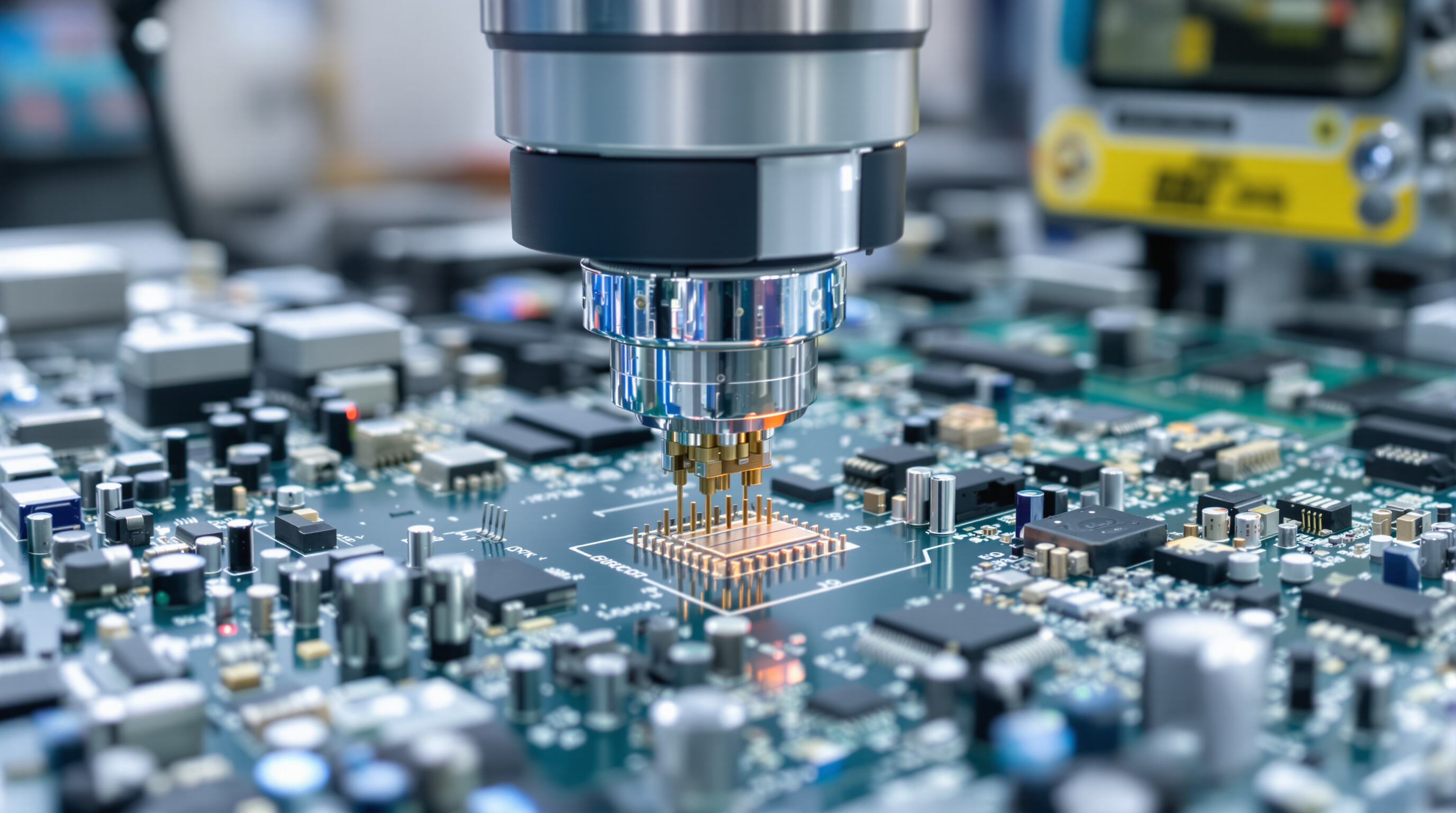

เครื่องจักรสำหรับติดตั้งชิ้นส่วนแบบ SMT (Surface Mount Technology) คือสิ่งที่ทำให้สามารถติดตั้งชิ้นส่วนอิเล็กทรอนิกส์ขนาดเล็กมากบนแผงวงจรแบบพิมพ์ (PCB) ที่เราเห็นได้ทั่วไปในปัจจุบัน เครื่องจักรเหล่านี้ทำงานโดยใช้แขนหุ่นยนต์และระบบป้อนอัตโนมัติอัจฉริยะ เพื่อติดตั้งชิ้นส่วนที่มีขนาดเล็กมาก เช่น ตัวต้านทาน (resistor) และวงจรแบบบูรณาการ (integrated circuit) ลงบนแผงวงจรที่เคลือบด้วยเนื้อตะกั่ว (solder paste) เครื่องรุ่นที่มีความเร็วสูงสามารถติดตั้งชิ้นส่วนได้มากกว่า 50,000 ชิ้นต่อชั่วโมง ซึ่งนับว่าเป็นสิ่งที่น่าทึ่งมากเมื่อพิจารณาว่าชิ้นส่วนเหล่านี้มีขนาดเล็กเพียงใด เมื่อผู้ผลิตเปลี่ยนจากการประกอบด้วยแรงงานคนมาใช้ระบบอัตโนมัติ เกือบทุกข้อผิดพลาดในการจัดวางชิ้นส่วนที่เกิดจากคนก็จะถูกกำจัดไป ยิ่งไปกว่านั้น กระบวนการผลิตยังดำเนินไปได้รวดเร็วขึ้นมาก ซึ่งหมายความว่าโรงงานสามารถผลิตสินค้าได้จำนวนมากขึ้น โดยไม่ต้องแลกกับคุณภาพของสินค้า

บทบาทของเทคโนโลยี Surface Mount Technology ในการประกอบแผงวงจรแบบพิมพ์ในปัจจุบัน

เทคโนโลยีการติดตั้งแบบผิวหน้า (Surface mount tech) เปลี่ยนวิธีการผลิตอิเล็กทรอนิกส์ของเรา เนื่องจากช่วยให้ชิ้นส่วนต่างๆ สามารถวางอยู่ด้านบนของแผงวงจรพิมพ์ (PCB) ได้โดยตรง แทนที่จะต้องใช้สายไฟเสียบผ่านรูเหมือนที่ผ่านมา ความแตกต่างนั้นใหญ่มาก ชิ้นส่วนสามารถเล็กลงได้ประมาณ 80% และวงจรมีความหนาแน่นมากขึ้นถึง 70% เมื่อเทียบกับวิธีการแบบเดิม (through-hole) ตามรายงานจากวารสารอิเล็กทรอนิกส์เมื่อปีที่แล้ว ทำไม SMT จึงเป็นที่นิยมในโรงงานผลิตปัจจุบัน? ลองคิดถึงอุปกรณ์ขนาดเล็กที่เรานำติดตัวไปด้วยทุกวันนี้ ถ้าไม่มีเทคโนโลยีนี้ สมาร์ทโฟนก็ยังคงใส่ไว้ในกระเป๋ากางเกงได้ยาก รวมถึงอุปกรณ์จำเป็นอย่างเครื่องกระตุ้นหัวใจ (pacemakers) หรือเครื่องสูบอินซูลิน (insulin pumps) ที่ต้องการอิเล็กทรอนิกส์ที่มีขนาดเล็กแต่ทรงพลังภายในเช่นกัน

หลักการทำงานและความสำคัญในการประกอบแผงวงจรพิมพ์

เครื่องจักรเหล่านี้ทำหน้าที่หลักสามอย่าง ได้แก่

- การหยิบชิ้นส่วน : หัวดูดสุญญากาศดูดหยิบชิ้นส่วนจากม้วนหรือถาด

- การจัดตำแหน่งด้วยความแม่นยำ : ระบบวิชันตรวจสอบการวางแนวด้วยความแม่นยำ 10 ไมครอน

- การวางและการตรวจสอบ : ชิ้นส่วนถูกวางในตำแหน่งตามโปรแกรมที่กำหนด โดยมีเซ็นเซอร์วัดแรงดันยืนยันการสัมผัส

| พารามิเตอร์ที่มีผล | การประกอบด้วยมือ | เครื่อง pick and place ระบบ SMT |

|---|---|---|

| การวางตำแหน่งต่อนาที | 6 | 1,500 |

| อัตราการเกิดของเสีย * | 1.8% | 0.01% |

| *ข้อมูลอ้างอิงอุตสาหกรรม (IPC Validation Study 2024) |

การผนวกรวมนี้ช่วยลดของเสียจากชิ้นส่วนลง 38% และลดต้นทุนการประกอบลง 45% ทำให้เครื่อง SMT มีความจำเป็นอย่างยิ่งต่อการบรรลุมาตรฐานคุณภาพ Six Sigma ในการผลิตจำนวนมาก พร้อมทั้งรักษาความสามารถในการแข่งขันในตลาด

ประเภทของ เครื่องจักร SMT Pick and Place และแอปพลิเคชันของพวกเขา

ระบบที่ใช้แบบ Manual และ Desktop Systems สำหรับการผลิตต้นแบบและการผลิตปริมาณน้อย

สำหรับงานอิเล็กทรอนิกส์ในปริมาณน้อย เครื่องจัดวางชิ้นส่วน SMT แบบแมนนวลชนิดพกพา ให้คุณค่าที่ดีโดยไม่ทำให้กระเป๋าฉีก เครื่องขนาดเล็กเหล่านี้มาพร้อมกับหัวดูดสุญญากาศที่ควบคุมด้วยมือ และคู่มือแบบภาพที่ช่วยให้ช่างเทคนิคสามารถจัดเรียงชิ้นส่วนบนแผงวงจรได้อย่างถูกต้อง ซึ่งได้รับความนิยมมากในห้องปฏิบัติการวิจัยและในช่วงทดสอบแนวคิดผลิตภัณฑ์ใหม่ เวอร์ชันที่วางบนโต๊ะโดยทั่วไปสามารถจัดการแผงวงจรขนาดประมาณ 300 x 200 มิลลิเมตร และสามารถจัดวางชิ้นส่วนได้ตั้งแต่ 500 ถึง 3,000 ชิ้นต่อชั่วโมงขึ้นอยู่กับการตั้งค่า สิ่งที่ทำให้มันน่าสนใจคือการใช้งานที่ไม่ซับซ้อน ไม่ต้องใช้การเขียนโปรแกรมที่ยุ่งยาก เพียงแค่หยิบและจัดวางตามที่ต้องการในช่วงทดสอบต้นแบบ ห้องปฏิบัติการของมหาวิทยาลัยและเวิร์กช็อปสตาร์ทอัพจำนวนมากได้ใช้วิธีการนี้ เนื่องจากช่วยลดค่าใช้จ่ายในการจ้างประกอบชิ้นส่วนจากภายนอก ซึ่งสามารถประหยัดได้ประมาณ 60% ขณะยังคงความแม่นยำในการจัดวางชิ้นส่วนอยู่ภายใน 25 ไมครอน

อัตโนมัติเต็มรูปแบบ เครื่องจักร SMT Pick and Place สำหรับสายการผลิตที่มีปริมาณสูง

หัวใจสำคัญของสายการผลิตความเร็วสูงในยุคปัจจุบันอยู่ที่เครื่องติดตั้งชิ้นส่วนอัตโนมัติแบบ SMT ที่ทำงานได้อย่างสมบูรณ์แบบ ระบบที่ทันสมัยเหล่านี้มาพร้อมกับหัวดูดหลายหัวและตัวป้อนเทปแบบม้วน ซึ่งทำให้เครื่องสามารถทำงานได้เร็วกว่า 30,000 ชิ้นต่อชั่วโมง ขณะที่ยังคงความแม่นยำในการติดตั้งไว้ที่ประมาณ ±5 ไมครอน สิ่งที่ทำให้เครื่องเหล่านี้โดดเด่นคือเทคโนโลยีการมองเห็นที่ติดตั้งไว้ภายใน ซึ่งจะสแกนเครื่องหมายอ้างอิงและตรวจสอบตำแหน่งของชิ้นส่วนในขณะทำงาน พร้อมปรับเส้นทางการทำงานเล็กน้อยได้เกือบแบบทันที โรงงานในภาคอุตสาหกรรมยานยนต์และอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคต่างได้รับการยอมรับในเครื่องจักรเหล่านี้เพื่อใช้ในการดำเนินงานตลอด 24 ชั่วโมง เครื่องจักรเหล่านี้ช่วยลดค่าใช้จ่ายด้านแรงงานลงได้ประมาณ 85 เปอร์เซ็นต์ และรักษาระดับข้อบกพร่องให้อยู่ในระดับที่ต่ำมาก โดยทั่วไปจะต่ำกว่า 0.01 เปอร์เซ็นต์ ตามรายงานของอุตสาหกรรม

การวิเคราะห์เปรียบเทียบ: อัตราการผลิต ความแม่นยำ และต้นทุนการเป็นเจ้าของ

การเลือกเครื่อง SMT ที่เหมาะสมจำเป็นต้องพิจารณาสมรรถนะควบคู่ไปกับการลงทุน ความแตกต่างหลักมีดังนี้

| คุณลักษณะ | ระบบแบบแมนนวล/แบบตั้งโต๊ะ | เครื่องจักรอัตโนมัติเต็มรูปแบบ |

|---|---|---|

| ปริมาณการผลิต | 500–3,000 CPH | 30,000–100,000+ CPH |

| ความแม่นยำในการวาง | ±25 ไมครอน | ±5–10 ไมครอน |

| การลงทุนเบื้องต้น | $5k–$20k | $50K–$500K+ |

| ต้นทุนการดำเนินงาน/ชั่วโมง | $8 (ใช้แรงงานคน) | $1.5 (ใช้ระบบอัตโนมัติ) |

การสำรวจโครงสร้างพื้นฐานการประกอบ PCB ทั่วโลกในปี 2025 พบว่า โรงงานที่ผลิตจำนวนมากสามารถคืนทุนระบบอัตโนมัติภายใน 18–24 เดือน เนื่องจากมีผลผลิตต่อวันเพิ่มขึ้นถึง 93% ในทางตรงกันข้าม ระบบการทำงานแบบ Low-mix จะได้รับประโยชน์จากความยืดหยุ่นและบำรุงรักษาต่ำของระบบ Manual

คุณสมบัติทางเทคโนโลยีหลักของระบบ SMT Pick and Place รุ่นขั้นสูง

ความแม่นยำระดับไมครอนในการจัดวางชิ้นส่วน

เครื่องจักร SMT แบบปัจจุบันที่ใช้เทคโนโลยีการหยิบและจัดวางมีความแม่นยำในการจัดวางอยู่ที่ ±25µm (รายงานเทคโนโลยีการติดตั้งบนพื้นผิวปี 2025) ซึ่งทำให้สามารถประกอบชิ้นส่วนขนาด 0201, ไมโคร-BGA และชิ้นส่วนที่มีระยะระหว่างขา (pitch) แคบมากได้อย่างเชื่อถือได้ ความแม่นยำนี้ช่วยลดอัตราการแก้ไขงานซ้ำลง 62% เมื่อเทียบกับระบบรุ่นก่อนๆ และรองรับความต้องการของอุปกรณ์ IoT และอุปกรณ์สวมใส่รุ่นใหม่ๆ

การทำงานที่ความเร็วสูงเพื่อประสิทธิภาพการผลิตสูงสุด

ระบบชั้นนำสามารถประมวลผลได้สูงสุดถึง 77,000 ส่วนประกอบต่อชั่วโมง (CPH) โดยไม่สูญเสียความแม่นยำ ด้วยสถาปัตยกรรมหัวทำงานแบบหลายหัวที่ประสานงานกัน การวิเคราะห์อุตสาหกรรมในปี 2025 แสดงให้เห็นว่า เครื่องจักรเหล่านี้ลดเวลาในการผลิตแต่ละรอบลงได้ 28% ในกระบวนการผลิต ECU สำหรับรถยนต์ ซึ่งส่งผลโดยตรงต่อการขยายกำลังการผลิต

ระบบภาพแบบบูรณาการสำหรับการจัดแนวแบบเรียลไทม์

ระบบภาพขั้นสูงให้ความสามารถในการ:

- การจดจำแสงที่ระดับย่อยของพิกเซล สำหรับการปรับแก้ทิศทางโดยอัตโนมัติ

- การตรวจสอบครีมบัดแบบ 3 มิติ เพื่อป้องกันปัญหาชิ้นส่วนตั้งเอียง (tombstoning)

- ระบบให้แสงแบบปรับตัวได้ ลดข้อผิดพลาดจากการจัดแนวไม่ตรงกันลง 91% (รายงานการศึกษาอุตสาหกรรมอิเล็กทรอนิกส์แบบยืดหยุ่น ปี 2025)

คุณสมบัติเหล่านี้รับประกันความแม่นยำที่คงที่ตลอดการทำงานกับชิ้นส่วนหลากหลายประเภทและรูปแบบของการวางแผงวงจร

การออกแบบแบบโมดูลาร์และการขยายระบบเพื่อรองรับการผลิตในอนาคต

เครื่อง SMT รุ่นนำมีการออกแบบแบบโมดูลาร์ที่รองรับ

- การเปลี่ยนฟีดเดอร์ภายในเวลาไม่ถึงห้านาที เพื่อการเปลี่ยนแปลงผลิตภัณฑ์อย่างรวดเร็ว

- ชุดหัวฉีดที่ขยายได้ รองรับชิ้นส่วนตั้งแต่ขนาด 01005 ถึง 150 ตารางมิลลิเมตร

- การอัปเดตเฟิร์มแวร์ผ่านการเชื่อมต่อคลาวด์ เพื่อให้สอดคล้องกับมาตรฐาน IPC ที่เปลี่ยนแปลงไป

ความยืดหยุ่นนี้ช่วยให้ผู้ผลิตสามารถขยายกำลังการผลิตและปรับตัวให้เข้ากับเทคโนโลยีใหม่ ๆ โดยไม่ต้องเปลี่ยนระบบทั้งหมด

AI และระบบอัตโนมัตอัจฉริยะ: อนาคตของเทคโนโลยี SMT Pick and Place

ในปัจจุบัน ระบบอัลกอริทึมการเรียนรู้ของเครื่องสามารถทำนายความต้องการในการบำรุงรักษาด้วยความแม่นยำถึง 89% ซึ่งช่วยลดการหยุดทำงานที่ไม่ได้วางแผนไว้ลงถึง 47% นอกจากนี้ AI แบบ Generative ยังช่วยเพิ่มประสิทธิภาพลำดับการจัดวาง โดยมีการคาดการณ์ว่าจะช่วยเพิ่มประสิทธิภาพการผลิตบนไลน์งานได้มากขึ้นถึง 33% ภายในปี 2026 (รายงานแนวโน้มการอัตโนมัติ SMT ระดับโลก 2025) การพัฒนาเหล่านี้แสดงถึงการเปลี่ยนผ่านสู่ไลน์การประกอบที่มีความอัจฉริยะและสามารถปรับปรุงตนเองได้

ประโยชน์ในการดำเนินงานจากการทำให้กระบวนการประกอบ PCB เป็นระบบอัตโนมัติ เครื่องจักร SMT Pick and Place

เพิ่มความเร็วและประสิทธิภาพในการผลิตปริมาณมาก

เครื่องจักรสำหรับติดตั้งชิ้นส่วน SMT รุ่นล่าสุดนั้นทันสมัยกว่าวิธีการประกอบแบบแมนนวลแบบเดิมมาก โดยสามารถลดเวลาในการผลิตลงได้ถึงครึ่งหนึ่ง เมื่อเทียบกับข้อมูลจากอุตสาหกรรม SMT ในปีที่แล้ว ความเร็วที่เพิ่มขึ้นนี้ช่วยให้ผู้ผลิตสามารถผลิตสมาร์ทโฟน สมาร์ทวอทช์ และอุปกรณ์อื่น ๆ ที่เชื่อมต่อกันได้ตามความต้องการของผู้บริโภคในปัจจุบัน เมื่อบริษัทต่าง ๆ ใช้ระบบอัตโนมัติตลอดกระบวนการ ตั้งแต่การป้อนชิ้นส่วนไปจนถึงการวางตำแหน่งอย่างแม่นยำบนแผงวงจร ก็แทบจะไม่มีเวลาที่เสียไประหว่างขั้นตอนการผลิตเลย เครื่องจักรเหล่านี้สามารถทำงานต่อเนื่องโดยไม่ต้องหยุดพัก รายงานอุตสาหกรรมล่าสุดในปี 2024 ยังได้แสดงตัวเลขที่น่าประทับใจอีกด้วย โรงงานที่เปลี่ยนมาใช้ระบบ SMT อัตโนมัตินั้นสามารถเพิ่มปริมาณการผลิตต่อชั่วโมงได้ประมาณ 12.4% และยังประหยัดพลังงานได้เกือบ 18% อีกด้วย การปรับปรุงในลักษณะนี้มีความสำคัญอย่างมากในอุตสาหกรรมที่ต้องการผลิตจำนวนมาก โดยเฉพาะอย่างยิ่งในการผลิตชิ้นส่วนสำหรับรถยนต์และระบบอิเล็กทรอนิกส์ที่ซับซ้อนอื่น ๆ

| การประกอบแบบแมนนวล เทียบกับแบบอัตโนมัติ | คู่มือ | ระบบ SMT อัตโนมัติ |

|---|---|---|

| จำนวนชิ้นส่วนที่ติดตั้งได้/ชั่วโมง | 800 | 85,000+ |

| ข้อบกพร่องต่อล้าน (DPM) | 900 | <15 |

| ส่วนช่วยเหลือต้นทุนแรงงาน | 62% | 9% |

ลดข้อผิดพลาดของมนุษย์และเพิ่มความสม่ำเสมอของกระบวนการ

เครื่อง SMT ที่มีระบบอัตโนมัติช่วยกำจัดความไม่แน่นอนทั้งหมดจากการประกอบด้วยวิธีการด้วยมือ ด้วยระบบปรับเทียบแบบปิดและระบบตรวจสอบด้วยภาพความละเอียดสูงที่สามารถตรวจจับปัญหาได้ละเอียดถึงระดับ 15 ไมครอน เมื่อชิ้นส่วนเกิดการเบี่ยงเบนระหว่างการผลิต เครื่องจักรเหล่านี้จะทำการแก้ไขทันทีโดยไม่ต้องหยุดสายการผลิต ตามการวิจัยจากสถาบัน Ponemon ในปี 2023 โรงงานขนาดกลางสามารถประหยัดเงินได้ประมาณ 740,000 ดอลลาร์สหรัฐต่อปี จากต้นทุนการแก้ไขงานลดลง และเมื่อเวลาผ่านไป ระบบการเรียนรู้ของเครื่องยิ่งมีความชาญฉลาดมากขึ้น ผู้ผลิตชั้นนำสังเกตพบสิ่งที่น่าประทับใจมากหลังจากใช้ระบบปรับแต่งด้วย AI มาแล้วประมาณ 6 เดือน โดยทั่วทั้งกระบวนการผลิต ปัญหาการบัดกรีลดลงระหว่าง 30% ถึง 50%

เพิ่มอัตราผลผลิตและคุณภาพของผลิตภัณฑ์ในการประกอบแบบอัตโนมัติ

เมื่อผู้ผลิตมีมาตรฐานในการจัดการและวางชิ้นส่วนต่าง ๆ ระบบ SMT pick and place ของพวกเขาสามารถบรรลุอัตราผลผลิตที่ผ่านการตรวจสอบในครั้งแรก (first pass yields) เกิน 99.2% ในสายการผลิตสมัยใหม่ ส่งผลให้ผลิตภัณฑ์โดยรวมมีความน่าเชื่อถือมากยิ่งขึ้น ตัวอย่างเช่น ผู้จัดจำหน่ายชั้นหนึ่งในอุตสาหกรรมยานยนต์มีปัญหาการรับประกันลดลงประมาณ 22% เมื่อเปลี่ยนจากการประกอบด้วยวิธีการด้วยมือมาเป็นระบบอัตโนมัติสำหรับแผงควบคุม ADAS เครื่องจักรเหล่านี้มีการตรวจสอบอุณหภูมิแบบเรียลไทม์ และหัวเครื่องพิเศษที่สามารถควบคุมแรงกดในการวางชิ้นส่วนขนาดเล็กได้อย่างแม่นยำ ซึ่งช่วยปกป้องชิ้นส่วนที่เปราะบาง เช่น ตัวเก็บประจุขนาด 0.01 นิ้ว คูณ 0.005 นิ้ว ที่มีแนวโน้มจะเสียหายได้ง่าย ยิ่งไปกว่านั้นยังช่วยให้ทุกสิ่งสอดคล้องตามมาตรฐานคุณภาพที่สำคัญ เช่น ISO 9001 และข้อกำหนด IPC A 610 class 3 ที่เข้มงวดสำหรับอุปกรณ์อิเล็กทรอนิกส์ที่ต้องการความน่าเชื่อถือสูง

ผู้ผลิตชั้นนำและแนวโน้มตลาดในอุปกรณ์ SMT Pick and Place

แบรนด์ยอดนิยม: Juki, Panasonic, Yamaha, ASM, Mycronic และ Hanwha

นวัตกรรมยังคงมีการพัฒนาอย่างต่อเนื่องในตลาดเครื่องจักร SMT pick and place โดยได้รับแรงสนับสนุนหลักจากแบรนด์ใหญ่ๆ เช่น Juki, Panasonic, Yamaha, ASM, Mycronic และ Hanwha สิ่งที่ทำให้ผู้เล่นรายเหล่านี้โดดเด่นคือการแข่งขันกันในเรื่องความเร็วในการทำงาน ความแม่นยำของการจัดวางชิ้นส่วน รวมถึงความสามารถในการเชื่อมต่อเครื่องจักรเข้ากับสายการผลิตได้ดีเพียงใด ความน่าเชื่อถือของเครื่องจักรถือเป็นสิ่งสำคัญ รวมถึงการตั้งค่าเครื่องที่รวดเร็วและคุณสมบัติการเชื่อมต่อเครือข่ายที่เหมาะสมกับแนวคิดโรงงานอัจฉริยะที่ทุกคนพูดถึงในปัจจุบัน ขอบเขตของผลิตภัณฑ์ที่มีอยู่ช่วยให้ผู้จัดการโรงงานไม่ต้องติดอยู่กับทางเลือกแบบเดียวกันทั้งหมด แต่สามารถเลือกเครื่องจักรที่เหมาะสมกับความต้องการเฉพาะของตนเอง ทั้งในด้านระดับการผลิตและระดับความซับซ้อนของชิ้นส่วน

นวัตกรรมที่ขับเคลื่อนการเติบโตในตลาดเครื่องจักร SMT Placement

ความก้าวหน้าล่าสุด ได้แก่ ระบบการมองเห็นที่สามารถตรวจจับความเบี่ยงเบนระดับต่ำกว่า 25 ไมครอน ระบบบำรุงรักษาเชิงคาดการณ์ที่ขับเคลื่อนด้วย AI และแพลตฟอร์มแบบโมดูลาร์ที่มีการเชื่อมต่อ IoT เพื่อการตรวจสอบแบบเรียลไทม์ เทคโนโลยีเหล่านี้ทำให้สามารถผลิตชิ้นส่วนได้สูงสุดถึง 85,000 ชิ้นต่อชั่วโมง ขณะยังคงรักษาความแม่นยำในการวางตำแหน่งให้ต่ำกว่า 15 ไมครอน ซึ่งเป็นการขยับขยายขีดจำกัดของประสิทธิภาพการผลิต

ความต้องการระบบการผลิต PCB แบบอัตโนมัติและอัจฉริยะในระดับโลก

ภูมิภาคเอเชียแปซิฟิกมีบทบาทนำในการนำอุปกรณ์เทคโนโลยีการติดตั้งแบบผิวหน้ามาใช้ โดยมีส่วนแบ่งตลาดรวมประมาณ 62% ซึ่งส่วนใหญ่เป็นเพราะศูนย์กลางการผลิตขนาดใหญ่ในจีนและไต้หวัน นอกจากนี้ สถานการณ์ในอเมริกาเหนือก็เริ่มดีขึ้นเช่นกัน โดยบริษัทต่างๆ ในภาคอุตสาหกรรมการบินและป้องกันประเทศมีการลงทุนเพิ่มมากขึ้นในโซลูชันของโรงงานอัจฉริยะ ผลการศึกษาแนวโน้มการผลิตล่าสุดแสดงให้เห็นอย่างชัดเจนว่า โรงงานจำนวนเพิ่มมากขึ้นเรื่อยๆ ต่างหันมาใช้ระบบอัตโนมัติกันมากขึ้น เนื่องจากมีการอัปเกรดกระบวนการดำเนินงานในห่วงโซ่อุปทานทั้งหมด เครื่องจักรสำหรับวางชิ้นส่วนอัตโนมัติ (Smart placement machines) ที่ช่วยลดเวลาในการตั้งค่าการผลิตยังคงได้รับความนิยมทั่วโลก โดยผู้ผลิตจำนวนมากต่างมองว่าระบบทั้งสองเป็นสิ่งจำเป็นในการรักษาความสามารถในการแข่งขันในสภาพแวดล้อมการผลิตที่เปลี่ยนแปลงอย่างรวดเร็วในปัจจุบัน

คำถามที่พบบ่อย (FAQ)

ข้อได้เปรียบหลักในการใช้เครื่องจักรป้อนและวางชิ้นส่วน SMT คืออะไร

ข้อได้เปรียบหลักคือการเพิ่มความแม่นยำและความเร็ว ส่งผลให้ประสิทธิภาพการผลิตสูงขึ้นและอัตราการเกิดข้อบกพร่องลดลง ระบบอัตโนมัติเหล่านี้มีประสิทธิภาพเหนือกว่าการประกอบด้วยแรงงานคนอย่างมาก ทำให้ระบบดังกล่าวมีความสำคัญอย่างยิ่งในกระบวนการผลิตยุคใหม่

เครื่อง SMT แบบแมนนวลและแบบอัตโนมัติแตกต่างกันอย่างไรในแง่ของการประยุกต์ใช้งาน

เครื่อง SMT แบบแมนนวลเหมาะสำหรับการผลิตต้นแบบและการผลิตในปริมาณน้อย เสนอความยืดหยุ่นและต้นทุนที่ต่ำกว่า Automatic SMT เครื่องจักรถูกออกแบบมาสำหรับการผลิตในปริมาณมาก ให้ความเร็วในการประมวลผลสูงและความแม่นยำที่มากกว่า

เทคโนโลยีที่ก้าวหน้ามีอิทธิพลต่อเครื่องจักร SMT รุ่นใหม่อย่างไร

ความก้าวหน้ารวมถึงความแม่นยำระดับไมครอน การทำงานที่ความเร็วสูง ระบบภาพแบบครบวงจร ดีไซน์แบบโมดูลาร์ ปัญญาประดิษฐ์ (AI) และระบบอัตโนมัติอัจฉริยะ ซึ่งช่วยเพิ่มประสิทธิภาพการผลิตและความยืดหยุ่นในการปรับตัว

ภูมิภาคใดที่มีบทบาทสำคัญในตลาดเครื่องจักรป้อนชิ้นส่วน SMT

เอเชียแปซิฟิกเป็นผู้นำตลาดเนื่องจากมีศูนย์การผลิตที่กระจายตัวอย่างกว้างขวาง โดยเฉพาะในประเทศจีนและไต้หวัน ตามมาด้วยอเมริกาเหนือ ซึ่งมีการลงทุนในโซลูชันโรงงานอัจฉริยะเพิ่มขึ้นอย่างต่อเนื่อง

สารบัญ

- ความเข้าใจ เครื่อง pick and place ระบบ SMT หลักพื้นฐาน

- ประเภทของ เครื่องจักร SMT Pick and Place และแอปพลิเคชันของพวกเขา

- คุณสมบัติทางเทคโนโลยีหลักของระบบ SMT Pick and Place รุ่นขั้นสูง

- ประโยชน์ในการดำเนินงานจากการทำให้กระบวนการประกอบ PCB เป็นระบบอัตโนมัติ เครื่องจักร SMT Pick and Place

- ผู้ผลิตชั้นนำและแนวโน้มตลาดในอุปกรณ์ SMT Pick and Place

- คำถามที่พบบ่อย (FAQ)