Forståelse af rollen af SMT Pick and Place Maskiner i moderne elektronikproduktion

Forståelse af automatiseret komponentplacering i SMT og dets indvirkning på PCB-assembly

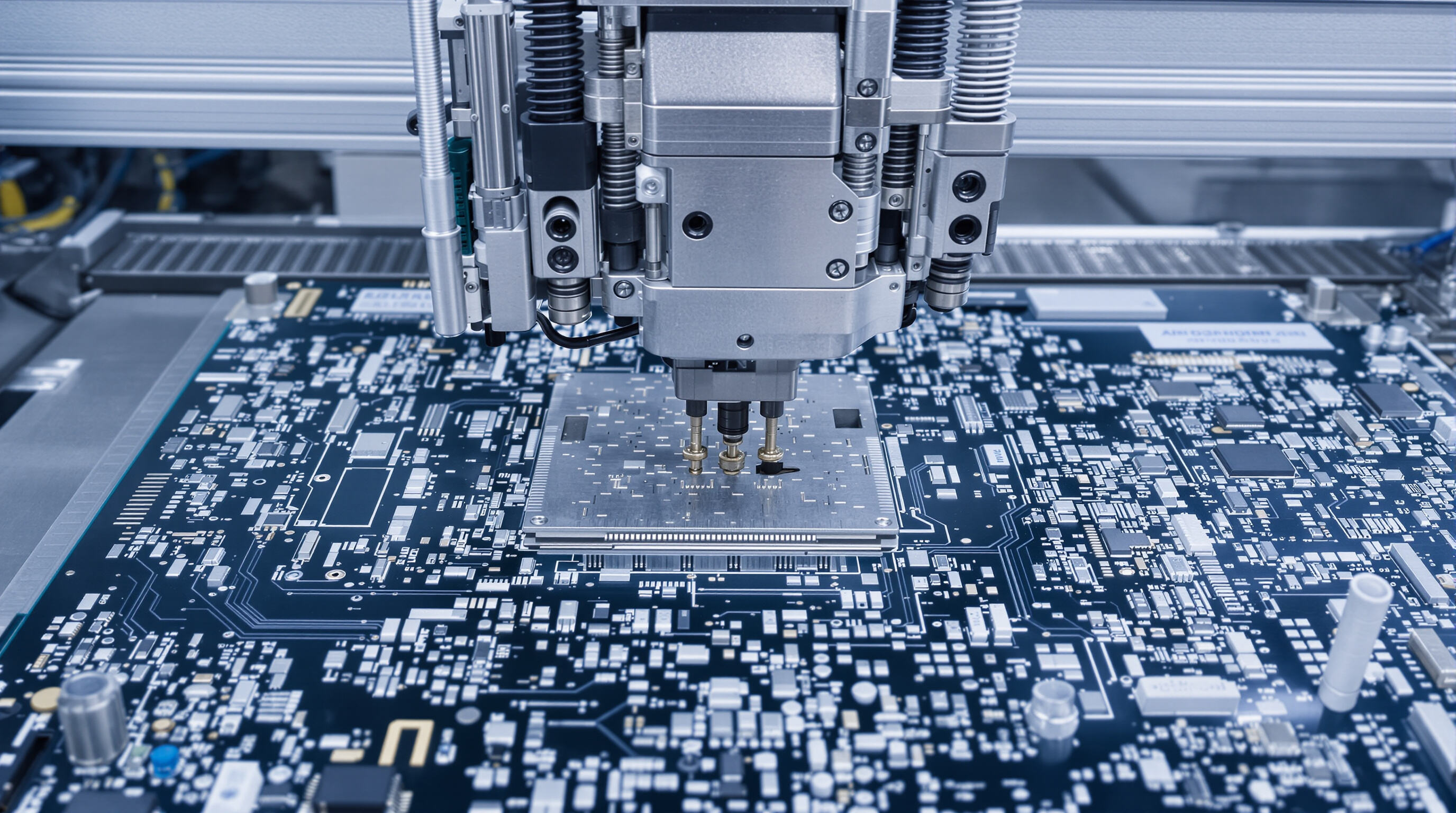

Introduktionen af automatiseret komponentplacering via overflademonteret teknologi (SMT) ændrede måden PCB'er bliver samlet på, hvilket gjorde det muligt at montere elektroniske komponenter med utrolig præcision ned til mikronniveau. Manuel samling kan simpelthen ikke konkurrere længere, siden SMT-pick-and-place-maskiner håndterer mikroskopiske komponenter som modstande og integrerede kredsløb, nogle så små, at de knap er større end sandkorn, og placerer dem på kredsløbsplader med hastigheder, der ville få enhver til at blive svimmel. Resultatet? Langt færre fejl fra menneskelige hænder, cirka 80 procent færre loddefejl ifølge brancheopgørelser, og muligheden for at skabe komplekse kredsløbsdesign, som simpelthen ikke var mulige før, hvor pladsen var kritisk i elektroniske enheder.

Hvordan highspeed SMT pick-and-place-maskiner forbedrer produktionseffektiviteten

Moderne high-speed SMT-systemer placerer 25.000–50.000 komponenter i timen, hvilket accelererer samlebånd langt ud over, hvad manuelt arbejde kan præstere. Med simultan opsamling af flere komponenter og intelligent koordinering af komponentforsyning reducerer disse maskiner produktionscyklustiderne med 30–50 %, samtidig med at placeringsnøjagtigheden holdes på ±0,025 mm. En sådan effektivitet betyder direkte, at produkter som smartphones og medicinsk udstyr kommer hurtigere ud på markedet.

Udviklingen af SMT-teknologi i industrielle anvendelser

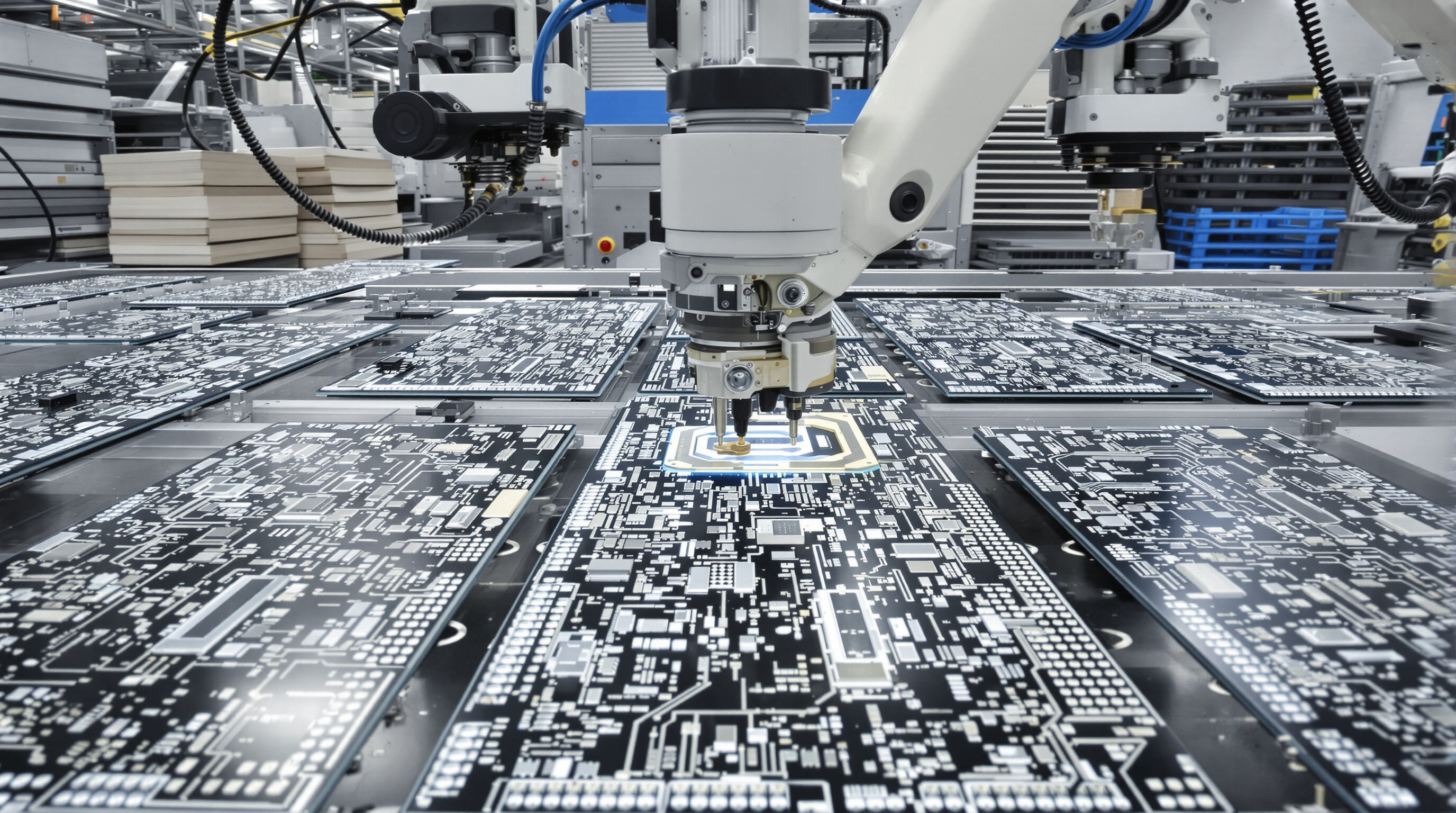

Overflademonterings teknologi (SMT) startede ret enkelt i 1980'erne med kun basisk automatisering, men den er kommet langt i forhold til de smarte AI-systemer, vi har i dag. Moderne SMT-pick-and-place-maskiner er i dag udstyret med avancerede maskinvisionsevner samt selvkalibreringsfunktioner, der faktisk justerer undervejs, når de registrerer små forskelle i komponenter, mens de arbejder. De forbedringer, der er foretaget over tid, er virkelig vigtige for at producere pålidelige elektronikkomponenter, som anvendes i biler, fly og alle slags forbundne enheder. Disse industrier har ikke råd til mange fejl overhovedet, nogle gange med krav om mindre end en defekt komponent per tusind producerede, selv når forholdene bliver vanskelige på fabrikgulvet.

Nøglefunktioner, der definerer high-performance SMT pick-and-place-systemer

Præcision i elektronikproduktion: Opnåelse af mikronnøjagtighed

Moderne pladseringsmaskiner til overflademontering kan placere komponenter inden for ca. 25 mikron af deres målposition, hvilket gør en kæmpe forskel, når man arbejder med de små 01005-pakker, der kun måler 0,4 med 0,2 millimeter, eller integrerede kredsløb med kun 0,3 mm mellem pinnerne. Disse systemer er afhængige af servomotorer med høj opløsning kombineret med feedback-sløjfer for at holde alt korrekt justeret, selv ved hastigheder over 50.000 pladseringer i timen. Ifølge brancheopgørelser fra de nyeste elektroniksamlebenchmarks fra 2024 opnår fabrikker, der anvender disse avancerede systemer, typisk en gennemløbsprocent ved første afprøvning på over 99,2 %. For virksomheder, der producerer mellemstore serier af printplader, der er tæt pakket med komponenter, betyder en sådan præcision virkelige besparelser. Nogle producenter oplyser, at de har formået at reducere reparationer hver måned med næsten atten tusind dollars alene ved at opgradere deres placeringsudstyr.

Avancerede visionssystemer og realtidsjustering til pålidelig komponentplacering

Moderne systemer til multispektral maskinsyn kan opdage og rette placeringsfejl på under 15 millisekunder. De bruger avancerede 3D-tomografiteknikker til at opnå virkelig detaljerede inspektioner ned til en opløsning på cirka 15 mikron. Det imponerende er, hvordan disse systemer automatisk håndterer problemer fra den virkelige verden. For eksempel justerer de for PCB-plader, der buer op til plus eller minus 0,2 millimeter, noget som mange producenter oplever som et problem. De retter også fejl i komponentforsyning under produktion. Ifølge de seneste data fra SMT Industry Report 2023 resulterer dette i cirka 42 procent færre placeringsdefekter sammenlignet med ældre systemer med enkeltkamera. Et stort udstyrsfirma oplevede også markante forbedringer. Efter overgangen til en hybridteknik, der kombinerer laser- og visionsteknologi til justering, steg deres nøjagtighed til imponerende 98,6 procent, når de arbejdede med de meget små stikforbindelser med 0,25 mm pitch, som er så udfordrende at placere korrekt.

Integrering af kunstig intelligens og prediktiv analyse i SMT-pick-and-place-systemer

Selvlærende algoritmer analyserer 120+ produktionsvariable – herunder dyseridet og limhærdningstider – for at optimere maskineparametre. Virksomheder, der anvender AI-drevne systemer, opnår 37 % hurtigere skift mellem produktionsserier og 29 % færre dysestop (2024 Smart Manufacturing Data). Moduler til forudsigende vedligeholdelsesforudsigelse kan forudsige motorfejl 400 timer i forvejen, hvilket reducerer uforudset nedetid med 68 % i anvendelser inden for bil-elektronik.

Skalerbarhed og fleksibilitet i håndtering af forskellige komponenttyper og PCB-layouter

De modulære foderstater kan håndtere både 0402-kondensatorer, der kun måler 1 gange 0,5 millimeter, og de større 45 gange 45 millimeter QFN-komponenter på én gang, og de gør dette uden behov for manuel indgriben. Nogle tests udført på dobbelte produktionslinjer viste, at disse systemer opnåede omkring 87 procent udnyttelse, selv når de skiftede mellem komplekse 12-lags serverplader og de udfordrende fleksible LED-arrayopsætninger, ifølge det, der blev offentliggjort i sidste års High Mix Manufacturing Review. Og her er et andet plus: udskiftning af foderstater kræver slet ingen værktøjer overhovedet. Det betyder, at det samlede tidspunkt for at få sat hele produktionslinjen op igen tager under 22 minutter, hvilket er cirka to tredjedele bedre end ældre udstyr ifølge industriens benchmarks.

Maksimer produktionseffektivitet med automatiseret SMT-placering

Måling af produktionseffektivitet og effektivitetsforbedringer i virkelige SMT-linjer

De nyeste pladseringsmaskiner med overflademonteringsmaskiner kan håndtere over 25 tusind dele pr. time under faktiske produktionstider, mens topmodellerne formår at holde fejl under fem defekter ud af hver million pladseringer. Ifølge forskning, der blev offentliggjort i starten af 2024 og omfattede 78 forskellige elektronikproduktioner i Nordamerika og Europa, så virksomheder, der opgraderede til disse avancerede placeringsystemer, en markant stigning i deres udnyttelsesproduktivitetsrater, med en forbedring på cirka 32 procent sammenlignet med tidligere år. Denne type effektivitet fører også til fordele i den virkelige verden, da produktudviklingscyklusser bliver kortere, og producenterne kan få de komplicerede printkortdesign ud på markedet meget hurtigere end før.

Case Study: 40 % stigning i output efter opgradering til højhastighedskomponentplacering

En mellemstor producent af reservedele så deres produktion stige med cirka 40 procent efter installation af et modulært SMT-system (surface mount technology), der kan håndtere to baner ad gangen. Med denne nye opsætning kan de placere de små 0201-komponenter, der kun måler 0,2 med 0,1 millimeter, sammen med større QFN-pakker på 15 med 15 mm, alt i én operation, og opretholde et første-gennemløbsudbytte på omkring 99 %. Det, der virkelig skiller sig ud, er, hvordan denne kombinationsmetode eliminerer al den manuelle indsats, der tidligere var nødvendig ved arbejdet med forskellige kredsløbsteknologier. Omskiftning, der tidligere tog næsten en time, er nu overstået på under ti minutter per parti, hvilket gør en kæmpeforskel i hverdagsdriften.

Reducering af cyklustider gennem optimerede foderkonfigurationer og placeringsalgoritmer

Dagens teknologi til overflademontering (SMT) bliver klogere takket være kunstige intelligenssystemer, der optimerer indstillingerne af tilførselsenheder. Disse smarte systemer analyserer layoutet af printplader i realtid, koordinerer, hvornår materialer ankommer til arbejdspladsen, og justerer konstant den bane, som maskinen følger mellem komponenterne. Resultaterne taler for sig selv: maskinerne rejser nu kortere afstande mellem komponenterne, hvilket reducerer unødvendige bevægelser med cirka 20 %. Opsamlings- og placeringsoperationer sker også utroligt hurtigt, ofte under 0,08 sekunder for hver enkelt komponent. Selv ved fuld fart kan disse avancerede systemer stadig placere komponenter inden for cirka 25 mikrometer fra deres målposition. Denne præcision opnås gennem særlige portalkonstruktioner, der absorberer vibrationer under drift og sikrer en ensartet kvalitet på alle producerede plader.

At vurdere den langsigtettede værdi af at investere i professionel SMT-udstyr

Samlede ejeomkostninger vs. kortsigtede besparelser ved valg af rigtig smt-pick-and-place-maskine

Selvom professionelle SMT-pick-and-place-maskiner koster mere i starten, giver de faktisk bedre værdi over tid. Betragter man de samlede ejeomkostninger, fortæller det en anden historie end de billigere alternativer lover. Budgetmaskiner kræver konstant genkalibrering, producerer flere defekter og bruger mere strøm hurtigere end de dyrere modeller. Disse skjulte omkostninger bliver virkelig betydelige på lang sigt. Industrielle systemer placerer komponenter præcist, selv efter hundredetusinder af cyklusser, og med næsten ingen nedetid. Mange producenter opdager, at disse maskiner reducerer omkostningerne per samlet kreds i gennemsnit med cirka 30 % inden for tre års drift. Faktiske eksempler fra fabrikker landet over viser konsekvent tilbagebetalingstider mellem 18 og 24 måneder alene som følge af forbedret produktionshastighed.

Afskrivning, vedligeholdelse og opgraderingsmuligheder for avancerede SMT-placeringsystemer

De modulære designs af industrielle systemer hjælper dem med at fastholde en bedre restværdi, da komponenter kan opgraderes individuelt over tid. Vedligeholdelseshold bruger nu prediktive protokoller med indbyggede sensorer, som opdager tegn på komponent-slitage længe før der faktisk opstår fejl. De fleste producenter følger teknologiruter, som sikrer, at deres udstyr forbliver kompatibelt med nye emballagestandarder via regelmæssige softwareopdateringer, hvilket ofte betyder, at disse maskiner forbliver relevante i mere end otte år i mange tilfælde. Når virksomheder optimerer deres vedligeholdelsesplaner korrekt, oplever de typisk en reduktion på omkring 50 % i uventet nedetid, og denne tilgang hjælper bestemt med at bevare deres aktivers samlede værdi gennem hele deres driftslevetid.

Industrins efterspørgsel driver genbrugspris og afkast af investeringen for højtydende SMT-maskiner

SMT-udstedsmarkedet, der i dag er værd omkring 13,6 milliarder dollar, fortsætter med at skabe solide muligheder i brugtudstedssektoren for højpræcisionsmaskiner. Udstyr, der er i stand til at opretholde målinger ned til mikronniveau, har tendens til at bevare sin værdi godt på resaljemarkedet og henter ofte mellem halvdelen og tre fjerdedele af den oprindelige pris tilbage efter fem år på fabrikksgulvet. Nogle virksomheder har endda oplevet, at deres afkast på investeringen har nået 100 % inden for blot tre år, når de reducerede driftsomkostninger tages i betragtning. Det betyder i praksis, at det, der tidligere blev betragtet som afskrivningsaktiver, i mange produktionssammenhænge i stigende grad bliver investeringer, der faktisk stiger i værdi over tid.

Fælles spørgsmål

Hvordan anvendes Surface Mount Technology (SMT) i elektronikproduktion?

Surface Mount Technology (SMT) anvendes til at samle elektroniske komponenter på printplader (PCBs) med præcision og effektivitet og erstatter manuel samling pga. dets overlegne nøjagtighed og hastighed.

Hvordan fungerer en SMT-pick-and-place-maskine?

En SMT-pick-and-place-maskine automatiserer placeringen af små komponenter på en PCB ved at tage dem fra tilførselsenheder og placere dem på pladen med høj præcision ved brug af avancerede visionssystemer og justeringsteknologier.

Hvorfor er præcision vigtig i SMT-pick-and-place-systemer?

Præcision er vigtig, fordi den sikrer nøjagtig placering af komponenter, reducerer fejl og forbedrer pålideligheden af de elektroniske produkter, der fremstilles.

Hvad er fordelene ved at investere i højtydende SMT-maskiner?

Højtydende SMT-maskiner tilbyder bedre nøjagtighed, hurtigere produktionstider, reducerede driftsomkostninger og beholder bedre værdi over tid sammenlignet med budgetmaskiner.

Indholdsfortegnelse

- Forståelse af rollen af SMT Pick and Place Maskiner i moderne elektronikproduktion

-

Nøglefunktioner, der definerer high-performance SMT pick-and-place-systemer

- Præcision i elektronikproduktion: Opnåelse af mikronnøjagtighed

- Avancerede visionssystemer og realtidsjustering til pålidelig komponentplacering

- Integrering af kunstig intelligens og prediktiv analyse i SMT-pick-and-place-systemer

- Skalerbarhed og fleksibilitet i håndtering af forskellige komponenttyper og PCB-layouter

- Maksimer produktionseffektivitet med automatiseret SMT-placering

- At vurdere den langsigtettede værdi af at investere i professionel SMT-udstyr

- Fælles spørgsmål