Compreendendo o Papel do Máquinas SMT Pick and Place na Fabricação Moderna de Eletrônicos

Entendendo o posicionamento automático de componentes em SMT e seu impacto na montagem de PCBs

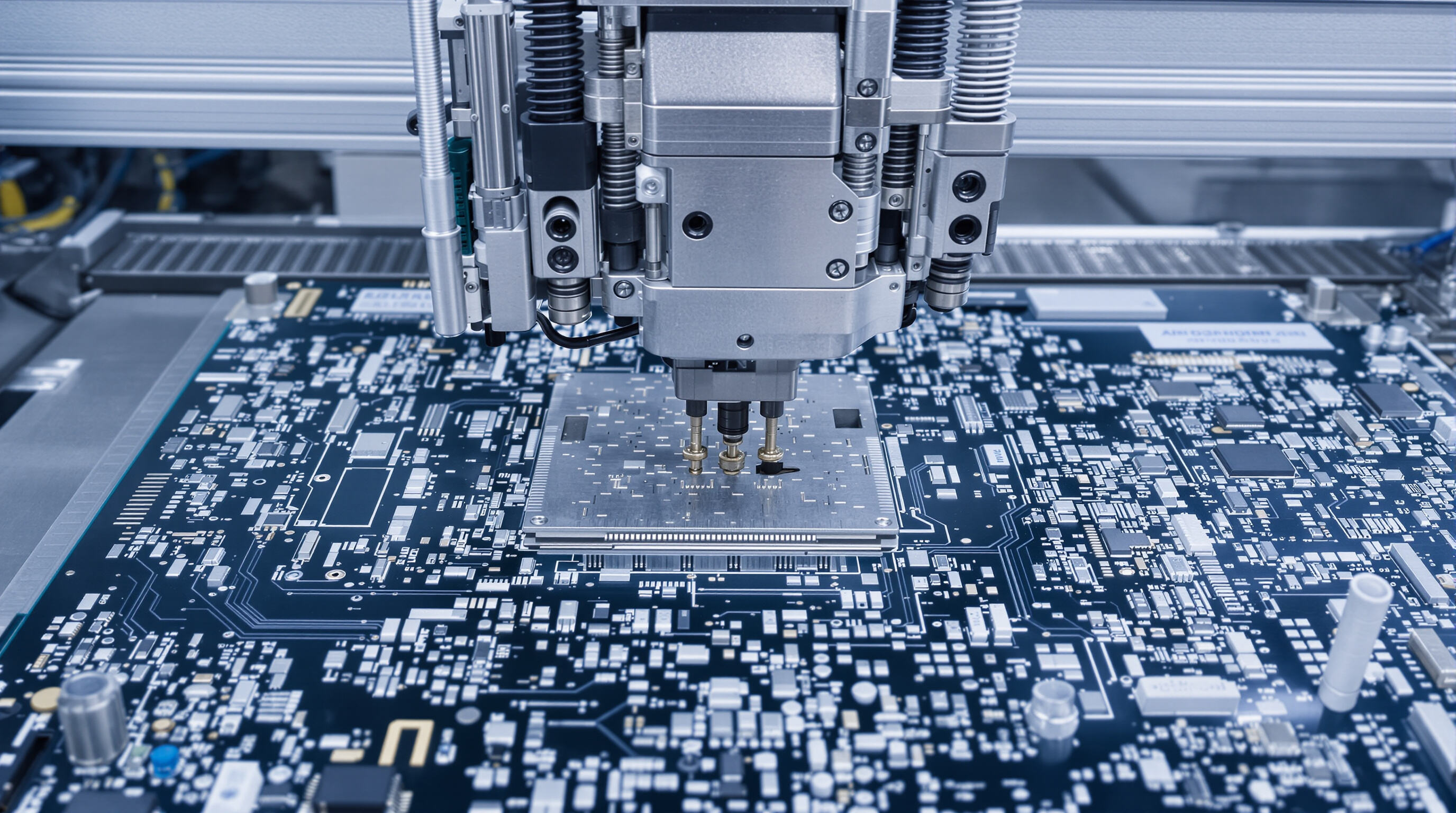

A introdução da colocação automática de componentes por meio da tecnologia de montagem em superfície (SMT) mudou a forma como as PCBs são montadas, tornando possível montar componentes eletrônicos com precisão incrível, chegando ao nível de mícron. A montagem manual simplesmente não consegue mais competir, já que as máquinas SMT de pick and place lidam com componentes minúsculos, como resistores e circuitos integrados, alguns tão pequenos que mal são maiores do que partículas de areia, colocando-os nas placas de circuito em velocidades que deixariam qualquer um tonto. O resultado? Muito menos erros causados por intervenção humana, cerca de 80% menos problemas de soldagem segundo relatórios do setor, e a capacidade de criar layouts de circuitos complexos que antes eram simplesmente inviáveis, quando o espaço era um fator crítico nos dispositivos eletrônicos.

Como as máquinas SMT de pick and place de alta velocidade aumentam a eficiência produtiva

Sistemas SMT modernos de alta velocidade colocam 25.000–50.000 componentes por hora, acelerando as linhas de montagem muito além das capacidades manuais. Com a coleta simultânea de múltiplos componentes e coordenação inteligente dos alimentadores, essas máquinas reduzem os tempos de ciclo de produção em 30–50%, mantendo uma precisão de colocação de ±0,025 mm. Essa eficiência se traduz diretamente em lançamentos mais rápidos de produtos, de smartphones a dispositivos médicos.

A evolução da tecnologia SMT em aplicações industriais

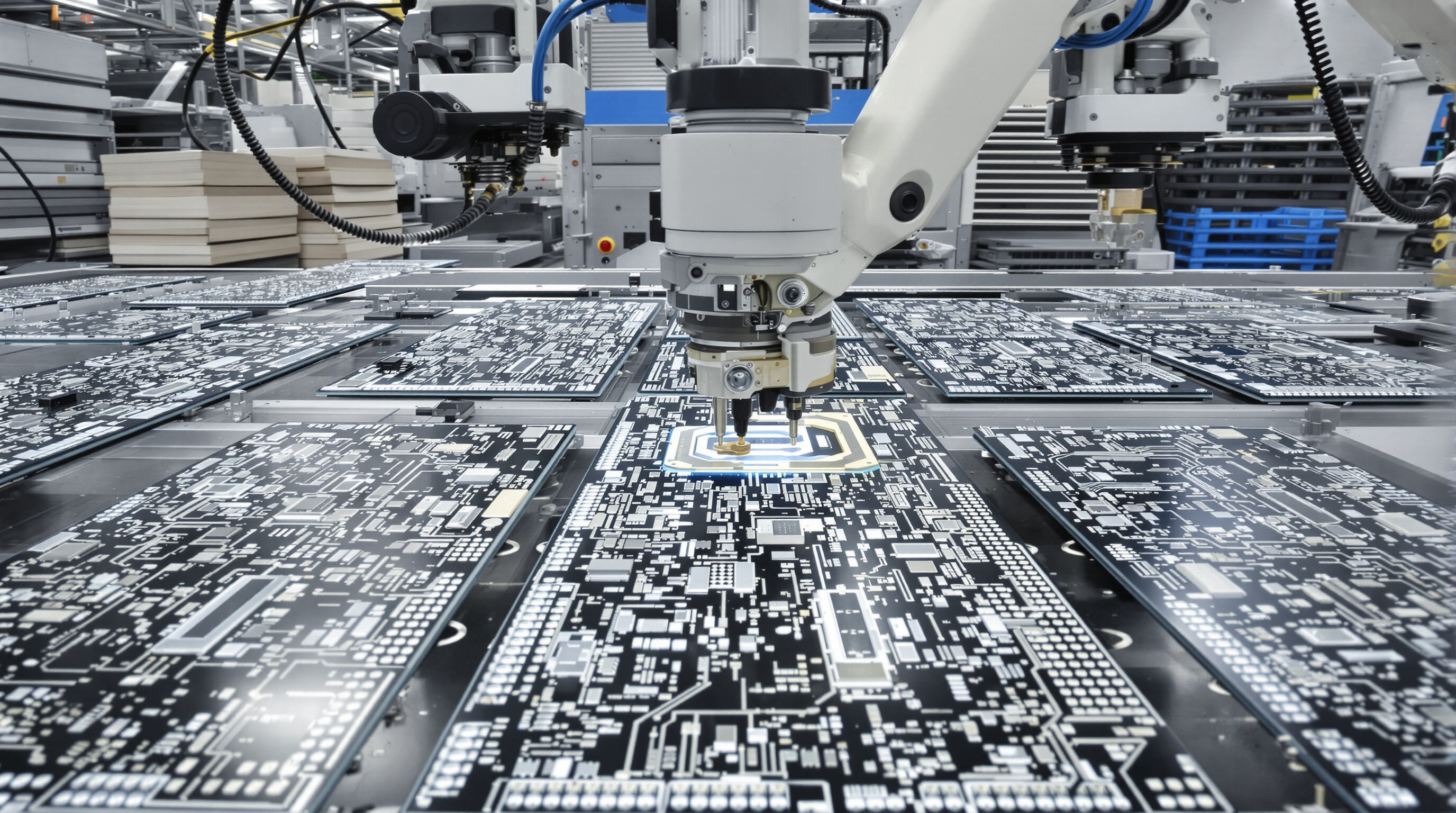

A tecnologia de montagem em superfície (SMT) começou de forma bastante simples nos anos 1980 com automação básica, mas evoluiu significativamente até chegarmos aos sistemas inteligentes de IA que temos hoje. As modernas máquinas SMT de pick and place agora possuem capacidades avançadas de visão computacional, além de recursos de autorcalibração que ajustam automaticamente as operações ao detectar pequenas diferenças nos componentes durante o funcionamento. As melhorias obtidas ao longo do tempo são essenciais para a fabricação de componentes eletrônicos confiáveis usados em automóveis, aviões e diversos dispositivos conectados. Esses setores não podem permitir muitos erros, exigindo, em alguns casos, menos de uma peça defeituosa por mil produzidas, mesmo em condições adversas nas linhas de produção.

Características-chave que definem sistemas SMT de pick and place de alto desempenho

Precisão na fabricação eletrônica: alcançando precisão em nível de mícron

As máquinas de colocação de componentes de montagem superficial atuais conseguem posicionar os componentes dentro de aproximadamente 25 mícrons do local alvo, o que faz toda a diferença ao lidar com pacotes minúsculos como os de 01005, medindo apenas 0,4 por 0,2 milímetros, ou circuitos integrados com espaçamento de apenas 0,3 mm entre pinos. Esses sistemas dependem de servos de alta resolução combinados com laços de feedback para manter tudo alinhado, mesmo em velocidades superiores a cinquenta mil colocações por hora. De acordo com dados do setor provenientes das mais recentes referências de montagem eletrônica divulgadas em 2024, as fábricas que utilizam esses sistemas avançados normalmente obtêm taxas de rendimento na primeira passagem acima de 99,2%. Para empresas que produzem volumes moderados de placas densamente lotadas de componentes, essa precisão se traduz em economia real. Alguns fabricantes relatam ter reduzido despesas mensais com retrabalho em cerca de dezoito mil dólares apenas atualizando seus equipamentos de colocação.

Sistemas Avançados de Visão e Alinhamento em Tempo Real para Colocação Confiável de Componentes

Sistemas modernos de visão computacional multi-espectrais conseguem identificar e corrigir erros de posicionamento em menos de 15 milissegundos. Eles utilizam técnicas avançadas de tomografia 3D para obter inspeções extremamente detalhadas, com resolução de até cerca de 15 mícrons. O que impressiona é como esses sistemas lidam automaticamente com problemas do mundo real. Por exemplo, eles se ajustam para placas de circuito (PCB) que entortam até mais ou menos 0,2 milímetros, algo que afeta muitos fabricantes. Eles também corrigem desalinhamentos de alimentadores durante as corridas de produção. De acordo com os dados mais recentes do Relatório da Indústria SMT em 2023, isso resulta em cerca de 42 por cento menos defeitos de posicionamento comparado aos sistemas mais antigos com uma única câmera. Um grande fabricante de equipamentos também obteve melhorias notáveis. Após adotar uma abordagem híbrida combinando tecnologias de alinhamento a laser e por visão, sua taxa de precisão subiu para uma impressionante de 98,6 por cento ao trabalhar com aqueles minúsculos conectores de passo 0,25mm, que são tão desafiadores de posicionar corretamente.

Integração de IA e Análise Preditiva em Sistemas de Pick and Place SMT

Algoritmos autoaprendentes analisam mais de 120 variáveis de produção — incluindo taxas de desgaste de bicos e tempos de cura de adesivos — para otimizar os parâmetros da máquina. Instalações que utilizam sistemas com IA alcançam 37% mais velocidade nas trocas de configuração e 29% menos entupimentos de bicos (dados de Manufatura Inteligente de 2024). Módulos de manutenção preditiva antecipam falhas em motores com 400 horas de antecedência, reduzindo em 68% as paradas não planejadas em aplicações de eletrônicos automotivos.

Escalabilidade e Flexibilidade no Manuseio de Diversos Tipos de Componentes e Configurações de PCB

Os racks de alimentadores modulares conseguem lidar simultaneamente tanto com capacitores 0402 que medem apenas 1 por 0,5 milímetros, quanto com componentes QFN maiores de 45 por 45 milímetros, e fazem isso sem necessidade de intervenção manual. Alguns testes realizados em linhas de produção de dupla via revelaram que esses sistemas atingem cerca de 87 por cento de utilização, mesmo ao alternar entre placas de servidor complexas de 12 camadas e aquelas configurações complicadas de matrizes LED flexíveis, segundo publicado no relatório do ano passado 'High Mix Manufacturing Review'. E aqui vai outro ponto positivo: a substituição dos alimentadores não requer nenhuma ferramenta. Isso significa que a reconfiguração completa da linha de produção leva no total menos de 22 minutos, superando equipamentos mais antigos em cerca de dois terços, segundo benchmarks do setor.

Maximizando a Capacidade de Produção com Posicionamento Automático em SMT

Medindo Ganhos de Capacidade e Eficiência na Produção em Linhas SMT Reais

As mais recentes máquinas de tecnologia de montagem em superfície para pick and place conseguem manipular mais de 25 mil componentes por hora durante operações reais de produção, enquanto os modelos de alta performance mantêm os erros abaixo de cinco defeitos a cada milhão de posições. De acordo com uma pesquisa publicada no início de 2024, que analisou setenta e oito diferentes locais de fabricação eletrônica na América do Norte e Europa, empresas que atualizaram para esses sistemas avançados de posicionamento viram um aumento significativo nas taxas de produtividade, registrando melhorias em torno de trinta e dois por cento em comparação com anos anteriores. Esse tipo de eficiência também se traduz em benefícios reais, já que os ciclos de desenvolvimento de produtos tornam-se mais curtos e os fabricantes conseguem lançar no mercado designs mais complexos de placas de circuito impresso muito mais rapidamente do que antes.

Estudo de Caso: Aumento de 40% na Produção Após Atualização para Equipamentos de Posicionamento de Componentes de Alta Velocidade

Um fabricante de médio porte de peças automotivas viu sua produção aumentar cerca de 40% após instalar um sistema modular de tecnologia de montagem em superfície que processa duas pistas ao mesmo tempo. Com essa nova configuração, é possível montar componentes minúsculos de tamanho 0201, medindo apenas 0,2 por 0,1 milímetros, lado a lado com pacotes QFN maiores, de 15 por 15 mm, tudo em uma única etapa, mantendo ainda um índice de prime passagem próximo a 99%. O que realmente se destaca é como esse método combinado elimina todo o trabalho manual necessário ao lidar com diferentes tecnologias de placas. As trocas que antes levavam quase uma hora agora são concluídas em menos de dez minutos por lote, o que faz uma grande diferença nas operações diárias.

Redução dos Tempos de Ciclo por meio de Configurações Otimizadas de Alimentadores e Algoritmos de Posicionamento

As linhas de produção atuais de tecnologia de montagem em superfície (SMT) estão ficando mais inteligentes graças a sistemas de inteligência artificial que otimizam as configurações dos alimentadores. Esses sistemas inteligentes analisam em tempo real o layout das placas de circuito impresso, coordenam o momento em que os materiais chegam à estação de trabalho e ajustam constantemente o trajeto que a máquina percorre entre os componentes. Os resultados são evidentes: as máquinas agora percorrem distâncias menores entre os componentes, reduzindo o movimento desperdiçado em cerca de 20%. As operações de pegar e posicionar também ocorrem com incrível velocidade, frequentemente em menos de 0,08 segundos para cada componente individual. Mesmo em plena velocidade, esses sistemas avançados ainda conseguem posicionar os componentes com uma precisão de cerca de 25 mícron em relação ao local alvo. Esse nível de precisão é possível graças a designs especiais de estrutura em pórtico que absorvem as vibrações durante a operação, garantindo qualidade consistente em todas as placas fabricadas.

Avaliação do Valor de Longo Prazo ao Investir em Equipamentos Profissionais de SMT

Custo total de propriedade versus economia de curto prazo na seleção da máquina de pick and place smt correta

Embora as máquinas profissionais de pick and place SMT custem mais inicialmente, elas oferecem um melhor custo-benefício ao longo do tempo. Analisar o custo total de propriedade revela uma história diferente daquela prometida pelas opções mais baratas. Máquinas de baixo orçamento exigem constante recalibração, produzem mais defeitos e consomem eletricidade mais rapidamente do que as mais caras. Esses custos ocultos realmente se acumulam a longo prazo. Sistemas industriais continuam posicionando componentes com precisão mesmo após centenas de milhares de ciclos, praticamente sem tempo de inatividade. Muitos fabricantes descobrem que essas máquinas reduzem os custos por placa montada em cerca de 30% dentro de aproximadamente três anos de operação. Exemplos reais de fábricas de todo o país apontam consistentemente períodos de retorno de investimento entre 18 e 24 meses apenas com a melhoria da velocidade de produção.

Depreciação, manutenção e caminhos de atualização para sistemas avançados de colocação SMT

O design modular dos sistemas industriais ajuda-os a manter um valor residual superior, já que os componentes podem ser atualizados individualmente ao longo do tempo. As equipes de manutenção agora utilizam protocolos preditivos com sensores integrados que identificam sinais de desgaste dos componentes muito antes de ocorrerem falhas reais. A maioria dos fabricantes segue roteiros tecnológicos que mantêm seus equipamentos compatíveis com novos padrões de embalagem por meio de atualizações regulares de software, o que frequentemente significa que essas máquinas permanecem relevantes por bem mais de oito anos na maioria dos casos. Quando as empresas otimizam adequadamente seus cronogramas de manutenção, normalmente observam uma redução de cerca de 50% na paralisação inesperada, e essa abordagem certamente ajuda a preservar o valor geral de seus ativos ao longo de sua vida operacional.

A demanda do setor impulsiona o valor de revenda e o retorno sobre investimento (ROI) para máquinas SMT de alto desempenho

O mercado de equipamentos SMT, atualmente avaliado em cerca de 13,6 bilhões de dólares, continua criando oportunidades sólidas no setor de equipamentos usados para máquinas de alta precisão. Equipamentos capazes de manter medições na escala de mícron tendem a preservar bem seu valor no mercado de revenda, frequentemente recuperando entre metade a três quartos do valor originalmente pago após cinco anos em operação na fábrica. Algumas empresas chegaram até mesmo a atingir um retorno sobre o investimento de 100% dentro de apenas três anos, considerando os custos operacionais reduzidos. Isso significa, na prática, que o que antes era considerado ativos depreciáveis está se tornando cada vez mais um investimento que, na verdade, valoriza com o tempo em muitos ambientes de fabricação.

Perguntas frequentes

Para que serve a tecnologia de montagem superficial (SMT) na fabricação eletrônica?

A tecnologia de montagem superficial (SMT) é utilizada para montar componentes eletrônicos em placas de circuito impresso (PCBs) com precisão e eficiência, substituindo a montagem manual por oferecer maior precisão e velocidade.

Como funciona uma máquina de pick and place SMT?

Uma máquina de pick and place SMT automatiza a colocação de componentes minúsculos em uma placa de circuito (PCB), pegando-os de alimentadores e posicionando-os na placa com alta precisão, utilizando sistemas avançados de visão e tecnologias de alinhamento.

Por que a precisão é importante nos sistemas de pick and place SMT?

A precisão é importante porque garante o posicionamento exato dos componentes, reduzindo defeitos e melhorando a confiabilidade dos produtos eletrônicos fabricados.

Quais são os benefícios de investir em máquinas SMT de alto desempenho?

Máquinas SMT de alto desempenho oferecem melhor precisão, tempos de produção mais rápidos, custos operacionais reduzidos e mantêm melhor o seu valor ao longo do tempo em comparação com máquinas de baixo custo.

Sumário

- Compreendendo o Papel do Máquinas SMT Pick and Place na Fabricação Moderna de Eletrônicos

-

Características-chave que definem sistemas SMT de pick and place de alto desempenho

- Precisão na fabricação eletrônica: alcançando precisão em nível de mícron

- Sistemas Avançados de Visão e Alinhamento em Tempo Real para Colocação Confiável de Componentes

- Integração de IA e Análise Preditiva em Sistemas de Pick and Place SMT

- Escalabilidade e Flexibilidade no Manuseio de Diversos Tipos de Componentes e Configurações de PCB

-

Maximizando a Capacidade de Produção com Posicionamento Automático em SMT

- Medindo Ganhos de Capacidade e Eficiência na Produção em Linhas SMT Reais

- Estudo de Caso: Aumento de 40% na Produção Após Atualização para Equipamentos de Posicionamento de Componentes de Alta Velocidade

- Redução dos Tempos de Ciclo por meio de Configurações Otimizadas de Alimentadores e Algoritmos de Posicionamento

-

Avaliação do Valor de Longo Prazo ao Investir em Equipamentos Profissionais de SMT

- Custo total de propriedade versus economia de curto prazo na seleção da máquina de pick and place smt correta

- Depreciação, manutenção e caminhos de atualização para sistemas avançados de colocação SMT

- A demanda do setor impulsiona o valor de revenda e o retorno sobre investimento (ROI) para máquinas SMT de alto desempenho

- Perguntas frequentes