Comprendere il ruolo di Macchine Pick and Place SMT nella Produzione Elettronica Moderna

Comprendere il posizionamento automatico dei componenti nell'SMT e il suo impatto sull'assemblaggio PCB

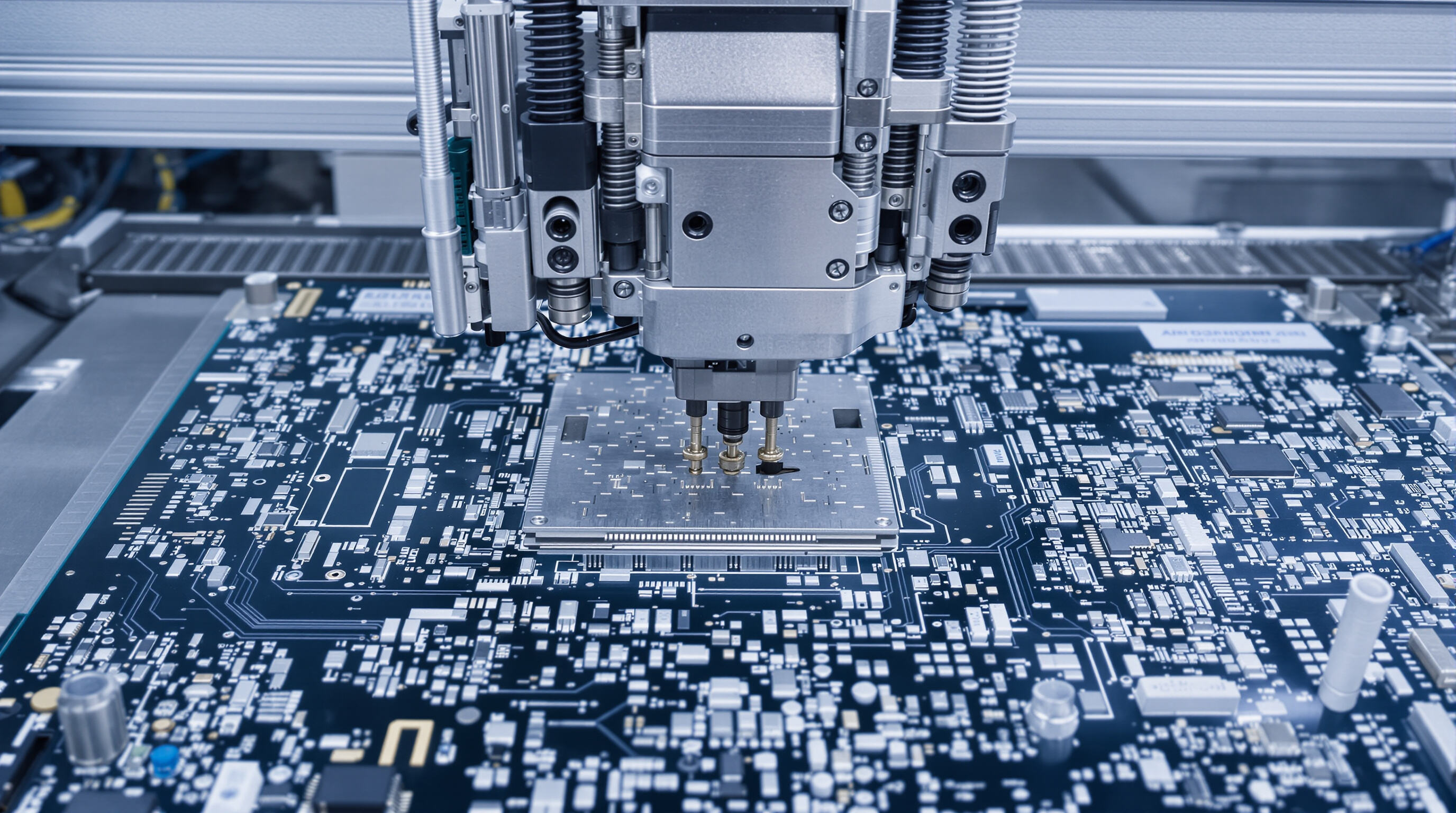

L'introduzione del posizionamento automatico dei componenti tramite la tecnologia Surface Mount (SMT) ha cambiato il modo in cui vengono assemblati i PCB, rendendo possibile montare componenti elettronici con una precisione incredibile, fino al livello del micron. L'assemblaggio manuale non può più competere, dato che le macchine SMT per il pick and place gestiscono componenti minuscoli come resistori e circuiti integrati, alcuni così piccoli da essere appena più grandi di particelle di sabbia, posizionandoli sulle schede a una velocità tale da far girare la testa. Il risultato? Molto meno errori causati dall'intervento umano, circa l'80% in meno di problemi di saldatura secondo i rapporti del settore, e la possibilità di creare layout di circuiti complessi che prima erano semplicemente irrealizzabili, quando lo spazio era un lusso prezioso nei dispositivi elettronici.

Come le macchine SMT per il pick and place ad alta velocità migliorano l'efficienza produttiva

I moderni sistemi SMT ad alta velocità posizionano da 25.000 a 50.000 componenti all'ora, accelerando le linee di assemblaggio ben oltre le capacità manuali. Con il prelievo simultaneo di più componenti e una precisa coordinazione dei feeder intelligenti, queste macchine riducono i tempi di ciclo produttivo del 30–50% mantenendo un'accuratezza di posizionamento di ±0,025 mm. Un'efficienza di questo livello si traduce direttamente in una riduzione del time-to-market per prodotti che vanno dagli smartphone ai dispositivi medici.

L'evoluzione della tecnologia SMT nelle applicazioni industriali

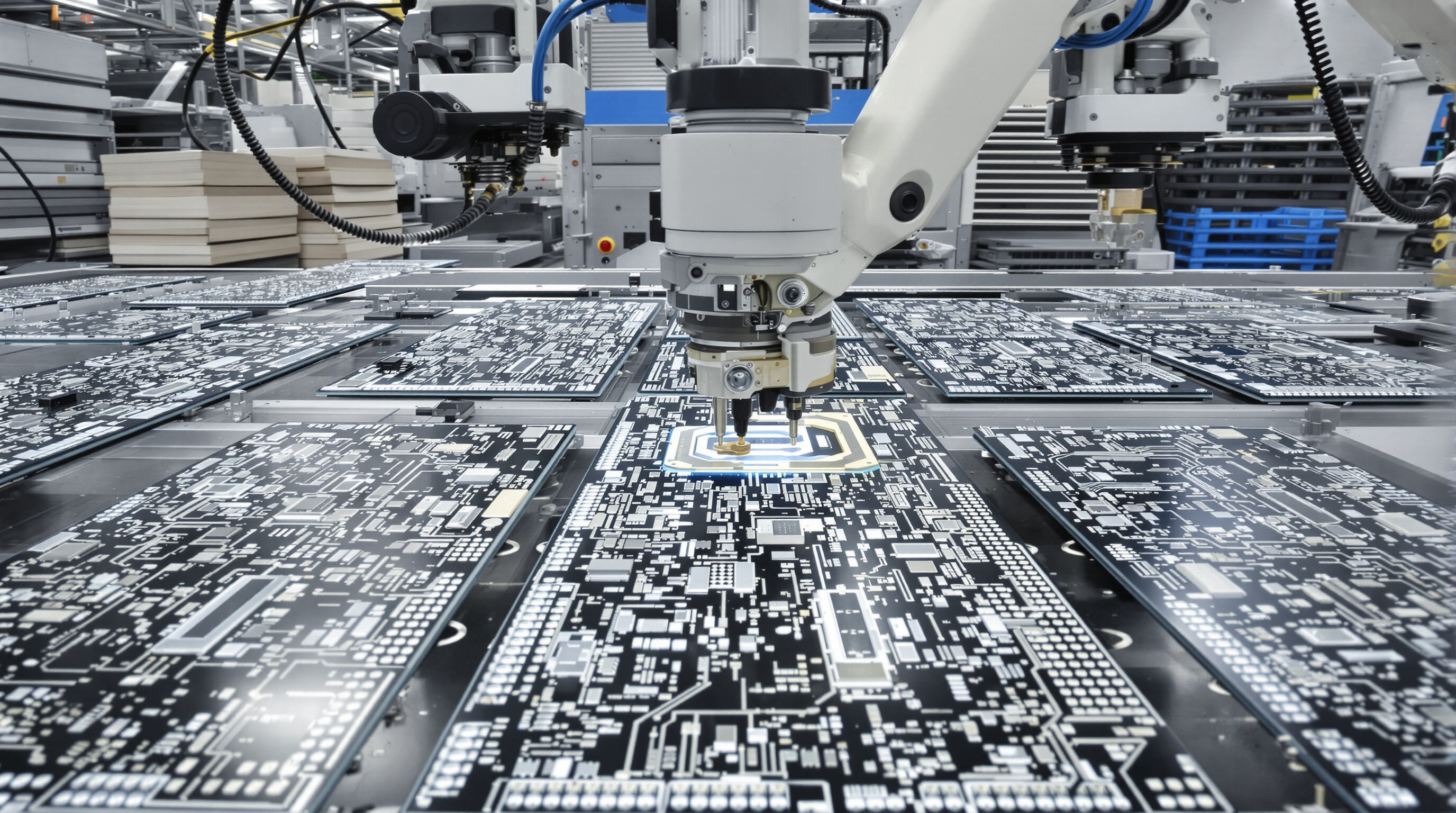

La tecnologia di montaggio superficiale (SMT) ebbe inizio abbastanza semplice negli anni '80 con un'automazione di base, ma è arrivata fino a oggi con questi avanzati sistemi di intelligenza artificiale. Le moderne macchine SMT per pick and place dispongono ora di sofisticate capacità di visione artificiale e di funzioni di autocalibrazione che si regolano in tempo reale rilevando piccolissime differenze tra i componenti durante il loro funzionamento. I miglioramenti apportati nel tempo sono fondamentali per produrre componenti elettronici affidabili utilizzati in automobili, aerei e in tutti i tipi di dispositivi connessi. Questi settori non possono permettersi quasi nessun errore, richiedendo a volte meno di un componente difettoso ogni mille prodotti, anche quando le condizioni nelle fabbriche diventano difficili.

Caratteristiche principali che definiscono i sistemi SMT di alta performance per pick and place

Precisione nella produzione elettronica: Raggiungere un'accuratezza a livello di micron

Le attuali macchine per il posizionamento dei componenti SMT (Surface Mount Technology) possono posizionare i componenti entro circa 25 micron rispetto alla posizione target, una precisione fondamentale quando si lavorano pacchetti minuscoli come gli 01005, che misurano soltanto 0,4 per 0,2 millimetri, o circuiti integrati con distanza tra i pin di soli 0,3 mm. Questi sistemi si basano su servomotori ad alta risoluzione combinati con loop di feedback per mantenere allineati tutti i componenti, anche a velocità superiori alle cinquanta mila posizionamenti all'ora. Secondo dati del settore provenienti dai più recenti benchmark sull'assemblaggio elettronico pubblicati nel 2024, le fabbriche che utilizzano questi sistemi avanzati registrano tipicamente tassi di resa al primo passaggio superiori al 99,2%. Per le aziende che producono quantità moderate di schede elettroniche densamente popolate di componenti, una simile precisione si traduce in risparmi tangibili. Alcuni produttori riportano di aver ridotto le spese mensili per ritocchi di quasi diciottomila dollari semplicemente aggiornando l'attrezzatura per il posizionamento.

Sistemi Avanzati di Visione e Allineamento in Tempo Reale per un Posizionamento Affidabile dei Componenti

I moderni sistemi di visione macchina multi-spettrali sono in grado di individuare e correggere errori di posizionamento in meno di 15 millisecondi. Utilizzano avanzate tecniche di tomografia 3D per ottenere ispezioni estremamente dettagliate con una risoluzione di circa 15 micron. Ciò che è impressionante è come questi sistemi gestiscano automaticamente problemi reali. Ad esempio, si regolano autonomamente per compensare la deformazione delle schede PCB fino a ±0,2 millimetri, un problema che affligge molti produttori. Correggono anche gli scostamenti dei feeder durante le produzioni. Secondo i dati più recenti del SMT Industry Report del 2023, il risultato è una riduzione di circa il 42 percento dei difetti di posizionamento rispetto ai più vecchi sistemi con singola telecamera. Un importante produttore di attrezzature ha riscontrato miglioramenti notevoli. Dopo aver adottato un approccio ibrido che unisce tecnologie laser e di allineamento visivo, la loro percentuale di accuratezza è aumentata fino a raggiungere un impressionante 98,6 percento quando lavorano con quei minuscoli connettori con passo di 0,25 mm, particolarmente difficili da posizionare correttamente.

Integrazione di AI e analisi predittive in Sistemi SMT Pick and Place

Algoritmi di autoapprendimento analizzano oltre 120 variabili di produzione - tra cui l'usura delle testine e i tempi di indurimento degli adesivi - per ottimizzare i parametri della macchina. Le strutture che utilizzano sistemi basati sull'AI raggiungono il 37% di cambio utensile più rapido e il 29% di intasamenti ridotti (Dati sulla produzione intelligente 2024). I moduli di manutenzione predittiva prevendono i guasti del motore con 400 ore di anticipo, riducendo il fermo macchina non programmato del 68% nelle applicazioni elettroniche automobilistiche.

Scalabilità e flessibilità nella gestione di diversi tipi di componenti e layout PCB

Gli scaffali modulari per alimentatori possono gestire contemporaneamente sia i condensatori 0402 che misurano soltanto 1 per 0,5 millimetri, sia componenti QFN più grandi di 45 per 45 millimetri, il tutto senza necessità di intervento manuale. Alcuni test effettuati su linee di produzione a doppio binario hanno evidenziato che questi sistemi raggiungono circa l'87 percento di utilizzo anche quando si passa da schede server complesse a 12 strati a configurazioni difficili come quelle con array LED flessibili, come riportato nell'High Mix Manufacturing Review dello scorso anno. E c'è dell'altro: la sostituzione degli alimentatori non richiede assolutamente alcun attrezzo. Questo significa che il tempo totale richiesto per rimettere in funzione l'intera linea di produzione è inferiore ai 22 minuti, risultato che supera i vecchi impianti di circa due terzi, secondo i parametri del settore.

Ottimizzazione della capacità produttiva con posizionamento SMT automatizzato

Misurazione dei guadagni in termini di capacità e di efficienza produttiva nelle linee SMT reali

Le più moderne macchine per la tecnologia SMT (Surface Mount Technology) di pick and place possono gestire oltre 25.000 componenti ogni ora durante le normali operazioni di produzione, mentre i modelli di fascia alta riescono a mantenere gli errori sotto i cinque difetti ogni milione di posizionamenti. Secondo una ricerca pubblicata all'inizio del 2024 che ha analizzato 78 diversi siti di produzione elettronica in Nord America ed Europa, le aziende che hanno aggiornato i loro sistemi a questi avanzati strumenti di posizionamento hanno registrato un significativo aumento delle loro percentuali di produttività, con un miglioramento di circa il 32% rispetto agli anni precedenti. Questo tipo di efficienza si traduce anche in benefici tangibili, visto che i cicli di sviluppo dei prodotti si accorciano e i produttori riescono a immettere sul mercato molto più rapidamente progetti complessi di schede a circuito stampato.

Caso Studio: Aumento del 40% nell'Output Dopo l'Aggiornamento ai Sistemi di Posizionamento ad Alta Velocità

Un produttore di medie dimensioni di componenti automobilistici ha visto aumentare la propria produzione di circa il 40 percento dopo l'installazione di un sistema modulare a tecnologia di superficie che gestisce due corsie contemporaneamente. Con questa nuova configurazione, è possibile montare componenti di dimensioni ridotte come i 0201, che misurano soltanto 0,2 per 0,1 millimetri, insieme a componenti più grandi come i package QFN 15 per 15 mm, il tutto in un'unica passata, mantenendo comunque rese al primo colpo vicine al 99 percento. Ciò che colpisce maggiormente è come questo metodo combinato elimini completamente il lavoro manuale richiesto in presenza di tecnologie differenti sui circuiti. I cambi di produzione, che in precedenza richiedevano quasi un'ora, ora si completano in meno di dieci minuti per ogni lotto, facendo una grande differenza nell'operatività quotidiana.

Riduzione dei Tempti di Ciclo Tramite Configurazioni Ottimizzate dei Alimentatori e Algoritmi di Posizionamento

Le linee di produzione odierne basate sulla tecnologia surface mount (SMT) stanno diventando sempre più intelligenti grazie ai sistemi di intelligenza artificiale che ottimizzano la configurazione dei feeder. Questi sistemi intelligenti analizzano in tempo reale la disposizione dei circuiti stampati, coordinano l'arrivo dei materiali al posto di lavoro e regolano continuamente il percorso che la macchina compie tra i componenti. I risultati sono evidenti: le macchine percorrono distanze più brevi tra un componente e l'altro, riducendo i movimenti inutili di circa il 20%. Le operazioni di pick and place avvengono incredibilmente veloci, spesso in meno di 0,08 secondi per singolo componente. Anche alla massima velocità, questi sistemi avanzati riescono comunque a posizionare i componenti con una precisione di circa 25 micrometri rispetto alla posizione desiderata. Questo livello di precisione è reso possibile da speciali strutture a portale che assorbono le vibrazioni durante il funzionamento, garantendo una qualità costante su tutte le schede prodotte.

Valutare il valore a lungo termine dell'investimento in attrezzature SMT professionali

Costo totale di proprietà rispetto ai risparmi a breve termine nella scelta della giusta macchina smt pick and place

Sebbene le macchine professionali SMT pick and place abbiano un costo iniziale maggiore, offrono comunque un valore migliore nel tempo. Esaminando il costo totale di proprietà, si ottiene una prospettiva diversa rispetto a quanto promesso dalle opzioni più economiche. Le macchine economiche richiedono continue ricalibrazioni, producono più difetti e consumano elettricità molto più rapidamente rispetto alle controparti più costose. Questi costi nascosti finiscono per sommarsi notevolmente nel lungo termine. I sistemi industriali continuano a posizionare componenti con precisione anche dopo centinaia di migliaia di cicli, con pochissimi fermi macchina. Molti produttori hanno riscontrato che queste macchine riducono i costi per scheda assemblata di circa il 30% entro circa tre anni di funzionamento. Esempi concreti provenienti da fabbriche sparse per il paese indicano costantemente periodi di rientro tra i 18 e i 24 mesi, solo grazie al migliorato livello di velocità produttiva.

Ammortamento, manutenzione e percorsi di aggiornamento per sistemi avanzati di posizionamento SMT

La progettazione modulare dei sistemi industriali contribuisce a mantenere un migliore valore residuo, poiché i componenti possono essere aggiornati singolarmente nel tempo. I team di manutenzione utilizzano ormai protocolli predittivi con sensori integrati che individuano segni di usura dei componenti molto prima che si verifichino guasti reali. La maggior parte dei produttori segue roadmap tecnologiche che mantengono i loro macchinari compatibili con nuovi standard di confezionamento grazie a regolari aggiornamenti software, il che spesso significa che queste macchine rimangono rilevanti per molto più di otto anni in molti casi. Quando le aziende ottimizzano correttamente i loro programmi di manutenzione, generalmente registrano una riduzione del 50% circa delle fermate improvvise, e questo approccio contribuisce sicuramente a preservare il valore complessivo dei loro asset durante l'intera vita operativa.

La domanda del settore che alimenta il valore di rivendita e il ritorno sugli investimenti per macchine SMT ad alte prestazioni

Il mercato degli apparecchi SMT, ora valutato intorno ai 13,6 miliardi di dollari, continua a creare solide opportunità nel settore dell'usato per macchinari ad alta precisione. Gli apparecchi in grado di mantenere misurazioni fino al livello del micron tendono a conservare bene il loro valore nel mercato dell'usato, spesso recuperando tra la metà e i tre quarti del prezzo originale dopo cinque anni di utilizzo in fabbrica. Alcune aziende hanno addirittura registrato un ritorno sull'investimento del 100% entro soli tre anni, considerando i costi operativi ridotti. Ciò che praticamente significa è che ciò che una volta era considerato un bene deprezzabile sta diventando sempre più un investimento che, in molti ambienti produttivi, aumenta di valore nel tempo.

Domande frequenti

A cosa serve la Surface Mount Technology (SMT) nella produzione elettronica?

La Surface Mount Technology (SMT) viene utilizzata per assemblare componenti elettronici su schede a circuito stampato (PCBs) con precisione ed efficienza, sostituendo l'assemblaggio manuale per la sua superiore accuratezza e velocità.

Come funziona una macchina SMT pick and place?

Una macchina SMT pick and place automatizza il posizionamento di componenti minuscoli su una PCB prendendoli dai alimentatori e posizionandoli sulla scheda con alta precisione, utilizzando avanzati sistemi di visione e tecnologie di allineamento.

Perché la precisione è importante nei sistemi SMT pick and place?

La precisione è importante perché garantisce un posizionamento accurato dei componenti, riducendo i difetti e migliorando l'affidabilità dei prodotti elettronici in fase di produzione.

Quali sono i vantaggi dell'investire in macchine SMT ad alte prestazioni?

Le macchine SMT ad alte prestazioni offrono una migliore accuratezza, tempi di produzione più rapidi, costi operativi ridotti e mantengono meglio il loro valore nel tempo rispetto alle macchine economiche.

Indice

- Comprendere il ruolo di Macchine Pick and Place SMT nella Produzione Elettronica Moderna

-

Caratteristiche principali che definiscono i sistemi SMT di alta performance per pick and place

- Precisione nella produzione elettronica: Raggiungere un'accuratezza a livello di micron

- Sistemi Avanzati di Visione e Allineamento in Tempo Reale per un Posizionamento Affidabile dei Componenti

- Integrazione di AI e analisi predittive in Sistemi SMT Pick and Place

- Scalabilità e flessibilità nella gestione di diversi tipi di componenti e layout PCB

-

Ottimizzazione della capacità produttiva con posizionamento SMT automatizzato

- Misurazione dei guadagni in termini di capacità e di efficienza produttiva nelle linee SMT reali

- Caso Studio: Aumento del 40% nell'Output Dopo l'Aggiornamento ai Sistemi di Posizionamento ad Alta Velocità

- Riduzione dei Tempti di Ciclo Tramite Configurazioni Ottimizzate dei Alimentatori e Algoritmi di Posizionamento

-

Valutare il valore a lungo termine dell'investimento in attrezzature SMT professionali

- Costo totale di proprietà rispetto ai risparmi a breve termine nella scelta della giusta macchina smt pick and place

- Ammortamento, manutenzione e percorsi di aggiornamento per sistemi avanzati di posizionamento SMT

- La domanda del settore che alimenta il valore di rivendita e il ritorno sugli investimenti per macchine SMT ad alte prestazioni

- Domande frequenti