Розуміння ролі Машини SMT для забору і розміщення у сучасному виробництві електроніки

Розуміння автоматичного розміщення компонентів у технології SMT та його впливу на складання друкованих плат

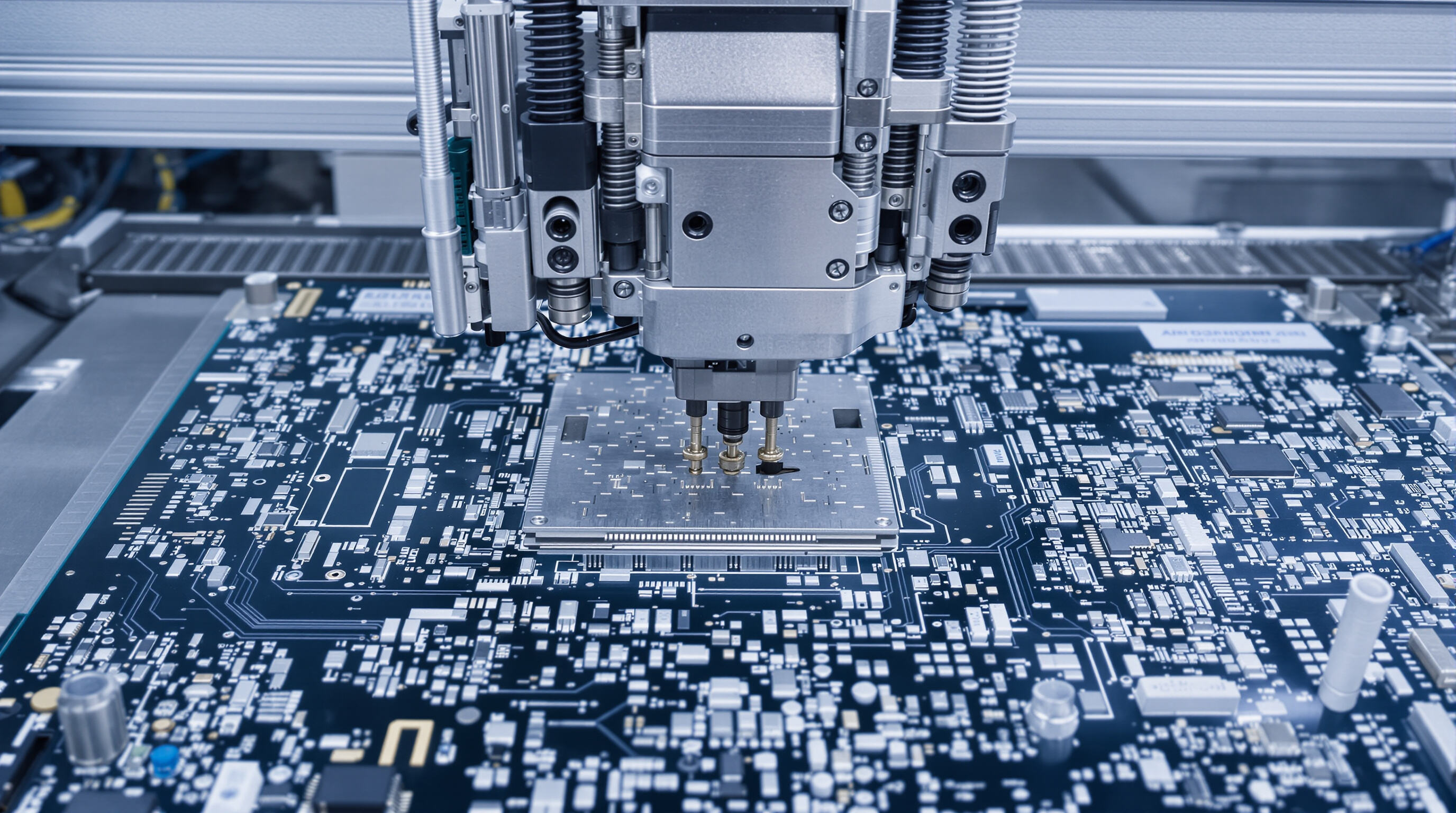

Впровадження автоматизованого розміщення компонентів за допомогою технології поверхневого монтажу (SMT) змінило спосіб складання друкованих плат, зробивши можливим встановлення електронних компонентів із неймовірною точністю, вимірюваною в мікронах. Ручна збірка більше не може конкурувати, адже машини для автоматичного захоплювання та розміщення SMT обробляють дрібні компоненти, такі як резистори та інтегральні схеми, деякі з яких ледве більші за піщинки, і встановлюють їх на плати з такою швидкістю, що може викликати запаморочення. Результатом є значне зменшення помилок, викликаних людським фактором — приблизно на 80%, згідно з галузевими звітами, а також можливість створювати складні схеми, які раніше були просто нездійсненними, особливо коли місце в електронних пристроях було на вагу золота.

Як швидкісні машини для автоматичного захоплювання та розміщення SMT підвищують ефективність виробництва

Сучасні високошвидкісні системи SMT встановлюють 25 000–50 000 компонентів за годину, значно прискорюючи виробничі лінії порівняно з ручною працею. Завдяки одночасному захоплюванню кількох компонентів та інтелектуальній синхронізації подавачів ці машини скорочують час виробничого циклу на 30–50%, забезпечуючи точність установки ±0,025 мм. Така ефективність безпосередньо призводить до скорочення часу виходу на ринок продуктів — від смартфонів до медичних пристроїв.

Еволюція технології SMT у промислових застосуваннях

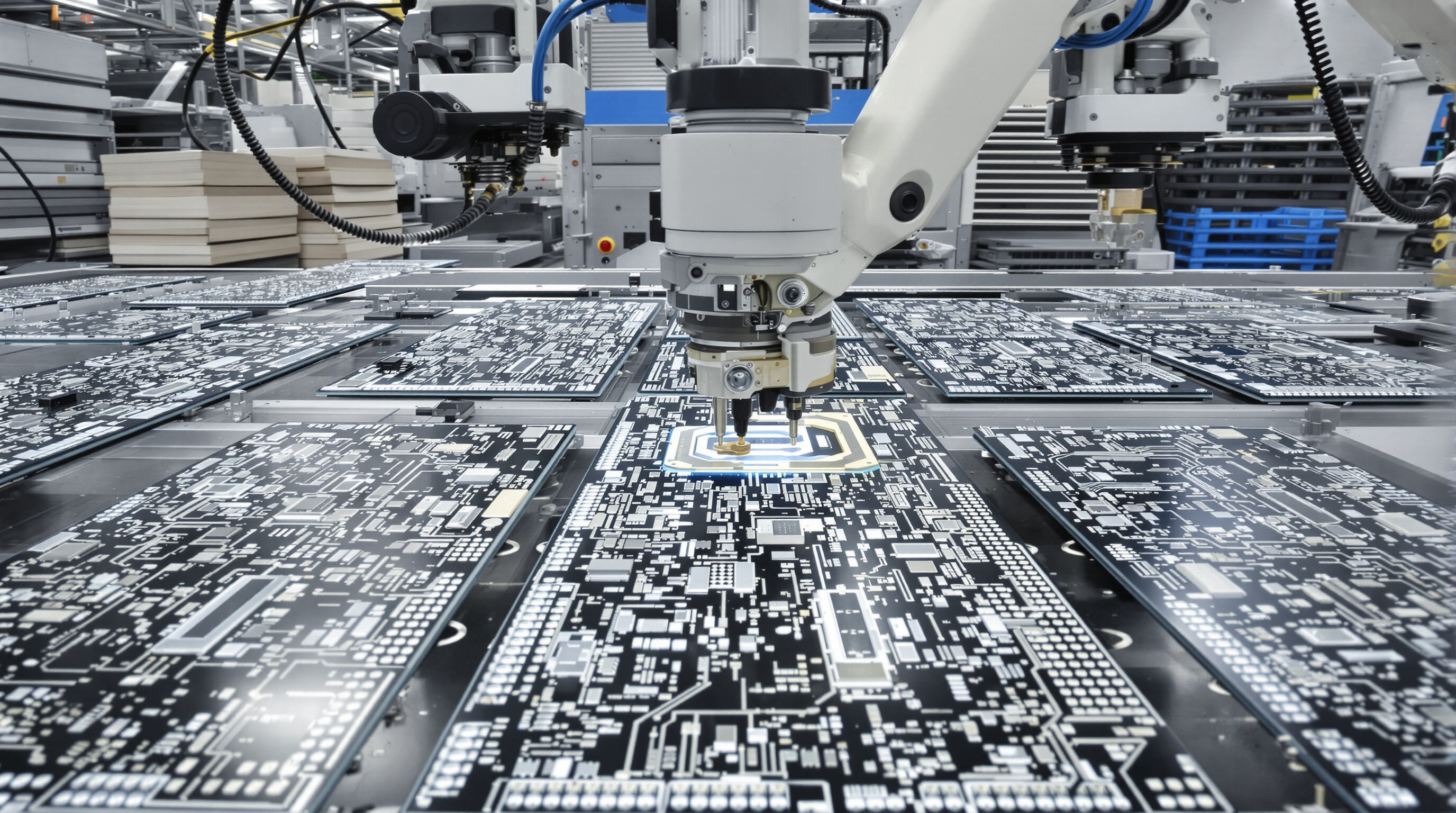

Технологія поверхневого монтажу (SMT) почала розвиватися ще в 1980-х роках з базовою автоматизацією, але з тих пір значно просунулася вперед, до сучасних інтелектуальних систем на основі штучного інтелекту. Сучасні установки для монтажу SMT оснащені передовими системами машинного зору та само калібруючими функціями, які дозволяють вносити корективи в режимі реального часу, виявляючи навіть найменші відхилення в компонентах під час роботи. Поступ у цій галузі має вирішальне значення для виробництва надійних електронних компонентів, що використовуються в автомобілях, літаках та безлічі підключених пристроїв. У цих галузей не може бути багатьох помилок — іноді допускається менше одного дефектного компонента на тисячу виготовлених, навіть у складних умовах виробничих цехів.

Ключові характеристики, що визначають високопродуктивні системи монтажу SMT

Точність у виробництві електроніки: досягнення мікронної точності

Сучасні машини для збірки SMT (технологія поверхневого монтажу) можуть встановлювати компоненти з точністю до 25 мікронів від заданої точки, що має критичне значення під час роботи з надмаленькими компонентами типу 01005 розміром лише 0,4 на 0,2 міліметра або інтегральними схемами, виводи яких розташовані на відстані всього 0,3 мм одна від одної. Ці системи використовують сервоприводи високої роздільної здатності разом із зворотним зв’язком, щоб утримувати все на місці навіть на швидкостях понад п’ятдесят тисяч установок на годину. За даними галузевих досліджень, опублікованих у найсвіжіших електронних бенчмарках 2024 року, підприємства, що використовують ці передові системи, зазвичай досягають виходу готової продукції на рівні понад 99,2%. Для компаній, що випускають середні обсяги друкованих плат, щільно насичених компонентами, така точність перетворюється на реальну економію. Деякі виробники зазначають, що щомісячні витрати на доробку скоротилися майже на вісімнадцять тисяч доларів просто завдяки оновленню обладнання для розміщення компонентів.

Просунуті візуальні системи та синхронне вирівнювання в режимі реального часу для надійного розміщення компонентів

Сучасні багатоспектральні системи машинного бачення можуть виявляти та виправляти помилки розміщення менше ніж за 15 мілісекунд. Вони використовують передові технології 3D-томографії для отримання дуже детальних результатів інспектування з роздільною здатністю приблизно 15 мікронів. Вражає тим, що ці системи автоматично впораються із виробничими проблемами в реальних умовах. Наприклад, вони можуть компенсувати деформацію друкованих плат до ±0,2 міліметра, що є поширеною проблемою для багатьох виробників. Крім того, системи коригують зрушення в годівниках під час виробничих циклів. За даними останнього звіту SMT Industry Report за 2023 рік, це призводить до приблизно на 42 відсотки меншої кількості дефектів розміщення порівняно зі старими системами з одним фотоапаратом. Про це свідчить і значне покращення показників у одного з великих виробників обладнання. Після переходу на гібридний підхід, що поєднує лазерне та візуальне вирівнювання, їхня точність зросла до вражаючих 98,6 відсотків під час роботи з мініатюрними роз'ємами з кроком 0,25 мм, які є надзвичайно складними для правильного розміщення.

Інтеграція штучного інтелекту та передбачувальної аналітики в Системи установки компонентів SMT

Алгоритми з самонавчанням аналізують понад 120 змінних у виробництві — включаючи знос сопел та час затвердіння клею — для оптимізації параметрів обладнання. Підприємства, що використовують системи на основі штучного інтелекту, досягають скорочення часу переналадки на 37% та зменшення кількості засмічень сопел на 29% (дані дослідження Smart Manufacturing, 2024). Модулі передбачувального технічного обслуговування прогнозують вихід двигунів з ладу за 400 годин, скорочуючи непланові зупинки на 68% у застосуваннях в автомобільній електроніці.

Масштабованість та гнучкість у роботі з різноманітними типами компонентів та розміткою друкованих плат

Модульні кормушки можуть обробляти як конденсатори 0402 розміром 1 на 0,5 міліметра, так і більші компоненти QFN розміром 45 на 45 міліметрів одночасно, і все це без будь-якого ручного втручання. Деякі тести, проведені на двосмугових виробничих лініях, показали, що ці системи досягають приблизно 87 відсотків завантаження навіть під час переходу між складними багатошаровими серверними платами та непростими гнучкими світлодіодними матрицями, згідно з даними, опублікованими в минулий рік у виданні High Mix Manufacturing Review. І ще одна перевага: заміна кормушок не потребує жодних інструментів. Це означає, що налаштування всієї виробничої лінії займає менше 22 хвилин загального часу, що на два третини краще, ніж у старшого обладнання, за даними галузевих порівнянь.

Максимізація продуктивності виробництва за допомогою автоматизованого монтажу SMT

Вимірювання продуктивності та зростання ефективності виробництва на реальних SMT-лініях

Найновіші машини для монтажу на поверхню можуть обробляти понад 25 тисяч компонентів щогодини під час реальних виробничих процесів, тоді як моделі преміум-класу здатні зберігати рівень браку на рівні менше п'яти дефектів на мільйон встановлених елементів. За дослідженням, опублікованим на початку 2024 року, у якому вивчали 78 різних підприємств електронного виробництва в Північній Америці та Європі, компанії, які оновили обладнання до цих передових систем розміщення, відзначили значне зростання продуктивності використання — приблизно на 32 відсотки порівняно з попередніми роками. Така ефективність перетворюється і на реальні переваги, адже цикли розробки продуктів стають коротшими, а виробники можуть швидше виводити на ринок складні друковані плати.

Дослідження випадку: зростання виробництва на 40% після оновлення до систем швидкісного монтажу компонентів

Один із середніх виробників автозапчастин збільшив випуск приблизно на 40 відсотків після встановлення модульної системи поверхностного монтажу, яка обробляє два рядки одночасно. Завдяки новій конфігурації вони можуть розміщувати ті дрібні компоненти 0201, розміром лише 0,2 на 0,1 міліметра, поряд із більшими корпусами QFN 15 на 15 мм одразу всі разом, і при цьому досягати високого рівня виходу першого проходу, що тримається біля 99%. Особливо вражає те, як ця комбінована методика повністю виключає всю ручну роботу, необхідну при роботі з різними технологіями друкованих плат. Зміна налаштувань, яка раніше займала майже годину, тепер виконується менш ніж за десять хвилин на партію, що суттєво впливає на повсякденні операції.

Скорочення часу циклу за рахунок оптимізації конфігурацій подавачів та алгоритмів розміщення

Сучасні лінії виробництва за технологією поверхневого монтажу (SMT) стають розумнішими завдяки системам штучного інтелекту, які оптимізують налаштування подавачів. Ці розумні системи аналізують розташування друкованих плат у режимі реального часу, узгоджують момент надходження матеріалів на робоче місце та постійно коригують шлях, яким машина рухається між компонентами. Результати говорять самі за себе: тепер машина проходить менші відстані між компонентами, скорочуючи зайві рухи приблизно на 20%. Операції з узяття та розміщення відбуваються надзвичайно швидко, часто менше ніж за 0,08 секунди на кожен окремий компонент. Навіть на повній швидкості ці передові системи можуть розміщувати компоненти з точністю до приблизно 25 мікрометрів від заданої точки. Цього рівня точності досягається завдяки спеціальним конструкціям порталу, які поглинають вібрації під час роботи, забезпечуючи стабільно високу якість усіх виготовлених плат.

Оцінка довгострокової вигоди від інвестування в професійне обладнання для SMT

Загальна вартість володіння порівняно з короткостроковими заощадженнями при виборі правильної машини для монтажу SMT

Хоча професійні машини для монтажу SMT на початку коштують більше, у довгостроковій перспективі вони забезпечують краще співвідношення ціни та якості. Аналіз загальної вартості володіння розповідає історію, що суттєво відрізняється від тієї, яку обіцяють дешевші варіанти. Машини бюджетного класу потребують постійної рекалібрування, виробляють більше дефектів і споживають більше електроенергії порівняно з більш дорогими аналогами. Ці приховані витрати значно зростають з часом. Промислові системи зберігають точність монтажу навіть після сотень тисяч циклів, практично без простоїв. Багато виробників відзначають, що ці машини зменшують витрати на кожну зібрану плату приблизно на 30% протягом трьох років експлуатації. Приклади з реального досвіду підприємств по всій країні свідчать про термінах окупності в межах від 18 до 24 місяців лише за рахунок підвищення швидкості виробництва.

Амортизація, обслуговування та шляхи модернізації для передових систем монтажу SMT

Модульна конструкція промислових систем допомагає їм зберігати вищу залишкову вартість, оскільки компоненти можна модернізувати окремо з часом. Команди технічного обслуговування тепер використовують передбачувальні протоколи з вбудованими датчиками, які виявляють ознаки зносу компонентів задовго до виникнення реальних відмов. Більшість виробників дотримуються дорожніх карт технологій, які забезпечують сумісність їхнього обладнання з новими стандартами упаковки через регулярні оновлення програмного забезпечення, що часто означає, що ці машини залишаються актуальними більше ніж вісім років у багатьох випадках. Коли компанії правильно оптимізують графіки технічного обслуговування, вони зазвичай спостерігають зменшення непередбаченого часу простою приблизно на 50%, і цей підхід певно допомагає зберігати загальну вартість їхніх активів протягом усього терміну їхньої експлуатації.

Попит галузі, що збільшує ринкову вартість та рентабельність інвестицій для високопродуктивних машин SMT

Ринок обладнання SMT, який зараз оцінюється в 13,6 мільярда доларів, продовжує створювати стійкі можливості на вторинному ринку для високоточного устаткування. Обладнання, здатне підтримувати вимірювання на рівні мікрона, зазвичай зберігає свою вартість на вторинному ринку, часто повертаючи від половини до трьох чвертей від первісної ціни через п'ять років роботи на виробничому майданчику. Деяким компаніям навіть вдалося досягти 100-відсоткового повернення інвестицій всього за три роки, враховуючи скорочення експлуатаційних витрат. Це практично означає, що те, що раніше вважалося амортизованими активами, у багатьох виробничих умовах стає інвестиціями, які з часом навіть зростають у вартості.

Часто задані питання

Для чого використовується технологія поверхневого монтажу (SMT) у виробництві електроніки?

Технологія поверхневого монтажу (SMT) використовується для точного та ефективного монтажу електронних компонентів на друкованих платах (PCB), замінюючи ручну збірку завдяки вищій точності та швидкості.

Як працює машина для збірки SMT?

Машина для збірки SMT автоматизує процес розміщення мініатюрних компонентів на друкованій платі, вибираючи їх з подавачів і встановлюючи на плату з високою точністю за допомогою сучасних візуальних систем та технологій вирівнювання.

Чому важлива точність у системах збірки SMT?

Точність важлива, тому що вона забезпечує точне розміщення компонентів, зменшує кількість дефектів і підвищує надійність виготовлюваних електронних продуктів.

Які переваги вкладання коштів у високопродуктивні машини SMT?

Високопродуктивні машини SMT забезпечують кращу точність, швидші терміни виробництва, зменшення експлуатаційних витрат та краще збереження вартості з часом порівняно з бюджетними машинами.

Зміст

- Розуміння ролі Машини SMT для забору і розміщення у сучасному виробництві електроніки

-

Ключові характеристики, що визначають високопродуктивні системи монтажу SMT

- Точність у виробництві електроніки: досягнення мікронної точності

- Просунуті візуальні системи та синхронне вирівнювання в режимі реального часу для надійного розміщення компонентів

- Інтеграція штучного інтелекту та передбачувальної аналітики в Системи установки компонентів SMT

- Масштабованість та гнучкість у роботі з різноманітними типами компонентів та розміткою друкованих плат

- Максимізація продуктивності виробництва за допомогою автоматизованого монтажу SMT

-

Оцінка довгострокової вигоди від інвестування в професійне обладнання для SMT

- Загальна вартість володіння порівняно з короткостроковими заощадженнями при виборі правильної машини для монтажу SMT

- Амортизація, обслуговування та шляхи модернізації для передових систем монтажу SMT

- Попит галузі, що збільшує ринкову вартість та рентабельність інвестицій для високопродуктивних машин SMT

- Часто задані питання