Het Begrijpen van de Rol van SMT Pick-and-Place Machines in moderne elektronica-productie

Inzicht in geautomatiseerde componentplaatsing bij SMT en de impact op PCB-assembly

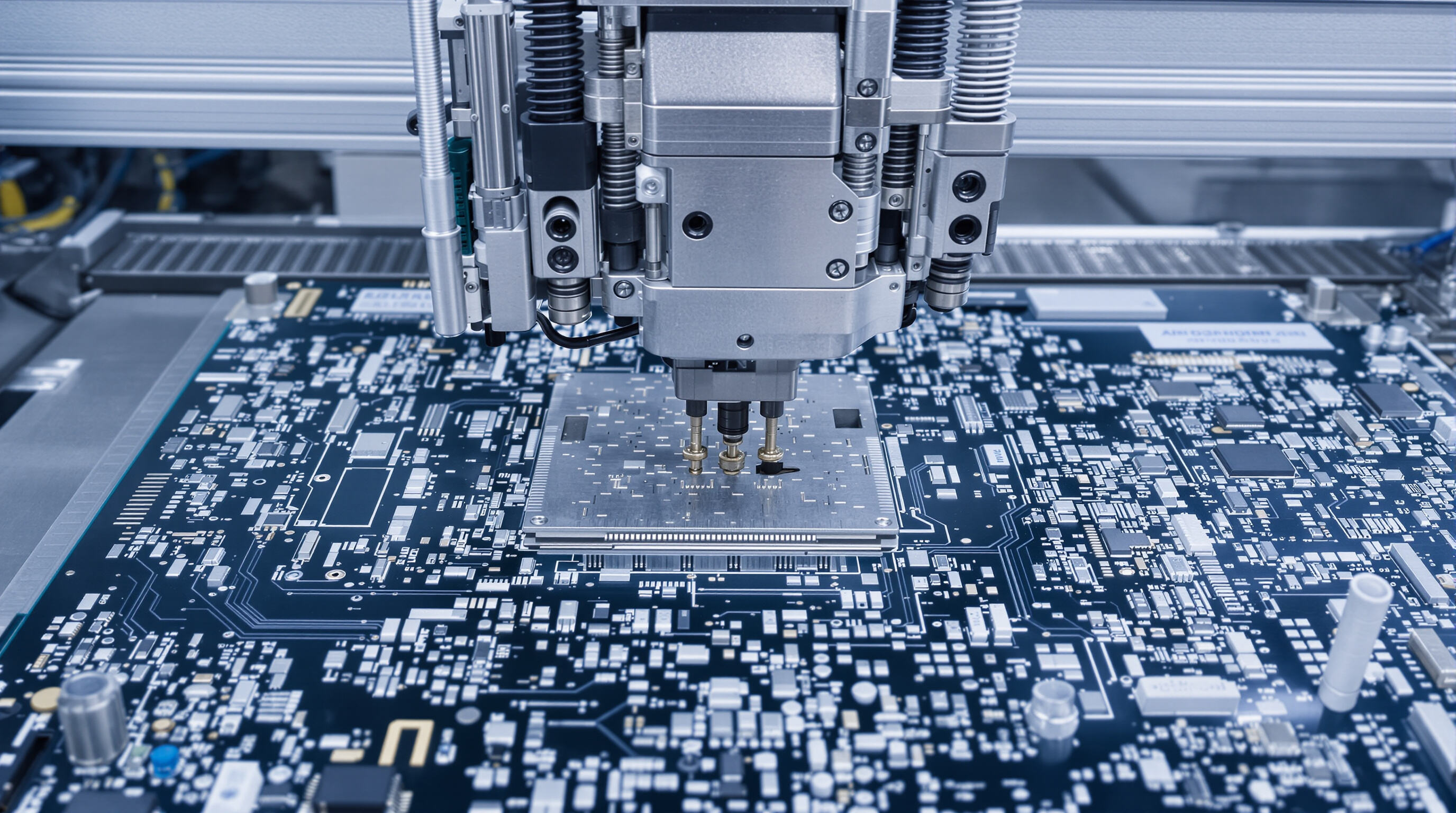

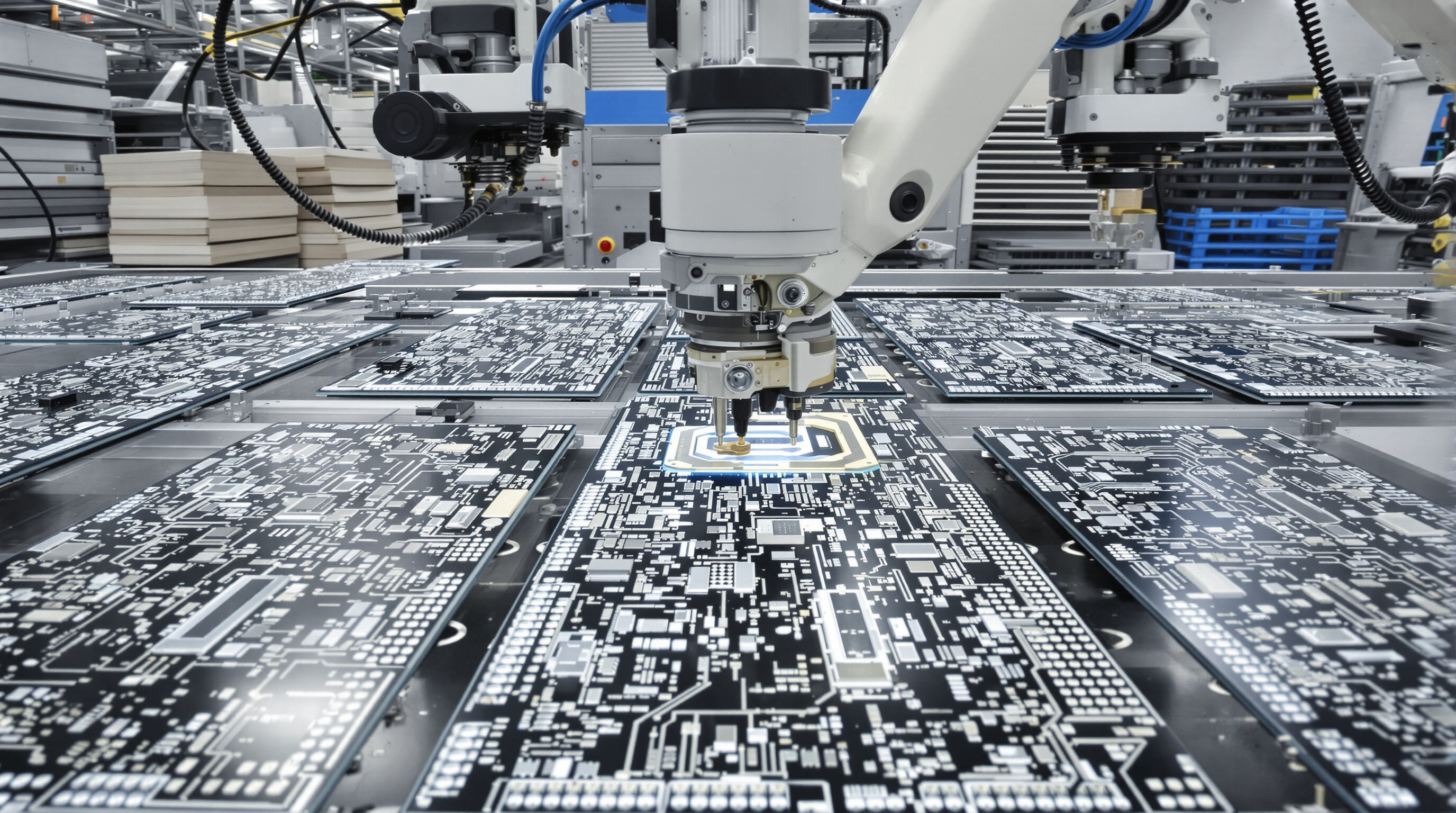

De introductie van geautomatiseerde componentplaatsing via Surface Mount Technology (SMT) veranderde de manier waarop printplaten worden geproduceerd, waardoor het mogelijk werd om elektronische onderdelen met ongelooflijke precisie aan te brengen, tot op micrometer-niveau. Handmatige montage kan hier niet meer tegenop, omdat SMT-pick-and-place-machines kleine componenten zoals weerstanden en geïntegreerde schakelingen verwerken, sommige zelfs zo klein dat ze nauwelijks groter zijn dan zandkorrels, en ze op printplaten plaatsen met een snelheid die je duizelig maakt. Het resultaat? Veel minder fouten door menselijke handelingen, ongeveer 80 procent minder soldeervraagstukken volgens brancheverslagen, en de mogelijkheid om complexe printplaatindelingen te creëren die vroeger gewoon niet mogelijk waren, vooral toen ruimte in elektronische apparaten schaars was.

Hoe high-speed SMT-pick-and-place-machines de productie-efficiëntie verbeteren

Moderne high-speed SMT-systemen plaatsen 25.000–50.000 componenten per uur, waardoor productielijnen verder gaan dan wat handmatig mogelijk is. Met simultane meervoudige componentopname en intelligente voedercoördinatie verkorten deze machines de productiecyclus met 30–50%, terwijl ze een plaatsingsnauwkeurigheid van ±0,025 mm behouden. Deze efficiëntie zorgt er direct voor dat producten, variërend van smartphones tot medische apparatuur, sneller op de markt komen.

De evolutie van SMT-technologie in industriële toepassingen

Surface Mount Technology (SMT) begon in de jaren 80 vrij eenvoudig met slechts basisautomatisering, maar het is sindsdien behoorlijk geëvolueerd naar de slimme AI-systemen van tegenwoordig. Moderne SMT-pick-and-place-machines zijn tegenwoordig uitgerust met geavanceerde machinevisie en zelfkalibrerende functies die tijdens het werk echt automatisch bijstellen wanneer ze kleine verschillen in componenten detecteren. De verbeteringen die over de jaren zijn doorgevoerd, zijn echt belangrijk geworden voor de productie van betrouwbare elektronische onderdelen die worden gebruikt in auto's, vliegtuigen en allerlei verbonden apparaten. Deze industrieën kunnen zich bijna geen fouten veroorloven, soms minder dan één defect onderdeel per duizend producten nodig hebbend, zelfs als de omstandigheden op de fabrieksvloer lastig zijn.

Belangrijke kenmerken die high-performance SMT pick-and-place-systemen definiëren

Precisie in de elektronicaproductie: micronnauwkeurigheid behalen

De huidige oppervlaktemontagetechnologie voor pick-and-place-machines kan componenten positioneren binnen ongeveer 25 micron van hun doellocatie, wat het verschil maakt wanneer je te maken hebt met die kleine 01005-pakketten die slechts 0,4 bij 0,2 millimeter meten, of met geïntegreerde schakelingen met slechts 0,3 mm tussen de pinnen. Deze systemen maken gebruik van servos met hoge resolutie in combinatie met feedbackloops om alles perfect uitgelijnd te houden, zelfs bij snelheden die meer dan vijftigduizend plaatsingen per uur overschrijden. Volgens brongegevens uit de nieuwste elektronica-assemblagebenchmarks uit 2024 bereiken fabrieken die gebruikmaken van deze geavanceerde systemen doorgaans first-pass-yieldpercentages van meer dan 99,2%. Voor bedrijven die matige volumes aan dichtbevolkte printplaten produceren, vertaalt zo'n precisie zich in aanzienlijke kostenbesparing. Sommige fabrikanten melden dat maandelijkse herwerkingskosten met bijna achttienduizend dollar zijn gereduceerd door simpelweg hun plaatsingsapparatuur te upgraden.

Geavanceerde visiesystemen en real-time uitlijning voor betrouwbare componentenplaatsing

Moderne multispectrale machinevisiesystemen kunnen plaatsingsfouten herkennen en corrigeren in minder dan 15 milliseconden. Zij gebruiken geavanceerde 3D-tomografietechnieken voor zeer gedetailleerde inspecties, met een resolutie tot ongeveer 15 micron. Indrukwekkend is hoe deze systemen automatisch met praktijkproblemen omgaan. Zo compenseren zij voor PCB's die vervormen tot plus of min 0,2 millimeter, een veelvoorkomend probleem bij veel fabrikanten. Ook corrigeren zij offsetproblemen van voeders tijdens productieruns. Volgens de nieuwste gegevens uit het SMT Industry Report van 2023 leidt dit tot ongeveer 42 procent minder plaatsingsfouten in vergelijking met oudere enkelvoudige camerasystemen. Een groot fabrikant van apparatuur zag ook indrukwekkende verbeteringen. Na de overstap op een hybride aanpak die laser- en visie-alignmenttechnologie combineert, steeg hun nauwkeurigheidsgraad tot een indrukwekkende 98,6 procent bij het werken met die kleine 0,25 mm pitch-connectoren die zo lastig correct te plaatsen zijn.

Integratie van AI en voorspellende analyses in SMT Pick and Place-systemen

Zelflerende algoritmen analyseren 120+ productievariabelen - inclusief slijtage van spuitmonden en uithardingstijden van lijm - om machineparameters te optimaliseren. Installaties die gebruikmaken van AI-gestuurde systemen, realiseren 37% snellere productiewissels en 29% minder verstoppingen van spuitmonden (2024 Smart Manufacturing Data). Modules voor voorspellend onderhoud voorspellen motorstoringen 400 uur van tevoren, waardoor ongeplande stilstand in toepassingen voor autotronica met 68% wordt gereduceerd.

Schaalbaarheid en flexibiliteit bij het verwerken van diverse componenttypen en PCB-layouts

De modulaire voederrekken kunnen zowel 0402-condensatoren verwerken die slechts 1 bij 0,5 millimeter meten, als grotere 45 bij 45 millimeter QFN-componenten, en dit alles tegelijkertijd en zonder enige handmatige tussenkomst. Sommige tests die werden uitgevoerd op productielijnen met dubbele banen, toonden aan dat deze systemen ongeveer 87 procent gebruikte capaciteit bereikten, zelfs wanneer ze heen en weer wisselden tussen complexe 12-laagse serverprintplaten en lastige flexibele LED-arrayopstellingen, volgens het vorige jaar gepubliceerde rapport in de High Mix Manufacturing Review. En nog een voordeel: het vervangen van voederapparatuur vereist absoluut geen gereedschap. Dit betekent dat het opnieuw instellen van de gehele productielijn in totaal minder dan 22 minuten kost, wat de prestaties van oudere apparatuur overtreft met ongeveer twee derde, volgens industriële vergelijkingsgegevens.

Productiecapaciteit optimaliseren met geautomatiseerde SMT-plaatsing

Doorvoer en efficiëntiewinst meten in realistische SMT-productielijnen

De nieuwste pick-and-place-machines met surface mount technology kunnen tijdens productieprocessen meer dan 25 duizend onderdelen per uur verwerken, terwijl topmodellen slechts vijf fouten per miljoen geplaatste onderdelen maken. Uit onderzoek uit januari 2024, dat 78 verschillende elektronica-productielocaties in Noord-Amerika en Europa onderzocht, bleek dat bedrijven die upgraden naar deze geavanceerde plaatsingssystemen een aanzienlijke stijging van hun productiviteit zien. Deze verbetering bedroeg gemiddeld circa 32 procent vergeleken met voorgaande jaren. Dit soort efficiëntie leidt ook tot tastbare voordelen in de praktijk, aangezien de productontwikkelingscycli korter worden en fabrikanten complexe printplaten sneller op de markt kunnen brengen dan voorheen.

Casus: 40% productiestijging na upgrade naar high-speed component plaatsing

Een middelgrote producent van auto-onderdelen zag hun productie stijgen met ongeveer 40 procent na de installatie van een modulair SMT-systeem dat twee banen tegelijkertijd verwerkt. Met deze nieuwe opstelling kunnen ze die kleine 0201-componenten van slechts 0,2 bij 0,1 millimeter naast grotere QFN-pakketten van 15 bij 15 mm plaatsen, alles in één keer, en toch blijven ze een eerste-doorlaat-opbrengst van bijna 99 procent behouden. Wat echt opvalt, is hoe deze combinatiemethode al het handwerk elimineert dat nodig was bij het werken met verschillende bordtechnologieën. Wisseltijden die eerst bijna een uur duurden, zijn nu teruggebracht tot minder dan tien minuten per batch, wat een groot verschil maakt in de dagelijkse operatie.

Cyclus tijden verminderen via geoptimaliseerde voeder configuraties en plaatsingsalgoritmen

De huidige productielijnen voor surface mount technology (SMT) worden steeds slimmer dankzij kunstmatige intelligentie-systemen die de instellingen van de componentenafvoerders optimaliseren. Deze slimme systemen analyseren in real time de lay-out van printplaten, regelen het tijdstip waarop materialen aankomen bij de werkplek en passen voortdurend de route aan die de machine aflegt tussen componenten. De resultaten spreken voor zich: de afstand die machines afleggen tussen de onderdelen is nu korter, waardoor onnodige bewegingen met ongeveer 20% worden teruggebracht. Ook de pick-and-place-bewegingen gebeuren razendsnel, vaak in minder dan 0,08 seconden per individueel component. Zelfs bij volle snelheid kunnen deze geavanceerde systemen componenten nog steeds met een nauwkeurigheid van ongeveer 25 micrometer op hun doellocatie plaatsen. Dit hoge precisieniveau wordt mogelijk gemaakt door speciale brugconstructies die trillingen tijdens de werking opvangen, waardoor een consistente kwaliteit van alle geproduceerde printplaten wordt gegarandeerd.

De langetermijnwaarde beoordelen van investeringen in professionele SMT-apparatuur

Totale eigendomskosten versus korte-termijnbesparingen bij het kiezen van de juiste smt-pick-and-place-machine

Hoewel professionele SMT-pick-and-place-machines meer kosten bij aankoop, bieden ze op de lange termijn eigenlijk een betere waarde. Wanneer je kijkt naar de totale eigendomskosten, vertelt dat een ander verhaal dan wat goedkopere opties beloven. Machines binnen een beperkt budget hebben voortdurende herkalibratie nodig, produceren meer defecten en verbruiken sneller stroom dan duurdere varianten. Deze verborgen kosten lopen op de lange termijn echt op. Industriële systemen blijven componenten nauwkeurig plaatsen, zelfs na honderdduizenden cycli, met vrijwel geen uitvaltijd. Veel fabrikanten constateren dat deze machines de kosten per geassembleerd bord met ongeveer 30% verminderen binnen drie jaar van gebruik. Praktijkvoorbeelden uit fabrieken over het hele land wijzen er consistent op dat de terugverdientijd ergens tussen 18 en 24 maanden ligt, simpelweg door de verbeterde productiesnelheid.

Depreciatie, onderhoud en upgrade-pad voor geavanceerde SMT-plaatsingssystemen

Het modulaire ontwerp van industriële systemen helpt hen een betere restwaarde te behouden, omdat componenten individueel kunnen worden geüpgraded in de loop van de tijd. Onderhoudsteams gebruiken momenteel predictieve protocollen met ingebouwde sensoren die tekenen van slijtage aan componenten detecteren lang voordat er daadwerkelijke storingen optreden. De meeste fabrikanten volgen technologie-technologiepaden die ervoor zorgen dat hun apparatuur compatibel blijft met nieuwe verpakkingsstandaarden via regelmatige software-updates, wat vaak betekent dat deze machines in veel gevallen langer dan acht jaar relevant blijven. Wanneer bedrijven hun onderhoudsschema's goed optimaliseren, zien zij doorgaans een reductie van ongeveer 50% in onverwachte stilstandtijd, en deze aanpak helpt zeker bij het behoud van de algehele waarde van hun activa gedurende hun operationele levensduur.

Industriële vraag die de herverkoopwaarde en ROI voor high-end SMT-machines beïnvloedt

De SMT-apparatenmarkt, momenteel geraamd op ongeveer 13,6 miljard dollar, blijft goede kansen bieden op de tweedehands apparatenmarkt voor hoogwaardige precisie-apparatuur. Apparatuur die nauwkeurigheid op micrometer-niveau kan behouden, behoudt vaak goed haar waarde op de tweedehandsmarkt en haalt regelmatig tussen de helft en driekwart van de oorspronkelijke aankoopprijs terug na vijf jaar in gebruik op de fabrieksvloer. Sommige bedrijven hebben zelfs een rendement gezien van 100% binnen slechts drie jaar, wanneer men rekening houdt met de verlaagde bedrijfskosten. Praktisch gezien betekent dit dat wat vroeger werd beschouwd als afschrijvende activa, steeds vaker investeringen worden die in veel productieomgevingen juist in waarde stijgen over tijd.

Veelgestelde vragen

Waar wordt Surface Mount Technology (SMT) voor gebruikt in de elektronicamanufactuur?

Surface Mount Technology (SMT) wordt gebruikt voor het nauwkeurig en efficiënt monteren van elektronische componenten op printplaten (PCB's), waarbij handmatige montage vervangen wordt vanwege de superieure nauwkeurigheid en snelheid.

Hoe werkt een SMT-pick-and-place-machine?

Een SMT-pick-and-place-machine automatiseert de plaatsing van kleine componenten op een PCB door ze van voeders op te nemen en ze met hoge precisie op het bord te plaatsen, waarbij gebruik wordt gemaakt van geavanceerde visiesystemen en uitlijntechnologieën.

Waarom is precisie belangrijk in SMT-pick-and-place-systemen?

Precisie is belangrijk omdat het een nauwkeurige plaatsing van componenten garandeert, waardoor het aantal defecten afneemt en de betrouwbaarheid van de geproduceerde elektronische producten verbetert.

Wat zijn de voordelen van investeren in high-end SMT-machines?

High-end SMT-machines bieden betere nauwkeurigheid, snellere productietijden, lagere operationele kosten en behouden hun waarde beter in de tijd vergeleken met goedkopere machines.

Inhoudsopgave

- Het Begrijpen van de Rol van SMT Pick-and-Place Machines in moderne elektronica-productie

-

Belangrijke kenmerken die high-performance SMT pick-and-place-systemen definiëren

- Precisie in de elektronicaproductie: micronnauwkeurigheid behalen

- Geavanceerde visiesystemen en real-time uitlijning voor betrouwbare componentenplaatsing

- Integratie van AI en voorspellende analyses in SMT Pick and Place-systemen

- Schaalbaarheid en flexibiliteit bij het verwerken van diverse componenttypen en PCB-layouts

- Productiecapaciteit optimaliseren met geautomatiseerde SMT-plaatsing

- De langetermijnwaarde beoordelen van investeringen in professionele SMT-apparatuur

- Veelgestelde vragen