অংশটির ভূমিকা বোঝা SMT পিক এন্ড প্লেস মেশিন আধুনিক ইলেকট্রনিক্স উত্পাদনে

এসএমটিতে স্বয়ংক্রিয় উপাদান স্থাপন এবং পিসিবি অ্যাসেম্বলিংয়ের ওপর এর প্রভাব বোঝা

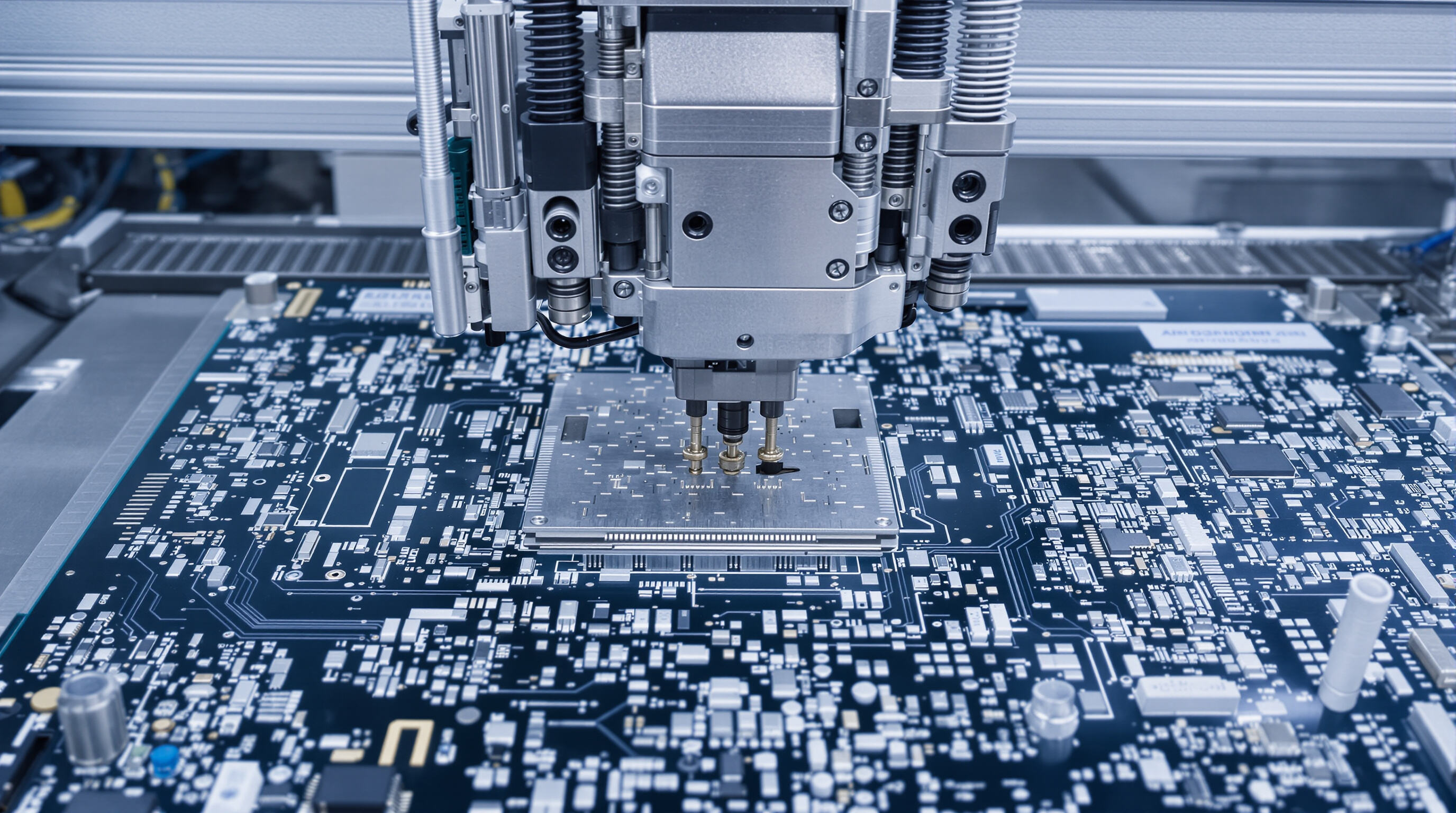

পৃষ্ঠীয় মাউন্ট প্রযুক্তি (SMT) এর মাধ্যমে স্বয়ংক্রিয় উপাদান স্থাপনের প্রবর্তন পিসিবি এর সমাবেশের পদ্ধতিকে পাল্টে দিয়েছে, মাইক্রন স্তরের অবিশ্বাস্য নির্ভুলতার সাথে ইলেকট্রনিক অংশগুলি মাউন্ট করা সম্ভব করেছে। ম্যানুয়াল সমাবেশ আর প্রতিযোগিতা করতে পারছে না কারণ SMT পিক এবং প্লেস মেশিনগুলি খুব ছোট উপাদানগুলি যেমন রোধক এবং একীভূত সার্কিটগুলি পরিচালনা করে, কিছু কিছু এতটাই ছোট যে বালির কণার চেয়ে বেশি বড় নয় এবং তাদের সার্কিট বোর্ডে এমন গতিতে স্থাপন করে যা দেখলে মাথা ঘুরে যাবে। ফলাফল? মানব হস্তক্ষেপের ফলে ভুলগুলি অনেক কম, শিল্প প্রতিবেদন অনুসারে প্রায় 80 শতাংশ কম সোল্ডারিং সমস্যা এবং জটিল সার্কিট লেআউট তৈরির ক্ষমতা যা আগে ইলেকট্রনিক ডিভাইসগুলিতে জায়গা কম থাকার কারণে সম্ভব ছিল না।

কীভাবে হাই-স্পীড SMT পিক এবং প্লেস মেশিন উৎপাদন দক্ষতা বাড়ায়

আধুনিক হাই-স্পিড SMT সিস্টেমগুলি প্রতি ঘণ্টায় 25,000–50,000 কম্পোনেন্ট স্থাপন করে, যা ম্যানুয়াল ক্ষমতার তুলনায় অ্যাসেম্বলি লাইনগুলি অনেক দ্রুত করে তোলে। একাধিক উপাদান একসাথে সংগ্রহ করা এবং বুদ্ধিমান ফিডার সমন্বয়ের মাধ্যমে এই মেশিনগুলি উৎপাদন চক্রের সময় 30–50% কমিয়ে দেয় এবং ±0.025মিমি স্থাপনের নির্ভুলতা বজায় রাখে। এমন দক্ষতা সরাসরি স্মার্টফোন থেকে শুরু করে চিকিৎসা যন্ত্রপাতি পর্যন্ত পণ্যগুলির বাজারে আনার সময়কে দ্রুত করে তোলে।

শিল্প অ্যাপ্লিকেশনগুলিতে SMT প্রযুক্তির বিবর্তন

1980 এর দশকে সারফেস মাউন্ট প্রযুক্তি (এসএমটি) শুরু হয়েছিল খুব সাধারণ স্বয়ংক্রিয়তা দিয়ে, কিন্তু আজ আমাদের কাছে এমন স্মার্ট এআই সিস্টেম রয়েছে যেখানে এটি এসে পৌঁছেছে। আধুনিক এসএমটি পিক এবং প্লেস মেশিনগুলি এখন উন্নত মেশিন ভিশন ক্ষমতা এবং স্ব-ক্যালিব্রেটিং বৈশিষ্ট্যগুলির সাথে সজ্জিত যা কাজ করার সময় উপাদানগুলিতে ক্ষুদ্র পার্থক্য শনাক্ত করার সময় আসলে ফ্লাই এ সামঞ্জস্য করে। সময়ের সাথে সাথে করা উন্নতিগুলি গাড়ি, বিমান এবং সংযুক্ত ডিভাইসগুলিতে ব্যবহৃত নির্ভরযোগ্য ইলেকট্রনিক অংশগুলি তৈরি করতে অত্যন্ত গুরুত্বপূর্ণ। এই শিল্পগুলি কখনও কখনও কারখানার মেঝেতে পরিস্থিতি কঠিন হয়ে পড়লেও হাজারটি প্রস্তুত পণ্যে একটি ত্রুটিপূর্ণ অংশের চেয়েও কম প্রয়োজন হয়।

উচ্চ-প্রদর্শন এসএমটি পিক এবং প্লেস সিস্টেমগুলি যে গুণাবলী দ্বারা চিহ্নিত করা হয়

ইলেকট্রনিক্স উত্পাদনে নির্ভুলতা: মাইক্রন-স্তরের নির্ভুলতা অর্জন করা

আজকের পৃষ্ঠের মাউন্ট প্রযুক্তি পিক এবং প্লেস মেশিনগুলি লক্ষ্য অবস্থানের 25 মাইক্রনের মধ্যে উপাদানগুলি স্থাপন করতে পারে, যা 0.4 x 0.2 মিলিমিটার মাপের সূক্ষ্ম 01005 প্যাকেজ বা পিনগুলির মধ্যে মাত্র 0.3 মিমি স্থান সহ একীভূত সার্কিটগুলির সাথে কাজ করার সময় সবকিছুর পার্থক্য ঘটায়। এই সিস্টেমগুলি উচ্চ রেজোলিউশন সার্ভো এবং ফিডব্যাক লুপগুলির সংমিশ্রণের উপর নির্ভর করে যাতে প্রতি ঘন্টায় 50 হাজারের বেশি স্থানের গতিতেও সবকিছু সঠিকভাবে সারিবদ্ধ থাকে। 2024 এর সর্বশেষ ইলেকট্রনিক্স সংযোজন মান থেকে শিল্পের তথ্য অনুযায়ী, এই উন্নত সিস্টেমগুলি ব্যবহার করে কারখানাগুলি সাধারণত 99.2% এর কাছাকাছি প্রথম পাস ইল্ড হার পায়। যেসব কোম্পানি উপাদানগুলি ঘন ঘন স্থাপন করা বোর্ডের মধ্যম পরিমাণে উৎপাদন করে, এমন নির্ভুলতা অর্থ সাশ্রয়ে পরিণত হয়। কিছু প্রস্তুতকারক স্থাপনের যন্ত্রপাতি আপগ্রেড করে মাসিক পুনরায় কাজের খরচ প্রায় আठাদশ হাজার ডলার কমিয়েছে বলে জানিয়েছে।

বিশ্বস্ত উপাদান স্থাপনের জন্য অ্যাডভান্সড ভিশন সিস্টেম এবং রিয়েল-টাইম সারিবদ্ধতা

আধুনিক মাল্টি-স্পেকট্রাল মেশিন ভিশন সিস্টেমগুলি 15 মিলিসেকেন্ডের কম সময়ের মধ্যে স্থাপনের ত্রুটি শনাক্ত করতে এবং সংশোধন করতে সক্ষম। এগুলি 3D টোমোগ্রাফি প্রযুক্তির উন্নত ব্যবহারের মাধ্যমে প্রায় 15 মাইক্রন রেজোলিউশন পর্যন্ত বিস্তারিত পরিদর্শন করে। এই সিস্টেমগুলি কীভাবে স্বয়ংক্রিয়ভাবে বাস্তব জগতের সমস্যাগুলি পরিচালনা করে তা অবাক করা। উদাহরণস্বরূপ, তারা পিসি বোর্ডগুলির বক্রতা স্বয়ংক্রিয়ভাবে সামঞ্জস্য করে যা প্লাস/মাইনাস 0.2 মিলিমিটার পর্যন্ত হয়, যা অনেক প্রস্তুতকারকদের ক্ষেত্রে সমস্যার কারণ হয়ে দাঁড়িয়েছে। এছাড়াও উৎপাদন চলাকালীন ফিডার অফসেটগুলি সংশোধন করে। SMT ইন্ডাস্ট্রি রিপোর্ট, 2023-এর সামঞ্জস্য তথ্য অনুযায়ী, পুরানো একক ক্যামেরা সিস্টেমগুলির তুলনায় এর ফলে প্রায় 42% কম স্থাপন ত্রুটি হয়। একটি বড় সরঞ্জাম প্রস্তুতকারক প্রতিষ্ঠানও উল্লেখযোগ্য উন্নতি লক্ষ্য করেছে। লেজার এবং ভিশন অ্যালাইনমেন্ট প্রযুক্তি সম্বলিত হাইব্রিড পদ্ধতিতে স্যুইচ করার পর, 0.25 মিমি পিচ সংযোগকারীদের সঠিকভাবে স্থাপন করা খুবই চ্যালেঞ্জিং হওয়া সত্ত্বেও তাদের নির্ভুলতার হার 98.6 শতাংশে পৌঁছায়।

এআই এবং প্রেডিক্টিভ অ্যানালিটিক্সের একীকরণ এসএমটি পিক অ্যান্ড প্লেস সিস্টেম

স্ব-শিক্ষার্থী অ্যালগরিদম 120+ উৎপাদন পরিবর্তনশীল বিশ্লেষণ করে - নজল পরিধান হার এবং আঠালো চিকিত্সা সময়সহ মেশিন পরামিতি অনুকূলিত করতে। এআই-চালিত সিস্টেম ব্যবহার করে প্রতিষ্ঠানগুলি 37% দ্রুত পরিবর্তন এবং 29% কম নজল জ্যাম অর্জন করে (2024 স্মার্ট ম্যানুফ্যাকচারিং ডেটা)। প্রেডিক্টিভ রক্ষণাবেক্ষণ মডিউল মোটর ব্যর্থতা 400 ঘন্টা আগে ভবিষ্যদ্বাণী করে, অটোমোটিভ ইলেকট্রনিক্স অ্যাপ্লিকেশনগুলিতে অপ্রত্যাশিত ডাউনটাইম 68% কমিয়ে দেয়।

বৈচিত্র্যময় উপাদান প্রকার এবং পিসিবি লেআউট পরিচালনায় স্কেলযোগ্যতা এবং নমনীয়তা

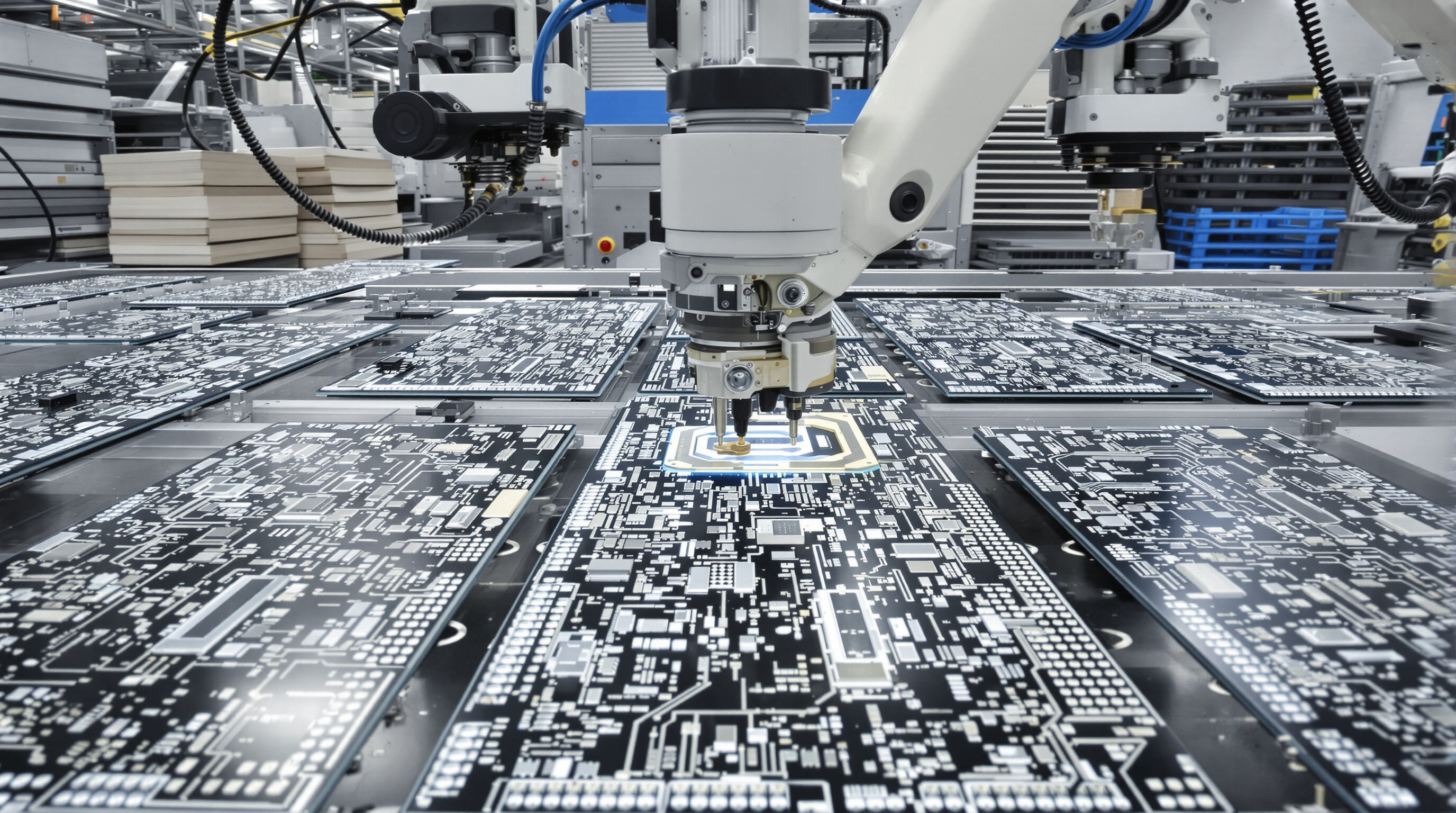

মডুলার ফিডার র্যাকগুলি 0402 ক্যাপাসিটরগুলির পাশাপাশি 45 x 45 মিলিমিটার QFN কম্পোনেন্টগুলি একযোগে পরিচালনা করতে পারে যার পরিমাপ 1 x 0.5 মিলিমিটার। এবং এটি ম্যানুয়ালি হস্তক্ষেপ ছাড়াই করা হয়। ডুয়াল লেন উত্পাদন লাইনে কয়েকটি পরীক্ষা চালানো হয়েছিল এবং দেখা গেল যে এই সিস্টেমগুলি জটিল 12 লেয়ার সার্ভার বোর্ড এবং জটিল ফ্লেক্সিবল LED অ্যারে সেটআপগুলির মধ্যে স্থানান্তর করার সময় প্রায় 87 শতাংশ ব্যবহার করে। যা গত বছরের হাই মিক্স ম্যানুফ্যাকচারিং রিভিউতে প্রকাশিত হয়েছিল। এবং এখানে আরেকটি সুবিধা রয়েছে: ফিডারগুলি প্রতিস্থাপনের জন্য কোনও সরঞ্জামের প্রয়োজন হয় না। এর অর্থ হল পুরো উত্পাদন লাইনটি পুনরায় সেট আপ করতে মোট 22 মিনিটের কম সময় লাগে, যা শিল্প মানগুলি অনুসারে পুরানো সরঞ্জামগুলির চেয়ে প্রায় দুই তৃতীয়াংশ কম।

অটোমেটেড SMT প্লেসমেন্ট দিয়ে উত্পাদন থ্রুপুট সর্বাধিক করা

বাস্তব বিশ্বের SMT লাইনগুলিতে থ্রুপুট এবং উত্পাদন দক্ষতা লাভ পরিমাপ করা

সর্বশেষ পৃষ্ঠীয় মাউন্ট প্রযুক্তি পিক এবং প্লেস মেশিনগুলি প্রকৃত উত্পাদন চলাকালীন প্রতি ঘন্টায় 25 হাজার অংশ পর্যন্ত নিয়ন্ত্রণ করতে সক্ষম, যেখানে শীর্ষস্থানীয় মডেলগুলি প্রতি মিলিয়ন প্লেসমেন্টের মধ্যে পাঁচটির কম ত্রুটি রাখতে সক্ষম। উত্তর আমেরিকা এবং ইউরোপের 78টি বিভিন্ন ইলেকট্রনিক উত্পাদন স্থলের উপর 2024-এর শুরুর দিকে প্রকাশিত গবেষণা অনুযায়ী, যেসব কোম্পানি এই উন্নত প্লেসমেন্ট সিস্টেমগুলিতে আপগ্রেড করেছে, তাদের ব্যবহারের উৎপাদনশীলতা হারে প্রায় 32 শতাংশ উন্নতি দেখা যায়। এই ধরনের দক্ষতা প্রকৃত বিশ্বের সুবিধাগুলিতেও অনুবাদ করে, কারণ পণ্য উন্নয়ন চক্রগুলি কমে যায় এবং প্রস্তুতকারকরা আগের চেয়ে অনেক দ্রুত জটিল মুদ্রিত সার্কিট বোর্ড ডিজাইনগুলি বাজারে আনতে পারে।

কেস স্টাডি: হাই-স্পীড কম্পোনেন্ট প্লেসমেন্টে আপগ্রেডের পর 40% আউটপুট বৃদ্ধি

একটি মাঝারি আকারের অটো পার্টস তৈরি করা প্রতিষ্ঠান দুটি লেন একসাথে সম্পন্ন করে এমন মডুলার সারফেস মাউন্ট টেকনোলজি সিস্টেম ইনস্টল করার পর তাদের উৎপাদন প্রায় 40 শতাংশ বৃদ্ধি পায়। এই নতুন ব্যবস্থার মাধ্যমে তারা একবারে 0.2 মিলিমিটার × 0.1 মিলিমিটার আকারের ক্ষুদ্র 0201 কম্পোনেন্টগুলির পাশাপাশি 15 × 15 মিমি QFN প্যাকেজগুলিও স্থাপন করতে পারেন এবং প্রথম পাসের ভাড়া প্রায় 99% এর কাছাকাছি রাখতে পারে। এখানে যে বিষয়টি সবথেকে বেশি উল্লেখযোগ্য হলো, এই সমন্বিত পদ্ধতি বিভিন্ন বোর্ড প্রযুক্তি নিয়ে কাজ করার সময় যে সমস্ত হাতে করা কাজের প্রয়োজন হয় সেগুলি সম্পূর্ণরূপে বাদ দেয়। আগে প্রায় এক ঘন্টা সময় নেওয়া চেঞ্জওভারগুলি এখন প্রতি ব্যাচে দশ মিনিটের কম সময়ে শেষ হয়ে যায়, যা দৈনিক কার্যক্রমে ব্যাপক পার্থক্য তৈরি করে।

অপটিমাইজড ফিডার কনফিগারেশন এবং প্লেসমেন্ট অ্যালগরিদমের মাধ্যমে সাইকেল টাইম হ্রাস করা

কৃত্রিম বুদ্ধিমত্তা প্রযুক্তির সাহায্যে আজকের সারফেস মাউন্ট টেকনোলজি (SMT) উৎপাদন লাইনগুলি আরও দক্ষ হয়ে উঠছে যা ফিডার সেটআপগুলি অপটিমাইজ করে। এই স্মার্ট সিস্টেমগুলি প্রিন্টেড সার্কিট বোর্ডের বিন্যাস প্রকৃত সময়ে বিশ্লেষণ করে, কাজের স্টেশনে উপকরণগুলি আসার সময় সমন্বয় করে এবং কম্পোনেন্টগুলির মধ্যে মেশিনের পথ নিরন্তর সমন্বয় করে। ফলাফলগুলি নিজেদের জন্য কথা বলে: এখন মেশিনগুলি অংশগুলির মধ্যে কম দূরত্ব অতিক্রম করে, অপচয় হওয়া চলাচল প্রায় 20% কমিয়ে দেয়। প্রতিটি কম্পোনেন্টের জন্য পিক এবং প্লেস অপারেশন অবিশ্বাস্যভাবে দ্রুত হয়, প্রায়শই 0.08 সেকেন্ডের কম সময়ে। সর্বোচ্চ গতিতেও, এই উন্নত সিস্টেমগুলি কম্পোনেন্টগুলিকে তাদের লক্ষ্য স্থানের প্রায় 25 মাইক্রোমিটারের মধ্যে স্থাপন করতে পারে। এই ধরনের নির্ভুলতা বিশেষ গ্যান্ট্রি ডিজাইনের মাধ্যমে সম্ভব হয়েছে যা কার্যকালীন কম্পন শোষিত করে, নিশ্চিত করে যে সমস্ত উৎপাদিত বোর্ডে স্থিতিশীল মান বজায় থাকে।

প্রো-গ্রেড SMT সরঞ্জামে বিনিয়োগের দীর্ঘমেয়াদী মূল্যায়ন

সঠিক SMT পিক এবং প্লেস মেশিন নির্বাচনে মোট মালিকানা খরচ বনাম স্বল্প-মেয়াদী সাশ্রয়

যদিও পেশাদার SMT পিক এবং প্লেস মেশিনগুলি প্রাথমিকভাবে বেশি খরচ করে, তবে সময়ের সাথে সাথে এগুলি আসলে ভালো মূল্য অফার করে। মোট মালিকানা খরচের দিকে তাকালে সস্তা বিকল্পগুলি যে প্রতিশ্রুতি দেয় তার থেকে একটি আলাদা গল্প প্রকাশ পায়। বাজেট মেশিনগুলি নিরন্তর পুনঃক্যালিব্রেশনের প্রয়োজন হয়, আরও বেশি ত্রুটি তৈরি করে এবং তাদের ব্যয়বহুল প্রতিদ্বন্দ্বীদের তুলনায় দ্রুত বিদ্যুৎ খরচ করে। এই লুকানো খরচগুলি দীর্ঘমেয়াদে বেশ বেড়ে যায়। শিল্প গ্রেড সিস্টেমগুলি হাজার হাজার চক্রের পরেও অবিচলিতভাবে উপাদানগুলি রাখতে থাকে, প্রায় কোনও ডাউনটাইম ছাড়াই। অনেক প্রস্তুতকারক লক্ষ্য করেছেন যে এই মেশিনগুলি প্রায় তিন বছরের মধ্যে প্রতি সমাবেশ বোর্ডের খরচ প্রায় 30% কমিয়ে দেয়। দেশের বিভিন্ন কারখানার প্রকৃত উদাহরণগুলি স্পষ্টভাবে নির্দেশ করে যে উন্নত উৎপাদন গতির কারণে পরিশোধের সময়কাল মাত্র 18 থেকে 24 মাসের মধ্যে হয়ে থাকে।

উন্নত SMT প্লেসমেন্ট সিস্টেমগুলির জন্য অবচয়, রক্ষণাবেক্ষণ এবং আপগ্রেড পথ

শিল্প সিস্টেমগুলির মডুলার ডিজাইন তাদের ভালো অবশিষ্ট মূল্য বজায় রাখতে সাহায্য করে কারণ উপাদানগুলি সময়ের সাথে পৃথকভাবে আপগ্রেড করা যেতে পারে। রক্ষণাবেক্ষণ দলগুলি এখন অংতর্নির্মিত সেন্সর সহ প্রিডিক্টিভ প্রোটোকল ব্যবহার করে থাকে যা উপাদানের ক্ষয়ক্ষতির প্রকৃত ব্যর্থতার অনেক আগেই তা শনাক্ত করে। বেশিরভাগ প্রস্তুতকারক প্রযুক্তি রোডম্যাপ অনুসরণ করে থাকে যা নিয়মিত সফটওয়্যার আপডেটের মাধ্যমে তাদের সরঞ্জামগুলিকে নতুন প্যাকেজিং মানগুলির সাথে সামঞ্জস্যপূর্ণ রাখে, যা প্রায়শই বোঝায় যে অনেক ক্ষেত্রেই এই মেশিনগুলি আট বছরেরও বেশি সময় ধরে প্রাসঙ্গিক থাকে। যখন কোম্পানিগুলি তাদের রক্ষণাবেক্ষণ সময়সূচী অপটিমাইজ করে, তখন তারা সাধারণত প্রতিকূল ডাউনটাইমে 50% হ্রাস দেখে থাকে এবং এই পদ্ধতি অবশ্যই তাদের পরিচালন জীবন জুড়ে তাদের সম্পদের মোট মূল্য বজায় রাখতে সাহায্য করে।

উচ্চ প্রদর্শনী শক্তি সম্পন্ন SMT মেশিনগুলির জন্য পুনঃবিক্রয় মূল্য এবং ROI চাহিদা চালিত শিল্প

এখন প্রায় 13.6 বিলিয়ন মার্কিন ডলারের মতো মূল্যের SMT সরঞ্জাম বাজার উচ্চ নির্ভুলতা সম্পন্ন মেশিনের জন্য ব্যবহৃত সরঞ্জাম খণ্ডে ক্রমাগত শক্তিশালী সুযোগ তৈরি করে চলেছে। যেসব সরঞ্জাম কারখানার মেঝেতে পাঁচ বছর পরেও মূল দামের অর্ধেক থেকে তিন-চতুর্থাংশ দাম আদায় করতে সক্ষম হয় সেগুলো পুনঃবিক্রয় বাজারে ভালো মূল্য বজায় রাখে। কোনো কোনো কোম্পানি তো দেখেছে যে কারখানায় তিন বছরের মধ্যে অপারেটিং খরচ কমার ফলে 100% পর্যন্ত রিটার্ন অফ ইনভেস্টমেন্ট হয়েছে। এর বাস্তব অর্থ হল যে সব সম্পত্তি আগে অবমূল্যায়ন হিসেবে বিবেচিত হতো, অনেক ক্ষেত্রে সেগুলো এখন বিনিয়োগের মতো আচরণ করছে যা সময়ের সাথে মূল্য বাড়াচ্ছে।

সাধারণ জিজ্ঞাসা

ইলেকট্রনিক্স উত্পাদনে সারফেস মাউন্ট প্রযুক্তি (SMT) এর ব্যবহার কী?

সারফেস মাউন্ট প্রযুক্তি (SMT) প্রিন্টেড সার্কিট বোর্ডে (পিসিবি) ইলেকট্রনিক উপাদানগুলি নির্ভুলভাবে এবং দক্ষতার সাথে সংযুক্ত করতে ব্যবহৃত হয়, নির্ভুলতা এবং গতির জন্য ম্যানুয়াল অ্যাসেম্বলির পরিবর্তে এটি ব্যবহার করা হয়।

এসএমটি পিক এবং প্লেস মেশিন কীভাবে কাজ করে?

একটি এসএমটি পিক এবং প্লেস মেশিন ফিডার থেকে ছোট উপাদানগুলি তুলে নেয় এবং উচ্চ সঠিকতার সাথে পিসিবির উপর রাখে, অ্যাডভান্সড ভিশন সিস্টেম এবং সারিবদ্ধকরণ প্রযুক্তি ব্যবহার করে।

এসএমটি পিক এবং প্লেস সিস্টেমগুলিতে সঠিকতা কেন গুরুত্বপূর্ণ?

সঠিকতা গুরুত্বপূর্ণ কারণ এটি উপাদানগুলির সঠিক স্থাপন নিশ্চিত করে, ত্রুটিগুলি হ্রাস করে এবং উত্পাদিত ইলেকট্রনিক পণ্যগুলির নির্ভরযোগ্যতা বাড়ায়।

উচ্চ-প্রদর্শন এসএমটি মেশিনে বিনিয়োগের সুবিধাগুলি কী কী?

উচ্চ-প্রদর্শন এসএমটি মেশিনগুলি আরও ভাল সঠিকতা, দ্রুত উত্পাদন সময়, কম অপারেশন খরচ এবং বাজেট মেশিনগুলির তুলনায় সময়ের সাথে মূল্য বজায় রাখে।

সূচিপত্র

- অংশটির ভূমিকা বোঝা SMT পিক এন্ড প্লেস মেশিন আধুনিক ইলেকট্রনিক্স উত্পাদনে

-

উচ্চ-প্রদর্শন এসএমটি পিক এবং প্লেস সিস্টেমগুলি যে গুণাবলী দ্বারা চিহ্নিত করা হয়

- ইলেকট্রনিক্স উত্পাদনে নির্ভুলতা: মাইক্রন-স্তরের নির্ভুলতা অর্জন করা

- বিশ্বস্ত উপাদান স্থাপনের জন্য অ্যাডভান্সড ভিশন সিস্টেম এবং রিয়েল-টাইম সারিবদ্ধতা

- এআই এবং প্রেডিক্টিভ অ্যানালিটিক্সের একীকরণ এসএমটি পিক অ্যান্ড প্লেস সিস্টেম

- বৈচিত্র্যময় উপাদান প্রকার এবং পিসিবি লেআউট পরিচালনায় স্কেলযোগ্যতা এবং নমনীয়তা

- অটোমেটেড SMT প্লেসমেন্ট দিয়ে উত্পাদন থ্রুপুট সর্বাধিক করা

- প্রো-গ্রেড SMT সরঞ্জামে বিনিয়োগের দীর্ঘমেয়াদী মূল্যায়ন

- সাধারণ জিজ্ঞাসা