Zrozumienie roli Maszyny SMT do pobierania i umieszczania we współczesnej produkcji elektroniki

Zrozumienie automatycznego umieszczania elementów w technologii SMT i jej wpływu na montaż PCB

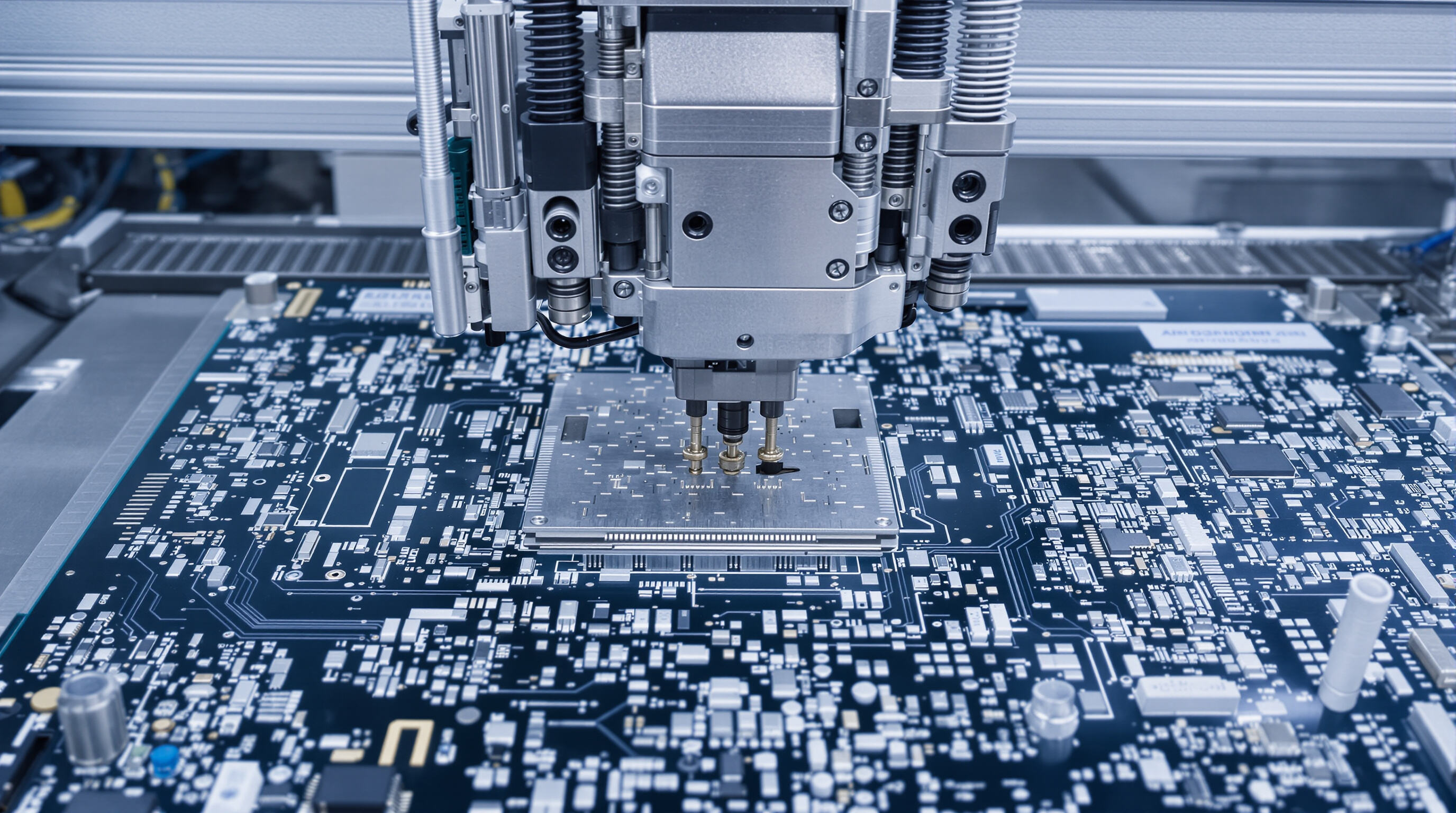

Wprowadzenie automatycznego montażu elementów za pomocą technologii montażu powierzchniowego (SMT) zmieniło sposób montowania płytek drukowanych (PCB), umożliwiając montaż elementów elektronicznych z niezwykłą precyzją na poziomie mikronów. Montaż ręczny nie jest już w stanie konkurować z tą technologią, ponieważ maszyny do montażu SMT przenoszą miniatюрne elementy, takie jak oporniki czy układy scalone – niektóre tak małe, że ledwo przewyższają wielkością cząstki piasku – i umieszczają je na płytach obwodowych z prędkością, która mogłaby przyprawić o zawrót głowy. Efekt? Znacznie mniej błędów wynikających z ludzkiego czynnika – około 80% mniej problemów z lutowaniem, według raportów branżowych – oraz możliwość tworzenia skomplikowanych układów obwodów, które wcześniej były po prostu niewykonalne ze względu na ograniczoną przestrzeń w urządzeniach elektronicznych.

W jaki sposób szybkie maszyny do montażu SMT zwiększają efektywność produkcji

Nowoczesne wysokowydajne systemy SMT umieszczają 25 000–50 000 elementów na godzinę, znacznie przyśpieszając linie montażowe w porównaniu do możliwości ręcznych. Dzięki jednoczesnemu pobieraniu wielu komponentów i inteligentnej koordynacji zasilań, maszyny te skracają czas cyklu produkcji o 30–50%, zachowując dokładność montażu na poziomie ±0,025 mm. Taka wydajność przekłada się bezpośrednio na skrócenie czasu wprowadzania produktów na rynek, od smartfonów po urządzenia medyczne.

Ewolucja technologii SMT w zastosowaniach przemysłowych

Technologia montażu powierzchniowego (SMT) rozpoczęła się dość prosto w latach 80. XX wieku, opierając na podstawowej automatyce, ale od tego czasu bardzo się rozwinęła, osiągając obecnie zaawansowane systemy z wykorzystaniem sztucznej inteligencji. Współczesne maszyny do montażu SMT są dziś wyposażone w zaawansowane systemy wizyjne oraz funkcje samokalibracji, które w czasie rzeczywistym dokonują korekt w odpowiedzi na wykrywanie najmniejszych różnic w komponentach podczas pracy. Udoskonalenia te są kluczowe dla produkcji niezawodnych elementów elektronicznych stosowanych w samochodach, samolotach i wielu urządzeniach z funkcją łączności. W tych branżach nie ma miejsca na błędy – czasem wymagana jest jakość na poziomie mniej niż jednej wadliwej części na tysiąc wyprodukowanych, nawet w trudnych warunkach panujących na hali produkcyjnej.

Główne cechy definiujące zaawansowane systemy SMT do montażu i umieszczania elementów

Precyzja w produkcji elektroniki: Osiąganie dokładności na poziomie mikronów

Dzisiejsze maszyny do montażu powierzchniowego typu pick-and-place potrafią umieszczać elementy z dokładnością do około 25 mikronów względem wyznaczonej lokalizacji. To ogromna różnica przy obsłudze miniaturowych obudów 01005 o wymiarach zaledwie 0,4 na 0,2 milimetra czy układów scalonych z odstępem 0,3 mm między pinami. Systemy te opierają się na serwomechanizmach o wysokiej rozdzielczości oraz pętlach sprzężenia zwrotnego, które utrzymują wszystko na właściwym poziomie nawet przy prędkościach przekraczających 50 000 umieszczeń na godzinę. Zgodnie z danymi branżowymi z najnowszych benchmarków dotyczących montażu elektroniki opublikowanych w 2024 roku, zakłady korzystające z tych zaawansowanych systemów osiągają typowo współczynnik wydajności pierwszego przebiegu na poziomie powyżej 99,2%. Dla firm produkujących średnie ilości płytek gęsto upakowanych elementami, taka precyzja przekłada się na realne oszczędności finansowe. Niektórzy producenci informują o obniżeniu miesięcznych kosztów przeróbek o prawie osiemnaście tysięcy dolarów, osiągniętej jedynie dzięki modernizacji sprzętu montażowego.

Zaawansowane systemy wizyjne i precyzyjne dopasowanie w czasie rzeczywistym dla niezawodnego montażu elementów

Nowoczesne systemy wizyjne o wielu spektrach potrafią wykryć i naprawić błędy montażu w mniej niż 15 milisekund. Wykorzystują zaawansowane techniki tomografii 3D, umożliwiając szczegółowe inspekcje o rozdzielczości do około 15 mikronów. Co imponujące, systemy te samodzielnie radzą sobie z problemami z codziennej produkcji. Na przykład, potrafią uwzględnić odkształcenia płytek PCB dochodzące do plus/minus 0,2 milimetra, co stanowi duży problem dla wielu producentów. Korekty przeprowadzają również w locie, kompensując przesunięcia podajników podczas trwania procesu produkcyjnego. Według najnowszych danych zawartych w raporcie branżowym SMT Industry Report z 2023 roku, skutkuje to o około 42% mniejszą liczbą błędów montażu w porównaniu do starszych systemów z pojedynczą kamerą. Jednemu z głównych producentów urządzeń również przyniosło to znaczące korzyści. Po przejściu na hybrydową technologię łączącą wyrównanie laserowe i wizyjne, ich współczynnik dokładności wzrósł do imponujących 98,6%, przy pracy z mikroskopijnymi złączami o skoku 0,25 mm, które są szczególnie trudne do precyzyjnego umiejscowienia.

Integracja sztucznej inteligencji i analityki predykcyjnej w Systemach SMT do montażu elementów

Samouczące się algorytmy analizują ponad 120 zmiennych produkcyjnych – w tym tempo zużycia dysz i czasy wiązania kleju – w celu optymalizacji parametrów maszyn. Zakłady wykorzystujące systemy oparte na sztucznej inteligencji osiągają 37% szybsze przełączenia i 29% mniej zatarć dysz (Dane Smart Manufacturing 2024). Moduły utrzymania ruchu predykcyjnego przewidują awarie silników 400 godzin wcześniej, zmniejszając nieplanowane przestoje o 68% w zastosowaniach elektroniki samochodowej.

Skalowalność i elastyczność w obsłudze różnych typów komponentów i układów PCB

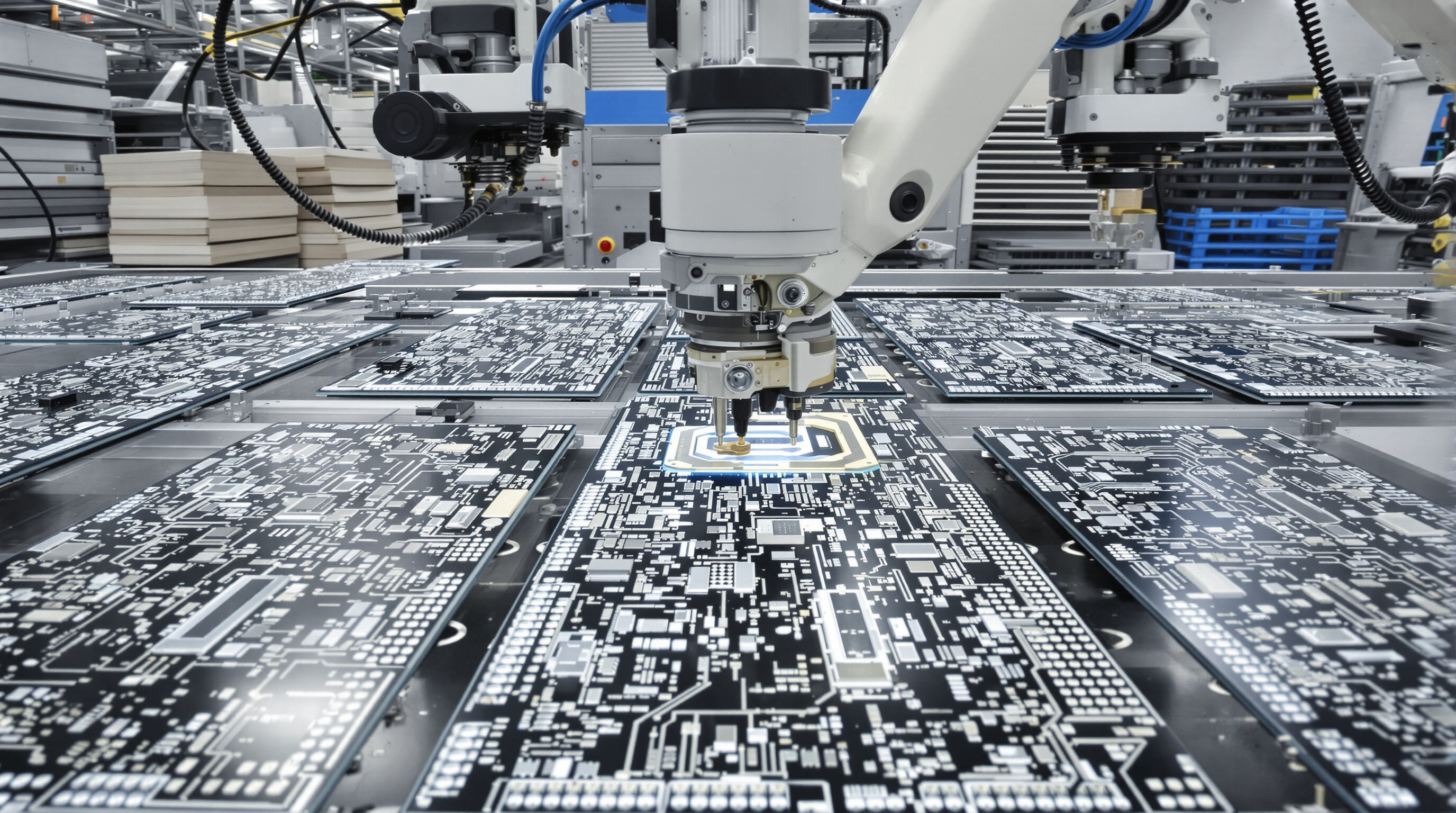

Modularne szafy zasilające potrafią obsługiwać jednocześnie miniaturowe kondensatory 0402 o wymiarach zaledwie 1 na 0,5 milimetra oraz większe elementy QFN o wymiarach 45 na 45 milimetry, i to wszystko bez potrzeby ingerencji operatora. Pewne testy przeprowadzone na liniach produkcyjnych z podwójnym tokiem wykazały, że te systemy osiągają wykorzystanie na poziomie około 87 procent, nawet przy przełączaniu się między skomplikowanymi płytkami serwerowymi o 12 warstwach a trudnymi w obsłudze konfiguracjami elastycznych matryc LED, zgodnie z danymi opublikowanymi w zeszłorocznym High Mix Manufacturing Review. A oto kolejna zaleta: wymiana zasilaczy nie wymaga użycia żadnych narzędzi. Oznacza to, że ponowne przygotowanie całej linii produkcyjnej trwa łącznie mniej niż 22 minuty, co stanowi poprawę o około dwie trzecie w porównaniu do starszych urządzeń, według benchmarków branżowych.

Maksymalizacja przepustowości produkcyjnej dzięki automatyzacji montażu SMT

Pomiar wzrostu przepustowości i efektywności produkcyjnej w rzeczywistych liniach SMT

Najnowsze maszyny do montażu powierzchniowego typu pick and place potrafią umieszczać ponad 25 tysięcy elementów na godzinę w trakcie rzeczywistych cykli produkcji, podczas gdy modele najwyższej klasy utrzymują poziom błędów na poziomie poniżej pięciu wad na milion umieszczonych komponentów. Zgodnie z badaniami opublikowanymi na początku 2024 roku, obejmującymi 78 różnych zakładów produkcyjnych w Ameryce Północnej i Europie, firmy, które zaktualizowały swoje systemy montażowe do zaawansowanych rozwiązań, zauważyły znaczący wzrost wskaźników wykorzystania i produktywności, który wynosił około 32 procent poprawy w porównaniu do wcześniejszych lat. Tego typu efektywność przekłada się również na realne korzyści, skracając cykle rozwoju produktów i pozwalając producentom szybciej wprowadzać skomplikowane projekty płytek drukowanych na rynek niż wcześniej.

Studium przypadku: 40% wzrost wydajności po modernizacji do szybkich systemów montażu komponentów

Jeden ze średnich producentów części samochodowych odnotował wzrost produkcji o około 40 procent po zainstalowaniu modułowego systemu technologii montażu powierzchniowego obsługującego jednocześnie dwa pasy. Dzięki temu nowemu rozwiązowaniu mogą one być umieszczane w jednym procesie – od miniaturowych elementów 0201 o wymiarach zaledwie 0,2 na 0,1 milimetra po większe obudowy QFN o wymiarach 15 na 15 mm – przy jednoczesnym utrzymaniu poziomu wydajności pierwszego przebiegu na poziomie zbliżonym do 99%. Co najważniejsze, ta hybrydowa metoda całkowicie eliminuje pracę ręczną wymaganą wcześniej przy różnorodnych technologiach płytek drukowanych. Przełączenia, które dawniej trwały niemal godzinę, teraz kończą się w mniej niż dziesięć minut na partię, co w praktyce znacząco wpływa na codzienną organizację pracy.

Skracanie czasów cyklu dzięki zoptymalizowanym konfiguracjom podajników i algorytmom umieszczania

Dzisiejsze linie produkcyjne wykorzystujące technologię montażu powierzchniowego (SMT) stają się coraz bardziej zaawansowane dzięki systemom sztucznej inteligencji optymalizującym ustawienia zasilań. Te inteligentne systemy analizują w czasie rzeczywistym układ płytek drukowanych, koordynują moment dostawy materiałów do stanowiska pracy oraz stale dostosowują ścieżkę, jaką maszyna pokonuje pomiędzy elementami. Rezultaty mówią same za siebie: maszyny pokonują teraz krótsze odległości pomiędzy częściami, co zmniejsza niepotrzebne ruchy o około 20%. Operacje pobierania i umieszczania komponentów odbywają się również niesamowicie szybko, często poniżej 0,08 sekundy na pojedynczy element. Nawet na pełnych obrotach zaawansowane systemy nadal potrafią umieszczać elementy z dokładnością do około 25 mikrometrów od celu. Taki poziom precyzji osiąga się dzięki specjalnym konstrukcjom gantry, które tłumią wibracje podczas pracy, zapewniając spójną jakość wszystkich produkowanych płytek.

Ocena długoterminowej wartości inwestycji w profesjonalne urządzenia SMT

Całkowity koszt posiadania w porównaniu z oszczędnościami krótkoterminowymi przy wyborze odpowiedniej maszyny do montażu SMT

Mimo że profesjonalne maszyny SMT do montażu kostkowego kosztują więcej przy zakupie, to w rzeczywistości oferują lepszą wartość w dłuższym horyzoncie czasowym. Spojrzenie na całkowity koszt posiadania ukazuje zupełnie inną historię niż ta, którą prezentują tańsze opcje. Maszyny budżetowe wymagają ciągłej kalibracji, produkują więcej wad, a także zużywają energię elektryczną szybciej niż droższe modele. Te ukryte koszty naprawdę się sumują z czasem. Systemy przemysłowe nadal dokładnie umieszczają komponenty nawet po setkach tysięcy cykli, niemal bez przestojów. Wielu producentów zauważa, że maszyny te pozwalają zmniejszyć koszty przypadające na każdy zmontowany zestaw o około 30% w ciągu trzech lat eksploatacji. Przykłady z fabryk z całego kraju wskazują, że okres zwrotu inwestycji wynosi od 18 do 24 miesięcy już tylko dzięki zwiększonej szybkości produkcji.

Amortyzacja, konserwacja i ścieżki modernizacji zaawansowanych systemów montażu SMT

Modułowa konstrukcja systemów przemysłowych pomaga im zachować wyższą wartość rezydualną, ponieważ poszczególne komponenty można stopniowo uaktualniać w czasie. Zespoły serwisowe wykorzystują obecnie protokoły predykcyjne z wbudowanymi czujnikami, które wykrywają oznaki zużycia komponentów znacznie wcześniej, zanim dojdzie do ich rzeczywistych uszkodzeń. Większość producentów kieruje się mapami technologicznymi, które zapewniają kompatybilność urządzeń z nowymi standardami opakowań dzięki regularnym aktualizacjom oprogramowania, co często oznacza, że maszyny pozostają aktualne przez ponad osiem lat w wielu przypadkach. Gdy firmy optymalizują swoje harmonogramy konserwacji, zazwyczaj odnotowują około 50% redukcję nieplanowanych przestojów, a takie podejście zdecydowanie pomaga zachować ogólną wartość ich aktywów przez cały okres ich użytkowania.

Popyt rynkowy zwiększający wartość rezydualną i zwrot z inwestycji w maszyny SMT o wysokiej wydajności

Rynek urządzeń SMT, obecnie warty około 13,6 mld USD, dalej tworzy dobre możliwości w segmencie używanych maszyn, zwłaszcza jeśli chodzi o urządzenia o wysokiej precyzji. Urządzenia potrafiące utrzymywać pomiary na poziomie mikronów zazwyczaj dobrze zachowują swoją wartość na rynku wtórnym, często odzyskując od połowy do trzech czwartych pierwotnej ceny po pięciu latach pracy na hali produkcyjnej. Niektóre firmy odnotowały nawet zwrot z inwestycji na poziomie 100% już po trzech latach, wliczając obniżone koszty eksploatacji. Oznacza to w praktyce, że środki trwałe, które dawniej uznawano za tracące na wartości, stają się coraz częściej inwestycjami, które z czasem rosną w wartości w wielu zakładach produkcyjnych.

Najczęściej zadawane pytania

Do czego wykorzystuje się technologię montażu powierzchniowego (SMT) w produkcji elektroniki?

Technologia montażu powierzchniowego (SMT) służy do montażu komponentów elektronicznych na płytach drukowanych (PCB) z dużą precyzją i efektywnością, zastępując montaż ręczny ze względu na wyższą dokładność i szybkość.

Jak działa maszyna SMT do montażu i umieszczania?

Maszyna SMT do montażu i umieszczania automatyzuje umieszczanie miniaturowych komponentów na płytce PCB poprzez pobieranie ich z podajników i dokładanie na płytkę z dużą precyzją, wykorzystując zaawansowane systemy wizyjne i technologie pozycjonowania.

Dlaczego precyzja jest ważna w systemach SMT do montażu i umieszczania?

Precyzja jest ważna, ponieważ zapewnia dokładne umieszczenie komponentów, zmniejszając wadliwe produkty i poprawiając niezawodność wytwarzanych urządzeń elektronicznych.

Jakie są zalety inwestycji w wysokowydajne maszyny SMT?

Wysokowydajne maszyny SMT oferują lepszą dokładność, szybsze czasy produkcji, niższe koszty operacyjne oraz lepiej utrzymują swoją wartość w czasie w porównaniu z maszynami budżetowymi.

Spis treści

- Zrozumienie roli Maszyny SMT do pobierania i umieszczania we współczesnej produkcji elektroniki

-

Główne cechy definiujące zaawansowane systemy SMT do montażu i umieszczania elementów

- Precyzja w produkcji elektroniki: Osiąganie dokładności na poziomie mikronów

- Zaawansowane systemy wizyjne i precyzyjne dopasowanie w czasie rzeczywistym dla niezawodnego montażu elementów

- Integracja sztucznej inteligencji i analityki predykcyjnej w Systemach SMT do montażu elementów

- Skalowalność i elastyczność w obsłudze różnych typów komponentów i układów PCB

- Maksymalizacja przepustowości produkcyjnej dzięki automatyzacji montażu SMT

-

Ocena długoterminowej wartości inwestycji w profesjonalne urządzenia SMT

- Całkowity koszt posiadania w porównaniu z oszczędnościami krótkoterminowymi przy wyborze odpowiedniej maszyny do montażu SMT

- Amortyzacja, konserwacja i ścieżki modernizacji zaawansowanych systemów montażu SMT

- Popyt rynkowy zwiększający wartość rezydualną i zwrot z inwestycji w maszyny SMT o wysokiej wydajności

- Najczęściej zadawane pytania