Memahami Peran Mesin SMT Pick and Place dalam Manufaktur Elektronik Modern

Memahami penempatan komponen otomatis dalam SMT dan dampaknya terhadap perakitan PCB

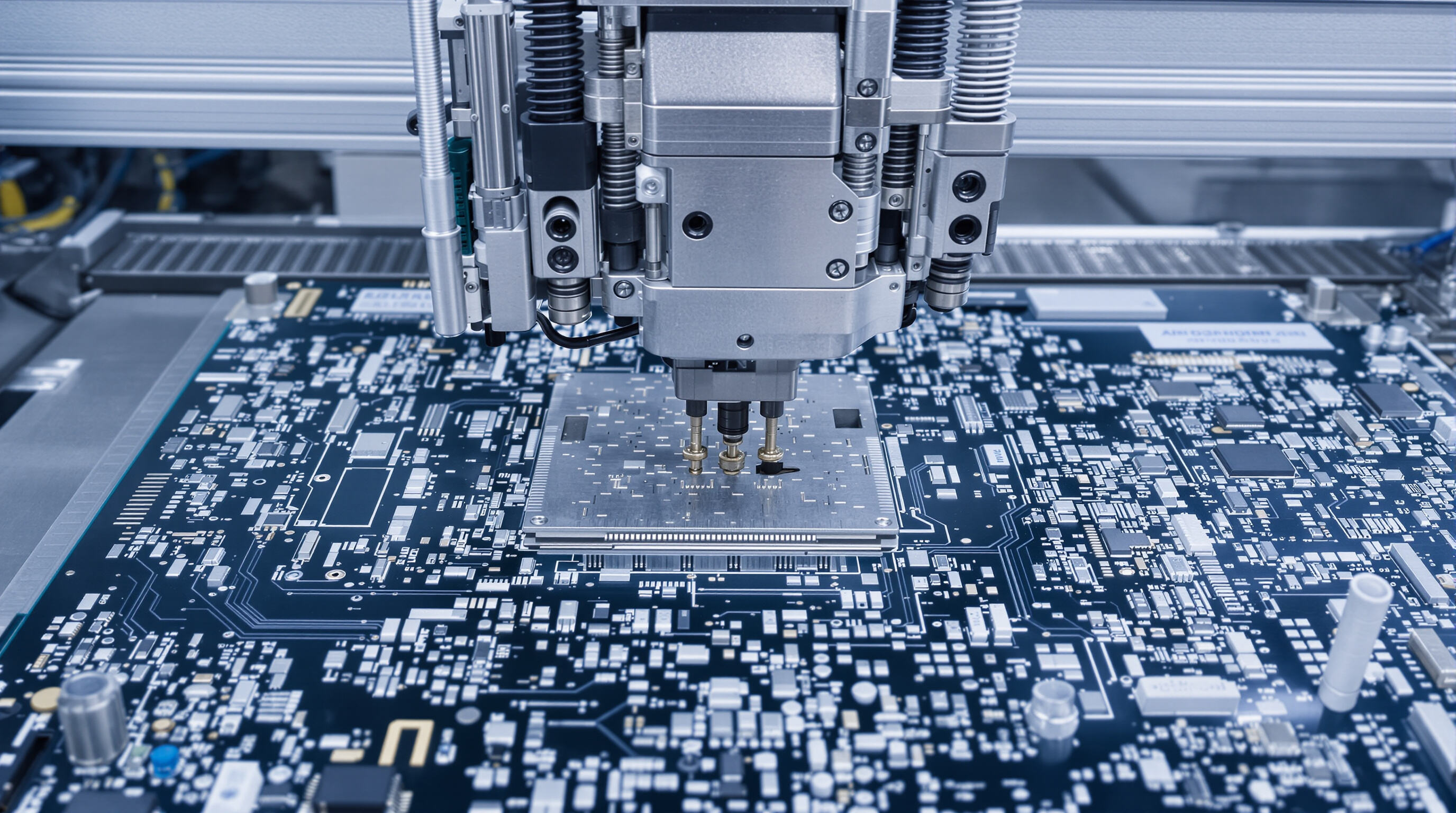

Perkenalan komponen penempatan otomatis melalui Teknologi Pemasangan Permukaan (SMT) mengubah cara PCB dirakit, memungkinkan pemasangan komponen elektronik dengan ketelitian luar biasa hingga tingkat mikron. Perakitan manual tidak bisa lagi bersaing karena mesin SMT pick and place mampu menangani komponen kecil seperti resistor dan sirkuit terpadu, beberapa di antaranya ukurannya hampir sekecil partikel pasir, dan meletakkannya di papan sirkuit dengan kecepatan yang sangat tinggi. Hasilnya? Jauh lebih sedikit kesalahan akibat sentuhan manusia, sekitar 80 persen lebih sedikit masalah solder menurut laporan industri, serta kemampuan untuk menciptakan desain sirkuit yang rumit yang sebelumnya mustahil diwujudkan ketika ruang menjadi sangat terbatas dalam perangkat elektronik.

Cara mesin SMT pick and place kecepatan tinggi meningkatkan efisiensi produksi

Sistem SMT kecepatan tinggi modern dapat memasang 25.000–50.000 komponen per jam, mempercepat jalur perakitan jauh melampaui kemampuan manual. Dengan pengambilan multi-komponen secara simultan dan koordinasi pemberi material yang cerdas, mesin-mesin ini mengurangi waktu siklus produksi sebesar 30–50% sambil mempertahankan akurasi pemasangan ±0,025 mm. Efisiensi semacam ini secara langsung memberikan waktu edar pasar yang lebih cepat bagi produk-produk mulai dari smartphone hingga perangkat medis.

Perkembangan teknologi SMT dalam aplikasi industri

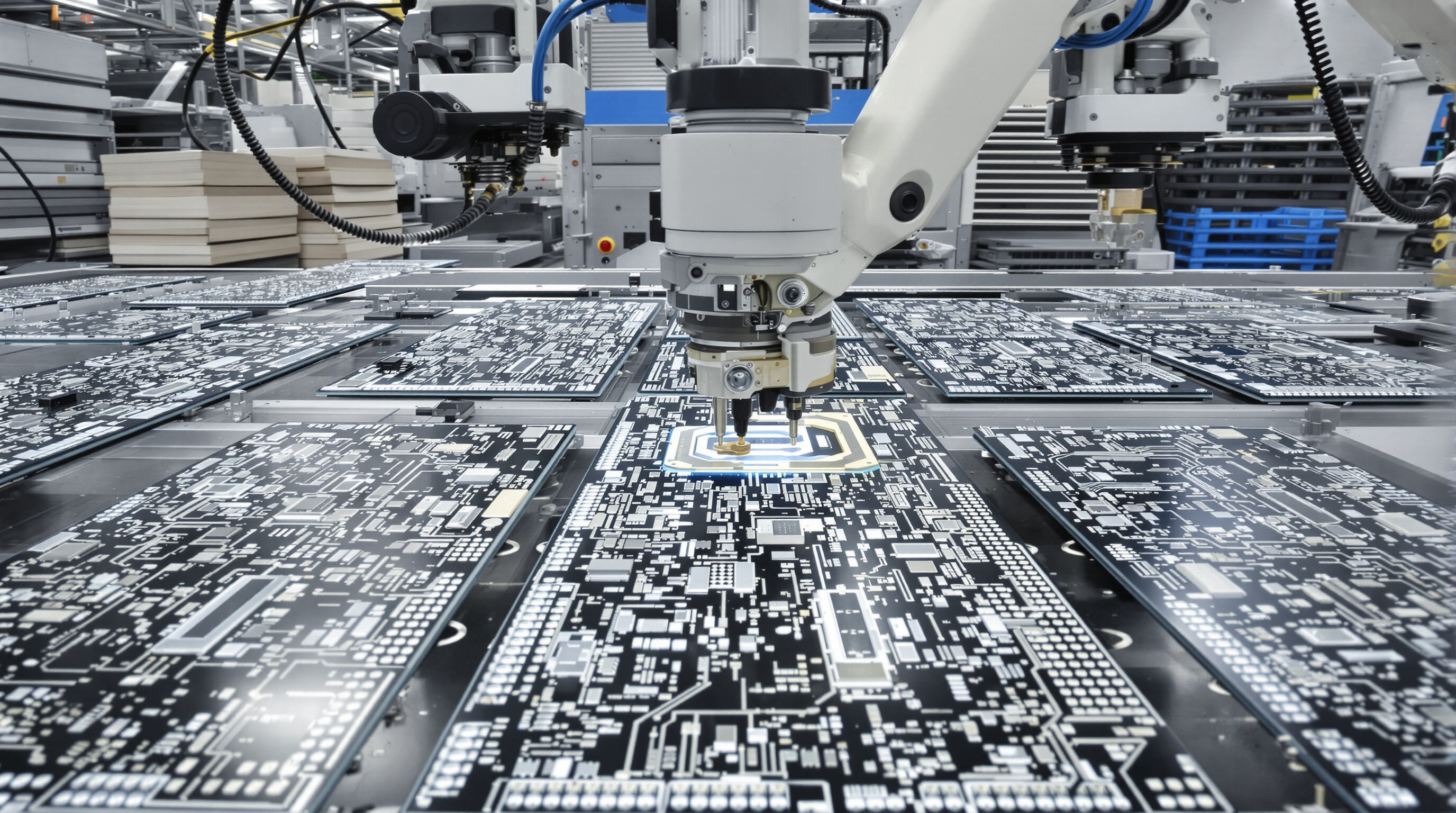

Teknologi Pemasangan Permukaan (Surface Mount Technology/SMT) awalnya dimulai secara sederhana pada tahun 1980-an dengan otomasi dasar saja, tetapi kini telah berkembang jauh hingga memiliki sistem kecerdasan buatan (AI) yang canggih. Mesin SMT modern untuk memasang komponen elektronik kini dilengkapi dengan kemampuan visi mesin yang canggih serta fitur auto-kalibrasi yang mampu menyesuaikan secara otomatis saat mendeteksi perbedaan kecil pada komponen selama proses berlangsung. Perkembangan yang terjadi seiring waktu ini sangat penting untuk memproduksi komponen elektronik yang andal yang digunakan dalam mobil, pesawat terbang, dan berbagai perangkat yang terhubung. Industri-industri tersebut tidak bisa mentolerir banyak kesalahan, terkadang membutuhkan tingkat kesalahan kurang dari satu komponen cacat per seribu produksi, bahkan dalam kondisi yang menantang di lantai pabrik.

Fitur Utama yang Mencirikan Sistem SMT Pick and Place Berkualitas Tinggi

Presisi dalam Manufaktur Elektronik: Mencapai Akurasi Tingkat Mikron

Mesin pick and place surface mount technology modern saat ini mampu menempatkan komponen dalam jarak sekitar 25 mikron dari lokasi targetnya, yang menjadi sangat krusial ketika menangani paket komponen kecil seperti ukuran 01005 yang hanya berukuran 0,4 kali 0,2 milimeter atau sirkuit terpadu dengan jarak antar pin hanya 0,3 mm. Sistem-sistem ini mengandalkan servo beresolusi tinggi yang dikombinasikan dengan loop umpan balik untuk menjaga seluruh proses tetap selaras, bahkan pada kecepatan yang melampaui lima puluh ribu penempatan per jam. Berdasarkan data industri dari benchmark perakitan elektronik terbaru yang dirilis pada tahun 2024, pabrik-pabrik yang menggunakan sistem canggih ini umumnya mencapai tingkat hasil produksi pertama (first pass yield) hingga melebihi 99,2%. Bagi perusahaan yang memproduksi papan PCB dalam jumlah menengah dengan kepadatan komponen tinggi, akurasi semacam ini berarti penghematan biaya yang nyata. Beberapa produsen melaporkan pengurangan biaya pengerjaan ulang (rework) bulanan hingga hampir delapan belas ribu dolar hanya dengan melakukan peningkatan peralatan penempatan.

Sistem Visi Lanjutan dan Penyelarasan Real-Time untuk Penempatan Komponen yang Andal

Sistem visi mesin multispektral modern dapat mendeteksi dan memperbaiki kesalahan penempatan dalam waktu kurang dari 15 milidetik. Sistem ini menggunakan teknik tomografi 3D canggih untuk melakukan inspeksi sangat detail hingga resolusi sekitar 15 mikron. Yang mengesankan adalah kemampuan sistem-sistem ini dalam menangani masalah di dunia nyata secara otomatis. Misalnya, sistem-sistem tersebut dapat menyesuaikan papan PCB yang melengkung hingga plus atau minus 0,2 milimeter, sebuah masalah umum yang sering dialami banyak produsen. Sistem ini juga memperbaiki offset pemberi (feeder) selama jalannya produksi. Menurut data terbaru dari Laporan Industri SMT tahun 2023, hal ini menghasilkan sekitar 42 persen penurunan cacat penempatan dibandingkan sistem kamera tunggal generasi sebelumnya. Sebuah produsen peralatan besar juga mengalami peningkatan luar biasa. Setelah beralih ke pendekatan hibrida yang menggabungkan teknologi penjajaran laser dan visi, tingkat akurasi mereka melonjak hingga 98,6 persen saat bekerja dengan konektor berukuran kecil dengan pitch 0,25 mm yang sangat sulit ditempatkan secara tepat.

Integrasi AI dan Analitik Prediktif dalam Sistem Pick and Place SMT

Algoritma self-learning menganalisis 120+ variabel produksi—termasuk tingkat keausan nozzle dan waktu pengeringan perekat—untuk mengoptimalkan parameter mesin. Fasilitas yang menggunakan sistem berbasis AI mencapai pergantian alat 37% lebih cepat dan 29% lebih sedikit kemacetan nozzle (Smart Manufacturing Data 2024). Modul pemeliharaan prediktif memperkirakan kegagalan motor 400 jam sebelumnya, mengurangi downtime tak terencana sebesar 68% pada aplikasi elektronik otomotif.

Skalabilitas dan Fleksibilitas dalam Menangani Berbagai Jenis Komponen dan Tata Letak PCB

Rak pemasok modular dapat menangani kapasitor 0402 yang berukuran hanya 1 x 0,5 milimeter sekaligus komponen QFN yang lebih besar berukuran 45 x 45 milimeter secara sekaligus, tanpa memerlukan intervensi manual. Beberapa pengujian yang dilakukan pada jalur produksi ganda menemukan bahwa sistem ini mencapai utilisasi sekitar 87 persen meskipun berganti-ganti antara papan server kompleks 12 lapisan dan pengaturan array LED fleksibel yang rumit, menurut laporan yang dipublikasikan dalam High Mix Manufacturing Review tahun lalu. Dan ada lagi keuntungan lainnya: penggantian pemasok tidak memerlukan alat sama sekali. Ini berarti waktu total untuk menyiapkan ulang seluruh jalur produksi memakan waktu kurang dari 22 menit, yang mengungguli peralatan lama sekitar dua pertiga menurut standar industri.

Memaksimalkan Throughput Produksi dengan Penempatan SMT Otomatis

Mengukur Throughput dan Peningkatan Efisiensi Produksi di Jalur SMT Nyata

Mesin pick and place teknologi pemasangan permukaan terbaru dapat menangani lebih dari 25 ribu komponen setiap jam selama proses produksi berjalan, sementara model kelas atas mampu menjaga kesalahan tetap di bawah lima kecacatan dari setiap satu juta penempatan. Menurut penelitian yang dipublikasikan awal 2024 mengenai tujuh puluh delapan situs manufaktur elektronik berbeda di Amerika Utara dan Eropa, perusahaan-perusahaan yang melakukan peningkatan ke sistem penempatan canggih ini mengalami peningkatan signifikan dalam tingkat produktivitas pemanfaatan mereka, mencatat peningkatan sekitar tiga puluh dua persen dibandingkan tahun-tahun sebelumnya. Efisiensi semacam ini juga beralih ke manfaat nyata, karena siklus pengembangan produk menjadi lebih singkat dan produsen dapat membawa desain papan sirkuit cetak yang kompleks ke pasar jauh lebih cepat dari sebelumnya.

Studi Kasus: Peningkatan Output 40% Setelah Meningkatkan ke Penempatan Komponen Kecepatan Tinggi

Seorang produsen suku cadang otomotif menengah melihat lonjakan produksinya sekitar 40 persen setelah memasang sistem modular surface mount technology yang mampu menangani dua jalur sekaligus. Dengan pengaturan baru ini, mereka dapat memasang komponen kecil berukuran hanya 0,2 x 0,1 milimeter tipe 0201 bersamaan dengan paket QFN yang lebih besar berukuran 15 x 15 mm sekaligus, dan tetap mampu menjaga tingkat hasil produksi pertama sekitar 99%. Yang paling menonjol adalah bagaimana metode kombinasi ini menghilangkan seluruh pekerjaan manual yang sebelumnya diperlukan ketika menangani teknologi papan yang berbeda. Perpindahan mesin yang dulunya memakan waktu hampir satu jam kini selesai dalam waktu kurang dari sepuluh menit per batch, sehingga memberikan dampak signifikan dalam operasional sehari-hari.

Mengurangi Waktu Siklus Melalui Konfigurasi Pemberi Material dan Algoritma Penempatan yang Dioptimalkan

Baris produksi teknologi pemasangan permukaan (SMT) saat ini semakin cerdas berkat sistem kecerdasan buatan yang mengoptimalkan pengaturan feeder. Sistem cerdas ini menganalisis tata letak papan sirkuit cetak secara real time, mengoordinasikan kapan material tiba di stasiun kerja, serta terus menerus menyesuaikan lintasan mesin antar komponen. Hasilnya berbicara sendiri: mesin kini bergerak dalam jarak lebih pendek antar komponen, mengurangi pemborosan gerakan sekitar 20%. Operasi pengambilan dan penempatan juga berlangsung sangat cepat, sering kali di bawah 0,08 detik untuk setiap komponen individu. Bahkan pada kecepatan penuh, sistem canggih ini tetap mampu menempatkan komponen dalam jarak sekitar 25 mikrometer dari lokasi targetnya. Tingkat presisi ini dimungkinkan berkat desain gantry khusus yang menyerap getaran selama operasional, memastikan kualitas yang konsisten di seluruh papan yang diproduksi.

Mengevaluasi Nilai Jangka Panjang dari Investasi pada Peralatan SMT Profesional

Biaya kepemilikan total dibandingkan dengan penghematan jangka pendek dalam memilih mesin smt pick and place yang tepat

Meskipun mesin SMT pick and place profesional memiliki biaya awal yang lebih tinggi, sebenarnya mesin tersebut menawarkan nilai yang lebih baik dalam jangka waktu panjang. Melihat biaya kepemilikan total memberikan cerita yang berbeda dibandingkan apa yang dijanjikan oleh opsi-opsi murah. Mesin anggaran membutuhkan kalibrasi ulang terus-menerus, menghasilkan lebih banyak kecacatan, dan menghabiskan listrik lebih cepat dibandingkan mesin yang lebih mahal. Biaya tersembunyi ini benar-benar bertambah dalam jangka panjang. Sistem kelas industri terus memposisikan komponen secara akurat bahkan setelah ratusan ribu siklus, dengan hampir tidak ada waktu henti yang berarti. Banyak produsen menemukan bahwa mesin-mesin ini mengurangi biaya per papan perakitan sekitar 30% dalam waktu sekitar tiga tahun operasi. Contoh-contoh nyata dari pabrik-pabrik di seluruh negeri secara konsisten menunjukkan periode pengembalian investasi (payback period) antara 18 hingga 24 bulan hanya dari peningkatan kecepatan produksi saja.

Depresiasi, pemeliharaan, dan jalur peningkatan untuk sistem pemasangan SMT canggih

Desain modular dari sistem industri membantu menjaga nilai residu yang lebih baik karena komponen dapat ditingkatkan secara individual dari waktu ke waktu. Tim pemeliharaan kini menggunakan protokol prediktif dengan sensor terintegrasi yang mampu mendeteksi tanda-tanda keausan komponen jauh sebelum kegagalan terjadi. Kebanyakan produsen mengikuti peta jalan teknologi yang menjaga peralatan mereka kompatibel dengan standar pengemasan baru melalui pembaruan perangkat lunak berkala, yang sering kali berarti mesin-mesin ini tetap relevan selama lebih dari delapan tahun dalam banyak kasus. Saat perusahaan mengoptimalkan jadwal pemeliharaan mereka dengan benar, biasanya mereka mengalami penurunan sekitar 50% dalam waktu henti tak terduga, dan pendekatan ini pasti membantu menjaga nilai keseluruhan aset mereka selama masa operasionalnya.

Permintaan industri yang mendorong nilai jual kembali dan ROI untuk mesin SMT berkinerja tinggi

Pasar peralatan SMT, yang kini bernilai sekitar 13,6 miliar dolar AS, terus menciptakan peluang solid di sektor peralatan bekas untuk mesin presisi tinggi. Peralatan yang mampu mempertahankan pengukuran hingga tingkat mikron cenderung mempertahankan nilai jualnya dengan baik di pasar sekunder, sering kali mendapatkan kembali antara separuh hingga tiga perempat dari harga asli setelah lima tahun digunakan di lantai pabrik. Beberapa perusahaan bahkan ada yang mencatatkan pengembalian investasi mencapai 100% dalam waktu hanya tiga tahun jika memperhitungkan biaya operasional yang lebih rendah. Arti praktisnya adalah bahwa aset yang dulunya dianggap sebagai aset yang terdepresiasi kini semakin menjadi investasi yang justru meningkat nilainya dari waktu ke waktu di banyak lingkungan manufaktur.

Pertanyaan yang Sering Diajukan

Apa itu Surface Mount Technology (SMT) dan untuk apa ia digunakan dalam manufaktur elektronik?

Surface Mount Technology (SMT) digunakan untuk merakit komponen elektronik ke papan sirkuit tercetak (PCB) dengan presisi dan efisiensi tinggi, menggantikan perakitan manual karena akurasi dan kecepatannya yang lebih unggul.

Bagaimana cara kerja mesin SMT pick and place?

Mesin SMT pick and place mengotomatisasi pemasangan komponen kecil ke PCB dengan cara mengambil komponen dari pemberi (feeder) dan menempatkannya di papan dengan presisi tinggi, menggunakan sistem visi canggih dan teknologi perataan.

Mengapa presisi penting dalam sistem SMT pick and place?

Presisi penting karena memastikan penempatan komponen secara akurat, mengurangi cacat produksi serta meningkatkan keandalan produk elektronik yang dibuat.

Apa saja keuntungan berinvestasi pada mesin SMT performa tinggi?

Mesin SMT performa tinggi menawarkan akurasi lebih baik, waktu produksi lebih cepat, biaya operasional yang lebih rendah, serta mempertahankan nilai lebih baik dalam jangka waktu lama dibandingkan mesin kelas dasar.

Daftar Isi

- Memahami Peran Mesin SMT Pick and Place dalam Manufaktur Elektronik Modern

-

Fitur Utama yang Mencirikan Sistem SMT Pick and Place Berkualitas Tinggi

- Presisi dalam Manufaktur Elektronik: Mencapai Akurasi Tingkat Mikron

- Sistem Visi Lanjutan dan Penyelarasan Real-Time untuk Penempatan Komponen yang Andal

- Integrasi AI dan Analitik Prediktif dalam Sistem Pick and Place SMT

- Skalabilitas dan Fleksibilitas dalam Menangani Berbagai Jenis Komponen dan Tata Letak PCB

- Memaksimalkan Throughput Produksi dengan Penempatan SMT Otomatis

- Mengevaluasi Nilai Jangka Panjang dari Investasi pada Peralatan SMT Profesional

- Pertanyaan yang Sering Diajukan