Ymmärtäminen SMT-nouda-ja-laita-koneet modernissa elektroniikan valmistuksessa

Ymmärtää SMT:n automaattista komponenttien asennusta ja sen vaikutusta PCB-levyjen kasaamiseen

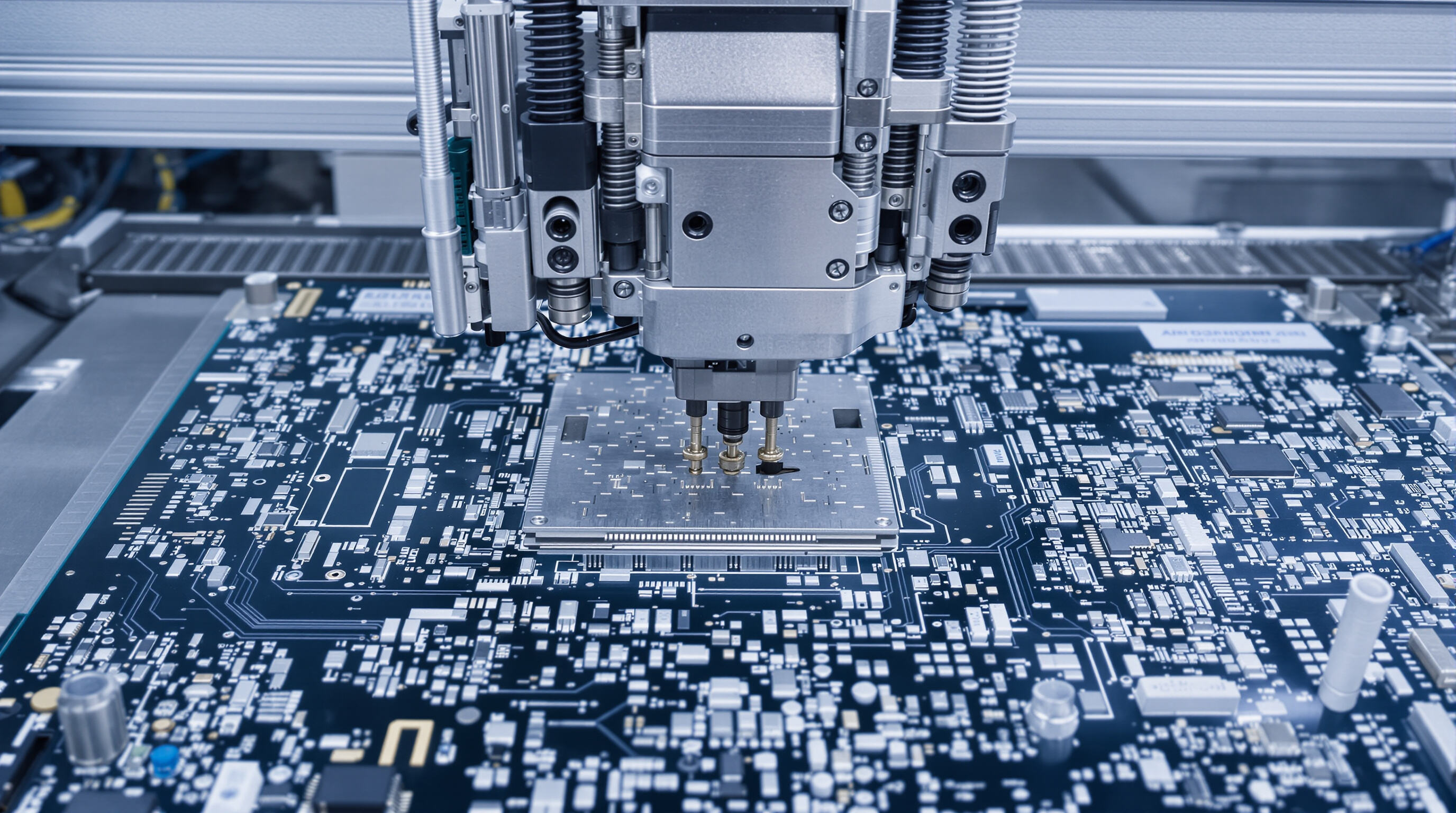

Automaattisten komponenttien asettamisen käyttöönotto pintaliitosmenetelmän (SMT) kautta muutti levyjen kokoamistapaa, mahdollistaen elektronisten osien asettamisen tarkkuudella mikron tasolla. Manuaalinen kokoaminen ei enää pärjää, sillä SMT:n automaattiset käsittelykoneet hoitavat hyvin pienet komponentit, kuten vastukset ja integroidut piirit, joista osa on lähes yhtä pieniä kuin hiekanjyvät, ja ne asetetaan piirileille nopeudella, joka saa kaiken pyörimään päässä. Lopputulos? Ihmisten aiheuttamat virheet vähenevät selvästi, juotosongelmat vähenevät noin 80 prosenttia vähemmäksi alan raporttien mukaan, ja monimutkaisten piirirakenteiden tekeminen on nyt mahdollista, vaikka elektroniikkalaitteissa ei olekaan paljon tilaa.

Miten nopeat SMT:n automaattiset käsittelykoneet parantavat tuotantotehokkuutta

Modernit nopeatempoiset SMT-järjestelmät asettavat 25 000–50 000 komponenttia tunnissa, mikä nopeuttaa tuotantolinjoja huomattavasti manuaalista käsittelyä nopeammin. Samanaikaisella monikomponenttinostolla ja älykkäällä syöttöpyöräkoordinoinnilla varustetut koneet lyhentävät tuotantosyklinaikoja 30–50 %, samalla kun ne säilyttävät ±0,025 mm:n asennustarkan tarkkuuden. Tällainen tehokkuus taas suoraan kääntyy nopeammaksi tuotteiden saapumiseksi markkinoille, olipa kyseessä älypuhelin tai lääkinnällinen laite.

SMT-teknologian kehittyminen teollisissa sovelluksissa

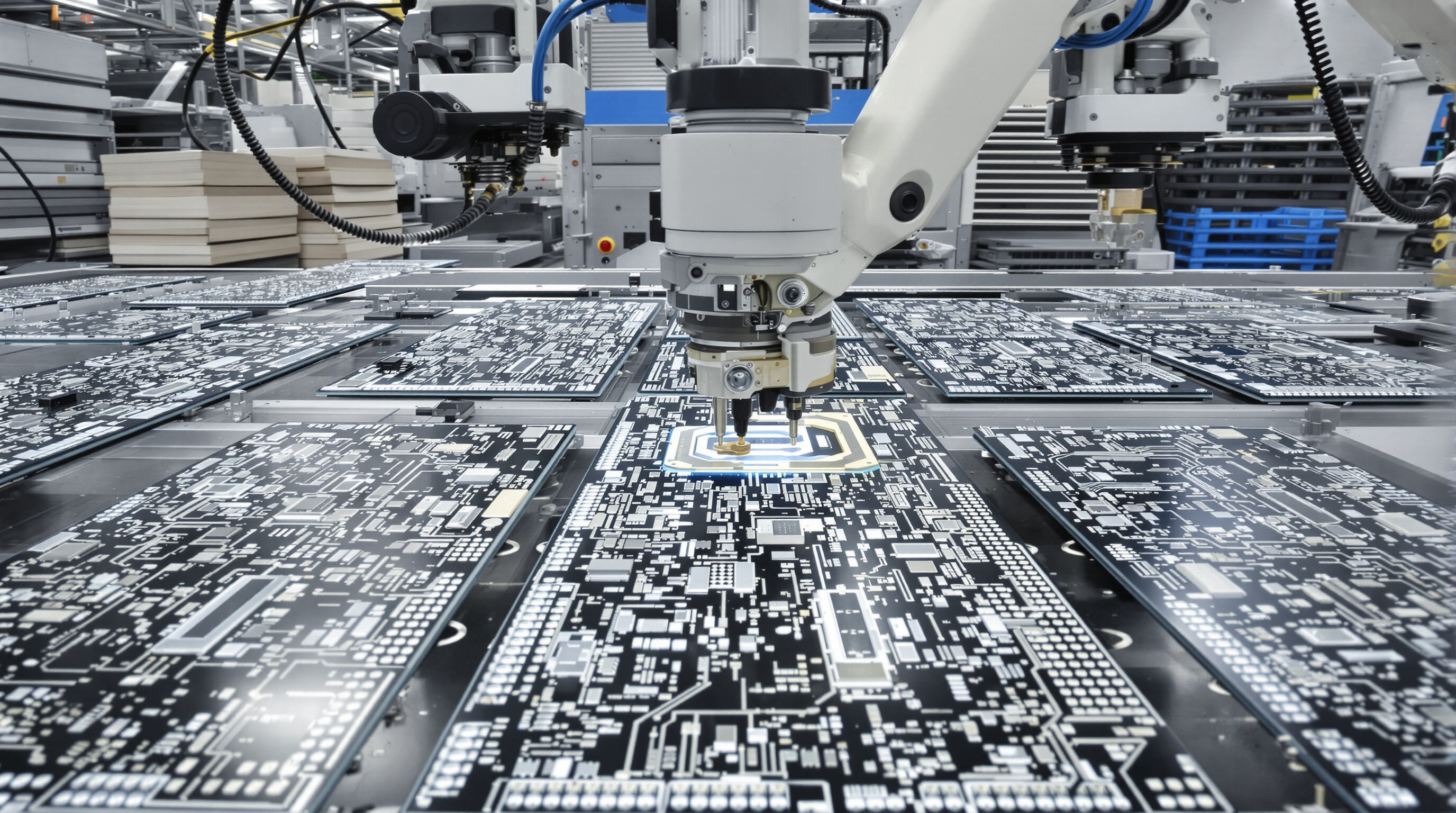

Pinnikiinnitysteknologia (SMT) alkoi 1980-luvulla melko yksinkertaisella automaatiolla, mutta siinä on edetty pitkälle, ja nykyään käytössä on älykkäät tekoälyjärjestelmät. Nykyaikaiset SMT-pick-and-place -koneet sisältävät edistynyttä koneenäköä ja itsestään kalibroituvia ominaisuuksia, jotka säätävät toimintaansa reaaliaikaisesti havaitessaan pientä komponenttivaihtelua. Ajan myötä tapahtuneet parannukset ovat erittäin tärkeitä luotettavien elektroniikkakomponenttien valmistuksessa, joita käytetään autoissa, lentokoneissa ja monissa yhteydessä olevissa laitteissa. Näissä teollisuudenaloissa virheille ei ole sijaa, ja joskus tuotannossa vaaditaan alle yhden viallisen komponentin määrä tuhannesta valmistetusta osasta, vaikka tehtaan olosuhteet vaikeutuisivat.

Korkean suorituskyvyn SMT-pick-and-place -järjestelmien määrittävät ominaisuudet

Tarkkuus elektroniikan valmistuksessa: Mikron tarkkuuden saavuttaminen

Nykyiset pinnan kiinnitysteknologian automaattiset komponenttien asennuskoneet voivat sijoittaa komponentit noin 25 mikronin tarkkuudella tavoitteen sijainnin suhteen, mikä tekee eron, kun on kyse hyvin pienistä 01005-pakkauksista, joiden mitat ovat vain 0,4 x 0,2 millimetriä, tai integroiduista piireistä, joiden pinnien väli on vain 0,3 mm. Näissä järjestelmissä käytetään korkean resoluution servomoottoreita yhdistettynä takaisinkytkentäpiireihin, joiden ansiosta kaikki pysyy tasossa jopa nopeuksilla, jotka ylittävät 50 000 asennusta tunnissa. Elektroniikan kokosuoritusten viimeisimpien vertailuarvojen mukaan, jotka julkaistiin vuonna 2024, tehtaat, jotka käyttävät näitä edistyneitä järjestelmiä, saavuttavat yleensä ensimmäisellä kerralla yli 99,2 %:n tuotannon hyötyosuuden. Yrityksille, jotka valmistavat kohtalaisen suuria määriä tiheästi komponentteja sisältäviä korteja, tällainen tarkkuus säästää todellisia kustannuksia. Jotkut valmistajat ovat kertoneet saapuvien korjausten kuukausikustannusten vähenemisestä lähes 18 000 dollaria yksinkertaisesti päivittämällä komponenttien asennuskoneensa.

Edistynyt kuvantamisjärjestelmä ja reaaliaikainen kohdistus varmistaen luotettavan komponenttien asennuksen

Modernit monispektriset koneenäköjärjestelmät voivat havaita ja korjata asennusvirheitä alle 15 millisekunnissa. Ne käyttävät edistynyttä 3D-tomografiatekniikkaa saadakseen erittäin yksityiskohtaisia tarkastuksia noin 15 mikronin resoluutiolla. Vaikuttavaa on, kuinka nämä järjestelmät käsittelevät automaattisesti oikean maailman ongelmia. Ne esimerkiksi säätävät kompensointia PCB-levyjen kaareutumiseen, joka voi olla jopa plus tai miinus 0,2 millimetriä, mikä haittaa monia valmistajia. Ne myös korjaavat syöttövälivaiheita tuotantokatojen aikana. Viimeisimmän SMT-teollisuusraportin vuodelta 2023 mukaan tämä johtaa noin 42 prosentin vähäisempään asennusvirhemäärään verrattuna vanhempiin yksinkamerasysteemeihin. Yhdellä suurella laitevalmistajalla oli myös huomattavia parannuksia. Sen jälkeen kun siirryttiin hybridimalliin, joka yhdistää laser- ja kuvienkäsittelytasaukseteknologioita, tarkkuusaste nousi vaikuttavaan 98,6 prosenttiin käsiteltäessä näitä haastavia 0,25 mm:n liitännäisliitännöksiä, joiden oikea asennus on erittäin haastavaa.

Tekoälyn ja ennakoivan analytiikan integrointi SMT:n komponentinottajärjestelmät

Itseoppivat algoritmit analysoivat 120+ tuotantomuuttujaa – mukaan lukien suuttimien kulumisnopeudet ja liimapitoisuuden kuivumisajat – optimoidakseen koneparametrit. Tekoälypohjaisia järjestelmiä käyttävät toimipolut saavuttavat 37 % nopeammat työvaihdokset ja 29 % vähemmän suuttimen tukoksia (2024 Smart Manufacturing Data). Ennakoivan huollon moduulit ennustavat moottoriviat 400 tuntia etukäteen, vähentäen odottamattomia pysäyksiä 68 %:lla autoteollisuuden elektroniikkasovelluksissa.

Laajennettavuus ja joustavuus erilaisten komponenttityyppien ja PCB-levyn asettelujen käsittelyssä

Modulaariset syöttökehyt voivat käsitellä sekä 0402-kondensaattoreita, joiden mitat ovat vain 1 x 0,5 millimetriä, että suurempia 45 x 45 millimetrin QFN-komponentteja kaikki kerralla ilman, että kukaan tarvitsee puuttua manuaalisesti. Joissain kaksirataisilla tuotantolinjoilla suoritettavissa testeissä todettiin, että nämä järjestelmät saavuttivat noin 87 prosentin käyttöasteen, vaikka siirryttiin edestakaisin monimutkaisten 12 kerroksisten paljakorttien ja hankalien taivutettavien LED-matriisiasetelmien välillä, kuten viimevuotisesta High Mix Manufacturing Review -julkaisusta ilmeni. Tässä on vielä yksi plussakohta: syöttöjen vaihtamiseen ei tarvita lainkaan työkaluja. Näin ollen koko tuotantolinjan uudelleen asettaminen kestää alle 22 minuuttia, mikä on noin kaksi kolmannesta parempi kuin vanhemmilla laitteilla teollisuusvertailujen mukaan.

Tuotannon läpäisyn maksimointi automatisoidulla SMT-asennuksella

Läpäisyn ja tuotantotehokkuuden parannusten mittaaminen käytännön SMT-linjoilla

Uudet pintaliitoskomponenttien automaattisijoituslaitteet voivat käsitellä yli 25 tuhatta komponenttia tunnissa todellisessa tuotantokäytössä, kun taas huipputason mallit pitävät virheiden määrän alle viidenä viallisena kappaleena miljoonaa sijoitusta kohti. Tutkimustulosten mukaan, jotka julkistettiin alkuvuonna 2024 ja jotka perustuivat 78 elektroniikan valmistuspaikan tietoihin Pohjois-Amerikassa ja Euroopassa, yritykset, jotka päivittivät edistynympiin sijoitusjärjestelmiin, saavuttivat merkittävän hyotysuhteen parannuksen – noin 32 prosenttia paremman kuin aiemmilla vertailukausilla. Tämäntyyppinen tehokkuus tuo myös käytännön etuja, sillä tuotekehityksen kestot lyhenevät ja valmistajat voivat tuoda monimutkaisia piirilevykoneita markkinoille huomattavasti aiempaa nopeammin.

Tapaus: 40 %:n tuotoslisä laadun parantamiseen investoinnin jälkeen

Yksi keskikokoinen autonosien valmistaja huomasi tuotannon nousevan noin 40 prosenttia sen jälkeen, kun he asensivat modulaarisen pintaliitosmenetelmäjärjestelmän, joka käsittelee kahta rataa samaan aikaan. Tämän uuden järjestelmän ansiosta he voivat asettaa pienet 0201-komponentit, joiden mitat ovat vain 0,2 x 0,1 millimetriä, sekä suurempia 15 x 15 mm QFN-paketteja kaikki samanaikaisesti, ja silti ylläpitää ensitarkastushyötysuhteen pysymään noin 99 prosentin tuntumassa. Erityisen kiinnostavaa on, että tämä yhdistelmämenetelmä poistaa kaiken manuaalisen työn, joka aiemmin vaadittiin eri levytekniikoiden kanssa työskentelemiseen. Vaihtoajat, jotka aiemmin kestivät lähes tunnin, ovat nyt alle kymmenen minuutin kuluessa jokaista erää kohti, mikä tekee valtavan eron päivittäisessä toiminnassa.

Kierrosaikojen vähentäminen optimoimalla syöttöjärjestelmät ja asennusalgoritmit

Nykyään pintaliitoskoteloissa (SMT) käytettävät tuotantolinjat ovat älykkäämpiä kiitos tekoälyjärjestelmien, jotka optimoivat syöttöjärjestelmät. Nämä älykkäät järjestelmät analysoivat reaaliaikaisesti piirilevyjen asettelua, koordinoivat materiaalien saapumisaikaa työasemalle ja säätävät jatkuvasti koneen liikettä komponenttien välillä. Tulokset puhuvat puolestaan: koneet liikkuvat nyt lyhyempiä matkoja komponenttien välillä, vähentäen turhaa liikettä noin 20 %. Irrotus- ja asennusoperaatiot tapahtuvat myös erittäin nopeasti, usein alle 0,08 sekunnissa kohden komponenttia. Vaikka kone toimii maksiminopeudella, nämä edistynyt järjestelmät pystyvät silti asettamaan komponentit noin 25 mikrometrin tarkkuudella kohdalleen. Tämä tarkkuustaso on mahdollista erityisillä porttirakenteilla, jotka imevät värähtelyä käytön aikana, mikä varmistaa tasaisen laadun kaikissa valmistetuissa piirilevyissä.

Arvioitaessa pitkän ajan arvoa ammattimaisen SMT-varustuksen hankinnassa

Omistuksen kokonaiskustannukset vs. lyhyen aikavälin säästöt oikean smt-lisäyskoneen valinnassa

Vaikka ammattimaiset SMT-lisäyskoneet maksavat enemmän alun perin, ne tarjoavat oikeasti parempaa arvoa ajan mittaan. Omistuksen kokonaiskustannusten tarkastelu kertoo eri tarinan kuin mitä halvemmat vaihtoehdot lupaavat. Budjettikoneet vaativat jatkuvaa uudelleenkalibrointia, tuottavat enemmän virheellisiä tuloksia ja kuluttavat sähköä nopeammin kuin kalliimmat vaihtoehdot. Nämä piilotetut kustannukset kasautuvat merkittävästi pitkässä juoksussa. Teollisuusluokan järjestelmät lisäävät komponentteja tarkasti jopa sadattuhannessa syklissä, eikä niissä ole läheskään minkäänlaista huoltotaukojen määrää. Monet valmistajat huomaavat, että nämä koneet vähentävät kustannuksia kohti valmistettua kylttiä noin 30 % kolmen vuoden käyttöjakson aikana. Koko maan tehtaiden käytännön esimerkit viittaavat siihen, että takaisin maksuajat ovat parin vuoden sisällä pelkästään tuotantovauhdin parantuessa.

Arvonaleneminen, huolto ja kehityspolut edistyneille SMT-asennusjärjestelmille

Teollisuusjärjestelmien modulaarinen rakenne auttaa niiden säilyttämään paremman jäännösarvon, koska komponentteja voidaan kehittää yksittäin ajan myötä. Huoltotekijät käyttävät nykyisin ennakoivia protokollia, jotka sisältävät upotetut anturit, jotka havaitsevat komponenttien kulumisen merkit pitkään ennen kuin vioista tulee todellisia. Useimmat valmistajat noudattavat teknologiatienkarttoja, jotka pitävät laitteet yhteensopivina uusien pakkausstandardien kanssa säännöllisten ohjelmistopäivitysten kautta, mikä tarkoittaa usein sitä, että näitä koneita säilyy relevantteina yli kahdeksan vuoden ajan monissa tapauksissa. Kun yritykset optimoivat huoltosuunnitelmansa oikein, he saavuttavat tyypillisesti noin 50 %:n vähennyksen odottamattomissa pysäyksissä, ja tämä lähestymistapa varmasti auttaa säilyttämään omaisuuserien kokonaisarvoa niiden käyttöiän aikana.

Teollisuuden kysyntä pitää jälleenmyyntiarvoa ja tuottoa korkealla suorituskykyisille SMT-koneille

SMT-varustemarkkinat, joiden arvo on tällä hetkellä noin 13,6 miljardia dollaria, jatkavat tarjoamalla kelpoisia mahdollisuuksia käytetyn varustelaitteiston sektorilla tarkkuuslaitteille. Laitteet, jotka kykenevät ylläpitämään mittauksia mikron tarkkuudella, säilyttävät usein arvonsa hyvin jälleenmyynnissä ja ne tuovat takaisin 50–75 prosenttia alkuperäisestä hinnasta viiden vuoden jälkeen tehdasolosuhteissa. Joidenkin yritysten kautta on jopa saavutettu 100 %:n tuotto takaisin jo kolmessa vuodessa, kun otetaan huomioon käyttökustannusten aleneminen. Käytännössä tämä tarkoittaa, että omaisuuserät, joita aiemmin pidettiin poistuvina, muuttuvat yhä enemmän investoinneiksi, jotka itse asiassa kasvattavat arvoaan ajan myötä monissa valmistavissa olosuhteissa.

UKK

Mihin pintaliitosmenetelmää (SMT) käytetään elektroniikan valmistuksessa?

Pintaliitosmenetelmää (SMT) käytetään elektroniikkakomponenttien asennukseen painokatkirakenteisiin (PCB) tarkasti ja tehokkaasti, ja se on korvannut manuaalisen asennuksen sen paremman tarkkuuden ja nopeuden vuoksi.

Kuinka SMT:n komponentinottokone toimii?

SMT-komponentinottokone automatisoi pienten komponenttien asettamisen PCB:lle ottamalla ne syöttölaitteista ja asettamalla ne taululle tarkasti edistyksellisten kuvantamisjärjestelmien ja kohdistusteknologioiden avulla.

Miksi tarkkuus on tärkeää SMT-komponentinottokoneissa?

Tarkkuus on tärkeää, koska se varmistaa komponenttien tarkan asettamisen, vähentää virheitä ja parantaa valmistettavien elektroniikkatuotteiden luotettavuutta.

Mikä tekee korkean suorituskyvyn SMT-koneista hyödyllisiä sijoituskohteita?

Korkean suorituskyvyn SMT-koneet tarjoavat paremman tarkkuuden, nopeammat tuotantoajat, alhaisemmat käyttökustannukset ja säilyttävät arvonsa paremmin ajan mittaan verrattuna edullisiin koneisiin.

Sisällys

- Ymmärtäminen SMT-nouda-ja-laita-koneet modernissa elektroniikan valmistuksessa

-

Korkean suorituskyvyn SMT-pick-and-place -järjestelmien määrittävät ominaisuudet

- Tarkkuus elektroniikan valmistuksessa: Mikron tarkkuuden saavuttaminen

- Edistynyt kuvantamisjärjestelmä ja reaaliaikainen kohdistus varmistaen luotettavan komponenttien asennuksen

- Tekoälyn ja ennakoivan analytiikan integrointi SMT:n komponentinottajärjestelmät

- Laajennettavuus ja joustavuus erilaisten komponenttityyppien ja PCB-levyn asettelujen käsittelyssä

- Tuotannon läpäisyn maksimointi automatisoidulla SMT-asennuksella

- Arvioitaessa pitkän ajan arvoa ammattimaisen SMT-varustuksen hankinnassa

- UKK