Förstå rollen för SMT Pick and Place Maskiner inom Modern Elektronikproduktion

Förstå automatiserad komponentplacering i SMT och dess påverkan på PCB-assembly

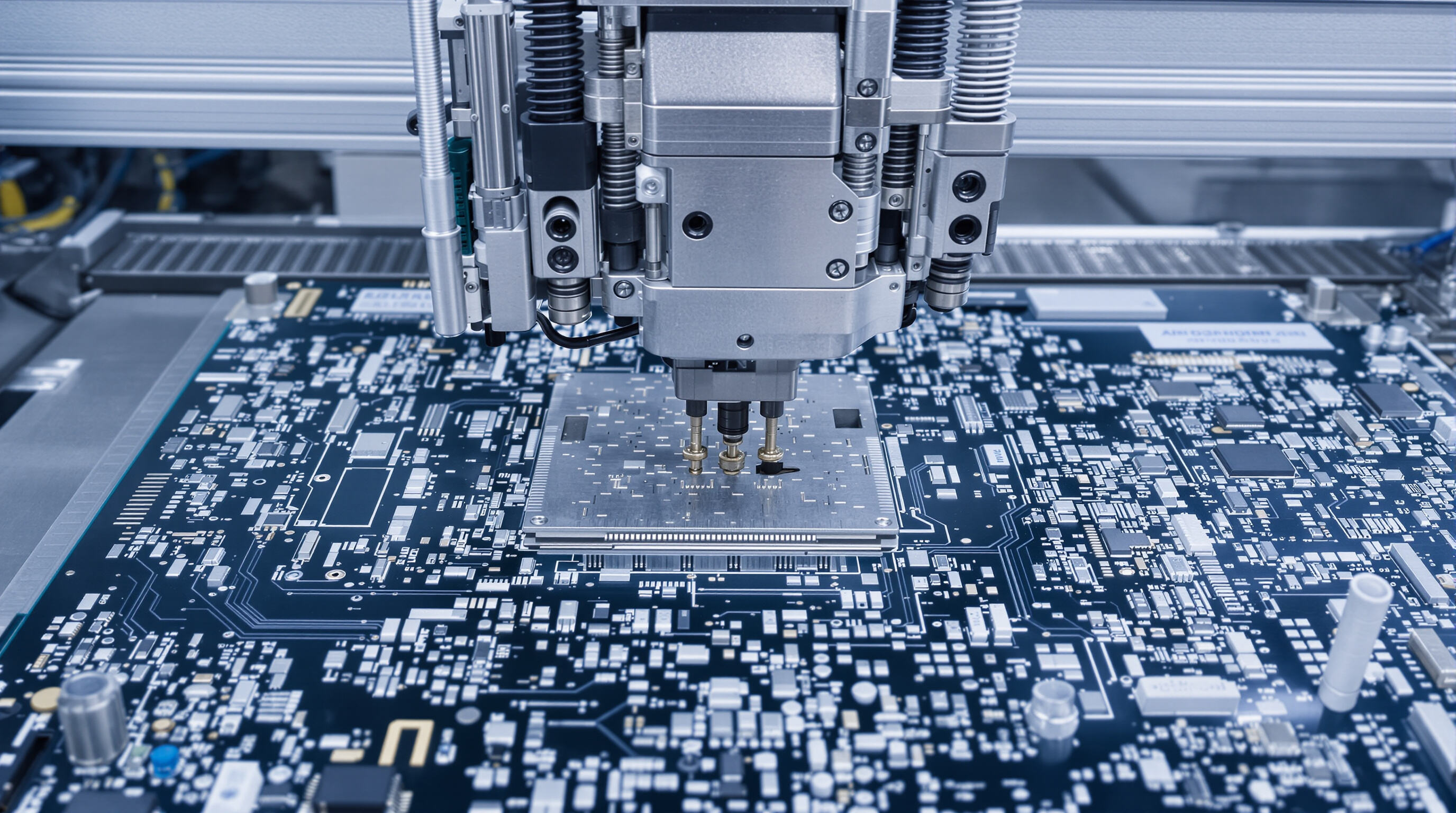

Införandet av automatisk komponentplacering via ytkomponentmonteringsteknik (SMT) förändrade hur kretskort tillverkas, vilket gjorde det möjligt att montera elektroniska komponenter med otrolig precision ner till mikronivå. Manuell montering kan helt enkelt inte längre konkurrera, eftersom SMT-maskiner hanterar miniatyra komponenter som resistorer och integrerade kretsar, vissa så små att de knappt är större än sandkorn, och placerar dem på kretskort med en hastighet som skulle få vem som helst att bli svindlig. Resultatet? Betydligt färre fel från mänskliga händer, cirka 80 procent färre lödproblem enligt branschrapporter, samt möjligheten att skapa komplexa kretslayout som tidigare var helt orimliga med tanke på det begränsade utrymmet i elektroniska apparater.

Hur höghastighets-SMT-maskiner för komponentplacering förbättrar produktionseffektiviteten

Modern höghastighets-SMT-system placerar 25 000–50 000 komponenter per timme, vilket accelererar monteringslinjer långt bortom manuella möjligheter. Med samtidig upptagning av flera komponenter och intelligent samordning av matningsenheter minskar dessa maskiner produktionscykeltider med 30–50 % samtidigt som de upprätthåller en placeringsnoggrannhet på ±0,025 mm. En sådan effektivitet innebär direkt snabbare tid till marknad för produkter från smartphones till medicinska apparater.

Utvecklingen av SMT-teknik inom industriella applikationer

Surface Mount Technology (SMT) började ganska enkelt på 1980-talet med bara grundläggande automatisering, men det har kommit långt till de smarta AI-system vi har idag. Moderna SMT-pick-and-place-maskiner är idag utrustade med avancerade maskinseendefunktioner samt självgående kalibreringsfunktioner som faktiskt justerar i realtid när de upptäcker små skillnader i komponenter under arbetet. Förbättringarna som gjorts över tid är verkligen viktiga för att tillverka tillförlitliga elektronikdelar som används i bilar, plan och alla slags anslutna enheter. Dessa branscher har väldigt lite utrymme för fel, ibland krävs det mindre än en defekt del per tusen producerade delar, även när förhållandena är hårda på fabriksgolven.

Nyckelfunktioner som definierar högpresterande SMT Pick and Place-system

Precision inom elektroniktillverkning: Uppnå mikronnoggrannhet

Modern teknik för ytkomponentmontering kan placera komponenter inom cirka 25 mikron från sin målposition, vilket gör stor skillnad när man hanterar så små paket som 01005 som bara mäter 0,4 gånger 0,2 millimeter eller integrerade kretsar med endast 0,3 mm mellan stift. Dessa system är beroende av servomotorer med hög upplösning kombinerade med återkopplingssystem för att hålla allt korrekt justerat, även vid hastigheter som överstiger femtiotusen placeringar per timme. Enligt industridata från de senaste elektronikmonteringsproven som publicerades 2024, uppnår fabriker som använder dessa avancerade system vanligtvis felfria produktionsresultat på över 99,2 procent i första försöket. För företag som tillverkar moderkort i måttliga volymer men med hög komponenttäthet innebär denna precision faktiska besparingar. Vissa tillverkare uppger att de har kunnat minska sina månatliga reparationsskostnader med nästan arton tusen dollar genom att helt enkelt uppdatera sin placeringsutrustning.

Avancerade visionssystem och verklig tidjustering för tillförlitlig komponentplacering

Moderna multispektrala maskinvisionssystem kan upptäcka och åtgärda placeringsfel på under 15 millisekunder. De använder avancerade 3D-tomografitekniker för att få mycket detaljerade inspektioner med en upplösning på cirka 15 mikron. Vad som är imponerande är hur dessa system hanterar verkliga problem automatiskt. Till exempel justerar de för PCB-plattor som kroknar upp till plus eller minus 0,2 millimeter, något som plågar många tillverkare. De korrigerar också mataroffset under produktion. Enligt den senaste data från SMT Industry Report 2023 resulterar detta i cirka 42 procent färre placeringsfel jämfört med äldre enkelkamerasystem. Ett stort utrustningstillverkare såg också anmärkningsvärda förbättringar. Efter att ha bytt till en hybridmetod som kombinerar laser- och visionssystem för justering ökade deras noggrannhetsgrad till en imponerande 98,6 procent när de arbetade med de mycket små anslutningarna med 0,25 mm pitch som är så utmanande att placera korrekt.

Integrering av AI och prediktiv analys i SMT-pick- och placeringssystem

Självlärande algoritmer analyserar 120+ produktionsvariabler – inklusive munstyckens slitage och härdningstider för lim – för att optimera maskinparametrar. Anläggningar som använder AI-drivna system uppnår 37 % snabbare byte av produktion och 29 % färre munstycksstockningar (Smart Manufacturing Data 2024). Moduler för prediktivt underhåll förutspår motorfel 400 timmar i förväg, vilket minskar oplanerat stopptid med 68 % i applikationer för bilautomatik.

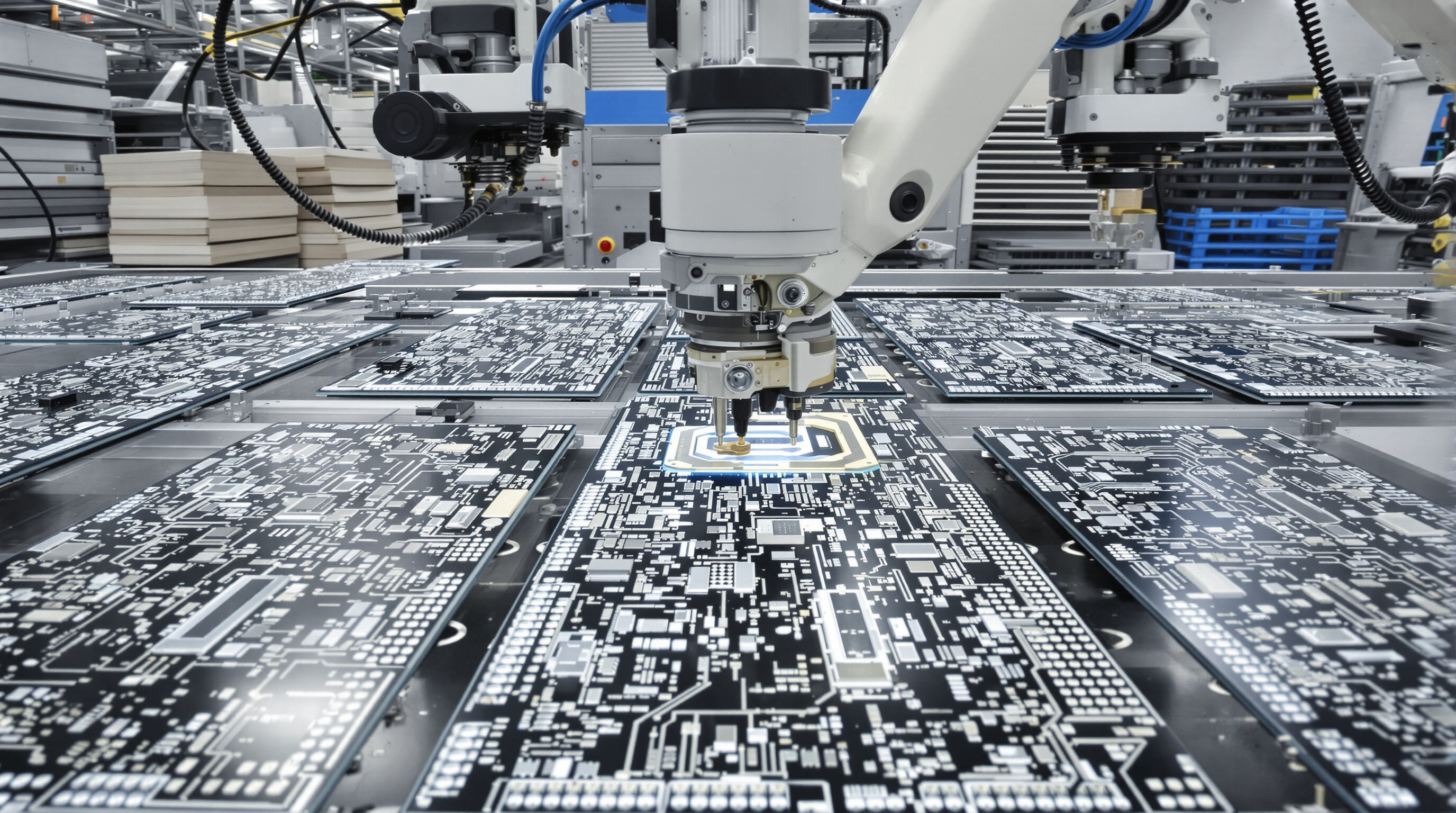

Skalbarhet och flexibilitet i hantering av olika komponenttyper och PCB-layouter

De modulära matarskenorna kan hantera både 0402-kondensatorer som endast mäter 1 gånger 0,5 millimeter och större QFN-komponenter på 45 gånger 45 millimeter samtidigt, och detta utan att någon behöver ingripa manuellt. Vissa tester som kördes på produktionslinjer med dubbla banor visade att dessa system uppnådde cirka 87 procent utnyttjande även när de växlade mellan komplexa 12-lagers serverkort och de svåra flexibla LED-arraykonfigurationerna, enligt det som publicerades i förra årets High Mix Manufacturing Review. Och här kommer ytterligare en fördel: byte av matare kräver inte några verktyg alls. Det innebär att det totala tiden för att konfigurera om hela produktionslinjen tar under 22 minuter, vilket är cirka två tredjedelar bättre än äldre utrustning enligt industriens referensvärden.

Maximera produktionens kapacitet med automatisk SMT-placering

Mätning av kapacitet och effektivisering i verkliga SMT-linjer

De senaste pick-and-place-maskinerna med ytbefästningsteknik kan hantera över 25 tusen komponenter per timme under faktiska produktionstillfällen, medan toppmodellerna lyckas hålla felen under fem defekter per miljon placeringar. Enligt en forskning som publicerades i början av 2024 och som undersökte sjuttioåtta olika elektronikproduktioner i Nordamerika och Europa, såg företag som uppgraderade till dessa avancerade placeringssystem en betydande ökning av deras produktivitetsutnyttjanderater, cirka trettio två procent förbättring jämfört med tidigare år. Denna typ av effektivitet översätter sig också till verkliga fördelar, eftersom produktutvecklingscyklarna blir kortare och tillverkare kan ta dessa komplexa kretskortsdesign till marknaden mycket snabbare än tidigare.

Fallstudie: 40 % ökning av produktion efter uppgradering till höghastighetskomponentplacering

En medelstor tillverkare av bilkomponenter såg sin produktion öka cirka 40 procent efter att ha installerat ett modulärt SMT-system (Surface Mount Technology) som hanterar två banor samtidigt. Med den nya konfigurationen kan de placera de minsta komponenter i storlek 0201 som bara mäter 0,2 gånger 0,1 millimeter tillsammans med större QFN-paket på 15 gånger 15 mm i ett enda steg, och ändå upprätthålla en förstpassränt på cirka 99 procent. Det som verkligen sticker ut är hur denna kombinationsmetod eliminerar all manuell arbete som tidigare krävdes vid hantering av olika kretskorts-teknologier. Byte som tidigare tog nästan en timme är nu klara på under tio minuter per batch, vilket gör en stor skillnad i vardagsdriften.

Minska cykeltider genom optimerade matarinriktningar och placeringsalgoritmer

Dagens teknik för ytkomponentmontering (SMT) blir allt smartare tack vare artificiella intelligenssystem som optimerar matformning. Dessa smarta system analyserar kretskortens layout i realtid, samordnar när material kommer till arbetsstationen och justerar ständigt maskinens väg mellan komponenterna. Resultaten talar för sig själva: maskinerna färdas nu kortare sträckor mellan delarna, vilket minskar onödig rörelse med cirka 20 %. Plock- och placeringoperationer sker också otroligt snabbt, ofta under 0,08 sekunder för varje enskild komponent. Även i högsta fart kan dessa avancerade system placera komponenter inom cirka 25 mikrometer från deras målplats. Denna nivå av precision möjliggörs genom särskilda portalkonstruktioner som absorberar vibrationer under drift, vilket säkerställer konsekvent kvalitet på alla tillverkade kretskort.

Att bedöma det långsiktiga värdet av att investera i proffsiga SMT-maskiner

Totala ägandekostnaden jämfört med kortsiktiga besparingar vid val av rätt SMT-pick-and-place-maskin

Även om professionella SMT-pick-and-place-maskiner kostar mer från början erbjuder de faktiskt bättre värde över tid. Om man tittar på den totala ägandekostnaden berättar den en annan historia än vad billigare alternativ lovar. Billiga maskiner kräver ständig omkalibrering, producerar fler defekter och förbrukar el snabbare än de dyrare motsvarigheterna. Dessa dolda kostnader märks verkligen på lång sikt. Industriella system fortsätter att placera komponenter exakt även efter hundratusentals cykler, med mycket liten driftstopp. Många tillverkare upptäcker att dessa maskiner minskar kostnaderna per monterad kretsplatta med cirka 30 % inom ungefär tre års drift. Verkliga exempel från fabriker i hela landet visar konsekvent på återbetalningsperioder någonstans mellan 18 och 24 månader bara från förbättrad produktionshastighet.

Avskrivning, underhåll och uppgraderingsvägar för avancerade SMT-placeringsystem

Industrial systems modulära design hjälper dem att behålla ett bättre restvärde eftersom komponenter kan uppgraderas individuellt över tid. Underhållslag arbetar nu med prediktiva protokoll med inbyggda sensorer som upptäcker tecken på komponentslitage långt innan faktiska fel uppstår. De flesta tillverkare följer teknologiplattformar som säkerställer att deras utrustning förblir kompatibel med nya förpackningsstandarder genom regelbundna programvaruuppdateringar, vilket ofta innebär att dessa maskiner förblir aktuella i mer än åtta år i många fall. När företag optimerar sina underhållsplaner på rätt sätt uppnår de vanligtvis en minskning av oförutspådd driftstopp med cirka 50 %, och detta tillvägagångssätt hjälper verkligen till att bevara tillgångarnas totala värde under hela deras livscykel.

Industrins efterfrågan driver återförsäljningsvärdet och avkastningen på investeringen för högpresterande SMT-maskiner

SMT-utrustningsmarknaden, som idag är värd cirka 13,6 miljarder dollar, fortsätter att skapa goda möjligheter inom begagnad utrustningssektor för högprecisionsmaskiner. Utrustning som är kapabel till att upprätthålla mätningar ner till mikronivå tenderar att behålla sitt värde väl på återförsäljningsmarknaden och återvinna ofta mellan hälften och tre fjärdelar av ursprungspriset efter fem år på fabriksgolvet. Vissa företag har till och med uppnått avkastning på investeringen på 100 % inom endast tre år när de tar hänsyn till minskade driftskostnader. Detta innebär praktiskt sett att det som tidigare betraktades som avskrivningsbara tillgångar allt mer blir investeringar som faktiskt ökar i värde över tid i många tillverkningsmiljöer.

Frågor som ofta ställs

Vad används Surface Mount Technology (SMT) till inom elektronikproduktion?

Surface Mount Technology (SMT) används för att montera elektronikkomponenter på tryckkretskort (PCB) med precision och effektivitet, och ersätter manuell montering på grund av dess överlägsna noggrannhet och hastighet.

Hur fungerar en SMT-pick-och-place-maskin?

En SMT-pick-och-place-maskin automatiserar placeringen av små komponenter på en PCB genom att plocka dem från matare och placera dem på kortet med hög precision, med hjälp av avancerade visjonssystem och justeringsteknologier.

Varför är precision viktigt i SMT-pick-och-place-system?

Precision är viktigt eftersom det säkerställer exakt placering av komponenter, minskar defekter och förbättrar tillförlitligheten hos de elektroniska produkter som tillverkas.

Vilka är fördelarna med att investera i högpresterande SMT-maskiner?

Högpresterande SMT-maskiner erbjuder bättre precision, snabbare produktionstider, lägre driftskostnader och behåller sitt värde bättre över tid jämfört med billigare maskiner.

Innehållsförteckning

- Förstå rollen för SMT Pick and Place Maskiner inom Modern Elektronikproduktion

-

Nyckelfunktioner som definierar högpresterande SMT Pick and Place-system

- Precision inom elektroniktillverkning: Uppnå mikronnoggrannhet

- Avancerade visionssystem och verklig tidjustering för tillförlitlig komponentplacering

- Integrering av AI och prediktiv analys i SMT-pick- och placeringssystem

- Skalbarhet och flexibilitet i hantering av olika komponenttyper och PCB-layouter

- Maximera produktionens kapacitet med automatisk SMT-placering

-

Att bedöma det långsiktiga värdet av att investera i proffsiga SMT-maskiner

- Totala ägandekostnaden jämfört med kortsiktiga besparingar vid val av rätt SMT-pick-and-place-maskin

- Avskrivning, underhåll och uppgraderingsvägar för avancerade SMT-placeringsystem

- Industrins efterfrågan driver återförsäljningsvärdet och avkastningen på investeringen för högpresterande SMT-maskiner

- Frågor som ofta ställs