Förståelse Smt pick and place maskin Grundläggande principer

Vad är en Smt pick and place maskin ?

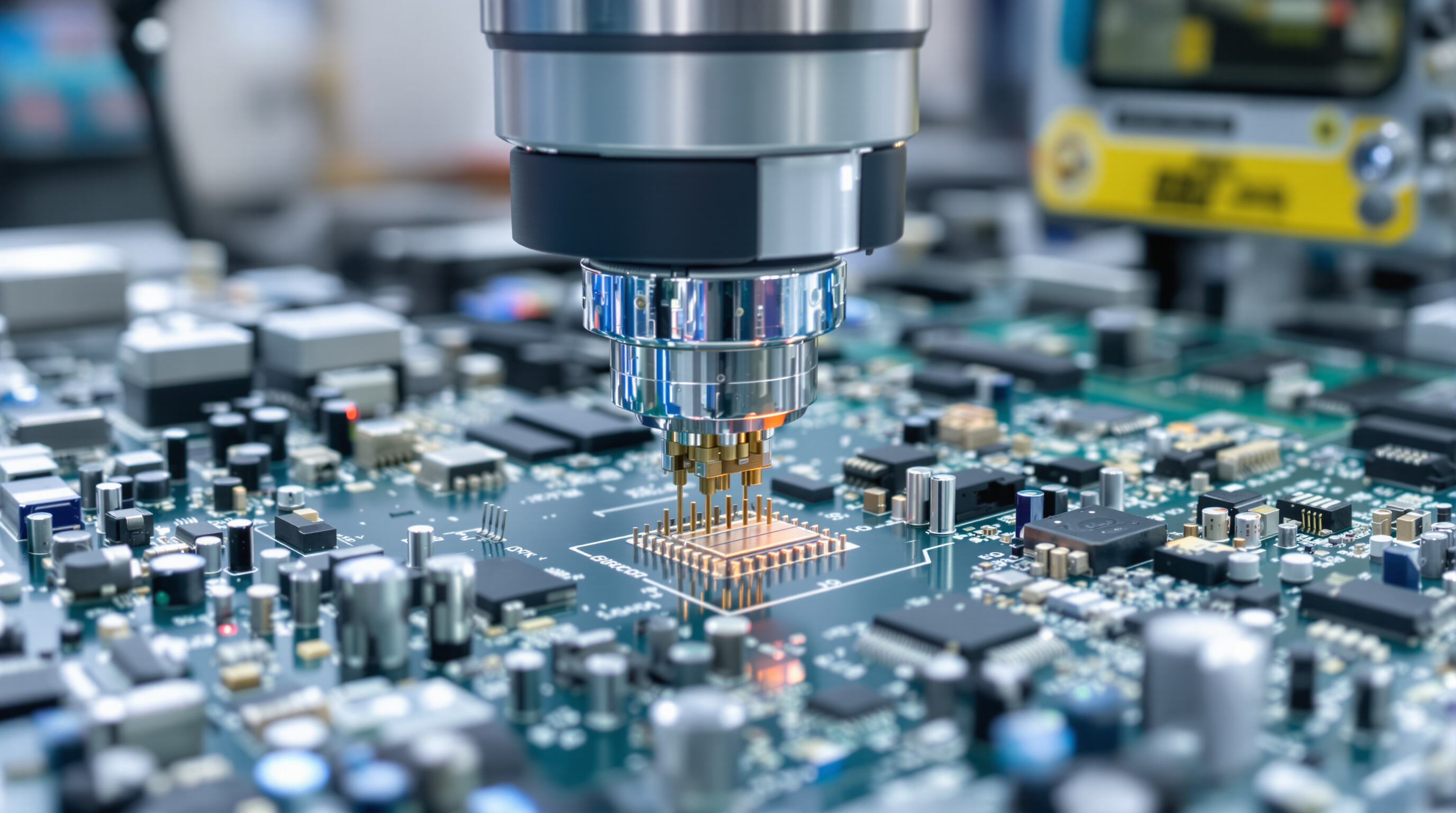

Maskinen för SMT (Surface Mount Technology), pick and place, är i grund och botten det som gör det möjligt att sätta miniatyreläggande elektronikkomponenter på de tryckkretskort vi ser överallt idag. Dessa maskiner fungerar med robotarmar och smarta matarsystem för att placera väldigt små delar såsom resistorer och integrerade kretsar på brädor täckta med lödpasta. Vissa av de snabbare modellerna kan utföra över 50 tusen placeringar varje timme, vilket är helt fantastiskt när man tänker på hur små dessa komponenter faktiskt är. När tillverkare byter från manuell montering till dessa automatiserade system, får de bort i princip alla positioneringsfel som uppstår när människor försöker placera sådana små delar manuellt. Dessutom går produktionen mycket snabbare, vilket innebär att fabriker kan producera betydligt fler produkter utan att kvaliteten påverkas.

Ytmonterad teknik (Surface Mount Technology) och dess roll i modern PCB-montering

Ytmonterad teknik förändrade hur vi tillverkar elektronik eftersom den gör att komponenter kan placeras direkt ovanpå kretskort istället för att behöva trådar som skjuts igenom hål. Skillnaden är faktiskt stor – komponenter kan vara cirka 80 % mindre och kretsar kan göras 70 % tätare än med gamla borrade hålsmetoder enligt en rapport från Electronics Journal i fjol. Varför dominerar SMT fabrikerna idag? Tänk på alla de små prylar vi bär med oss nu för tiden. Smarttelefoner skulle fortfarande få plats i fickorna om det inte vore för denna teknik, samma sak gäller för saker som pacemakers eller insulinpumpar som behöver kompakta men kraftfulla elektroniksystem inuti sig.

Kernfunktionalitet och betydelse i PCB-assembly

Dessa maskiner utför tre grundläggande funktioner:

- Komponenthämtning : Vakuummunstycken plockar ut komponenter från rullar eller brickor

- Noggrann justering : Visionsystem verifierar riktning med en noggrannhet på 10 mikron

- Placering & Verifiering : Komponenterna placeras på programmerade koordinater, med tryckgivare som bekräftar kontakten

| Påverkansparameter | Manuell montering | Smt pick and place maskin |

|---|---|---|

| Placeringar Per Minut | 6 | 1,500 |

| Felgrad * | 1.8% | 0.01% |

| *Branschspecifika referensdata (IPC Validation Study 2024) |

Denna integration minskar komponentspill med 38 % och sänker monteringskostnader med 45 %, vilket gör SMT-maskiner avgörande för att uppnå Six Sigma-kvalitetsstandarder i massproduktion samtidigt som man behåller marknadsförankring.

Typ av SMT Pick and Place Maskiner och Deras Tillämpningar

Manuella och skrivbordssystem för prototypframställning och lågvolymproduktion

För mindre serier inom elektronikbranschen erbjuder manuella SMT-pick- och placeringsmaskiner ett bra värde utan att kostna en förmögenhet. Dessa mindre enheter är utrustade med manuella vakuumspetsar och visuella guider som hjälper tekniker att rada upp komponenter korrekt på kretskort. De är särskilt populära i forskningssammanhang och vid testning av nya produktidéer. De flesta bordsversioner kan hantera kort på cirka 300 gånger 200 millimeter i storlek, placerar komponenter i takter mellan femhundra till tre tusen per timme beroende på inställningar. Vad som gör dem så attraktiva är hur enkla de är att använda. Inga komplicerade programmering krävs, bara att ta och placera efter behov under prototypningsfaserna. Många universitetslaboratorier och startup-verkstäder har tillämpat detta tillvägagångssätt eftersom det minskar kostnader för utsatt montering. Besparingarna kan uppnå cirka sextio procent samtidigt som komponentplaceringen håller en precision inom tjugofem mikron från perfektion.

Helt automatiskt SMT Pick and Place Maskiner för stora serier

Hjärtat i moderna höghastighetsproduktionslinjer ligger i fullt automatiska SMT-pick-och-place-maskiner. Dessa avancerade system kommer med flera munstycken och bandrulltillmatare som gör att de kan nå hastigheter över 30 tusen komponenter per timme samtidigt som placeringsnoggrannheten hålls kring plus/minus fem mikron. Det som verkligen får dem att sticka ut är deras inbyggda vänsterögonsteknologi som skannar referensmarkeringarna och kontrollerar komponentpositionerna under färd, och gör små justeringar av banan nästan omedelbart. Fabriker inom både bilindustrin och konsumentelektroniksektorn har antagit dessa maskiner för rond-the-clock-drift. De minskar arbetskraftskostnaderna med cirka 85 procent och håller defekterna på en otroligt låg nivå, vanligtvis under 0,01 procent enligt branschrappporter.

Jämförande analys: Dataflöde, noggrannhet och ägandekostnad

Att välja rätt SMT-maskin kräver att man balanserar prestanda mot investering. De viktigaste skillnaderna är:

| Funktion | Manuella/skrivbordsystem | Fullautomatiska maskiner |

|---|---|---|

| Genomströmning | 500–3 000 CPH | 30 000–100 000+ CPH |

| Placeringssnittighet | ±25 mikroner | ±5–10 mikroner |

| Inledande investering | $5k–$20k | 50 000–500 000+ USD |

| Driftskostnad/timme | 8 USD (arbetsintensiv) | 1,5 USD (automationsdriven) |

En global undersökning 2025 av PCB-assemblyinfrastruktur visade att högvolymfabriker återbetalar sina investeringar i automatisering inom 18–24 månader, driven av 93 % högre daglig produktion. I motsats härtill drar lågvarierande operationer nytta av flexibilitet och det minimala underhåll som krävs för manuella system.

Nyckeltekniska egenskaper hos avancerade SMT-pick-and-place-system

Mikronivåprecision i komponentplacering

Modern SMT-pick-and-place-maskiner uppnår placeringsprecision inom ±25 µm (2025 Surface Mount Technology Report), vilket möjliggör tillförlitlig montering av 0201-chips, micro-BGAs och ultra-fina komponenter. Denna precision minskar reparationer med 62 % jämfört med tidigare system och stödjer kraven från nästa generations IoT- och bärbara enheter.

Hög hastighet för maximal produktionseffektivitet

Toppmoderna system behandlar upp till 77 000 komponenter per timme (CPH) utan att offra precision, tack vare synkroniserade flerhuvudarkitekturer. En branshanalys från 2025 visade att dessa maskiner minskade cykeltider med 28 % i produktion av bilarnas styrenheter, vilket direkt förbättrade produktionsskalbarheten.

Integrerade visionssystem för realtidsjustering

Avancerade visonssystem säkerställer:

- Subpixlar optisk igenkänning för automatisk orienteringskorrektion

- 3D-lodpastainspektion för att förhindra tombstoning

- Anpassningsbar belysning som minskar riktighetsfel med 91 % (2025 Flexible Electronics Assembly Study)

Dessa funktioner säkerställer konsekvent precision över olika komponenttyper och kretskortslayouter.

Modulär design och skalbarhet för framtida produktionssäkring

Ledande SMT-maskiner har modulär design som stödjer:

- Bytbara matare på under fem minuter för snabb byte av produkter

- Utbyggbara dysor som hanterar komponenter från 01005 till 150 mm²

- Firmware-uppdateringar med molnanslutning för efterlevnad av utvecklade IPC-standarder

Denna flexibilitet gör att tillverkare kan skala upp kapaciteten och anpassa sig till nya tekniker utan att behöva byta ut hela system.

AI och smart automation: Framtiden för SMT-pick-and-place-teknik

Maskininlärningsalgoritmer kan nu förutsäga underhållsbehov med 89 % noggrannhet, vilket minskar oförutspådda driftstopp med 47 %. Generativ AI optimerar placeringssekvenser, med prognoser som visar en 33 % ökning av linjens effektivitet till 2026 (2025 Global SMT Automation Trends Report). Dessa framsteg markerar en utveckling mot självoptimerande, intelligenta produktionslinjer.

Driftmässiga fördelar med att automatisera PCB-montering med SMT Pick and Place Maskiner

Ökad hastighet och effektivitet i produktion med stora volymer

De senaste SMT-pick- och placeringmaskinerna överträffar traditionella manuella monteringsmetoder och minskar cykeltider med upp till hälften enligt SMT Industry Report från förra året. Denna hastighetsökning hjälper tillverkare att klara den efterfrågan som finns på smartphones, smarta klockor och andra uppkopplade prylar som folk önskar sig dessa dagar. När företag automatiserar hela processen från komponentförsörjning till exakt placering på kretskort eliminerar de i princip den tid som går förlorad mellan operationerna. Maskinerna fortsätter bara att arbeta ostoppade utan pauser. En nyligen genomförd branschstudie 2024 visade också imponerande siffror. Fabriker som bytte till automatiserade SMT-system såg att deras timproduktion ökade med cirka 12,4 %, samtidigt som de lyckades spara nästan 18 % på energikostnader. Denna typ av förbättringar gör en stor skillnad inom industrier där volym spelar stor roll, särskilt när det gäller tillverkning av delar till bilar och andra komplexa elektroniksystem.

| Manuell montering vs. Automatisk montering | Manual | Automatisk SMT |

|---|---|---|

| Komponenter placerade/timme | 800 | 85,000+ |

| Defekter per Miljon (DPM) | 900 | <15 |

| Arbetskostnadsbidrag | 62% | 9% |

Minska mänskliga fel och förbättra processkonsistens

Automatiska SMT-maskiner eliminerar all gissningsarbete från manuell montering tack vare sina slutna reglersystem och de högupplösta bildinspektionerna som kan upptäcka problem ner till 15 mikron. När komponenter blir feljusterade under produktionen korrigerar dessa maskiner dem omedelbart utan att stoppa linjen. Enligt en studie från Ponemon Institute från 2023 sparade fabriker i medelstorlek cirka 740 000 dollar per år enbart på reducerade reparationsskostnader. Och saker fortsätter att förbättras eftersom maskininlärning blir smartare med tiden. Framstående tillverkare har märkt något ganska imponerande efter cirka ett halvår med AI-optimering som körs i bakgrunden. De noterar en minskning av lödproblem med mellan 30 % och 50 % i sina operationer.

Förbättra utbyte och produktkvalitet i automatisk montering

När tillverkare standardiserar hur de hanterar och placerar komponenter kan deras SMT-pick och placera-system uppnå första-genomsatsavkastning över 99,2 % på moderna produktionslinjer. Det gör produkterna mycket mer tillförlitliga i stort. Till exempel såg bilindustrins ledande leverantörer en minskning av garantifel med cirka 22 % när de bytte från manuell till automatisk montering av dessa ADAS-kontrollkort. Maskinerna har realtids övervakning av temperatur och specialhuvuden som applicerar rätt mängd tryck vid placering av små delar. Detta skyddar känsliga komponenter såsom dessa kondensatorer som är 0,01 tum gånger 0,005 tum som annars lätt skulle skadas. Dessutom håller det allt i överensstämmelse med viktiga kvalitetsstandarder såsom ISO 9001 och de stränga IPC A 610 klass 3 krav för högre tillförlitlighet elektronik.

Ledande tillverkare och marknadstrender inom SMT pick and place-utrustning

Topp märken: Juki, Panasonic, Yamaha, ASM, Mycronic och Hanwha

Innovationen fortsätter att skjuta på SMT-pick-and-place-marknaden, tack vare stora namn som Juki, Panasonic, Yamaha, ASM, Mycronic och Hanwha. Vad som särskiljer dessa aktörer är att de tävlar om hur snabba de kan arbeta, hur exakta deras placeringar är och hur väl deras maskiner integreras i produktionslinjer. Pålitlighet är också viktig, liksom snabba inställningstider och bra nätverksfunktioner för de smarta fabriker som alla pratar om idag. Den breda produktvikt innebär att fabrikschefer inte sitter fast med en allt-i-ett-lösning. Istället kan de välja utrustning som exakt matchar exakt vad deras verksamhet behöver när det gäller produktionsnivåer och komplexitetskrav för komponenter.

Innovationer som driver tillväxten på SMT-placeringens marknad

Nya framsteg inkluderar visionssystem som kan upptäcka avvikelser under 25 µm, AI-drivet prediktivt underhåll samt modulära plattformar med IoT-anslutning för övervakning i realtid. Dessa tekniker möjliggör en kapacitet på upp till 85 000 komponenter per timme samtidigt som placeringsnoggrannheten hålls under 15 µm, vilket utökar gränserna för produktionseffektivitet.

Global efterfrågan på automatiserade och intelligenta PCB-produktionssystem

Stillafton är den region som dominerar när det gäller införande av teknisk utrustning för ytkomponentmontering, med cirka 62 % av den totala marknadsandelen, vilket i stor utsträckning beror på de massiva tillverkningscentren i Kina och Taiwan. Utsikterna är positiva även i Nordamerika, där företag inom luftfarts- och försvarssektorer allt mer investerar i lösningar för smarta fabriker. Nyliga studier av tillverkningstrender visar tydligt att allt fler fabriker hoppar på automatiseringsvågen när de uppgraderar sina hela leveranskedjor. Smarta placeringsmaskiner som minskar inställningstiden är fortsatt populära världen över, och många tillverkare anser att dessa system är avgörande för att kunna vara konkurrenskraftiga i dagens snabbt föränderliga produktionsmiljö.

Frågor som ofta ställs (FAQ)

Vilken är den främsta fördelen med att använda SMT-plock-och-placera-maskiner?

Den primära fördelen är förbättringen av precision och hastighet, vilket leder till högre produktionsprestanda och minskade defektrater. Dessa automatiserade system presterar betydligt bättre än manuell montering och är därför oumbärliga inom modern tillverkning.

Hur skiljer sig manuella och automatiska SMT-maskiner åt när det gäller applikationer?

Manuella SMT-maskiner är idealiska för prototypframställning och produktion i små serier, vilket erbjuder flexibilitet och lägre kostnader. Automatiska SMT maskiner är utformade för produktion i stora volymer och erbjuder snabb bearbetningshastighet och större precision.

Vilka teknologiska framsteg har påverkat moderna SMT-maskiner?

Framstegen inkluderar mikronivåprecision, höghastighetsoperation, integrerade visjonssystem, modulära designlösningar, AI och smart automation, vilket förbättrar produktionsprestanda och anpassningsförmåga.

Vilka regioner dominerar marknaden för SMT pick-and-place-maskiner?

Asien-Pacific dominerar marknaden på grund av dess omfattande tillverkningscenter, särskilt i Kina och Taiwan, följt av Nordamerika, där investeringarna i smarta fabriklösningar ökar.

Innehållsförteckning

- Förståelse Smt pick and place maskin Grundläggande principer

- Typ av SMT Pick and Place Maskiner och Deras Tillämpningar

- Nyckeltekniska egenskaper hos avancerade SMT-pick-and-place-system

- Driftmässiga fördelar med att automatisera PCB-montering med SMT Pick and Place Maskiner

- Ledande tillverkare och marknadstrender inom SMT pick and place-utrustning

- Frågor som ofta ställs (FAQ)