Zrozumienie Maszyny do pobierania i umieszczania smt Podstawy

Co to jest Maszyny do pobierania i umieszczania smt ?

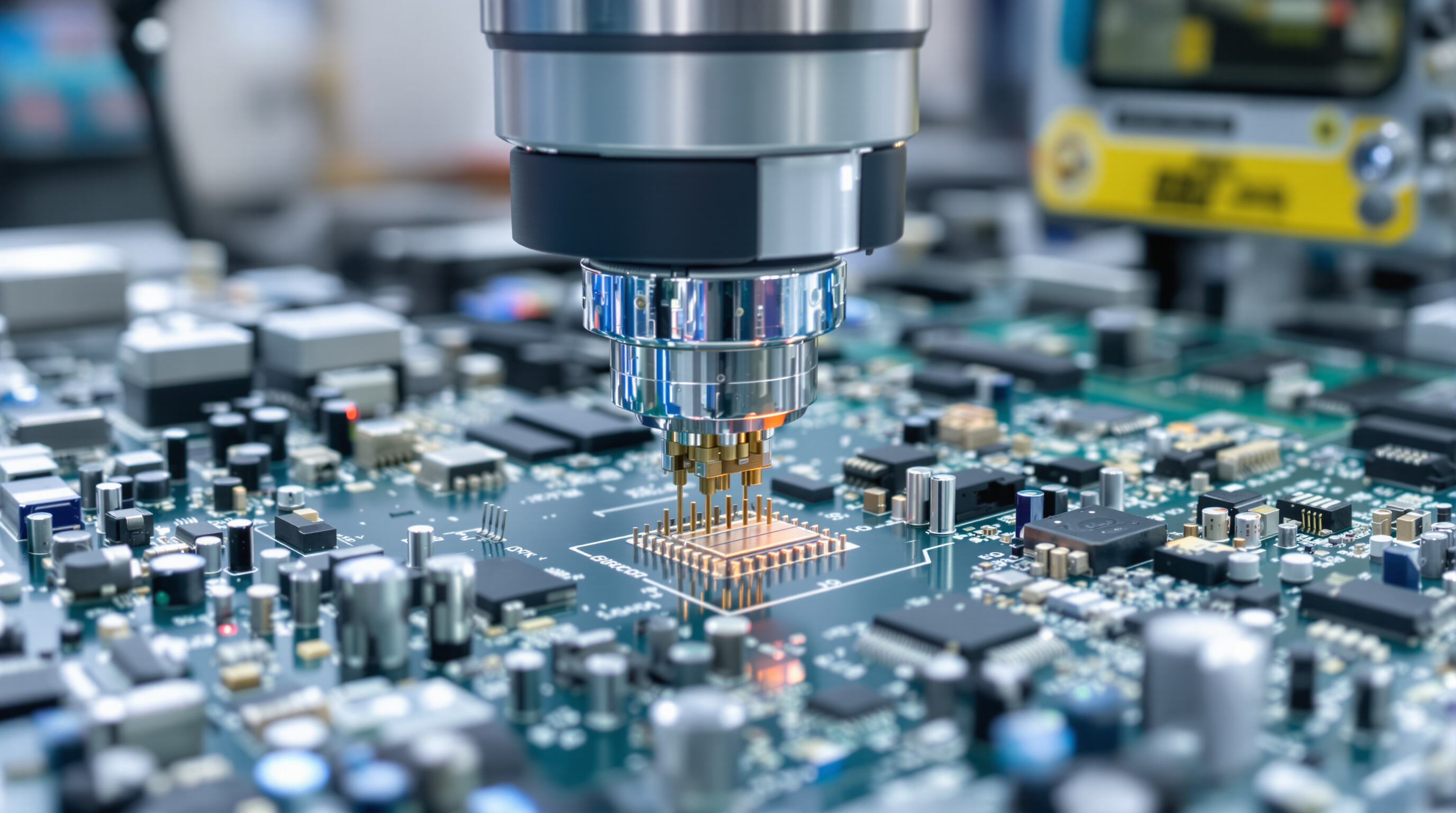

Maszyna do montażu powierzchniowego (Surface Mount Technology) typu pick and place to zasadniczo to, co umożliwia umieszczanie mikroskopijnych komponentów elektronicznych na tych powszechnie dziś spotykanych płytach drukowanych. Działają one za pomocą ramion robotycznych i inteligentnych systemów zasilania, aby precyzyjnie umieszczać bardzo małe elementy, takie jak rezystory czy układy scalone, na płytach pokrytych pastą lutowniczą. Niektóre z szybszych wersji są w stanie wykonać ponad 50 tysięcy montaży w ciągu jednej godziny, co jest naprawdę imponujące, jeśli wziąć pod uwagę, jak małe są te komponenty. Kiedy producenci przechodzą z ręcznego montażu na te zautomatyzowane systemy, niemal całkowicie eliminują wszelkie błędy pozycjonowania, które mogą się zdarzyć, gdy ludzie próbują ręcznie montować tak drobne elementy. Co więcej, produkcja przebiega znacznie szybciej, co oznacza, że fabryki mogą produkować znacznie więcej wyrobów, nie tracąc przy tym na jakości.

Rola technologii montażu powierzchniowego (Surface Mount Technology) we współczesnej produkcji PCB

Technologia montażu powierzchniowego (SMT) zmieniła sposób wytwarzania elektroniki, ponieważ umożliwia umieszczanie elementów bezpośrednio na powierzchni płytek drukowanych, zamiast stosowania przewodów wprowadzanych przez otwory. Różnica jest ogromna – elementy mogą być o około 80% mniejsze, a obwody mogą być o 70% bardziej zwarte w porównaniu do tradycyjnych technik przewlekanych, jak podawał w zeszłorocznym raporcie Electronics Journal. Dlaczego SMT dominuje współczesne fabryki? Wystarczy pomyśleć o wszystkich tych miniaturowych urządzeniach, które nosimy przy sobie. Bez tej technologii smartfony nadal mieściłyby się w naszych kieszeniach, tak samo jak np. rozruszniki serca czy pompy do insuliny, które wymagają kompaktowej, a jednocześnie wydajnej elektroniki wewnątrz.

Podstawowe funkcje i znaczenie w montażu PCB

Te maszyny realizują trzy podstawowe funkcje:

- Pobieranie elementów : Dysze próżniowe pobierają elementy z taśm lub tack

- Precyzyjne wyrównanie : Systemy wizyjne weryfikują orientację z dokładnością do 10 mikronów

- Montaż i weryfikacja : Elementy są umieszczane na zaprogramowanych współrzędnych, a czujniki ciśnienia potwierdzają kontakt

| Parametr wpływu | Montaż ręczny | Maszyny do pobierania i umieszczania smt |

|---|---|---|

| Ustawień na minutę | 6 | 1,500 |

| Wskaźnik wadliwości * | 1.8% | 0.01% |

| *Dane referencyjne branżowe (Badanie walidacyjne IPC 2024) |

Ta integracja zmniejsza odpady materiałów o 38% i obniża koszty montażu o 45%, co czyni maszyny SMT niezbędnymi do osiągania standardów jakości Six Sigma w produkcji masowej, zachowując jednocześnie konkurencyjność na rynku.

Rodzaje Maszyny SMT do pobierania i umieszczania i ich zastosowania

Systemy ręczne i stacjonarne do prototypowania i produkcji niskoseryjnej

W przypadku małoseryjnej produkcji elektroniki ręczne maszyny do montażu SMT oferują dobre relacje jakości do ceny, nie powodując dużego obciążenia budżetu. Te mniejsze jednostki są wyposażone w ręczne końcówki próżniowe oraz wizualne wskaźniki, które pomagają technikom prawidłowo umieszczać elementy na płytkach drukowanych. Są szczególnie popularne w środowiskach badawczych i podczas testowania nowych pomysłów produktowych. Większość wersji do pracy na stole obsługuje płytki o wymiarach około 300 na 200 milimetrów, umieszczając elementy w tempie od pięciuset do trzech tysięcy na godzinę, w zależności od konfiguracji. Ich główną zaletą jest prostota obsługi. Nie wymagają skomplikowanego programowania – wystarczy chwycić i umieścić elementy w trakcie fazy testowania prototypu. Wiele uczelnianych laboratoriów i warsztatów dla startupów zastosowało właśnie takie podejście, ponieważ znacząco obniża ono koszty, jakie wiązałoby się z zewnętrzna produkcją. Oszczędności mogą wynosić około sześćdziesięciu procent, przy jednoczesnym zachowaniu dokładności umieszczania elementów w granicach dwudziestu pięciu mikronów.

Całkowicie automatyczne Maszyny SMT do pobierania i umieszczania dla linii dużej wydajności

Serce nowoczesnych linii produkcyjnych o wysokiej prędkości stanowią w pełni automatyczne maszyny SMT do montażu elementów. Te zaawansowane systemy są wyposażone w wielogłowice oraz taśmowe zasilacze, które pozwalają osiągać prędkości przekraczające 30 tysięcy elementów na godzinę, zachowując przy tym dokładność montażu rzędu plus/minus pięć mikronów. To, co naprawdę je wyróżnia, to wbudowana technologia wizyjna, która skanuje znaczniki referencyjne i sprawdza pozycje elementów w trakcie procesu, dokonując niemal natychmiastowych drobnych korekt toru ruchu. Zakłady z sektora motoryzacyjnego i elektroniki konsumenckiej powszechnie stosują te maszyny do pracy non-stop. Pozwalają one obniżyć koszty pracy o około 85 procent i utrzymują poziom wadliwości na bardzo niskim poziomie, zazwyczaj poniżej 0,01 procenta według raportów branżowych.

Analiza porównawcza: Przepustowość, dokładność i koszt posiadania

Wybór odpowiedniej maszyny SMT wymaga zrównoważenia wydajności i inwestycji. Główne różnice to:

| Cechy | Systemy ręczne/stacjonarne | Maszyny w pełni automatyczne |

|---|---|---|

| Przepustowość | 500–3 000 CPH | 30 000–100 000+ CPH |

| Dokładność umieszczania | ±25 mikronów | ±5–10 mikronów |

| Inwestycja początkowa | 5–20 tys. USD | 50 000–500 000+ USD |

| Koszt eksploatacji/godzina | 8 USD (pracochłonne) | 1,5 USD (zautomatyzowane) |

Globalowe badanie z 2025 r. dotyczące infrastruktury montażu PCB wykazało, że inwestycje w automatykę w zakładach o dużej skali produkcji zwracają się w ciągu 18–24 miesięcy, co wynika z 93% wyższej produktywności dziennej. Z kolei instalacje o niskiej zróżnicowaniu produkcji korzystają z elastyczności oraz niskich kosztów utrzymania systemów ręcznych.

Kluczowe cechy technologiczne zaawansowanych systemów SMT do montażu elementów

Precyzja na poziomie mikronów w umieszczaniu komponentów

Nowoczesne maszyny SMT do montażu elementów osiągają dokładność umieszczania w zakresie ±25 µm (Raport z technologii montażu powierzchniowego z 2025 r.), umożliwiając niezawodną produkcję układów 0201, mikro-BGA oraz komponentów o bardzo drobnych stopkach. Taka precyzja zmniejsza wskaźnik poprawek o 62% w porównaniu do wcześniejszych systemów i odpowiada wymaganiom nowej generacji urządzeń IoT oraz noszonych gadżetów.

Wysoka prędkość działania zapewniająca maksymalną wydajność produkcji

Najlepsze systemy przetwarzają do 77 000 elementów na godzinę (CPH) bez utraty dokładności, dzięki zsynchronizowanym architekturom z wieloma głowicami. Analiza przeprowadzona w 2025 roku wykazała, że maszyny te skróciły czas cyklu o 28% w produkcji jednostek sterujących pojazdów, bezpośrednio zwiększając skalowalność produkcji.

Zintegrowane systemy wizyjne do precyzyjnego ustawiania w czasie rzeczywistym

Zaawansowane systemy wizyjne zapewniają:

- Optyczne rozpoznawanie subpikselowe do automatycznej korekty orientacji

- trójwymiarową inspekcję pasty lutowniczej w celu zapobiegania efektowi „pionowej postawy”

- Dostosowywalne oświetlenie zmniejszające błędy niedopasowania o 91% (Badanie z 2025 r. dotyczące elastycznej produkcji elektroniki)

Te możliwości gwarantują spójną dokładność dla różnych typów komponentów i układów płytek drukowanych.

Modularne projektowanie i skalowalność dla przyszłościowej wytrzymałości produkcji

Najlepsze maszyny SMT posiadają modułowe projekty wspierające:

- Zamianę zasobników w mniej niż pięć minut dla szybkich zmian produktów

- Rozszerzalny zestaw dysz obsługujących komponenty od 01005 do 150mm²

- Aktualizacje oprogramowania układowego poprzez połączenie z chmurą umożliwiające zgodność ze zmieniającymi się normami IPC

Ta elastyczność pozwala producentom na skalowanie mocy produkcyjnej i dostosowanie się do nowych technologii bez konieczności zastępowania całych systemów.

Sztuczna inteligencja i inteligentna automatyzacja: przyszłość technologii SMT Pick and Place

Algorytmy uczenia maszynowego przewidują obecnie potrzeby serwisowe z dokładnością 89%, co zmniejsza nieplanowane przestoje o 47%. Generatywna sztuczna inteligencja optymalizuje sekwencje montażu, a prognozy wskazują na wzrost efektywności linii o 33% do 2026 roku (Raport Globalnych Trendów Automatyzacji SMT 2025). Te innowacje oznaczają przejście w kierunku samooptymalizujących się, inteligentnych linii produkcyjnych.

Korzyści operacyjne automatyzacji montażu PCB za pomocą Maszyny SMT do pobierania i umieszczania

Zwiększanie prędkości i efektywności w produkcji o dużej skali

Najnowsze maszyny do montażu SMT (Surface Mount Technology) całkowicie wypierają tradycyjne metody montażu ręcznego, skracając czas cyklu nawet o połowę, jak podaje Raport Branżowy SMT z zeszłego roku. Ten wzrost prędkości pozwala producentom nadążać za produkcją smartphone'ów, smartwatchy i innych urządzeń połączonych, które są obecnie bardzo pożądane. Automatyzacja całego procesu, od dozowania komponentów po precyzyjne umieszczanie ich na płytkach drukowanych, eliminuje praktycznie cały czas bezczynny pomiędzy operacjami. Maszyny pracują bowiem bez przerwy, bez potrzeby odpoczynku. Reasumując najnowsze badanie branżowe z 2024 roku, przedsiębiorstwa, które przeszły na zautomatyzowane systemy SMT, zauważyły wzrost produkcji na godzinę o około 12,4%, oszczędzając jednocześnie niemal 18% kosztów związanych z energią. Takie usprawnienia mają ogromne znaczenie w branżach, gdzie na pierwszym miejscu stoi wolumen produkcji, szczególnie przy wytwarzaniu części do samochodów czy też innych złożonych systemów elektronicznych.

| Montaż ręczny kontra montaż zautomatyzowany | Ręczny | Zautomatyzowany SMT |

|---|---|---|

| Umieszczone komponenty/godzina | 800 | 85,000+ |

| Wady na milion (DPM) | 900 | <15 |

| Udział kosztów pracy | 62% | 9% |

Minimalizowanie błędów ludzkich i zwiększanie spójności procesów

Zautomatyzowane maszyny SMT eliminują domysły związane z montażem ręcznym dzięki systemom kalibracji w pętli zamkniętej oraz inspekcjom wizyjnym o wysokiej rozdzielczości, które potrafią wykrywać problemy nawet do 15 mikronów. Gdy podczas produkcji elementy są niewłaściwie ustawione, maszyny te natychmiast je korygują, nie zatrzymując linii produkcyjnej. Zgodnie z badaniami przeprowadzonymi przez Ponemon Institute w 2023 roku, średnie zakłady oszczędzały rocznie około 740 000 dolarów tylko dzięki obniżonym kosztom przeróbek. Sytuacja się poprawia, ponieważ uczenie maszynowe z czasem staje się coraz lepsze. Czołowi producenci zaobserwowali coś naprawdę imponującego po około sześciu miesiącach ciągłej optymalizacji AI w tle. Zauważają spadek problemów lutowania w zakresie od 30% do 50%.

Poprawa współczynnika wydajności i jakości produktu w zautomatyzowanej produkcji

Gdy producenci standaryzują sposób obsługi i montażu komponentów, ich systemy do montażu SMT mogą osiągać poziom wydajności pierwszego przebiegu powyżej 99,2% na nowoczesnych liniach produkcyjnych. Dzięki temu ogólna niezawodność produktów znacznie się zwiększa. Na przykład dostawcy pierwszego szczebla w branży motoryzacyjnej zanotowali około 22% spadek liczby reklamacji gwarancyjnych po przejściu z montażu ręcznego na automatyczny układanie tych układów sterujących ADAS. Maszyny te są wyposażone w monitoring temperatury w czasie rzeczywistym oraz specjalne głowice, które stosują odpowiednią siłę nacisku podczas montażu drobnych elementów. Chroni to delikatne komponenty, takie jak kondensatory o wymiarach 0,01 cala na 0,005 cala, które w przeciwnym wypadku łatwo uległyby uszkodzeniu. Dodatkowo zapewnia to zgodność z ważnymi standardami jakościowymi, takimi jak ISO 9001 oraz rygorystyczne wymagania IPC-A-610 klasy 3 dla elektroniki o wysokiej niezawodności.

Czołowi Produccy i Trendy Rynkowe w Urządzeniach SMT do Montażu i Układania

Najlepsze Marki: Juki, Panasonic, Yamaha, ASM, Mycronic i Hanwha

Innowacje wciąż napędzają rynek maszyn do montażu SMT, przede wszystkim dzięki dużym graczom, takim jak Juki, Panasonic, Yamaha, ASM, Mycronic i Hanwha. Co odróżnia te firmy? Walczą o szybkość pracy, precyzję umieszczania elementów oraz możliwość integracji maszyn z liniami produkcyjnymi. Na równi ważna jest niezawodność, szybki czas uruchomienia oraz dobre funkcje sieciowe dla tych inteligentnych fabryk, o których wszyscy teraz mówią. Różnorodność oferowanych produktów oznacza, że menedżerowie zakładów nie są ograniczeni jednym rozwiązaniem dla wszystkich. Mogą zamiast tego wybrać sprzęt dostosowany dokładnie do potrzeb zakładu pod względem poziomu produkcji i złożoności stosowanych komponentów.

Innowacje napędzające wzrost na rynku montażu SMT

Najnowsze osiągnięcia obejmują systemy wizyjne zdolne do wykrywania odchyłek poniżej 25 µm, inteligentne systemy utrzymania ruchu wspierane przez sztuczną inteligencję oraz platformy modułowe z łącznością IoT umożliwiające monitorowanie w czasie rzeczywistym. Technologie te pozwalają osiągnąć przepustowość do 85 000 komponentów na godzinę, zachowując dokładność umieszczania poniżej 15 µm, co znacząco zwiększa efektywność produkcji.

Popyt globalny na zautomatyzowane i inteligentne systemy produkcji PCB

Region Azji i Pacyfiku dominuje pod względem wdrażania urządzeń technologii montażu powierzchniowego, zdobywając około 62% całkowitego udziału na rynku, przede wszystkim dzięki ogromnym centróm produkcyjnym w Chinach i na Tajwanie. Sytuacja wygląda również optymistycznie w Ameryce Północnej, gdzie firmy z sektorów lotniczego i obronnego zwiększają inwestycje w rozwiązania dla inteligentnych fabryk. Najnowsze badania dotyczące trendów produkcyjnych wyraźnie pokazują, że coraz więcej zakładów producyjnych włącza się w automatyzację, modernizując swoje operacje łańcucha dostaw. Maszyny do precyzyjnego umieszczania elementów, które skracają czas przygotowania, nadal cieszą się dużym zainteresowaniem na całym świecie, a dla wielu producentów systemy te stały się nieodzowne, aby utrzymać konkurencyjność we współczesnym szybko zmieniającym się środowisku produkcyjnym.

Często Zadawane Pytania (FAQ)

Jaka jest główna zaleta stosowania maszyn pick-and-place w technologii SMT?

Główną zaletą jest poprawa precyzji i szybkości, co prowadzi do wyższej efektywności produkcji i niższego poziomu wad. Te systemy zautomatyzowane znacznie lepiej sobie radzą niż montaż ręczny, stając się kluczowe w nowoczesnej produkcji.

W czym różnią się zastosowania maszyn SMT ręcznych i automatycznych?

Maszyny SMT ręczne są idealne do prototypowania i produkcji małoseryjnej, oferując elastyczność i niższe koszty. Automatyczne maszyny SMT zostały zaprojektowane do produkcji wielkoseryjnej, zapewniając wysoką szybkość przetwarzania i większą dokładność.

Jakie osiągnięcia technologiczne wpłynęły na rozwój współczesnych maszyn SMT?

Postępy obejmują precyzję na poziomie mikronów, pracę wysokiej szybkości, zintegrowane systemy wizyjne, konstrukcje modułowe, zastosowanie sztucznej inteligencji i inteligentnej automatyzacji, co poprawia efektywność i elastyczność produkcji.

Które regiony dominują na rynku maszyn do montażu SMT?

Azja i Pacyfik są liderami rynku dzięki swoim rozległym centróm produkcyjnym, zwłaszcza w Chinach i na Tajwanie, a następnie Ameryce Północnej, gdzie inwestycje w rozwiązania inteligentnych fabryk są na wzroście.

Spis treści

- Zrozumienie Maszyny do pobierania i umieszczania smt Podstawy

- Rodzaje Maszyny SMT do pobierania i umieszczania i ich zastosowania

-

Kluczowe cechy technologiczne zaawansowanych systemów SMT do montażu elementów

- Precyzja na poziomie mikronów w umieszczaniu komponentów

- Wysoka prędkość działania zapewniająca maksymalną wydajność produkcji

- Zintegrowane systemy wizyjne do precyzyjnego ustawiania w czasie rzeczywistym

- Modularne projektowanie i skalowalność dla przyszłościowej wytrzymałości produkcji

- Sztuczna inteligencja i inteligentna automatyzacja: przyszłość technologii SMT Pick and Place

- Korzyści operacyjne automatyzacji montażu PCB za pomocą Maszyny SMT do pobierania i umieszczania

- Czołowi Produccy i Trendy Rynkowe w Urządzeniach SMT do Montażu i Układania

- Często Zadawane Pytania (FAQ)