Begrip Smt pick-and-place machine De fundamentele

Wat is een Smt pick-and-place machine ?

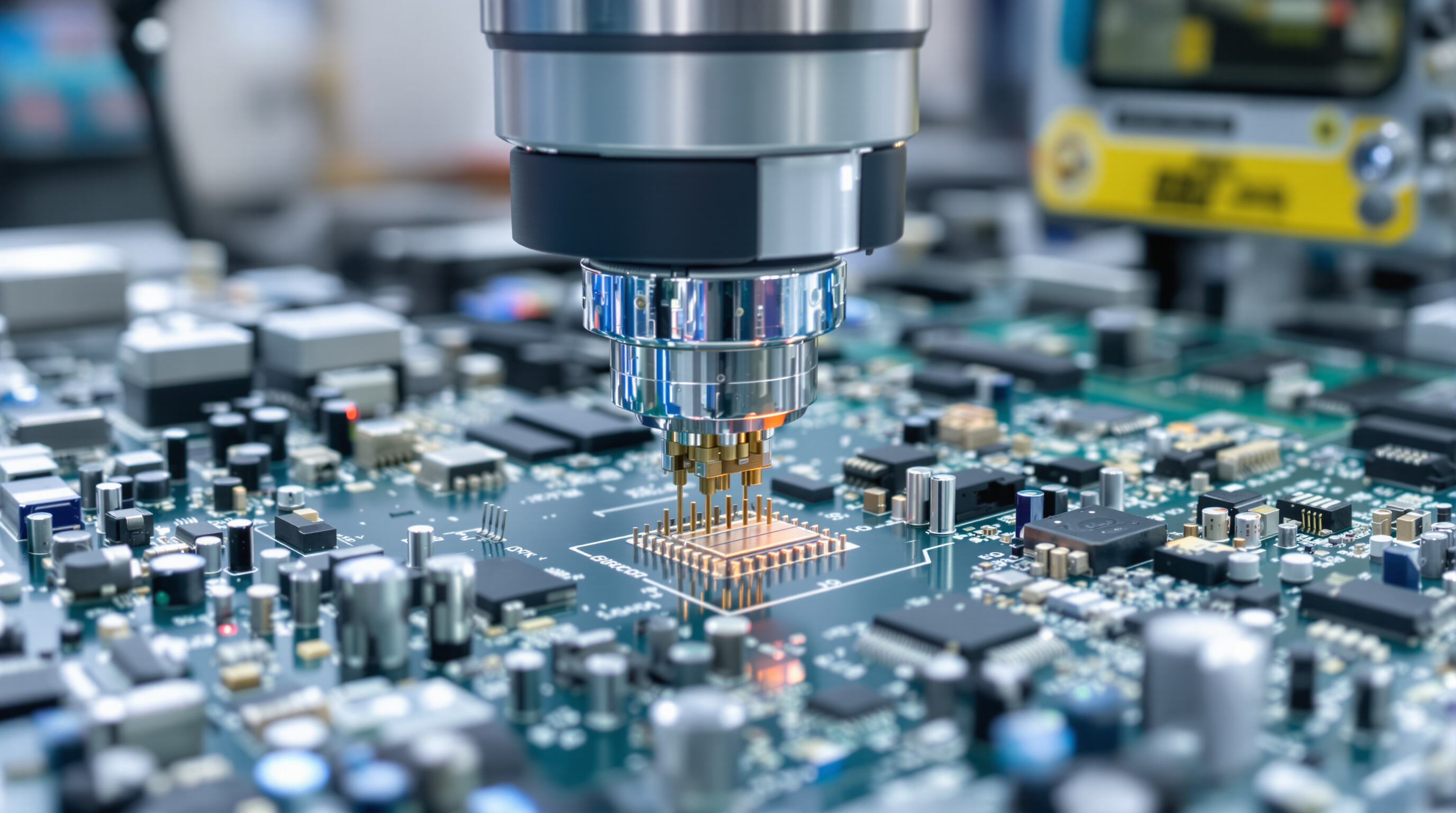

De SMT (Surface Mount Technology) pick-and-place-machine is eigenlijk wat het mogelijk maakt om kleine elektronische componenten op die printplaten te plaatsen die we tegenwoordig overal zien. Deze machines werken met robotarmen en slimme voedingssystemen om heel kleine onderdelen zoals weerstanden en geïntegreerde schakelingen op platen met soldeerpasta te plaatsen. Sommige van de snellere modellen kunnen meer dan 50.000 plaatsingen per uur uitvoeren, wat echt verbijsterend is als je bedenkt hoe klein die componenten eigenlijk zijn. Wanneer fabrikanten overstappen van handmatige montage naar deze geautomatiseerde systemen, worden vrijwel alle positioneringsfouten die optreden wanneer mensen proberen zulke kleine onderdelen handmatig te plaatsen, geëlimineerd. Bovendien verloopt de productie veel sneller, wat betekent dat fabrieken veel meer producten kunnen produceren zonder dat de kwaliteit eronder lijdt.

De rol van Surface Mount Technology in moderne PCB-assembly

Oppervlaktemontagetechnologie heeft de manier waarop we elektronica maken veranderd, omdat deze componenten direct op printplaten laat plaatsen in plaats van draden door gaten te hoeven duwen. Het verschil is eigenlijk enorm - componenten kunnen ongeveer 80% kleiner zijn en schakelingen 70% dichter worden gepakt vergeleken met de ouderwetse through-hole-technieken, volgens dat rapport van vorig jaar uit het Electronics Journal. Waarom domineert SMT tegenwoordig de fabrieken? Denk aan al die kleine apparaten die we tegenwoordig bij ons dragen. Smartphones zouden zonder deze technologie nog steeds in onze broekzak passen, hetzelfde geldt voor dingen zoals pacemakers of insulinepompen die compacte maar krachtige elektronica in zichzelf nodig hebben.

Kernfunctionaliteit en belang in PCB-assembly

Deze machines voeren drie essentiële functies uit:

- Componentophaling : Vacuümnuzen halen onderdelen uit rollen of laden

- Nauwkeurige uitzetting : Visiesystemen controleren de oriëntatie met een nauwkeurigheid van 10 micron

- Plaatsing & Verificatie : Componenten worden afgezet op geprogrammeerde coördinaten, waarbij drukgevoelige sensoren het contact bevestigen

| Invloedparameter | Handmatige montage | Smt pick-and-place machine |

|---|---|---|

| Plaatsingen per minuut | 6 | 1,500 |

| Foutpercentage * | 1.8% | 0.01% |

| *Referentiegegevens uit de industrie (IPC Validation Study 2024) |

Deze integratie vermindert componentverlies met 38% en verlaagt de montagekosten met 45%, waardoor SMT-machines essentieel worden voor het behalen van Six Sigma-kwaliteitsnormen in massaproductie, terwijl de marktconcurrentiepositie behouden blijft.

Soorten SMT Pick-and-Place Machines en hun toepassingen

Handmatige en desktopsystemen voor prototyping en productie in kleine oplage

Voor kleine series elektronica is een manuele SMT pick-and-place-machine een goede investering zonder al te veel kosten. Deze kleinere modellen zijn uitgerust met handmatige vacuümtips en visuele hulpmiddelen die technici helpen bij het correct positioneren van onderdelen op printplaten. Ze worden vooral veel gebruikt in onderzoekslaboratoria en bij het testen van nieuwe productideeën. De meeste tafelmodellen kunnen omgaan met platen van ongeveer 300 bij 200 millimeter en kunnen componenten plaatsen tussen de vijfhonderd en drieduizend per uur, afhankelijk van de instelling. Wat ze zo aantrekkelijk maakt, is hoe eenvoudig ze in gebruik zijn. Er is geen ingewikkelde programmering nodig, gewoon oppakken en plaatsen tijdens de testfase van prototypen. Veel universitaire laboratoria en startup-werkplaatsen hanteren deze aanpak omdat het de kosten drukt die anders gemaakt zouden worden voor het uitbesteden van de assemblage. De besparing kan oplopen tot zestig procent, terwijl de nauwkeurigheid van de componentplaatsing binnen vijfentwintig micrometer blijft.

Volledig automatisch SMT Pick-and-Place Machines voor High-Volume productielijnen

Het hart van moderne high-speed productielijnen ligt in volledig automatische SMT-pick-and-place-machines. Deze geavanceerde systemen zijn uitgerust met meerdere nozzle-koppen en tape-reel-voederinstallaties, waardoor ze snelheden kunnen bereiken van meer dan 30.000 componenten per uur, terwijl de plaatsingsnauwkeurigheid rond plus of min vijf micrometer blijft. Wat ze echt onderscheidt, is hun ingebouwde visietechnologie, die de referentiemerkers scant en de componentposities tijdens het proces controleert, waardoor bijna onmiddellijk kleine aanpassingen aan het traject kunnen worden gedaan. Fabrieken in de automotive- en consumentenelektronicasector hebben deze machines geadopteerd voor 24/7-productie. Ze verminderen de arbeidskosten met ongeveer 85 procent en houden het defectenniveau op een zeer laag niveau, meestal onder de 0,01 procent volgens brancheverslagen.

Vergelijkende analyse: doorvoer, nauwkeurigheid en eigendomskosten

Het kiezen van de juiste SMT-machine vereist een afweging van prestaties tegenover investering. De belangrijkste verschillen zijn:

| Kenmerk | Handmatige/desktopsystemen | Volledig Automatische Machines |

|---|---|---|

| Doorvoer | 500–3.000 CPH | 30.000–100.000+ CPH |

| Plaatsingsnauwkeurigheid | ±25 micrometer | ±5–10 micrometer |

| Aanvankelijke investering | $5k–$20k | $50K–$500K+ |

| Bedrijfskosten/uur | $8 (arbeidsintensief) | $1,5 (geautomatiseerd) |

Een wereldwijde enquête uit 2025 over de PCB-assemblage-infrastructure toonde aan dat installaties met een hoge productiecapaciteit hun investeringen in automatisering terugverdienen binnen 18–24 maanden, vooral door een dagelijkse productie die 93% hoger ligt. In tegenstelling daarmee profiteren installaties met een lage productievariatie van de flexibiliteit en minimale onderhoudseisen van handmatige systemen.

Belangrijke technologische kenmerken van geavanceerde SMT pick-and-place-systemen

Micronnauwkeurigheid bij het plaatsen van componenten

Moderne SMT-pick-and-place-machines bereiken een plaatsnauwkeurigheid van ±25µm (2025 Surface Mount Technology Report), waardoor betrouwbare montage van 0201-chips, micro-BGAs en ultra-fijne-pitch componenten mogelijk is. Deze precisie vermindert het herwerkingspercentage met 62% vergeleken met eerdere systemen en voldoet aan de eisen van de volgende generatie IoT- en draagbare apparaten.

Hoge snelheid voor maximale productie-efficiëntie

Topclass systemen verwerken tot 77.000 componenten per uur (CPH) zonder afbreuk te doen aan de nauwkeurigheid, dankzij gesynchroniseerde multi-head-architecturen. Een analyse uit 2025 toonde aan dat deze machines de cyclustijd met 28% verminderden in de productie van auto-ECU's, wat de schaalbaarheid van productie direct verbeterde.

Geïntegreerde visiesystemen voor real-time uitlijning

Geavanceerde visiesystemen bieden:

- Subpixeloptische herkenning voor automatische oriëntatiecorrectie

- 3D soldeerpasta-inspectie om tombstoning te voorkomen

- Adaptieve verlichting die uitlijnfouten met 91% vermindert (2025 Flexible Electronics Assembly Study)

Deze functies garanderen consistente nauwkeurigheid over uiteenlopende componenttypen en printplaatindelingen.

Modulair ontwerp en schaalbaarheid voor toekomstbestendige productie

Top SMT-machines beschikken over modulaire ontwerpen die het volgende ondersteunen:

- Vervanging van voederunits in minder dan vijf minuten voor snelle productwijzigingen

- Uitbreidbare nozzlesets voor componenten van 01005 tot 150mm²

- Cloudgeconnecteerde firmware-updates voor naleving van evoluerende IPC-standaarden

Deze flexibiliteit stelt fabrikanten in staat om capaciteit uit te breiden en zich aan te passen aan nieuwe technologieën zonder hele systemen te hoeven vervangen.

AI en slimme automatisering: de toekomst van SMT pick-and-place-technologie

Machine learning-algoritmen voorspellen momenteel met 89% nauwkeurigheid wanneer onderhoud nodig is, waardoor ongeplande uitvaltijd met 47% wordt verminderd. Generatieve AI optimaliseert de plaatsingsvolgorde, met prognoses die aangeven dat de lijnefficiëntie tegen 2026 met 33% zal stijgen (Global SMT Automation Trends Report 2025). Deze ontwikkelingen markeren een transitie naar zichzelf optimaliserende, intelligente productielijnen.

Operationele voordelen van het automatiseren van PCB-assembly met SMT Pick-and-Place Machines

Snelheid en efficiëntie verhogen in productie met hoge volumes

De nieuwste SMT-pick-and-place-machines overtreffen traditionele handmatige montage methoden en halveren de cyclustijd volgens het SMT Industry Report van vorig jaar. Deze snelheidstoename helpt producenten om bij te blijven met de vraag naar smartphones, smartwatches en andere verbonden gadgets die mensen tegenwoordig willen. Wanneer bedrijven het hele proces automatiseren, van het aanvoeren van componenten tot hun nauwkeurige plaatsing op printplaten, wordt de tijd tussen bewerkingen vrijwel geheel geëlimineerd. De machines werken immers non-stop zonder pauzes. Ook een recente industrierapportage uit 2024 liet indrukwekkende cijfers zien. Fabrieken die overstapten op geautomatiseerde SMT-systemen, zagen hun uurproductie stijgen met ongeveer 12,4%, terwijl ze bijna 18% bespaarden op energiekosten. Dit soort verbeteringen maakt een groot verschil in industrieën waar volume cruciaal is, met name bij de productie van auto-onderdelen en andere complexe elektronische systemen.

| Handmatig versus geautomatiseerde montage | Handmatig | Geautomatiseerde SMT |

|---|---|---|

| Componenten geplaatst/uur | 800 | 85,000+ |

| Aantal Defecten per Miljoen (DPM) | 900 | <15 |

| Arbeidskostendracht | 62% | 9% |

Mensenfouten minimaliseren en procesconsistentie verbeteren

Geautomatiseerde SMT-machines nemen al het giswerk weg uit handmatige montage dankzij hun gesloten regelkringen en die hoge resolutie visie-inspectiesystemen die problemen kunnen detecteren tot op 15 micron. Wanneer componenten tijdens de productie uitgelijnd raken, lossen deze machines het probleem direct op zonder de productie te onderbreken. Volgens een studie van het Ponemon Institute uit 2023 bespaarden fabrieken van gemiddelde grootte ongeveer $740.000 per jaar alleen al aan lagere herstelkosten. En de verbeteringen gaan door naarmate machine learning steeds slimmer wordt. Topfabrikanten merken dat er iets vrij indrukwekkends gebeurt na ongeveer een half jaar AI-geoptimaliseerde productie. Ze zien een daling van 30% tot 50% in soldeervraagstukken over hun gehele operatie.

Opbrengstpercentages en productkwaliteit verbeteren bij geautomatiseerde assemblage

Wanneer fabrikanten standaardiseren hoe zij componenten hanteren en plaatsen, kunnen hun SMT-pick-and-place-systemen first-pass-yields van meer dan 99,2% behalen op moderne productielijnen. Hierdoor worden de producten over het algemeen veel betrouwbaarder. Bijvoorbeeld: leveranciers in de automotive tier 1-klasse zagen een daling van ongeveer 22% in garantiekwesties zodra zij overstapten van handmatige naar geautomatiseerde assemblage voor die ADAS-stuurprintplaten. De machines beschikken over thermische monitoring in real time en speciale koppen die precies de juiste hoeveelheid druk uitoefenen bij het plaatsen van kleine onderdelen. Hierdoor worden gevoelige componenten zoals die condensatoren van 0,01 inch bij 0,005 inch goed beschermd tegen beschadiging. Bovendien zorgt dit ervoor dat alles conform blijft aan belangrijke kwaliteitsnormen zoals ISO 9001 en de strenge IPC A 610 klasse 3-eisen voor elektronica met hoge betrouwbaarheid.

Topfabrikanten en markttrends in SMT pick-and-place-apparatuur

Topmerken: Juki, Panasonic, Yamaha, ASM, Mycronic en Hanwha

Innovatie blijft zich ontwikkelen op de SMT-pick-and-place-markt, voornamelijk dankzij grote namen zoals Juki, Panasonic, Yamaha, ASM, Mycronic en Hanwha. Wat maakt deze spelers uniek? Zij concurreren op basis van de snelheid van hun werk, de precisie van hun plaatsing en hoe goed hun machines zich integreren in productielijnen. Betrouwbaarheid speelt ook een rol, evenals snelle insteltijden en goede netwerkfuncties voor die slimme fabrieken waar iedereen tegenwoordig over praat. De beschikbare productenvariëteit zorgt ervoor dat bedrijfsleiders niet vastzitten aan oplossingen die voor alles passen. In plaats daarvan kunnen zij apparatuur kiezen die exact aansluit bij de behoeften van hun bedrijfsactiviteiten qua productieniveaus en complexiteitseisen van componenten.

Innovaties die de groei in de SMT-plaatsingsmarkt aandrijven

Recente ontwikkelingen omvatten visiesystemen die in staat zijn om afwijkingen kleiner dan 25µm te detecteren, AI-gestuurde voorspellende onderhoudssystemen en modulaire platforms met IoT-connectiviteit voor real-time monitoring. Deze technologieën maken een doorvoer mogelijk van tot 85.000 componenten per uur, terwijl de plaatsingsnauwkeurigheid onder de 15µm blijft, waardoor de grenzen van productie-efficiëntie worden verlegd.

Wereldwijde vraag naar geautomatiseerde en intelligente PCB-productiesystemen

Het Azië-Pacific gebied domineert wat betreft de adoptie van oppervlaktemontagetechnologie-apparatuur en heeft ongeveer 62% van het totale marktaandeel, voornamelijk dankzij die enorme productiecentra in China en Taiwan. Ook in Noord-Amerika zien we positieve ontwikkelingen, waar bedrijven in de lucht- en ruimtevaart- en defensiesector steeds vaker investeren in slimme fabriekoplossingen. Recente studies naar productietrends tonen duidelijk aan dat steeds meer fabrieken instappen op de automatiseringstrein terwijl zij hun gehele supply chain-operaties moderniseren. Slimme plaatstechnieken die de insteltijd verkorten blijven wereldwijd populair, aangezien veel fabrikanten deze systemen essentieel vinden om concurrerend te blijven in het huidige snel evoluerende productie milieu.

Frequently Asked Questions (FAQ)

Wat is het grootste voordeel van het gebruik van SMT-pick-and-place-machines?

Het belangrijkste voordeel is de verbetering in precisie en snelheid, wat leidt tot hogere productie-efficiëntie en lagere defectpercentages. Deze geautomatiseerde systemen presteren aanzienlijk beter dan handmatige montage, waardoor ze onmisbaar zijn in de moderne productie.

Waarin verschillen handmatige en automatische SMT-machines in toepassing?

Handmatige SMT-machines zijn ideaal voor prototyping en productie in kleine oplages, waarbij flexibiliteit en lagere kosten worden geboden. Automatische SMT machines zijn ontworpen voor productie in grote oplages en bieden hoge verwerkingsnelheden en grotere nauwkeurigheid.

Welke technologische ontwikkelingen hebben invloed gehad op moderne SMT-machines?

Ontwikkelingen zijn onder andere micronnauwkeurigheid, high-speed werking, geïntegreerde visiesystemen, modulaire ontwerpen, AI en slimme automatisering, waardoor de productie-efficiëntie en aanpasbaarheid zijn verbeterd.

Welke regio's domineren de markt voor SMT pick-and-place-machines?

Azië-Pacific leidt de markt vanwege de uitgebreide productiecentra, met name in China en Taiwan, gevolgd door Noord-Amerika, waar steeds meer investeringen worden gedaan in slimme fabriekoplossingen.

Inhoudsopgave

- Begrip Smt pick-and-place machine De fundamentele

- Soorten SMT Pick-and-Place Machines en hun toepassingen

-

Belangrijke technologische kenmerken van geavanceerde SMT pick-and-place-systemen

- Micronnauwkeurigheid bij het plaatsen van componenten

- Hoge snelheid voor maximale productie-efficiëntie

- Geïntegreerde visiesystemen voor real-time uitlijning

- Modulair ontwerp en schaalbaarheid voor toekomstbestendige productie

- AI en slimme automatisering: de toekomst van SMT pick-and-place-technologie

- Operationele voordelen van het automatiseren van PCB-assembly met SMT Pick-and-Place Machines

- Topfabrikanten en markttrends in SMT pick-and-place-apparatuur

-

Frequently Asked Questions (FAQ)

- Wat is het grootste voordeel van het gebruik van SMT-pick-and-place-machines?

- Waarin verschillen handmatige en automatische SMT-machines in toepassing?

- Welke technologische ontwikkelingen hebben invloed gehad op moderne SMT-machines?

- Welke regio's domineren de markt voor SMT pick-and-place-machines?