Megértés Smt pick and place géphez Alapjai

Mi Smt pick and place géphez ?

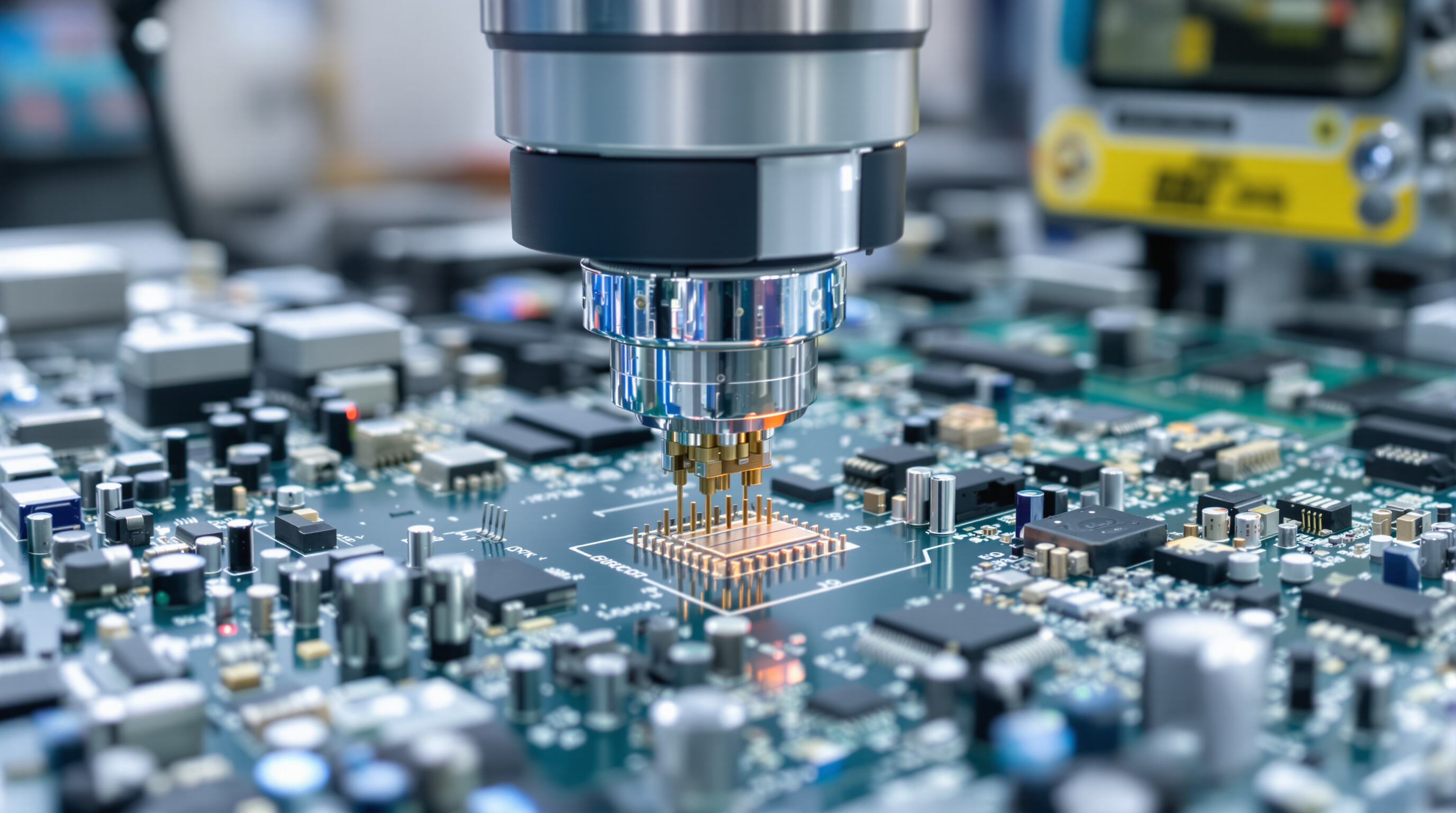

Az SMT (felületszerelési technológia) pick-and-place gép lényegében az, ami lehetővé teszi a mikroszkopikus elektronikai alkatrészek elhelyezését azon a nyomtatott áramkörlemezen, amit manapság mindenütt látunk. Ezek a gépek robotkarokkal és intelligens adagoló rendszerekkel dolgoznak, hogy rendkívül kis alkatrészeket, mint például ellenállásokat és integrált áramköröket helyezzenek el olyan lemezeken, amelyek forrasztópasztával vannak bekenve. Egyes gyorsabb modellek óránként több mint 50 ezer elhelyezést tudnak végezni, ami egyszerűen hihetetlen, ha meggondoljuk, milyen aprók ezek az alkatrészek valójában. Amikor a gyártók a kézi szerelésről áttérnek ezekre az automatizált rendszerekre, akkor gyakorlatilag megszüntetik azokat a pozicionálási hibákat, amelyek akkor keletkeznek, amikor az emberek próbálják kézzel elhelyezni ezeket az apró alkatrészeket. Ráadásul a gyártás sokkal gyorsabbá válik, ami azt jelenti, hogy a gyárak jóval több terméket tudnak előállítani minőségkárosodás nélkül.

A felületszerelési technológia szerepe a modern nyomtatott áramkörök gyártásában

A SMT (Surface Mount Technology - felületszerelési technológia) megváltoztatta az elektronikai eszközök gyártásának módját, mivel lehetővé teszi, hogy az alkatrészek közvetlenül a nyomtatott áramkörlemezeken helyezkedjenek el, nem lyukakon átvezetett vezetékekkel. A különbség valójában jelentős – az alkatrészek akár 80%-kal kisebbek lehetnek, és az áramkörök akár 70%-kal sűrűbben elhelyezhetők, mint a hagyományos lyukas technológiával, ezt igazolja az Electronics Journal múlt évi jelentése. Miért uralja ma a SMT a gyártóüzemeket? Gondoljunk csak azokra a kis eszközökre, amelyeket napjainkban viszünk magunkkal. Okostelefonok továbbra is elférnének a zsebünkben, ha nem lenne ez a technológia, ugyanez vonatkozik például pacemaker-ekre vagy inzulinpumpákra, amelyek kompakt, ugyanakkor teljesítményes elektronikát igényelnek belsejükben.

Alapvető funkciók és jelentőség a nyomtatott áramkör-összeszerelésben

Ezek az eszközök három alapvető funkciót látnak el:

- Alkatrész kiválasztás : Vákuumcsúcsok emelik ki az alkatrészeket a szalagokból vagy tálcákból

- Pontos Igazítás : Látórendszerek 10 mikronos pontossággal ellenőrzik az alkatrészek helyzetét

- Elhelyezés és ellenőrzés : Az alkatrészeket a programozott koordinátákra helyezik, nyomásérzékelők ellenőrzik az érintkezést

| Hatásparaméter | Kézi összeszerelés | Smt pick and place géphez |

|---|---|---|

| Helyezések percenként | 6 | 1,500 |

| Hibaráta * | 1.8% | 0.01% |

| *Ipari referenciaadatok (IPC Validációs Tanulmány 2024) |

Ez az integráció 38%-kal csökkenti a komponensveszteséget, és 45%-kal mérsékli az összesítési költségeket, ezáltal az SMT gépek elengedhetetlenek a Six Sigma minőségi szabványok eléréséhez tömeggyártás során, miközben fenntartja a piaci versenyképességet.

A SMT Pick and Place Gépek és alkalmazásaik

Kézi és asztali rendszerek prototípuskészítéshez és kis mennyiségű gyártáshoz

Kis mennyiségekben történő elektronikai gyártáshoz a kézi SMT alkatrész-felhelyező gépek kiváló ár-érték arányt nyújtanak. Ezek a kisebb egységek kézzel működtetett vákuumhegyekkel és vizuális útmutatókkal vannak felszerelve, amelyek segítik a technikusokat az alkatrészek megfelelő pozícionálásában a nyomtatott áramkörökön. Különösen népszerűek kutatási környezetekben és új termékötletek tesztelésekor. A legtöbb asztali változat kezelhet nyomtatott áramköröket körülbelül 300 x 200 milliméteres méretben, és alkatrészeket helyez el óránként 500 és 3000 darab között, a beállítástól függően. Ami különösen vonzóvá teszi őket, az az egyszerű kezelhetőségük. Nincs szükség bonyolult programozásra, csupán a prototípus-tesztelés során szükség szerint fel kell venni és elhelyezni az alkatrészeket. Számos egyetemi laboratórium és startup műhely alkalmazza ezt a megközelítést, mivel ez csökkenti a különben költséges kiszervezett gyártási munkálatokat. A megtakarítás elérheti a hatvan százalékot, miközben az alkatrészek elhelyezésének pontossága a huszonöt mikronon belkül marad.

Teljesen automatikus SMT Pick and Place Gépek nagy sorozatszámú gyártósorokhoz

A modern nagy sebességű termelővonalak szíve a teljesen automatikus SMT alkatrész-felhelyező gépekben van. Ezekhez a fejlett rendszerekhez tartoznak több szórófejes és szalagtekercs-ellátó egységek, amelyek lehetővé teszik, hogy elérjék a 30 ezer alkatrész/órát meghaladó sebességet, miközben a felhelyezési pontosság plusz-mínusz öt mikron körül maradjon. Ami valóban kiemeli őket, az az integrált látástechnológiájuk, amely pásztázza a referenciapontokat, és ellenőrzi az alkatrészek helyzetét közben, majd szinte azonnal végez apró pályakorrigálásokat. Az autóipari és fogyasztási cikkeket gyártó üzemek széles körben alkalmazták ezeket a gépeket folyamatos, 24 órás üzemre. Körülbelül 85 százalékkal csökkentik a munkaerőköltségeket, és rendkívül alacsony hibaszintet tartanak fenn, amely iparági jelentések szerint általában 0,01 százalék alatt marad.

Összehasonlító elemzés: teljesítmény, pontosság és tulajdonlási költségek

A megfelelő SMT gép kiválasztása a teljesítmény és a beruházás egyensúlyozását igényli. A legfontosabb különbségek:

| Funkció | Kézi/asztali rendszerek | Teljesen Automatikus Gépek |

|---|---|---|

| Átviteli sebesség | 500–3.000 CPH | 30.000–100.000+ CPH |

| Elhelyezési pontosság | ±25 mikron | ±5–10 mikron |

| Kezdeti beruházás | $5e–$20e | 50.000–500.000+ USD |

| Üzemeltetési költség/óra | 8 USD (munkaerő-igényes) | 1,5 USD (automatizálás-alapú) |

Egy 2025-ös globális felmérés a PCB-szerelési infrastruktúráról megállapította, hogy a nagy mennyiségű termelést végző üzemek az automatizálási befektetéseiket 18–24 hónap alatt térítik meg, amit a napi kibocsátás 93%-os növekedése hajt. Ezzel szemben az alacsony variabilitású üzemek a kézi rendszerek rugalmasságából és minimális karbantartási igényéből profitálnak.

A fejlett SMT pick-and-place rendszerek kulcsfontosságú technológiai jellemzői

Mikronszintű pontosság alkatrész elhelyezésben

A modern SMT pick-and-place gépek elhelyezési pontosságát ±25 µm (2025-ös felületszerelési technológiai jelentés) érik el, lehetővé téve a 0201-es chipek, mikro-BGÁ-k és ultravékony pitces alkatrészek megbízható összeszerelését. Ez a pontosság 62%-kal csökkenti a javítási igényt a korábbi rendszerekhez képest, és támogatja a következő generációs IoT- és hordozható eszközök igényeit.

Maximális termelési hatékonyság érdekében szükséges nagy sebességű működés

A legkorszerűbb rendszerek óránként akár 77 000 alkatrész feldolgozására is képesek pontosság nélküli kompromisszumok nélkül, köszönhetően a szinkronizált többfejes architektúrának. Egy 2025-ös ipari elemzés szerint ezek a gépek 28%-kal csökkentették a ciklusidőt az automotív ECU-k gyártása során, közvetlenül növelve a termelés skálázhatóságát.

Integrált képfeldolgozó rendszerek valós idejű igazításhoz

Haladó képfeldolgozó rendszerek biztosítják:

- Alpixeles optikai felismerés automatikus tájoláskorrigáláshoz

- 3D forrasztópaszta ellenőrzés a sírkő effektus megelőzésére

- Adaptív megvilágítás, amely 91%-kal csökkenti a nem megfelelő pozicionálásból fakadó hibákat (2025 Flexible Electronics Assembly Study)

Ezek a képességek biztosítják az állandó pontosságot a különféle alkatrésztípusok és nyomtatott áramkörök elrendezése esetén is.

Moduláris kialakítás és skálázhatóság a jövőbiztonság érdekében

A vezető SMT gépek moduláris kialakítást kínálnak, amelyek a következők támogatását is biztosítják:

- Táplálóegységek cseréje öt percnél rövidebb idő alatt gyors termékváltáshoz

- Bővíthető fúvókakészletek alkatrészekhez 01005-től 150mm²-ig

- Felhőhöz csatlakozó firmware frissítések az érvényben lévő IPC szabványokkal való összhang érdekében

Ez az alkalmazkodóképesség lehetővé teszi a gyártók számára a kapacitás skálázását és az új technológiákhoz való alkalmazkodást az egész rendszer cseréje nélkül.

Mesterséges Intelligencia és Okos Automatizálás: Az SMT Pick and Place Technológia Jövője

A gépi tanulási algoritmusok ma már 89% pontossággal képesek előrejelezni a karbantartási igényeket, csökkentve az előre nem tervezett leállásokat 47%-kal. A generatív MI optimalizálja az elhelyezési sorrendeket, és előrejelzések szerint 2026-ra a vonalhatékonyság 33%-os növekedését eredményezi (2025 Global SMT Automation Trends Report). Ezek az újítások az önállóan optimalizáló, intelligens gyártósorok irányába törő fejlődést jelzik.

A PCB-szerelés automatizálásának üzemeltetési előnyei a SMT Pick and Place Gépek

Sebesség- és hatékonyságnövelés nagy térfogatú gyártásban

A legújabb SMT alkatrészfelhelyező gépek messze felülmúlják a hagyományos kézi összeszerelési módszereket, az SMT Industry Report tavalyi adatai szerint akár 50%-kal csökkenthetik a ciklusidőt. Ez a sebességnövekedés segít a gyártóknak lépést tartani az emberek által keresett okostelefonokkal, okosórákkal és más csatlakoztatható eszközökkel. Amikor a vállalatok az alkatrészek betáplálásától kezdve a pontos felhelyezésig az egész folyamatot automatizálják, tulajdonképpen megszüntetik az egyes műveletek közötti veszteséges időt. A gépek ugyanis folyamatosan, szünetek nélkül dolgoznak. Egy 2024-es ipari tanulmány is bemutatott lenyűgöző számokat. Azok a gyárak, amelyek áttértek automatizált SMT rendszerekre, óránkénti termelésükben körülbelül 12,4%-os növekedést értek el, miközben energiafelhasználásban majdnem 18%-os megtakarítást értek el. Ezek az eredmények óriási különbséget jelentenek olyan iparágakban, ahol a darabszám a legfontosabb, különösen autóipari alkatrészek és más összetett elektronikai rendszerek gyártásánál.

| Kézi vs. Automatikus összeszerelés | Kézi | Automatikus SMT |

|---|---|---|

| Alkatrészek száma/óra | 800 | 85,000+ |

| Hibaszám Millióra (DPM) | 900 | <15 |

| Munkaerőköltség hozzájárulás | 62% | 9% |

Emberi hibák csökkentése és a folyamatok következetességének növelése

Az automatizált SMT gépek megszüntetik az összeszedés kézzel történő bizonytalanságát, köszönhetően a zárt hurkos kalibrációs rendszerüknek és a nagy felbontású képalkotó ellenőrzésnek, amely képes észrevenni a hibákat akár 15 mikronos pontossággal. Amikor az alkatrészek eltolódnak a gyártás során, ezek a gépek azonnal kijavítják azokat, anélkül, hogy megállítanák a sort. A Ponemon Institute 2023-as kutatása szerint közepes méretű gyárak évente körülbelül 740 000 USD-t takarítottak meg csupán a csökkentett újragyártási költségeken. Emellett a dolgok folyamatosan javulnak, ahogy a gépi tanulás egyre hatékonyabbá válik idővel. A vezető gyártók valami meglepően hatékony dologra figyeltek fel, miután körülbelül fél éve AI optimalizálás működött a háttérben. A forrasztási problémák csökkenését észlelték, amely vállalatonként 30% és 50% között mozgott.

Kihozatali arány és termékminőség javítása az automatizált összeszerelés során

Amikor a gyártók szabványosítják azt, hogy hogyan kezelik és helyezik el az alkatrészeket, az SMT pick-and-place rendszereik elérhetik a 99,2% feletti első áthaladási hozamot a modern gyártósorokon. Ez megbízhatóbbá teszi az egész terméket. Például az autóipari első szintű beszállítók körülbelül 22%-os csökkenést tapasztaltak a garanciális panaszokban, amikor áttértek a kézi összeszerelésről az automatizált összeszerelésre ezeknél az ADAS vezérlőlapoknál. Ezek a gépek valós idejű hőmérséklet-ellenőrzéssel és speciális fejekkel rendelkeznek, amelyek pontosan a megfelelő nyomást alkalmazzák a mikroszkopikus alkatrészek elhelyezésekor. Ez védi az érzékeny alkatrészeket, például azokat a 0,01 hüvelyk x 0,005 hüvelyk kondenzátorokat, amelyeket egyébként könnyen megrongálnának. Emellett biztosítja, hogy minden megfeleljen az ISO 9001-es szabványnak és a szigorú IPC A 610 Class 3 követelményeknek a magas megbízhatóságú elektronikai termékekhez.

Vezető gyártók és piaci trendek az SMT pick-and-place berendezések terén

Legismertebb márkák: Juki, Panasonic, Yamaha, ASM, Mycronic és Hanwha

Az innováció folyamatosan előre tolja az SMT alkatrészfelhelyező piacot, főként a nagy neveknek, például Juki, Panasonic, Yamaha, ASM, Mycronic és Hanwha köszönhetően. Mi különbözteti meg ezeket a szereplőket? Azon versengenek, hogy milyen gyorsan tudnak dolgozni, mennyire pontosak az elhelyezések, és hogy gépeik mennyire jól illeszkednek a termelési sorokba. A megbízhatóság is fontos szempont, valamint a gyors beállítási idő és a jól kialakított hálózati funkciók azokhoz az okosgyárakhoz, amelyekről manapság mindenki beszél. A kínálat sokszínűsége azt jelenti, hogy az üzemvezetők nem ragadnak be egy mindenre egyformán alkalmazható megoldásba. Ehelyett olyan felszerelést választhatnak, amely pontosan megfelel működésük igényeinek a termelési szint és az alkatrészek összetettségi követelményei szempontjából.

Innovációk, amelyek növelik az SMT felhelyezési piac méretét

A legújabb fejlesztések közé tartoznak olyan látórendszerek, amelyek képesek 25 µm-nél kisebb eltérések észlelésére, az AI-alapú prediktív karbantartás, valamint moduláris platformok IoT-kapcsolódással valós idejű felügyelet céljából. Ezek a technológiák lehetővé teszik akár óránként 85 000 alkatrész gyártási teljesítményét, miközben a helyzetpontosság 15 µm alatt marad, ezzel fokozva a termelési hatékonyság határait.

Automatizált és intelligens PCB gyártórendszerek iránti globális kereslet

Az Ázsiai-Csendes-óceáni régió domináns szerepet játszik a felületszerelési technológiához (SMT) kapcsolódó berendezések alkalmazásában, a teljes piac körülbelül 62%-os részesedésével, főként a kínai és taiwani nagy ipari központoknak köszönhetően. Az Észak-amerikai régióban is javuló tendenciák figyelhetők meg, ahol a légi- és védelmi iparágak egyre inkább beruháznak intelligens gyártási megoldásokba. A gyártási trendekről készült legutóbbi tanulmányok egyértelműen mutatják, hogy egyre több üzem automatizálja folyamatait, miközben teljes ellátási láncukat moderníti. Az SMT elhelyező gépek, amelyek csökkentik a beállítási időt, világszerte népszerűek maradtak, sok gyártó számára ezek a rendszerek elengedhetetlenek a versenyképesség megőrzéséhez a mai gyors tempójú termelési környezetben.

Gyakran feltett kérdések (FAQ)

Mi a fő előnye az SMT alkatrészkiválasztó és elhelyező gépek használatának?

Az elsődleges előny a pontosság és a sebesség javulása, ami nagyobb gyártási hatékonysághoz és csökkent hibarátához vezet. Ezek az automatizált rendszerek jelentősen felülmúlják a kézi összeszerelést, így elengedhetetlenné teszik őket a modern gyártásban.

Miben különbözik az alkalmazás szempontjából a kézi és az automatikus SMT gép?

A kézi SMT gépek ideálisak prototípuskészítéshez és alacsony mennyiségű gyártáshoz, rugalmasságot és alacsonyabb költségeket kínálva. Automatikus SMT gépek nagy mennyiségű gyártásra vannak kialakítva, gyors feldolgozási sebességet és nagyobb pontosságot biztosítva.

Milyen technológiai fejlesztések hatottak a modern SMT gépek fejlődésére?

A fejlesztések közé tartozik mikronszintű pontosság, nagysebességű működés, integrált látórendszerek, moduláris kialakítás, valamint mesterséges intelligencia és intelligens automatizálás, amelyek növelik a gyártási hatékonyságot és alkalmazkodó képességet.

Mely régiók dominálják az SMT pick-and-place gépek piacát?

Az Ázsiá-óceániai régió vezeti a piacot a kiterjedt gyártóközpontjainak köszönhetően, különösen Kínában és Tajvanon, majd Észak-Amerika követi, ahol növekszik a befektetés az intelligens gyártási megoldásokba.

Tartalomjegyzék

- Megértés Smt pick and place géphez Alapjai

- A SMT Pick and Place Gépek és alkalmazásaik

-

A fejlett SMT pick-and-place rendszerek kulcsfontosságú technológiai jellemzői

- Mikronszintű pontosság alkatrész elhelyezésben

- Maximális termelési hatékonyság érdekében szükséges nagy sebességű működés

- Integrált képfeldolgozó rendszerek valós idejű igazításhoz

- Moduláris kialakítás és skálázhatóság a jövőbiztonság érdekében

- Mesterséges Intelligencia és Okos Automatizálás: Az SMT Pick and Place Technológia Jövője

- A PCB-szerelés automatizálásának üzemeltetési előnyei a SMT Pick and Place Gépek

- Vezető gyártók és piaci trendek az SMT pick-and-place berendezések terén

- Gyakran feltett kérdések (FAQ)