Forståelse Smt pick and place maskine Grundlæggende

Hvad er en Smt pick and place maskine ?

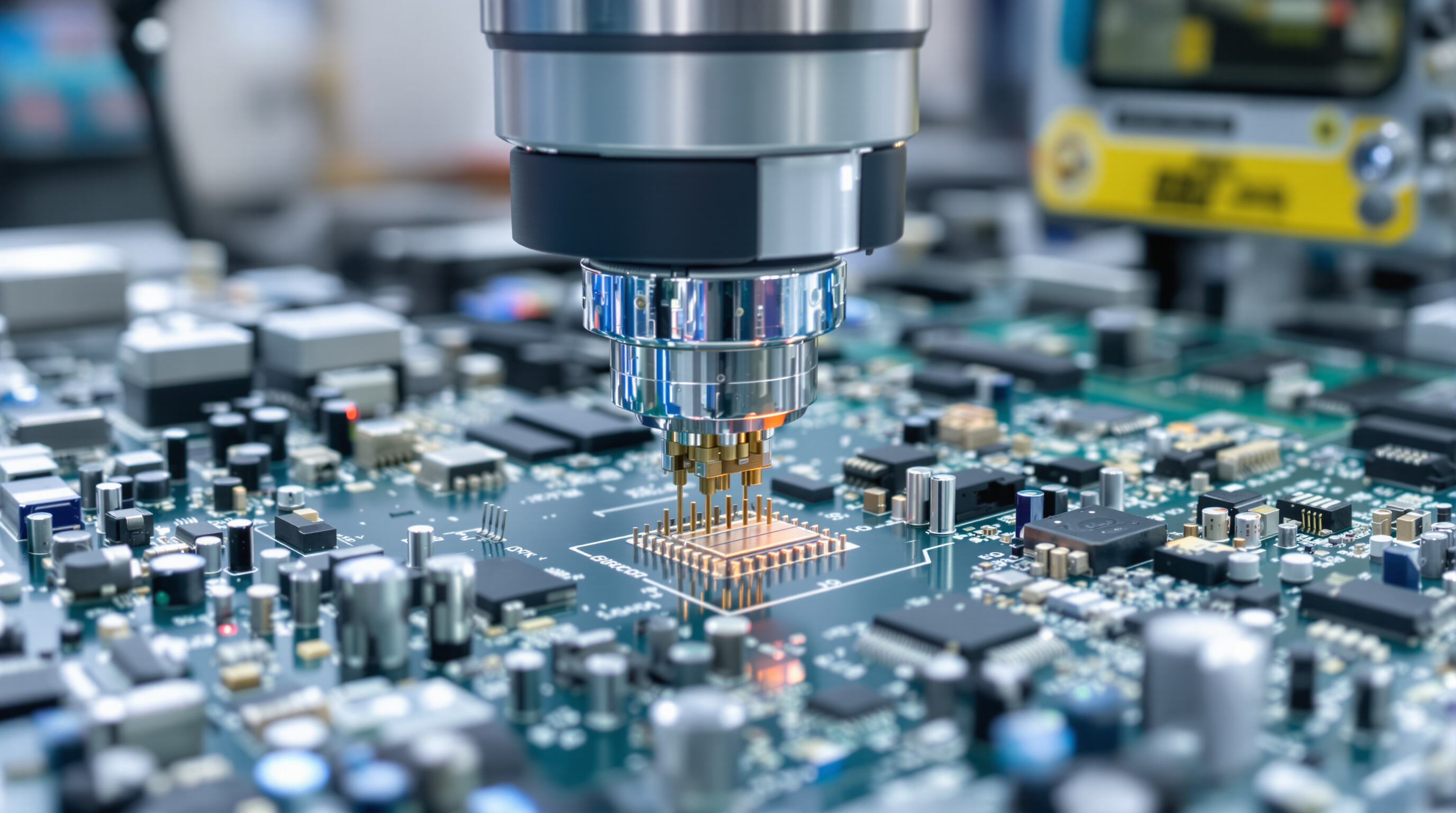

SMT-maskinen (Surface Mount Technology) er i bund og grund det, der gør det muligt at placere de små elektronikkomponenter på de printplader, som vi ser overalt i dag. Disse maskiner arbejder med robotarme og intelligente fodersystemer til at placere virkelig små dele som modstande og integrerede kredsløb på plader dækket af loddepasta. Nogle af de hurtigere modeller kan udføre over 50.000 placeringer i timen, hvilket er helt forbløffende, når man tænker på, hvor små komponenterne faktisk er. Når producenter skifter fra manuel samling til disse automatiserede systemer, får de nærmest elimineret alle de placeringsfejl, der opstår, når mennesker forsøger manuelt at placere så små dele. Derudover går produktionen meget hurtigere, hvilket betyder, at fabrikkerne kan producere langt flere produkter uden at kompromittere kvaliteten.

Rollen af Surface Mount Technology i moderne PCB-samling

Overflademonterings-teknologi ændrede måden, vi producerer elektronik på, fordi den tillader komponenter at sidde direkte ovenpå printplader i stedet for at have brug for ledninger, der skal presses gennem huller. Forskellen er faktisk stor – komponenter kan være cirka 80 % mindre, og kredsløb kan være 70 % tættere sammenfattede sammenlignet med de gamle gennemhullsmetoder, ifølge det rapport fra Electronics Journal i sidste år. Hvorfor er SMT så dominerende i dagens fabrikker? Tænk på alle de små gadgets, vi har med os i dag. Smartphones ville stadig have været i lommen på os uden denne teknologi, og det samme gælder for eksempelvis pacemakere eller insulinpumper, som har brug for kompakt, men kraftfuld elektronik inden i dem.

Kernefunktionalitet og betydning i PCB-ensamblage

Disse maskiner udfører tre væsentlige funktioner:

- Komponenthentning : Vakuumsprøjter henter komponenter fra ruller eller bakker

- Præcist Justering : Visionssystemer bekræfter orientering med en nøjagtighed på 10 mikron

- Placering og verifikation : Komponenter placeres på programmerede koordinater, med tryksensorer, der bekræfter kontakten

| Påvirkningsparameter | Manuel samling | Smt pick and place maskine |

|---|---|---|

| Placeringer per minut | 6 | 1,500 |

| Fejlrate * | 1.8% | 0.01% |

| *Industriens referenceværdier (IPC Validation Study 2024) |

Denne integration reducerer komponentspild med 38 % og skærer samleomkostningerne ned med 45 %, hvilket gør SMT-maskiner afgørende for opnåelse af Six Sigma-kvalitetsstandarder i masseproduktion, samtidig med at markeds konkurrenceevne fastholdes.

Typer af SMT Pick and Place Maskiner og deres anvendelser

Manuelle og desktop-systemer til prototyping og lavvolumenproduktion

Til mindre serier inden for elektronikproduktion tilbyder manuelle SMT-pick-and-place-maskiner en god pris- og kvalitetsmæssig løsning, uden at koste en formue. Disse mindre enheder leveres med manuelt betjente vakuumspidser og visuelle guider, som hjælper teknikere med korrekt placering af komponenter på kredsløbsplader. De er især populære i forskningsmiljøer og i forbindelse med test af nye produktidéer. De fleste bordmonterede versioner kan håndtere plader på cirka 300 gange 200 millimeter, placerer komponenter med en hastighed mellem fem hundrede og tre tusind per time afhængigt af opsætning. Det, der gør dem så attraktive, er, hvor nemme de er at betjene. Der er ingen kompliceret programmering påkrævet, blot løbende placering efter behov i prototypetestfaser. Mange universitetslaboratorier og startup-værksteder har adopteret denne tilgang, fordi den reducerer de ellers dyre omkostninger forbundet med ekstern samling. Besparelserne kan nå op til omkring seksti procent, mens komponentplacering stadig holdes inden for femogtyve mikron fra perfektion.

Fuldt automatisk SMT Pick and Place Maskiner til Høj kapacitet

Hjertet i moderne højhastighedsproduktionslinjer ligger i fuldt automatiserede SMT-pick-and-place-maskiner. Disse avancerede systemer leveres med flere dyserhoveder og båndrullefodere, som gør det muligt for dem at nå hastigheder over 30.000 komponenter i timen, mens placeringsnøjagtigheden holdes omkring plus eller minus fem mikron. Det, der virkelig gør dem fremtrædende, er deres indbyggede visionsteknologi, som scanner referencepunkterne og kontrollerer komponentpositionerne løbende og næsten øjeblikkeligt foretager små justeringer af banen. Fabrikker i både bilindustrien og forbrugerelektroniksektoren har adopteret disse maskiner til døgns operation. De reducerer arbejdskraftomkostninger med cirka 85 procent og holder fejlprocenten på et utroligt lavt niveau, normalt under 0,01 procent ifølge brugerindberetninger.

Sammenlignende analyse: Gennemstrømning, nøjagtighed og ejeomkostninger

Valg af den rigtige SMT-maskine kræver at afveje ydelse mod investering. De vigtigste forskelle er:

| Funktion | Manuelle/desktop-systemer | Fuldt automatiserede maskiner |

|---|---|---|

| Gennemstrømning | 500–3.000 CPH | 30.000–100.000+ CPH |

| Placeringsnøjagtighed | ±25 mikroner | ±5–10 mikroner |

| Første investering | $5.000–$20.000 | $50.000–$500.000+ |

| Driftsomkostninger/time | $8 (arbejdskraftintensiv) | $1,5 (automationsdrevet) |

En global undersøgelse fra 2025 af PCB-assembly infrastruktur viste, at faciliteter med høj produktion genvinder investeringer i automatisering inden for 18–24 måneder, drevet af en daglig produktion, der er 93 % højere. I modsætning hértil drager lavvariationsoperationer fordel af fleksibiliteten og den minimale vedligeholdelse, som manuelle systemer tilbyder.

Nøgleteknologiske funktioner i avancerede SMT-pick-and-place-systemer

Mikroniveau-præcision i komponentplacering

Moderne SMT-pick-and-place-maskiner opnår en placeringsnøjagtighed inden for ±25 µm (2025 Surface Mount Technology-rapport), hvilket gør det muligt at samle 0201-chips, micro-BGAs og ultrafine pitch-komponenter på en pålidelig måde. Denne præcision reducerer omarbejdning med 62 % sammenlignet med tidligere systemer og imødekommer kravene fra næste generations IoT- og bårbare enheder.

Højhastighedsdrift for maksimal produktionseffektivitet

Toppelige systemer kan bearbejde op til 77.000 komponenter i timen (CPH) uden at ofre nøjagtighed takket være synkroniserede multi-head-arkitekturer. En brancheanalyse fra 2025 viste, at disse maskiner reducerede cyklustider med 28 % i produktionen af bilers ECU'er, hvilket direkte forbedrede produktionsskalerbarheden.

Integrerede visionssystemer til realtidsjustering

Avancerede visionssystemer sikrer:

- Subpixel-optisk genkendelse til automatisk orienteringskorrektion

- 3D lodetapinspektion for at forhindre tombstoning

- Adaptiv belysning, der reducerer misjusteringsfejl med 91 % (2025 Flexible Electronics Assembly Study)

Disse funktioner sikrer konstant præcision over forskellige komponenttyper og pladelayouts.

Modulær design og skalerbarhed for fremtidssikring af produktionen

Førende SMT-maskiner har modulære designs, der understøtter:

- Udskiftning af tilførsler under fem minutter for hurtige produktomskiftninger

- Udvidbare dyser, der kan håndtere komponenter fra 01005 til 150 mm²

- Firmwareopdateringer med cloud-forbindelse sikrer overholdelse af løbende ændrede IPC-standarder

Denne fleksibilitet giver producenterne mulighed for at skabe kapacitet og tilpasse sig nye teknologier uden at udskifte hele systemer.

Kunstig intelligens og smart automation: Fremtiden for SMT-pick-and-place-teknologi

Maskinlæringsalgoritmer kan nu forudsige vedligeholdelsesbehov med 89 % nøjagtighed, hvilket reducerer uforudset nedetid med 47 %. Generativ AI optimerer placeringssekvenser, med prognoser, der peger på en 33 % højere linjeffektivitet inden 2026 (2025 Global SMT Automation Trends Report). Disse fremskridt markerer en udvikling mod selvoptimerende, intelligente produktionslinjer.

Operationelle fordele ved at automatisere PCB-assembly med SMT Pick and Place Maskiner

Øget hastighed og effektivitet i produktion i stor skala

De nyeste SMT-pick-and-place-maskiner overgår traditionelle manuelle samlemetoder og halverer cyklustider ifølge SMT Industry Report fra i fjor. Denne hastighedsforbedring hjælper producenter med at følge med i efterspørgslen efter smartphones, smartwatches og andre forbundne gadgets, som folk ønsker sig i dag. Når virksomheder automatiserer hele processen fra komponentforsyning til præcis placering på kredsløbsplader, eliminerer de i bund og grund spildt tid mellem operationerne. Maskinerne kører bare uafbrudt uden pauser. En nylig brancheundersøgelse i 2024 viste også nogle imponerende tal. Fabrikker, der skiftede til automatiserede SMT-systemer, så deres timelige produktion stige med cirka 12,4 %, mens de samtidig sparede næsten 18 % i energiomkostninger. Denne type forbedringer gør en kæmpestor forskel i industrier, hvor volumen er afgørende, især når det gælder produktion af dele til biler og andre komplekse elektroniksystemer.

| Manuel vs. Automatisk Samling | Manuel | Automatisk SMT |

|---|---|---|

| Komponenter Placeret/Time | 800 | 85,000+ |

| Fejl per Million (DPM) | 900 | <15 |

| Bidrag fra arbejdskraftomkostninger | 62% | 9% |

Minimering af menneskelige fejl og forbedring af proceskonsistentitet

Automatiserede SMT-maskiner eliminerer hele gætteriet i manuel samling takket være deres lukkede kalibreringssystemer og de højopløsende billedinspektioner, som kan opdage problemer ned til 15 mikron. Når komponenter bliver misplaceret under produktionen, retter disse maskiner dem med det samme uden at stoppe produktionslinjen. Ifølge forskning fra Ponemon Institute tilbage i 2023 sparede fabrikker af middel størrelse cirka 740.000 USD årligt alene i reducerede omarbejdningomkostninger. Og tingene bliver ved med at blive bedre, efterhånden som maskinlæring bliver mere avanceret over tid. Øverste producenter har bemærket noget ret imponerende, efter omkring et halvt år med AI-optimering, der kører i baggrunden. De oplever et fald i lodningsproblemer på tværs af deres operationer på mellem 30 % og 50 %.

Forbedring af yield rate og produktkvalitet i automatiserede samleprocesser

Når producenter standardiserer, hvordan de håndterer og placerer komponenter, kan deres SMT-pick-and-place-systemer opnå first-pass-yields på over 99,2 % på moderne produktionslinjer. Dette gør produkterne meget mere pålidelige i almindelighed. For eksempel oplevede bilindustriens tier one-leverandører cirka 22 % færre garantireparationer, så snart de skiftede fra manuel til automatiseret samling af disse ADAS-styrebrikker. Maskinerne har realtidstemperaturmåling og specielle hoveder, som anvender den rette mængde tryk, når de placerer små dele. Dette beskytter sårbare komponenter såsom de 0,01 tommer gange 0,005 tommer kondensatorer, som ellers nemt ville blive skader. Derudover sikrer det, at alt er i overensstemmelse med de vigtige kvalitetsstandarder såsom ISO 9001 og de strenge IPC A 610 klasse 3-krav til høj pålidelighedselektronik.

Ledende producenter og markedsudvikling inden for SMT pick-and-place-udstyr

Topmærker: Juki, Panasonic, Yamaha, ASM, Mycronic og Hanwha

Innovationen skubber hele tiden SMT-placeringsmarkedet fremad, især takket være store navne som Juki, Panasonic, Yamaha, ASM, Mycronic og Hanwha. Hvad adskiller disse aktører? De konkurrerer om, hvor hurtigt deres udstyr kan arbejde, hvor præcist komponenterne placeres, og hvor godt deres maskiner integreres i produktionslinjer. Pålidelighed er også vigtig, ligesom hurtige opsætningsgange og gode netværksfunktioner til de smarte fabrikker, som alle taler om i dag. Det brede vifte af tilgængelige produkter betyder, at produktionschefer ikke er nødt til at nøjes med én løsning, der passer til alt. I stedet kan de vælge udstyr, der nøjagtigt matcher deres behov i forhold til produktion og kompleksitetskrav til komponenterne.

Innovationer driver vækst i SMT-placeringsmarkedet

Nyeste fremskridt inkluderer visionssystemer, der kan registrere afvigelser under 25 µm, AI-drevet forudsigende vedligeholdelse og modulære platforme med IoT-forbindelse til realtidsovervågning. Disse teknologier gør det muligt at opnå en produktionskapacitet på op til 85.000 komponenter per time, mens placeringsnøjagtigheden holdes under 15 µm, og dermed udvider produktionseffektivitetenens grænser.

Global efterspørgsel efter automatiserede og intelligente PCB-produktionssystemer

Asien-Pacifik-regionen dominerer, når det gælder adoption af udstyr til overflademontering, og har cirka 62 % af den totale markedsandel, primært takket være de massive produktionscentre i Kina og Taiwan. Udsigterne er også gode i Nordamerika, hvor virksomheder inden for luftfarts- og forsvarssektorerne i stigende grad investerer i løsninger til smarte fabrikker. Nyeste studier af produktionsmæssige tendenser viser tydeligt, at flere og flere fabrikker hopper på automatiseringstogtet, mens de moderniserer hele deres supply chain-operationer. Småt placeringsudstyr, som reducerer opsætningsprocessen, er fortsat populært globalt, og mange producenter betragter disse systemer som afgørende for at kunne være konkurrencedygtige i dagens hurtigt voksende produktionsmiljøer.

Ofte stillede spørgsmål (FAQ)

Hvad er den primære fordel ved at bruge SMT-pick-and-place-maskiner?

Den primære fordel er forbedringen i præcision og hastighed, hvilket fører til højere produktionseffektivitet og reducerede defektrater. Disse automatiserede systemer yder væsentligt bedre end manuel montering og er derfor afgørende i moderne produktion.

Hvordan adskiller manuelle og automatiserede SMT-maskiner sig i forhold til anvendelse?

Manuelle SMT-maskiner er ideelle til prototyping og produktion i små serier, idet de tilbyder fleksibilitet og lavere omkostninger. Automatiserede SMT maskiner er designet til produktion i store serier og leverer højere proceshastigheder og større nøjagtighed.

Hvilke teknologiske fremskridt har påvirket moderne SMT-udstyr?

Fremskridtet omfatter mikronniveau præcision, højhastighedsdrift, integrerede visionssystemer, modulære designs, AI og smart automation, som forbedrer produktionseffektivitet og tilpasningsevne.

Hvilke regioner dominerer markedet for SMT-pick-and-place-maskiner?

Asien-Pacific leder markedet på grund af dets omfattende produktionscentre, især i Kina og Taiwan, fulgt af Nordamerika, hvor der ses stigende investeringer i løsninger til smarte fabrikker.

Indholdsfortegnelse

- Forståelse Smt pick and place maskine Grundlæggende

- Typer af SMT Pick and Place Maskiner og deres anvendelser

- Nøgleteknologiske funktioner i avancerede SMT-pick-and-place-systemer

- Operationelle fordele ved at automatisere PCB-assembly med SMT Pick and Place Maskiner

- Ledende producenter og markedsudvikling inden for SMT pick-and-place-udstyr

- Ofte stillede spørgsmål (FAQ)