Thách thức thu nhỏ trong thiết bị SMT hiện đại và xu hướng Thiết bị SMT

Xu hướng thúc đẩy việc thu nhỏ linh kiện trong sản xuất điện tử

Nhu cầu của người tiêu dùng về các thiết bị đeo nhẹ hơn, cảm biến IoT và thiết bị siêu mỏng đã làm giảm kích thước linh kiện đến 56% kể từ năm 2019. Các thiết bị cấy ghép y tế hiện nay yêu cầu tụ điện SMD kích thước 0201 (0,2 × 0,1 mm), trong khi hệ thống radar ô tô sử dụng cuộn cảm 01005 để tiết kiệm 34% diện tích bo mạch in (PCB) so với các thiết kế cũ. Cách tiếp cận thu nhỏ để đổi mới này cân bằng giữa hiệu suất tăng lên và tiết kiệm không gian trên các ngành công nghiệp.

Tác động của linh kiện 01005 và linh kiện SMD kích thước siêu nhỏ đến mật độ bo mạch in

Việc triển khai các gói 01005 (0,4 × 0,2 mm) làm tăng mật độ linh kiện PCB lên 4,8 lần nhưng cũng bộc lộ những hạn chế trong thiết bị SMT truyền thống. Một nghiên cứu của Viện Ponemon năm 2023 phát hiện ra rằng các linh kiện SMD siêu nhỏ bị lệch chiếm tới 78% lỗi trên các bo mạch mật độ cao, cho thấy khoảng cách về độ chính xác trong các hệ thống đặt linh kiện kiểu đầu hút truyền thống.

| Tính năng | SMT truyền thống | Yêu cầu SMT hiện đại |

|---|---|---|

| Độ chính xác đặt | ±50 µm | ±15 µm (dưới mức 01005) |

| Độ phân giải hình ảnh | 10 MP | 25 MP + ánh xạ độ cao 3D |

| Kích thước linh kiện tối thiểu | 0402 | 008004 (0,25 × 0,125 mm) |

Thách thức từ thiết kế PCB mật độ cao đối với giới hạn thiết bị SMT truyền thống

Các bảng mạch nhiều lớp với các đường mạch 18 µm và các BGA có bước chân 0,2 mm gây căng thẳng cho các máy in khuôn và lò hàn hồi lưu được thiết kế cho các linh kiện 0603. Sự không khớp trong hồ sơ nhiệt độ trong các PCB có nhiều loại linh kiện dẫn đến tỷ lệ rỗ hàn vượt quá 12% khi sử dụng thiết bị SMT đã sử dụng hơn một thập kỷ.

Tại Sao Thiết Bị SMT Tiên Tiến Lại Thiết Yếu Cho Việc Lắp Ráp Thế Hệ Mới Miniaturized

Các hệ thống SMT hiện đại tích hợp khuôn in được cắt bằng laser 30 µm, hệ thống căn chỉnh hybrid fiducial, và bộ bù nhiệt điều khiển bằng AI để đạt được độ chính xác đặt micro-SMD lên đến 99,992%. Các hệ thống này giảm 63% nguy cơ tombstoning ở các tụ điện 01005 thông qua việc giám sát lượng flux trong thời gian thực ở cấp độ chân pad — một khả năng không tồn tại trong các nền tảng trước năm 2015.

Kỹ Thuật Chính Xác: Sự Tiến Hóa Của Các Hệ Thống Đặt SMT Độ Chính Xác Cao

Những Tiến Bộ Trong Khả Năng Và Độ Chính Xác Của Máy Gắp Và Đặt

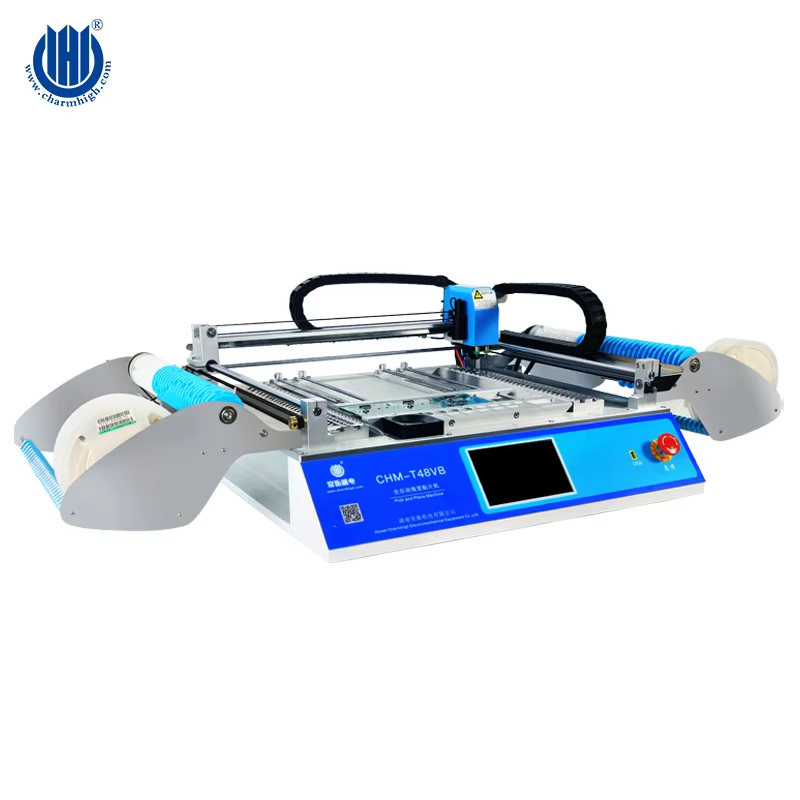

Thiết bị công nghệ gắn linh kiện bề mặt (SMT) ngày nay đạt đến mức độ chính xác đáng kinh ngạc nhờ vào các hệ thống đặt linh kiện đa đầu kết hợp cùng các hệ thống điều khiển chuyển động thông minh. Thế hệ máy móc mới nhất hiện nay có thể đạt độ chính xác động khoảng ±3 micron, đồng thời vẫn có thể sản xuất hơn 85 nghìn linh kiện mỗi giờ. Đó là một bước tiến lớn so với những gì có thể thực hiện được vào năm 2015. Điều khiến các hệ thống này hoạt động hiệu quả đến vậy chính là việc tích hợp công nghệ căn chỉnh bằng tia laser cho các dấu chuẩn (fiducial markers), giúp hiệu chỉnh các vấn đề cong vênh trên các bảng mạch in. Tính năng này trở nên đặc biệt quan trọng khi làm việc với các vật liệu siêu mỏng có độ dày dưới 0,4 milimet – điều mà nhiều nhà sản xuất thường xuyên gặp phải trong thời gian gần đây.

Độ chính xác đặt ở mức dưới micron và vai trò của nó trong độ tin cậy của các linh kiện gắn trên bề mặt (SMD)

Độ chính xác đặt vị trí dưới 5µm làm giảm các vết rỗ li ti trong mối hàn xuống 63% so với các hệ thống truyền thống, như đã được chứng minh trong các thử nghiệm chu kỳ nhiệt theo tiêu chuẩn IPC-9701A. Độ chính xác này ngăn ngừa các lỗi tiềm ẩn trong các tụ điện 01005 được sử dụng trong mạch 5G mmWave, nơi độ lệch 15µm có thể làm suy giảm chất lượng tín hiệu tới 22dB ở tần số 28GHz.

Những Đổi Mới Về Cơ Khí Giúp Giảm Rung Động Và Trôi Nhiệt

Thiết bị SMT tiên tiến sử dụng hệ thống dầm bằng sợi carbon với công nghệ hủy rung động chủ động, giảm độ lệch vị trí đặt xuống dưới 0,8µm trong điều kiện gia tốc 4m/s². Hệ thống bù nhiệt hai giai đoạn duy trì độ ổn định ±1µm trong khoảng nhiệt độ hoạt động từ 15–40°C, khắc phục hiện tượng cong vênh trong các bộ phận điện tử lai (FHE) linh hoạt.

Nghiên Cứu Thực Tế: Đạt Tỷ Lệ Sản Phẩm Đạt Chuẩn 99,99% Trong Việc Đặt Linh Kiện Nhỏ Hơn 0201

Một nhà cung cấp phụ tùng ô tô Tier-1 đã triển khai các bộ phận đầu ra robot định hướng bằng hình ảnh với hệ thống chiếu sáng đồng trục 20MP, đạt độ lặp lại 0,7µm trong việc đặt các chân BGA có bước 0,25mm. Việc sản xuất không có lỗi cho các module ADAS yêu cầu vòng phản hồi kiểm tra hồ hàn (SPI) theo thời gian thực đến các đầu đặt linh kiện, từ đó loại bỏ hiện tượng 'đứng mộ' ở điện trở 0201.

Cân bằng tốc độ và độ chính xác trong lắp ráp SMT miniaturized sản lượng cao

Thiết bị SMT thế hệ mới giải quyết nghịch lý tốc độ-độ chính xác thông qua trình tự gắp tối ưu hóa bởi học máy. Bằng cách phân tích 12.000 đường dẫn đặt mỗi giờ, hệ thống giảm 38% các chuyển động không mang giá trị trong khi vẫn duy trì độ trôi vị trí <2µm. Báo cáo IPC 2024 cho thấy những tiến bộ này cho phép giảm 92% thời gian chu kỳ trong sản xuất PCB đồng hồ thông minh mà không làm ảnh hưởng đến ngưỡng hiệu suất 99,95% lần đầu đạt yêu cầu.

Hệ thống thị giác và kiểm tra thông minh cho độ chính xác ở cấp độ vi mô

Vai trò của hệ thống thị giác độ phân giải cao trong việc phát hiện lệch pha ở cấp độ vi mô

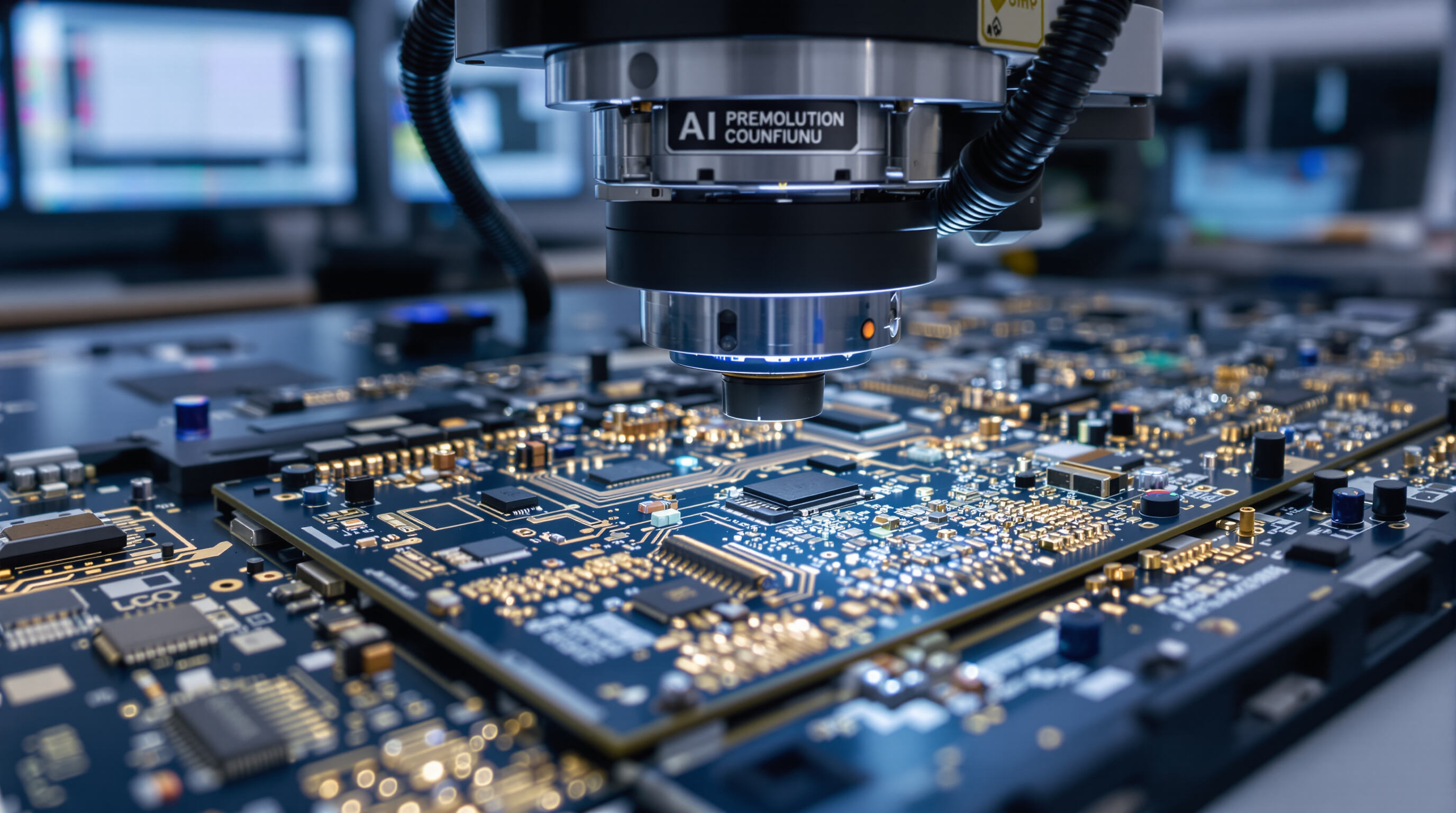

Thiết bị SMT hiện đại sử dụng hệ thống thị giác với camera 12MP+ và độ phân giải 5µm/pixel để phát hiện lệch lạc nhỏ hơn 15µm—yếu tố quan trọng đối với linh kiện 01005 (0,4mm x 0,2mm). Các hệ thống này đạt độ chính xác phát hiện 99,95% thông qua hình ảnh đa quang phổ giúp tách biệt các biến thể kem hàn với kết cấu nền PCB.

Chụp ảnh đa góc và nhận diện lỗi bằng trí tuệ nhân tạo trong PCB phức tạp

Các hệ thống hàng đầu hiện nay tích hợp quan sát nghiêng 360° với mạng nơ-ron tích chập (CNN) để nhận diện hiện tượng tombstoning và cầu hàn trong bố trí BGA dày đặc. Theo Báo cáo Thị giác máy trong Điện tử 2025, hệ thống kiểm tra dùng AI giảm 62% số cảnh báo sai so với thuật toán truyền thống khi xử lý các linh kiện nhỏ hơn kích thước metric 0201.

Vòng phản hồi thời gian thực giữa mô-đun kiểm tra và mô-đun đặt linh kiện

Các dây chuyền SMT tiên tiến hiện đồng bộ hóa dữ liệu kiểm tra với các đầu đặt ở khoảng cách 250ms, cho phép điều chỉnh trực tiếp áp lực trục Z và góc xoay đầu phun. Hệ thống khép kín này giảm 41% lỗi đặt linh kiện trong môi trường sản xuất đa dạng.

Làm Thế Nào Mà Xác Minh Thông Minh Nâng Cao Hiệu Suất Tổng Thể Của Thiết Bị SMT

Bằng cách tích hợp kiểm tra hồ thiếc 3D (SPI) với phân tích dự đoán, các hệ thống hiện đại đạt được tỷ lệ sản phẩm đạt lần đầu tiên vượt quá 99,2% đối với các gói QFN có bước chân 0,35mm. Các thuật toán bù nhiệt thời gian thực duy trì độ ổn định vị trí ±3µm bất chấp sự dao động nhiệt độ trên sàn sản xuất.

Tự Động Hóa Điều Khiển Bằng Trí Tuệ Nhân Tạo: Thông Minh Hơn Trong Quy Trình SMT

Tích Hợp AI Trong Việc Tối Ưu Thiết Lập Bộ Cấp Liệu Và Quỹ Đạo Đặt Linh Kiện

Thiết bị SMT hiện đại sử dụng trí tuệ nhân tạo để tự động hóa lịch trình bổ sung linh kiện và tối ưu hóa lộ trình vòi phun. Bằng cách phân tích dữ liệu sản xuất lịch sử, các hệ thống này giảm 22% thời gian thiết lập đồng thời giảm thiểu va chạm trong bố trí PCB mật độ cao, như được chỉ ra trong các nghiên cứu kiểm soát quy trình gần đây.

Các Mô Hình Học Máy Dự Đoán Nguy Cơ Cong Vênh và Hiện Tượng Mộ Đá Linh Kiện

Các thuật toán học sâu xử lý dữ liệu hình ảnh nhiệt và tính chất vật liệu để dự đoán sự cố mối hàn trước khi tiến hành đặt linh kiện. Một phân tích ngành công nghiệp năm 2023 cho thấy các nhà sản xuất sử dụng phân tích dự đoán đạt tỷ lệ lỗi mộ đá ở linh kiện 01005 ít hơn 41% so với phương pháp truyền thống.

Hệ Thống Hiệu Chuẩn Thích Ứng Với Dao Động Môi Trường

Hệ thống hình ảnh tự điều chỉnh bù trừ cho độ rung của sàn nhà máy (độ chính xác ±0,5µm) và dao động nhiệt độ (độ phân giải 0,02°C) thông qua phản hồi liên tục từ cảm biến IoT. Khả năng thích ứng thời gian thực này duy trì độ chính xác đặt linh kiện dưới 15µm CpK ngay cả trong môi trường không kiểm soát nhiệt độ.

Giải quyết tranh cãi: Sự phụ thuộc quá mức vào tự động hóa ở các giai đoạn lắp ráp vi mạch then chốt

Mặc dù thiết bị SMT điều khiển bằng AI mang lại độ ổn định vượt trội trong sản xuất hàng loạt, các chuyên gia cảnh báo không nên tự động hóa hoàn toàn đối với các bản mẫu lắp ráp. Một cách tiếp cận cân bằng sẽ duy trì sự giám sát của con người để xác nhận các linh kiện mẫu đầu tiên, đồng thời triển khai học máy cho các lô sản xuất vượt quá 10.000 sản phẩm.

Vật liệu, Quy trình và Những tiến bộ tương lai trong Công nghệ SMT

Thách thức trong việc phủ keo hàn cho các linh kiện có bước chân cực nhỏ

Thiết bị công nghệ gắn bề mặt (SMT) ngày nay phải xử lý việc áp dụng keo hàn cho các linh kiện có bước cực kỳ nhỏ, đôi khi khoảng cách dưới 0,3mm. Khi các nhà sản xuất chuyển sang sử dụng các kích thước gói 01005 siêu nhỏ này, họ cần phải in keo hàn với lượng dưới 0,4 milimét khối. Việc này rất phức tạp vì độ căn chỉnh phải chính xác trong phạm vi khoảng ±12,5 micromet, nếu không sẽ dẫn đến hiện tượng nối hàn (solder bridges) hoặc mối nối yếu. Theo nghiên cứu gần đây của IPC năm 2023, khoảng một phần ba các vấn đề trong quá trình hàn vi mô xuất phát từ hành vi không ổn định của keo hàn. Điều này đã dẫn đến những phát triển thú vị trong lĩnh vực này, đặc biệt là các hệ thống phun keo điều khiển bằng áp suất có thể duy trì kết quả ổn định đến 99 lần trên 100, ngay cả khi làm việc với các khuôn in (stencil) có độ rộng chỉ 75 micromet.

Công nghệ khuôn in (Stencil) tiên tiến giúp điền đầy lỗ vi mô một cách nhất quán

Các tấm stencil niken được tạo hình bằng tia laser hiện nay đạt tỷ lệ khía cạnh 1:3 cho các lỗ mở xuống đến 30µm, so với giới hạn 1:5 của phương pháp truyền thống. Các lớp phủ nano giảm độ bám dính của kem hàn xuống 62% (SMTnet 2024), trong khi hệ thống làm sạch tự động điều khiển bằng thị giác máy tính duy trì độ nguyên vẹn của lỗ mở trong suốt các đợt sản xuất với quy mô lớn. Những tiến bộ này hỗ trợ sản xuất cơ sở hạ tầng 5G, nơi mật độ linh kiện vượt quá 250/cm².

Những Phức Tạp Trong Việc Lập Hồ Sơ Nhiệt Ở Lò Hàn Lại Cho Các Mảng Linh Kiện Dị Biệt

Tối ưu hóa các thông số hàn lại cho các cụm linh kiện hỗn hợp đòi hỏi phải cân bằng:

| Thách thức | Giải Pháp | Kết quả |

|---|---|---|

| ±1,5°C chênh lệch nhiệt độ | hệ thống đối lưu 12 vùng | giảm 94% hiện tượng rỗ khí |

| Vênh trong các đế 0,1mm | Điều khiển thông minh lưu lượng nitơ | độ võng tối đa 0,003mm |

Các thuật toán lập bản đồ nhiệt tiên tiến hiện nay có thể bù trừ theo thời gian thực cho các biến thể về khối lượng nhiệt ở cấp độ bo mạch.

Thiết Bị SMT Thế Hệ Mới Với Khả Năng Định Vị Lại Động Học Và Bảo Trì Dự Đoán

Các đầu đặt linh kiện điều khiển bằng AI hiện có thể thực hiện 1200±0,8µm hiệu chỉnh/giây trong quá trình linh kiện rơi, xử lý độ cong vênh được phát hiện bởi máy quét 3D tại chỗ. Hệ thống bảo trì dự đoán phân tích 14 thông số thiết bị để dự báo mức độ mài mòn của đầu phun trước 48 giờ, giảm 83% thời gian dừng máy không dự kiến (Báo cáo NPI 2024).

Sự Kết Hợp Giữa Công Nghệ Sản Xuất Cộng Trừ Và SMT Để Tích Hợp Linh Kiện

Các dây chuyền sản xuất lai hiện nay có thể tích hợp điện trở 0201 vào các lớp điện môi được in 3D trước khi hoàn tất quy trình lắp ráp SMT. Giải pháp này giúp giảm chiều dài kết nối tới 60% đồng thời cho phép giảm 22% kích thước mô-đun RF, được xác nhận bởi các mẫu mô-đun tần số vô tuyến thế hệ mới nhất.

Câu hỏi thường gặp

Linh kiện 01005 là gì?

linh kiện 01005 là các linh kiện gắn bề mặt cực kỳ nhỏ, thường có kích thước 0,4 x 0,2 mm, được sử dụng rộng rãi trong sản xuất điện tử mật độ cao nhằm tiết kiệm diện tích trên bo mạch.

Tại sao độ chính xác lại quan trọng trong các hệ thống đặt linh kiện SMT?

Độ chính xác làm giảm các khuyết tật như các khoảng trống vi mô trong mối hàn và ngăn chặn sự suy giảm tín hiệu, điều này rất quan trọng cho các ứng dụng như mạch 5G mmWave.

AI cải thiện quy trình SMT như thế nào?

AI tối ưu hóa thiết lập bộ cấp liệu, dự đoán rủi ro hiện tượng 'đá mộ' (tombstoning), và duy trì độ chính xác bất chấp các dao động môi trường, từ đó làm giảm khuyết tật và thời gian dừng máy.

Những cải tiến nào hỗ trợ việc lấp đầy các lỗ nhỏ (micro-aperture)?

Các khuôn hàn (stencil) được cắt bằng laser và xử lý phủ nano đã cải thiện độ chính xác và tính nhất quán của việc phủ keo hàn trên các linh kiện siêu nhỏ.

Mục Lục

-

Thách thức thu nhỏ trong thiết bị SMT hiện đại và xu hướng Thiết bị SMT

- Xu hướng thúc đẩy việc thu nhỏ linh kiện trong sản xuất điện tử

- Tác động của linh kiện 01005 và linh kiện SMD kích thước siêu nhỏ đến mật độ bo mạch in

- Thách thức từ thiết kế PCB mật độ cao đối với giới hạn thiết bị SMT truyền thống

- Tại Sao Thiết Bị SMT Tiên Tiến Lại Thiết Yếu Cho Việc Lắp Ráp Thế Hệ Mới Miniaturized

-

Kỹ Thuật Chính Xác: Sự Tiến Hóa Của Các Hệ Thống Đặt SMT Độ Chính Xác Cao

- Những Tiến Bộ Trong Khả Năng Và Độ Chính Xác Của Máy Gắp Và Đặt

- Độ chính xác đặt ở mức dưới micron và vai trò của nó trong độ tin cậy của các linh kiện gắn trên bề mặt (SMD)

- Những Đổi Mới Về Cơ Khí Giúp Giảm Rung Động Và Trôi Nhiệt

- Nghiên Cứu Thực Tế: Đạt Tỷ Lệ Sản Phẩm Đạt Chuẩn 99,99% Trong Việc Đặt Linh Kiện Nhỏ Hơn 0201

- Cân bằng tốc độ và độ chính xác trong lắp ráp SMT miniaturized sản lượng cao

-

Hệ thống thị giác và kiểm tra thông minh cho độ chính xác ở cấp độ vi mô

- Vai trò của hệ thống thị giác độ phân giải cao trong việc phát hiện lệch pha ở cấp độ vi mô

- Chụp ảnh đa góc và nhận diện lỗi bằng trí tuệ nhân tạo trong PCB phức tạp

- Vòng phản hồi thời gian thực giữa mô-đun kiểm tra và mô-đun đặt linh kiện

- Làm Thế Nào Mà Xác Minh Thông Minh Nâng Cao Hiệu Suất Tổng Thể Của Thiết Bị SMT

-

Tự Động Hóa Điều Khiển Bằng Trí Tuệ Nhân Tạo: Thông Minh Hơn Trong Quy Trình SMT

- Tích Hợp AI Trong Việc Tối Ưu Thiết Lập Bộ Cấp Liệu Và Quỹ Đạo Đặt Linh Kiện

- Các Mô Hình Học Máy Dự Đoán Nguy Cơ Cong Vênh và Hiện Tượng Mộ Đá Linh Kiện

- Hệ Thống Hiệu Chuẩn Thích Ứng Với Dao Động Môi Trường

- Giải quyết tranh cãi: Sự phụ thuộc quá mức vào tự động hóa ở các giai đoạn lắp ráp vi mạch then chốt

-

Vật liệu, Quy trình và Những tiến bộ tương lai trong Công nghệ SMT

- Thách thức trong việc phủ keo hàn cho các linh kiện có bước chân cực nhỏ

- Công nghệ khuôn in (Stencil) tiên tiến giúp điền đầy lỗ vi mô một cách nhất quán

- Những Phức Tạp Trong Việc Lập Hồ Sơ Nhiệt Ở Lò Hàn Lại Cho Các Mảng Linh Kiện Dị Biệt

- Thiết Bị SMT Thế Hệ Mới Với Khả Năng Định Vị Lại Động Học Và Bảo Trì Dự Đoán

- Sự Kết Hợp Giữa Công Nghệ Sản Xuất Cộng Trừ Và SMT Để Tích Hợp Linh Kiện

- Câu hỏi thường gặp