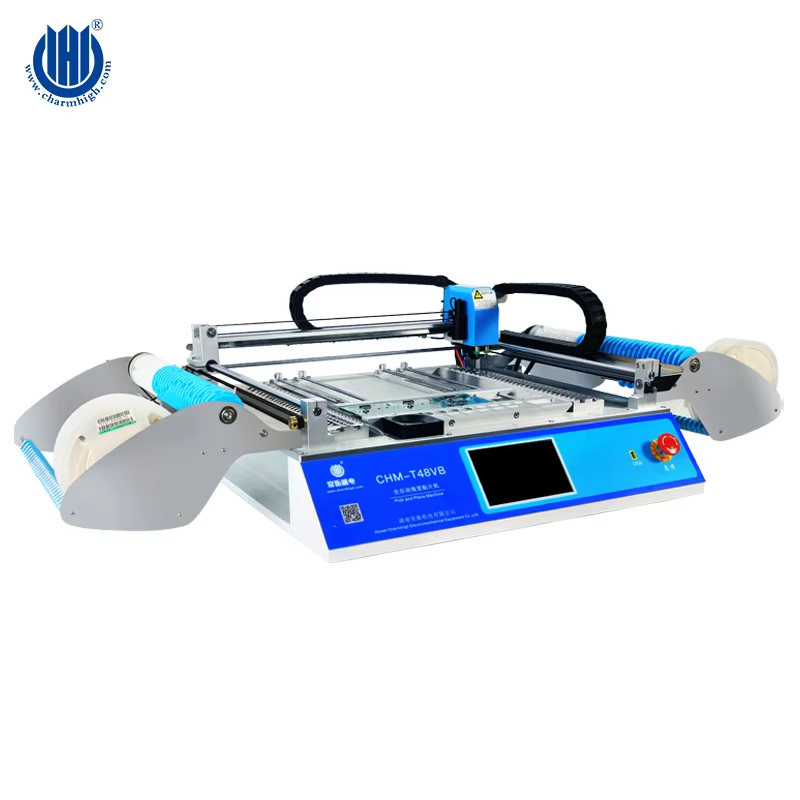

Výzva miniaturizácie v modernej výrobe SMT SMT vybavenie

Trendy viedúce k miniaturizácii súčiastok v elektronickej výrobe

Požiadavka spotrebiteľov na ľahšie nositeľné zariadenia, IoT senzory a ultra-tenké zariadenia spôsobila zníženie veľkosti súčiastok o 56 % od roku 2019. Lekárske implantáty teraz vyžadujú SMD kondenzátory veľkosti 0201 (0,2 × 0,1 mm), zatiaľ čo automobilové radary využívajú cievky 01005, čím sa ušetrí 34 % miesta na doske plošných spojov v porovnaní so staršími návrhmi. Tento prístup zmenšovania za účelom inovácií vyvažuje zisk výkonu a úsporu priestoru v rôznych odvetviach priemyslu.

Vplyv súčiastok 01005 a mikro-súčiastok SMD na hustotu dosiek plošných spojov

Nasadenie 01005 balíčkov (0,4 × 0,2 mm) zvyšuje hustotu súčiastok na doske plošných spojov (PCB) 4,8×, ale zároveň odhaľuje obmedzenia tradičných SMT zariadení. Štúdia Ponemon Institute z roku 2023 zistila, že nesprávne zaradené mikro-SMD súčiastky spôsobujú 78 % chýb na doskách s vysokou hustotou, čo odhaľuje nedostatky v presnosti v dôsledku použitia tradičných systémov pick-and-place zameraných na trysky.

| Funkcia | Tradičné SMT | Moderné požiadavky SMT |

|---|---|---|

| Presnosť umiestnenia | ±50 µm | ±15 µm (sub-01005 mierka) |

| Rozlíšenie videnia | 10 MP | 25 MP + 3D mapovanie výšky |

| Minimálna veľkosť súčiastky | 0402 | 008004 (0,25 × 0,125 mm) |

Ako náročný návrh DPS s vysokou hustotou dosahuje hraníc tradičných SMT zariadení

Viacvrstvové dosky s traťami 18 µm a BGAs s rozostupom 0,2 mm prekračujú možnosti sitových tlačidiel a reflow pecí, ktoré boli navrhnuté pre súčiastky 0603. Pri použití SMT zariadení starších ako desať rokov spôsobujú nezhody v tepelnom profile vznik viac ako 12 % studených spájok na DPS so zmiešanými súčiastkami.

Prečo sú pokročilé SMT zariadenia nevyhnutné pre miniaturizované montážne technológie novej generácie

Moderné SMT systémy integrujú sitá vyrezané laserom s presnosťou 30 µm, hybridné fiduciálne zarovnanie a kompenzátor tepelnej deformácie riadený umelou inteligenciou, čím dosahujú presnosť umiestnenia mikro-SMD súčiastok na úrovni 99,992 %. Tieto systémy znižujú riziko vzniku tzv. 'hrobikov' o 63 % u kondenzátorov 01005 prostredníctvom monitorovania toku prípravku na úrovni kontaktov v reálnom čase – funkcia, ktorá nie je dostupná na platformách pred rokom 2015.

Presný inžiniering: Vývoj systémov pre mimoriadne presné umiestňovanie SMT

Pokroky v možnostiach a presnosti strojov na osadzovanie súčiastok

Súčasná technológia povrchovej montáže (SMT) dosahuje pozoruhodných úrovní presnosti vďaka pokročilým viacnástavovým systémom umiestňovania kombinovaným so smart systémami pohybového riadenia. Najnovšia generácia strojov dosahuje dynamickú presnosť približne ±3 mikróny, a to pri výkone vyše 85 tisíc súčiastok za hodinu. To predstavuje obrovský krok vpred v porovnaní s tým, čo bolo možné v roku 2015. Účinnosť týchto systémov zabezpečuje integrácia laserového zarovnania pre fiduciálne značky, ktorá koriguje akékoľvek skrivenie plošných spojov. Táto vlastnosť má obzvlášť význam pri práci s veľmi tenkými materiálmi s hrúbkou menšou ako 0,4 milimetra, čo je dnes bežná výzva pre mnohé výrobcov.

Presnosť umiestnenia pod jeden mikrón a jej význam pre spoľahlivosť povrchovo montovaných súčiastok (SMD)

Presnosť umiestnenia pod 5 µm znižuje mikropóry v pájky o 63 % oproti tradičným systémom, ako je preukázané v testoch tepelného cyklovania podľa noriem IPC-9701A. Táto presnosť zabraňuje skrytým poruchám v kondenzátoroch 01005 používaným v obvodoch 5G mmWave, kde môže nesúlad 15 µm spôsobiť pokles kvality signálu o 22 dB pri frekvencii 28 GHz.

Mechanické inovácie znižujúce vibrácie a tepelné posuvy

Pokročilé SMT zariadenia využívajú konštrukcie z uhlíkovo-fibrového materiálu s aktívnym potláčaním vibrácií, čím sa dosahuje odchýlka umiestnenia <0,8 µm počas zrýchlení 4 m/s². Dvojstupňové systémy tepelnej kompenzácie zabezpečujú stabilitu ±1 µm v prevádzkovom rozsahu teploty 15–40 °C, čo rieši deformácie v pružných hybridných elektronických (FHE) zostavách.

Prípadová štúdia: Dosiahnutie výťažnosti 99,99 % pri umiestňovaní komponentov sub-0201

Dodávateľ automobilových súčiastok triedy Tier-1 implementoval vizuálne riadené robotické koncové efektory s 20MP koaxiálnym osvetlením, čím dosiahol opakovateľnosť 0,7 µm pri umiestňovaní BGA s rozostupom 0,25 mm. Ich výroba bez chýb pre moduly ADAS vyžadovala spätnú väzbu v reálnom čase z inšpekcie pájok (SPI) na hlavy umiestňovacích systémov, čím sa eliminoval efekt 'tombstoning' u rezistorov 0201.

Rovnováha medzi rýchlosťou a presnosťou pri vysokozdružnej miniaturizovanej SMT montáži

SMT zariadenie novej generácie rieši paradox rýchlosti a presnosti pomocou optimalizovaných výberových sekvencií založených na strojovom učení. Analyzovaním 12 000 ciest umiestnenia za hodinu systémy znižujú neproduktívne pohyby o 38 %, pričom udržiavajú <2 µm pozíciu odozvy. Podľa správy IPC z roku 2024 tieto inovácie umožňujú zníženie cyklového času o 92 % pri výrobe plošných spojov v inteligentných hodinkách, bez narušenia prahu výťažku 99,95 % v prvej fáze.

Inteligentný vízia a inšpekcia pre mikro presnosť

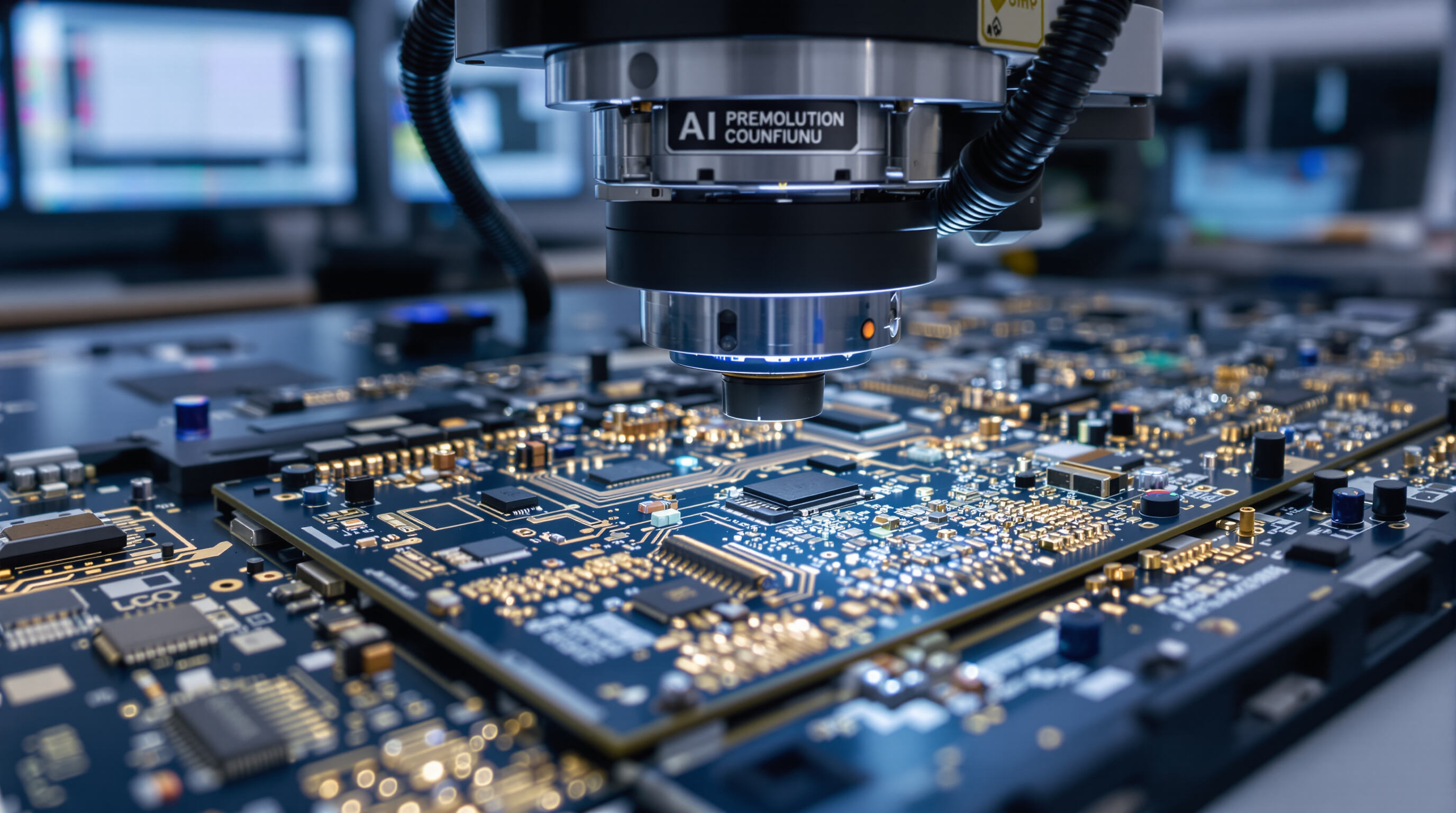

Úloha víziínych systémov s vysokým rozlíšením pri detekovaní mikro nesúosností

Moderné SMT zariadenia využívajú vizuálne systémy s 12MP+ kamerami a rozlíšením 5µm/pixel na detekciu nesúosností menších ako 15µm – čo je kritická hodnota pre komponenty 01005 (0,4 mm x 0,2 mm). Tieto systémy dosahujú presnosť detekcie 99,95 % pomocou viacspektrálneho zobrazovania, ktoré izoluje odchýlky v tlači vodivých prímesí od textúr substrátu dosky plošných spojov (PCB).

Viacuholové zobrazovanie a detekcia chýb riadená umelej inteligenciou v zložitých doskách plošných spojov

Súčasné najlepšie systémy kombinujú 360° šikmé pozorovanie s konvolučnými neurónovými sieťami (CNN) na identifikáciu efemeridných javov, ako je „náhrobný kameň“ alebo mostíky v pájke na hustých BGA výkresoch. Podľa správy Machine Vision in Electronics 2025 inšpekcia využívajúca umelej inteligenciu znižuje počet falošných pozitívnych výsledkov o 62 % v porovnaní s tradičnými algoritmami pri manipulácii s komponentmi menšími ako 0201 metrických rozmerov.

Priame spätné väzby medzi modulmi inšpekcie a umiestnenia

Pokročilé SMT linky teraz synchronizujú kontrolné údaje s hlavicami na umiestňovanie v intervaloch 250 ms, čo umožňuje korekcie v priebehu procesu pre tlak na osi Z a rotáciu trysky. Tento uzavretý systém zníži chyby umiestnenia o 41 % v prostrediach s vysokou variabilitou výroby.

Ako inteligentná verifikácia zvyšuje celkový výkon SMT zariadení

Integráciou 3D kontroly pájokového tuku (SPI) s prediktívnou analýzou dosahujú moderné systémy výťažnosť v prvom cykle presahujúcu 99,2 % pre puzdrá QFN s rozstupom 0,35 mm. Algoritmy reálneho času na kompenzáciu teploty udržiavajú pozíciu s odchýlkou ±3 µm napriek teplotným kolísaniam na výrobe.

Automatizácia vedená umelej inteligenciou: inteligentnejší riadenie v SMT procesoch

Integrácia umelej inteligencie pri optimalizácii nastavenia podávačov a trajektórií umiestňovania

Moderné SMT zariadenie využíva umeleú inteligenciu na automatizáciu plánovania dopĺňania podávačov a optimalizáciu dráhy trysky. Analyzovaním historických výrobných údajov tieto systémy skracujú čas na nastavenie o 22 % a minimalizujú kolízie v husto osadených PCB konfiguráciách, ako ukázali nedávne štúdie o riadení procesov.

Modely strojového učenia predikujúce skrivenie súčiastok a riziko vzniku náhrobných kamenných efektov

Algoritmy hlbokého učenia spracovávajú údaje z termálneho zobrazovania a vlastností materiálov, aby predpovedali poruchy spájkových spojov ešte pred umiestnením súčiastok. Podľa priemyselnej analýzy z roku 2023 dosahujú výrobcovia, ktorí používajú prediktívnu analytiku, o 41 % menej chýb typu tombstoning v súčiastkách 01005 v porovnaní s konvenčnými metódami.

Adaptívne kalibračné systémy reagujúce na zmeny v prostredí

Samoregulačné víziové systémy kompenzujú vibrácie na podlahe výrobného závodu (presnosť ±0,5 µm) a kolísanie teploty (rozlíšenie 0,02 °C) prostredníctvom nepretržitého spätnej väzby z IoT senzorov. Táto adaptácia v reálnom čase udržiava presnosť umiestnenia pod 15 µm CpK aj v neklimatizovaných prostrediach.

Riešenie kontroverzie: Nadmerná závislosť od automatizácie v kritických fázach mikro montáže

Hoci AI-riadené SMT zariadenia ponúkajú nevídanú spoľahlivosť pri sériovej výrobe, odborníci varujú pred úplnou automatizáciou prototypových montáží. Vyvážený prístup zachováva ľudský dohľad pri overovaní komponentov prvého výrobku, zatiaľ čo pre výrobné série nad 10 000 kusov využíva strojové učenie.

Materiál, proces a budúce perspektívy v SMT technológii

Výzvy pri aplikácii pájokového tuku na komponenty s veľmi jemným rozstupom vývodov

Súčasná technológia povrchovej montáže (SMT) musí zabezpečiť aplikáciu pájokového tuku pre súčiastky s mimoriadne malými rozostupmi, niekedy menej ako 0,3 mm. Keď výrobcovia prechádzajú na používanie týchto miniatúrnych veľkostí puzdier 01005, potrebujú naniesť pájokový tuk v množstve nižšom ako 0,4 kubického milimetra. Presné vykonanie tohto procesu je zložité, pretože zarovnanie musí byť presné do 12,5 mikrometrov v oboch smeroch, inak hrozí vznik pájokových mostíkov alebo slabých spojov. Podľa nedávneho výskumu IPC z roku 2023 pripadá približne tretina všetkých problémov pri mikropájaní na nekonzistentné správanie sa pájokového tuku. To viedlo k niekoľkým zaujímavým vývojovým krokom v tejto oblasti, najmä k technológiám dávkovacích systémov s riadeným tlakom, ktoré dokážu udržať konzistentné výsledky vo viac ako 99 prípadoch zo 100, a to aj pri použití šablón s šírkou len 75 mikrometrov.

Pokroky v technológii šablón umožňujúce konzistentné vyplnenie mikroapertúr

Laserom rezané elektroformované nikelové podložky dosahujú teraz pomer 1:3 pre otvory až do 30 µm, v porovnaní s bežným obmedzením 1:5. Nano-povlakové úpravy znižujú adhéziu pasty o 62 % (SMTnet 2024), zatiaľ čo systémy automatického čistenia riadené strojovým vídaním udržiavajú integritu otvorov počas výroby vo veľkých sériách. Tieto inovácie podporujú výrobu infraštruktúry 5G, kde hustota komponentov presahuje 250/cm².

Zložitosti termálneho profilovania v reflow peciach pre heterogénne súpravy komponentov

Optimalizácia parametrov reflow pre zostavy s rôznou hmotnosťou si vyžaduje vyváženie:

| Výzva | RIEŠENIE | Výsledok |

|---|---|---|

| ±1,5 °C teplotný rozdiel | 12-zónové konvekčné systémy | 94 % zníženie tvorby dutín |

| Krivenie v substrátoch 0,1 mm | Adaptívne riadenie dusíkového odfúkania | max. 0,003 mm odchýlka |

Pokročilé algoritmy termálneho mapovania teraz kompenzujú odchýlky tepelnej hmotnosti dosky v reálnom čase.

SMT zariadenie novej generácie s dynamickým vyrovnávaním a prediktívnou údržbou

Umelo inteligentné umiestňovacie hlavy teraz vykonávajú korekcie 1200±0,8 µm/sekundu počas poklesu súčiastok, čím riešia skrivenie zistené in-situ 3D skenérmi. Systémy prediktívnej údržby analyzujú 14 parametrov zariadenia, aby predpovedali opotrebenie trysiek 48 hodín vopred, čím sa zníži neplánovaný výpadok o 83% (správa NPI 2024).

Zblíženie aditívneho výrobného procesu a SMT pre vložené súčiastky

Hybridné výrobné linky vkladajú teraz odpory 0201 do vyradených dielektrických vrstiev pred finálnou SMT montážou. Tento prístup skracuje dĺžku prepojení o 60 % a zároveň umožňuje o 22 % menšie rozmery v RF moduloch, ako potvrdzujú najnovšie prototypy 5G front-end modulov.

Často kladené otázky

Čo sú súčiastky 01005?

súčiastky 01005 sú extrémne malé povrchovo montované súčiastky, ktoré zvyčajne merajú 0,4 x 0,2 mm a široko sa používajú v elektronických výrobkoch s vysokou hustotou na úsporu miesta na doske plošných spojov.

Prečo je dôležitá presnosť v SMT umiestňovacích systémoch?

Presnosť znižuje chyby, ako sú mikropóry v pájky a zabraňuje degradácii signálu, čo je kľúčové pre aplikácie ako sú 5G mmWave obvody.

Ako AI zlepšuje SMT procesy?

AI optimalizuje nastavenie podávačov, predpovedá riziká tzv. 'tombstoning' a udržiava presnosť napriek kolísaniam v prostredí, čím znižuje počet chýb a predĺží výpadky.

Aké inovácie podporujú výplň mikroapertúr?

Laserom rezané a elektroformované šablóny a nano-povlakové úpravy zlepšili presnosť a konzistentnosť nanášania pájokového tuku na ultra jemné komponenty.

Obsah

-

Výzva miniaturizácie v modernej výrobe SMT SMT vybavenie

- Trendy viedúce k miniaturizácii súčiastok v elektronickej výrobe

- Vplyv súčiastok 01005 a mikro-súčiastok SMD na hustotu dosiek plošných spojov

- Ako náročný návrh DPS s vysokou hustotou dosahuje hraníc tradičných SMT zariadení

- Prečo sú pokročilé SMT zariadenia nevyhnutné pre miniaturizované montážne technológie novej generácie

-

Presný inžiniering: Vývoj systémov pre mimoriadne presné umiestňovanie SMT

- Pokroky v možnostiach a presnosti strojov na osadzovanie súčiastok

- Presnosť umiestnenia pod jeden mikrón a jej význam pre spoľahlivosť povrchovo montovaných súčiastok (SMD)

- Mechanické inovácie znižujúce vibrácie a tepelné posuvy

- Prípadová štúdia: Dosiahnutie výťažnosti 99,99 % pri umiestňovaní komponentov sub-0201

- Rovnováha medzi rýchlosťou a presnosťou pri vysokozdružnej miniaturizovanej SMT montáži

-

Inteligentný vízia a inšpekcia pre mikro presnosť

- Úloha víziínych systémov s vysokým rozlíšením pri detekovaní mikro nesúosností

- Viacuholové zobrazovanie a detekcia chýb riadená umelej inteligenciou v zložitých doskách plošných spojov

- Priame spätné väzby medzi modulmi inšpekcie a umiestnenia

- Ako inteligentná verifikácia zvyšuje celkový výkon SMT zariadení

-

Automatizácia vedená umelej inteligenciou: inteligentnejší riadenie v SMT procesoch

- Integrácia umelej inteligencie pri optimalizácii nastavenia podávačov a trajektórií umiestňovania

- Modely strojového učenia predikujúce skrivenie súčiastok a riziko vzniku náhrobných kamenných efektov

- Adaptívne kalibračné systémy reagujúce na zmeny v prostredí

- Riešenie kontroverzie: Nadmerná závislosť od automatizácie v kritických fázach mikro montáže

-

Materiál, proces a budúce perspektívy v SMT technológii

- Výzvy pri aplikácii pájokového tuku na komponenty s veľmi jemným rozstupom vývodov

- Pokroky v technológii šablón umožňujúce konzistentné vyplnenie mikroapertúr

- Zložitosti termálneho profilovania v reflow peciach pre heterogénne súpravy komponentov

- SMT zariadenie novej generácie s dynamickým vyrovnávaním a prediktívnou údržbou

- Zblíženie aditívneho výrobného procesu a SMT pre vložené súčiastky

- Často kladené otázky