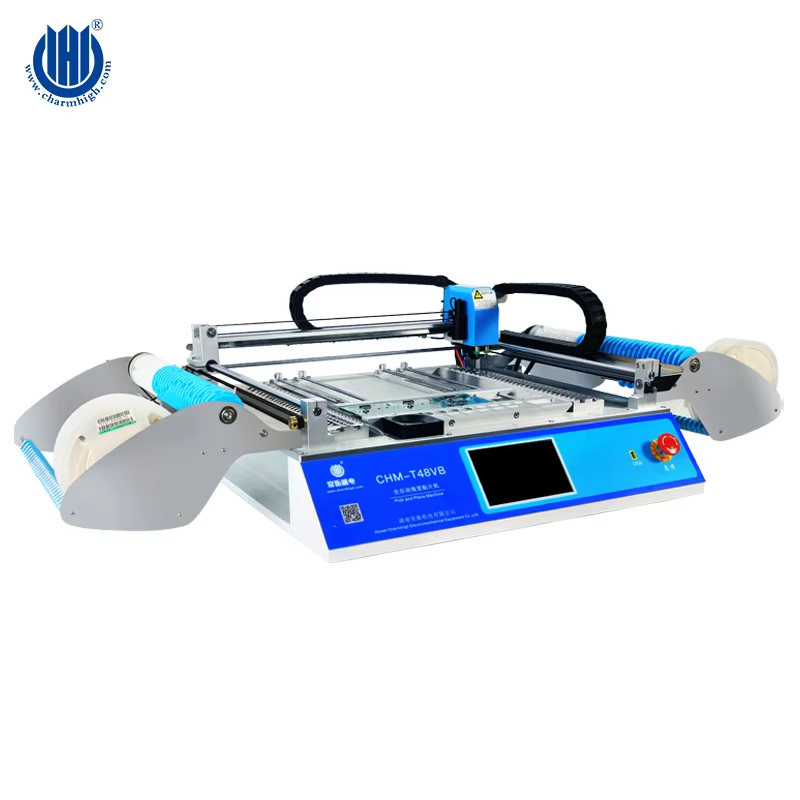

A modern miniaturizálási kihívások az SMT-ben SMT berendezés

Az elektronikai alkatrészek miniaturizálását meghatározó trendek

Az elektronikai alkatrészek méretének csökkenése 56% volt 2019 óta, mivel a fogyasztók könnyebb hordozható eszközöket, IoT szenzorokat és ultravékony eszközöket kérnek. Az orvostechnikai implantátumokhoz már 0201-es méretű SMD kondenzátorok (0,2 × 0,1 mm) szükségesek, míg az autóipari radarrendszerek 01005-ös tekercseket használnak, amelyek 34%-kal kevesebb nyomtatott áramkör-lemezterületet igényelnek a hagyományos tervekhez képest. Ez az innovációs megközelítés a teljesítménynövekedés és a térhatékony megoldások egyensúlyát biztosítja az iparágakban.

A 01005-ös alkatrészek és mikro méretű SMD-k hatása a nyomtatott áramkör sűrűségére

A 01005 csomagok (0,4 × 0,2 mm) telepítése 4,8-szoros növekedést eredményez az áramkörlemez-komponensek sűrűségében, de felfedi a hagyományos SMT felszerelések korlátait. Egy 2023-as Ponemon Intézet tanulmánya szerint a nem megfelelően igazított mikro-SMD-k a magas sűrűségű lemezek hibáinak 78%-át okozzák, kiemelve a pontatlanságokat a fúvókaközéppel működő pick-and-place rendszerekben.

| Funkció | Hagyományos SMT | Modern SMT követelmények |

|---|---|---|

| Elhelyezési pontosság | ±50 µm | ±15 µm (sub-01005 skála) |

| Képalkotási felbontás | 10 MP | 25 MP + 3D magasságtérképezés |

| Minimális alkatrész méret | 0402 | 008004 (0,25 × 0,125 mm) |

A magas sűrűségű PCB tervezés kihívásai a hagyományos SMT felszerelések korlátaival szemben

Többrétegű lemezek 18 µm-es nyomokkal és 0,2 mm-es tüskeosztású BGÁKkal megterhelik az 0603-as alkatrészekhez tervezett fólianyomtatókat és reflow forralókemencéket. A hőprofilok eltérése a különböző alkatrészeket tartalmazó nyomtatott áramkörök esetén forrasztási üregek arányát 12% felettire növeli a tízéves SMT berendezések használatakor.

Miért nélkülözhetetlen az új generációs miniatürizált összeszereléshez fejlett SMT felszereltség?

A modern SMT rendszerek integrálják a 30 µm-es lézerrel vágott fóliákat, a hibrid fiducial igazítást és az AI-vezérelt hőmérséklet-kompenzátorokat, amelyek 99,992%-os mikro-SMD elhelyezési pontosságot biztosítanak. Ezek a rendszerek csökkentik a 01005-ös kondenzátoroknál jelentkező sírkő effektus kockázatát 63%-kal a valós idejű pólus-szintű fluxusellenőrzés révén, amely funkció hiányzik a 2015 előtti platformokból.

Pontossági mérnöki megközelítés: A nagy pontosságú SMT elhelyezési rendszerek fejlődése

Előrelépések a Pick-and-Place gépek képességeiben és pontosságban

A mai felületszerelési technológia (SMT) berendezések a korszerű többfejes helyzetbeállító rendszerek és az intelligens mozgásvezérlés kombinációjának köszönhetően figyelemre méltó pontossági szintet érnek el. A legújabb generációs gépek dinamikusan körülbelül ±3 mikron pontosságot érnek el, miközben óránként több mint 85 ezer alkatrészt gyártanak le. Ez hatalmas előrelépést jelent a 2015-ben elérhető lehetőségekhez képest. Ezeket a rendszereket az teszi annyira hatékonyá, hogy integrált lézeres igazítást alkalmaznak fiducial jelölők számára, amely segít kijavítani a nyomtatott áramkörök esetleges torzulási problémáit. Ez a funkció különösen fontos, amikor azokkal a rendkívül vékony anyagokkal dolgoznak, amelyek vastagsága kevesebb, mint 0,4 milliméter, egy olyan jelenség, amellyel napjainkban számos gyártónak rendszeresen szembe kell néznie.

Almikronos helyzetbeállítási pontosság és szerepe a felületszerelt alkatrészek (SMD) megbízhatóságában

Az 5 µm alatti elhelyezési pontosság 63%-kal csökkenti az ónforrasz pontokban keletkező mikrorepedéseket a hagyományos rendszerekhez képest, amit az IPC-9701A szabvány szerinti hőciklus-tesztek is igazoltak. Ez a pontosság megakadályozza a 01005-ös kondenzátorok rejtett meghibásodását a 5G mmHullám áramkörökben, ahol a 15 µm-es eltolódás 28 GHz-es frekvencián 22 dB-es jelminőség romlást okozhat.

Mechanikai innovációk a rezgés és hődrift csökkentésére

A fejlett SMT berendezések szénszálas hídszerkezetet használnak aktív rezgéskompenzációval, amely 4 m/s² gyorsulás mellett az elhelyezési eltérést <0,8 µm-re csökkenti. A kétlépcsős hőmérséklet-kompenzációs rendszerek ±1 µm pontosságot biztosítanak 15–40 °C üzemeltetési tartományban, ezzel kezelve a hajlékony hibrid elektronikai (FHE) szerelvények torzulását.

Esettanulmány: 99,99% kihasználtság elérése 0201-es alkatrészek elhelyezésében

Egy Tier-1-es autóipari beszállító 20MP-s koaxiális megvilágítással rendelkező látásvezérelt robot végberendezéseket implementált, amelyek 0,7µm ismétlődési pontosságot értek el 0,25mm-es pitch BGA elhelyezésben. A nullhibás gyártás az ADAS modulokhoz valós idejű forrasztópaszta ellenőrzési (SPI) visszacsatolási hurkokat igényelt az elhelyező fejekhez, ezzel kiküszöbölve a 0201-es ellenállások tombstoning jelenségét.

Sebesség és pontosság egyensúlya nagy térfogatú miniaturizált SMT gyártásban

A következő generációs SMT berendezések a sebesség- és pontosság-paradoxont gépi tanulással optimalizált pick szekvenciák révén oldják meg. 12.000 elhelyezési út elemzésével óránként a rendszerek csökkentik az értékteremtő mozgásokat 38%-kal, miközben fenntartják a <2µm-es pozícióeltolódást. Egy 2024-es IPC jelentés szerint ezek az újítások lehetővé teszik a 92%-os ciklusidő csökkenést okosórákhoz tartozó PCB gyártásban anélkül, hogy a 99,95%-os első körös termelési hatékonyságot veszélyeztetnék.

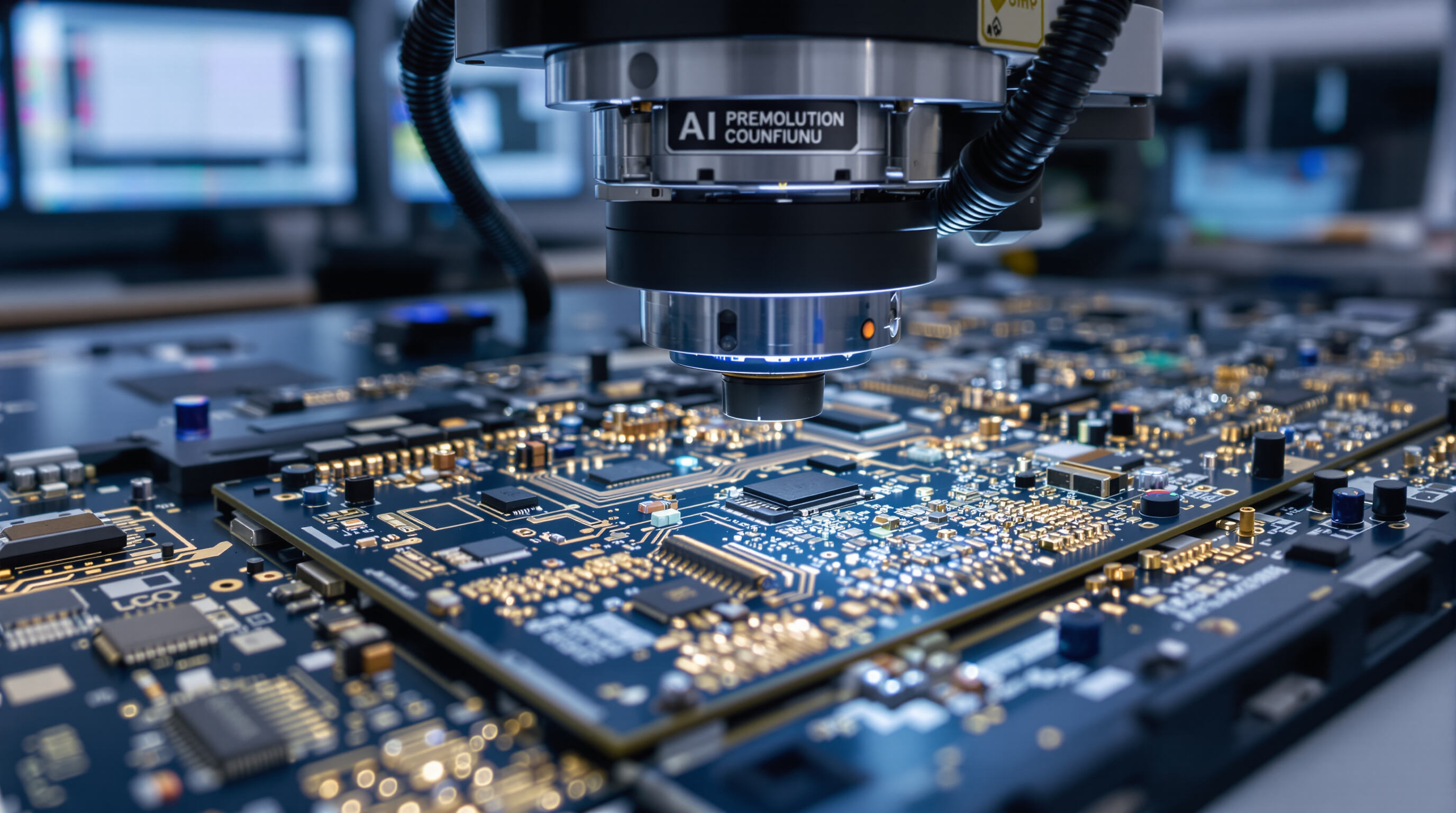

Intelligens látás- és ellenőrzőrendszer mikroszkopikus pontossághoz

A nagyfelbontású látórendszerek szerepe mikroszkopikus elmozdulások észlelésében

A modern SMT-felszerelések 12 MP-es kamerákkal és 5 µm/pixel felbontással rendelkező látórendszereket alkalmaznak 15 µm-nél kisebb eltolódások észleléséhez – ez kritikus a 01005-ös alkatrészeknél (0,4 mm x 0,2 mm). Ezek a rendszerek 99,95%-os felismerési pontosságot érnek el több spektrumú képalkotással, amely elkülöníti a forrasztópaszta eltéréseit a nyák alapanyagának szerkezetéből.

Több szögből készült képek és AI-alapú hibafelismerés összetett nyákokon

A vezető rendszerek mára ötvözik a 360°-os ferde megvilágítást és a konvolúciós neurális hálózatokat (CNN) a sűrű BGA elrendezésekben előforduló „sírkő” hibák és forrasztomlások azonosításához. A 2025-ös Elektronikai Gépi Látás Jelentés szerint az AI-alapú ellenőrzés 62%-kal csökkenti a hamis pozitív eredményeket a hagyományos algoritmusokhoz képest, amikor a 0201 metrikus méretnél kisebb alkatrészeket kezel.

Valós idejű visszacsatolási hurkok az ellenőrző és a helyező modulok között

A fejlett SMT-sorok most már 250 ms időközönként szinkronizálják az ellenőrzési adatokat az elhelyező fejekkel, lehetővé téve a Z-tengely irányú nyomás és az írókaforgatás korrigálását menet közben. Ez a zárt hurkú rendszer 41%-kal csökkenti az elhelyezési hibákat vegyes termelési környezetben.

Hogyan javítja az intelligens ellenőrzés az SMT-berendezések teljesítményét

A 3D forrasztópaszta-ellenőrzés (SPI) prediktív analitikával való integrálásával a modern rendszerek 99,2%-nál nagyobb első áthaladási arányt érnek el 0,35 mm-es QFN tokok esetén. A valós idejű hőmérséklet-kompenzációs algoritmusok ±3 µm pozíciós stabilitást biztosítanak annak ellenére, hogy a termelőhelyiség hőmérséklete ingadozik.

Mesterséges Intelligenciával Vezérelt Automatizálás: Okosabb Vezérlés az SMT Folyamatokban

Mesterséges intelligencia integrálása az adagolóbeállítás és az elhelyezési pályák optimalizálásában

A modern SMT felszerelés mesterséges intelligenciát használ az adagolók utánpótlási ütemének automatizálására és a fúvóka pályatervezés optimalizálására. A történelmi termelési adatok elemzésével ezek a rendszerek 22%-kal csökkentik a beállítási időt, miközben minimalizálják az ütközéseket a nagy sűrűségű NYÁK elrendezésekben, ahogy azt a legújabb folyamatirányítási tanulmányok mutatják.

Gépi tanulási modellek alkatrésztorzulás és sírfeliratolás kockázatának előrejelzésére

A mélytanulási algoritmusok hőképalkotási és anyagtulajdonság-adatokat dolgoznak fel a forrasztott kapcsolatok meghibásodásának előrejelzésére a helyezés előtt. A 2023-as ipari elemzések szerint az előrejelző analitikát használó gyártók 41%-kal kevesebb sírfeliratolási hibát érnek el 01005 alkatrészeknél a hagyományos módszerekhez képest.

Környezeti ingadozásokra reagáló adaptív kalibrációs rendszerek

Önbeállító látási rendszerek kompenzálják a gyártóüzemi vibrációkat (±0,5 µm pontosság) és hőmérsékletingadozásokat (0,02 °C felbontás) folyamatos IoT-érzékelő-visszacsatolással. Ez az azonnali adaptáció megtartja a helyzetelhelyezési pontosságot 15 µm CpK alatt még nem klímaberendezett környezetekben is.

A vitás kérdés kezelése: túlzott mértékű támaszkodás az automatizálásra kritikus mikroösszeszerelési fázisokban

Míg az AI-vezérelt SMT-eszközök páratlan konzisztenciát nyújtanak a tömeggyártás során, szakértők figyelmeztetnek a teljes automatizálásra a prototípus-összeszerelések esetén. Egy kiegyensúlyozott megközelítés megőrzi az emberi felügyeletet az első mintakomponensek érvényesítéséhez, miközben gépi tanulást alkalmaznak 10 000 egységet meghaladó tételekhez.

Anyag, folyamat és jövőbeli határok az SMT technológiában

Forrasztópaszta felhordási kihívások ultravékony pitces alkatrészekhez

A mai felületszerelési technológiához (SMT) tartozó berendezéseknek olyan alkatrészekhez kell kezelniük forrasztópaszta felhordását, amelyek rendkívül kis rasztertávolsággal rendelkeznek, néha kevesebb, mint 0,3 mm. Ahogy a gyártók áttérnek az ilyen apró 01005-ös tokozású méretek használatára, szükségessé válik a forrasztópaszta mennyiségének kibocsátása 0,4 köbmilliméter alá. Ennek pontos elvégzése nehéz, mivel a pozicionálásnak mindössze plusz-mínusz 12,5 mikrométeren belül tökéletesnek kell lennie, különben forrasztási hidak vagy gyenge kapcsolatok alakulnak ki. A 2023-as IPC kutatások szerint a mikroforrasztással kapcsolatos problémák körülbelül harmada a nem megfelelő paszta-viselkedésre vezethető vissza. Ez érdekes fejlesztéseket eredményezett a szakaszban, különösen nyomásvezérelt jet adagoló rendszerek terén, amelyek akár 99 alkalommal a 100-ból képesek stabil eredményt biztosítani még 75 mikrométer szélességű maszkok használata esetén is.

Maszkkészítési technológia fejlődése a mikro-apertúrák kitöltésének stabilizálására

A lézerrel vágott, elektrokémiai úton készült nikkelmaszkok most már 1:3-as oldalarányt érnek el 30 µm-es nyílásokig, szemben a hagyományos 1:5-ös arány korlátaival. A nanóbevonati kezelések 62%-kal csökkentik a paszta tapadását (SMTnet 2024), míg a gépi látásra alapozott automatikus tisztító rendszerek megőrzik a nyílások integritását nagy sorozatgyártás során. Ezek az újítások támogatják az 5G infrastruktúra gyártását, ahol az alkatrész-sűrűség meghaladja a 250/cm² értéket.

Termikus profilozási összetettségek refoló kemencékben heterogén alkatrész-elrendezésekhez

A refoló paraméterek optimalizálása különböző tömegű összeállításokhoz az alábbiak kiegyensúlyozását igénylik:

| Kihívás | Megoldás | Eredmény |

|---|---|---|

| +/-1,5 °C hőmérsékletkülönbségek | 12 zónás konvekciós rendszerek | 94%-os csökkenés a gázbuborékképződésben |

| Torzulás 0,1 mm-es hordozóanyagoknál | Adaptív nitrogén-kiömlési szabályozás | 0,003 mm maximális elhajlás |

A fejlett termikus térképezési algoritmusok már valós időben képesek kompenzálni a nyomtatott áramkörök termikus tömegváltozásait.

Következő generációs SMT berendezés dinamikus újraigazítással és prediktív karbantartással

Az AI-vezérelt elhelyező fejek most már 1200±0,8 µm korrekciót végeznek másodpercenként az alkatrészek lerakása közben, kezelve a torzulást, amit az in-situ 3D szkennerek észlelnek. A prediktív karbantartási rendszerek 14 különböző berendezésparamétert elemeznek a fúvóka kopásának előrejelzésére 48 órával a tényleges elhasználódás előtt, csökkentve az előre nem látott leállásokat 83%-kal (2024-es NPI jelentés).

Additív gyártás és SMT összefonódása beágyazott alkatrészekhez

A hibrid gyártósorok most már 0201-es ellenállásokat ágyaznak be a 3D nyomtatott dielektromos rétegekbe az SMT szerelés végezése előtt. Ez a megközelítés csökkenti az összeköttetések hosszát 60%-kal, miközben lehetővé teszi a 22%-kal kisebb méretet az RF modulokban, amit a legutóbbi 5G front-end modul prototípusokkal igazoltak.

GYIK

Mik az 01005 alkatrészek?

az 01005 alkatrészek rendkívül kicsi felületre szerelhető eszközök, amelyek általában 0,4 x 0,2 mm méretűek, és széles körben használják őket magas sűrűségű elektronikai gyártásban a nyomtatott áramkörök helytakarékossága érdekében.

Miért fontos a pontosság az SMT elhelyező rendszerekben?

A pontosság csökkenti a forrasztási hibákat, mint például a mikrorepedések, és megakadályozza a jelminőség romlását, ami kritikus fontosságú például 5G mmHullám áramkörök esetében.

Hogyan segíti az MI az SMT folyamatokat?

Az MI optimalizálja az adagoló beállításokat, előrejelzi a sírkő effektus kockázatát, és fenntartja a pontosságot a környezeti ingadozások ellenére is, ezzel csökkentve a hibák és leállások számát.

Milyen fejlesztések támogatják a mikro-nyílások kitöltését?

Lézerszelvényes elektroformázott sablonok és nanóbevonati kezelések javították az ultrafinom alkatrészeknél használt forrasztópaszta felhordás pontosságát és megbízhatóságát.

Tartalomjegyzék

-

A modern miniaturizálási kihívások az SMT-ben SMT berendezés

- Az elektronikai alkatrészek miniaturizálását meghatározó trendek

- A 01005-ös alkatrészek és mikro méretű SMD-k hatása a nyomtatott áramkör sűrűségére

- A magas sűrűségű PCB tervezés kihívásai a hagyományos SMT felszerelések korlátaival szemben

- Miért nélkülözhetetlen az új generációs miniatürizált összeszereléshez fejlett SMT felszereltség?

-

Pontossági mérnöki megközelítés: A nagy pontosságú SMT elhelyezési rendszerek fejlődése

- Előrelépések a Pick-and-Place gépek képességeiben és pontosságban

- Almikronos helyzetbeállítási pontosság és szerepe a felületszerelt alkatrészek (SMD) megbízhatóságában

- Mechanikai innovációk a rezgés és hődrift csökkentésére

- Esettanulmány: 99,99% kihasználtság elérése 0201-es alkatrészek elhelyezésében

- Sebesség és pontosság egyensúlya nagy térfogatú miniaturizált SMT gyártásban

-

Intelligens látás- és ellenőrzőrendszer mikroszkopikus pontossághoz

- A nagyfelbontású látórendszerek szerepe mikroszkopikus elmozdulások észlelésében

- Több szögből készült képek és AI-alapú hibafelismerés összetett nyákokon

- Valós idejű visszacsatolási hurkok az ellenőrző és a helyező modulok között

- Hogyan javítja az intelligens ellenőrzés az SMT-berendezések teljesítményét

-

Mesterséges Intelligenciával Vezérelt Automatizálás: Okosabb Vezérlés az SMT Folyamatokban

- Mesterséges intelligencia integrálása az adagolóbeállítás és az elhelyezési pályák optimalizálásában

- Gépi tanulási modellek alkatrésztorzulás és sírfeliratolás kockázatának előrejelzésére

- Környezeti ingadozásokra reagáló adaptív kalibrációs rendszerek

- A vitás kérdés kezelése: túlzott mértékű támaszkodás az automatizálásra kritikus mikroösszeszerelési fázisokban

-

Anyag, folyamat és jövőbeli határok az SMT technológiában

- Forrasztópaszta felhordási kihívások ultravékony pitces alkatrészekhez

- Maszkkészítési technológia fejlődése a mikro-apertúrák kitöltésének stabilizálására

- Termikus profilozási összetettségek refoló kemencékben heterogén alkatrész-elrendezésekhez

- Következő generációs SMT berendezés dinamikus újraigazítással és prediktív karbantartással

- Additív gyártás és SMT összefonódása beágyazott alkatrészekhez

- GYIK