Pienoistamisen haaste modernissa Smt laite

Trendit, jotka ohjaavat komponenttien pienoistamista elektroniikan valmistuksessa

Kuluttajien kysyntä kevyempiä kulutuselektroniikkalaitteita, IoT-antureita ja erittäin ohuita laitteita kohtaan on vähentänyt komponenttien kokoa 56 % vuodesta 2019 alkaen. Lääketieteelliset implantit vaativat nykyään 0201-kootut SMD-kondensaattorit (0,2 × 0,1 mm), kun taas automotiivisissa tutkajärjestelmissä käytetään 01005-keloja, joiden ansiosta tarvitaan 34 % vähemmän PCB-tilaa verrattuna vanhoihin ratkaisuihin. Tämä vähentämällä innovaatiota edistävä lähestymistapa tasapainottaa suorituskyvyn parantamista ja tilan säästämistä eri toimialoilla.

01005-komponenttien ja mikroskooppisten SMD:iden vaikutus PCB-tiheyteen

01005-pakkauksien (0,4 × 0,2 mm) käyttöönotto lisää PCB-komponenttitiheyttä 4,8×, mutta paljastaa rajoja perinteisessä SMT-varustuksessa. Vuoden 2023 Ponemon Institute -tutkimuksessa havaittiin, että epäkohdalla sijoitetut mikro-SMD:t aiheuttavat 78 % korkean tiheyden levyjen virheistä, mikä korostaa tarkkuusaukkoja nokkavaiheisiin sijoitusjärjestelmiin.

| Ominaisuus | Perinteinen SMT | Nykyiset SMT-vaatimukset |

|---|---|---|

| Asetusnoppuus | ±50 µm | ±15 µm (alapuolella 01005-asteikko) |

| Kuvan erotuskyky | 10 MP | 25 MP + 3D-korkeuskartoitus |

| Pienin komponenttikoko | 0402 | 008004 (0,25 × 0,125 mm) |

Miten korkeatiheyksinen PCB-suunnittelu haastaa perinteisten SMT-laitteiden rajat

Monikerroksiset levynäytöt, joiden jäljet ovat 18 µm ja joiden BGA-pistevälimat ovat 0,2 mm, rasittavat pohjapainokalvoja ja reflow-uuneja, jotka on suunniteltu 0603-komponentteja varten. Sekalaisissa komponenteissa olevien PCB:ien lämpöprofiointivirheet aiheuttavat juotosonteloiden määrän, joka ylittää 12 %, kun käytetään kymmenen vuotta vanhoja SMT-laitteita.

Miksi edistetyt SMT-laitteet ovat välttämättömiä seuraavan sukupolven miniatyrisoidun kokoonpanon kannalta

Modernit SMT-järjestelmät integroivat 30 µm:n laserileikatut pohjapainokalvot, hybridipistekohdistuksen ja tekoälyyn perustuvat lämpötilakompensoinnit saavuttaakseen 99,992 %:n mikro-SMD:n asennustarkkuuden. Nämä järjestelmät vähentävät haamukipin riskiä 63 % 01005-kondensaattoreissa reaaliaikaisen liitännän tasoisella juotosaineen seurannalla – kyky, jota ei ole saatavilla ennen vuotta 2015 valmistetuissa järjestelmissä.

Tarkkuusinsinöörityö: Korkean tarkkuuden SMT-asennusjärjestelmien kehittyminen

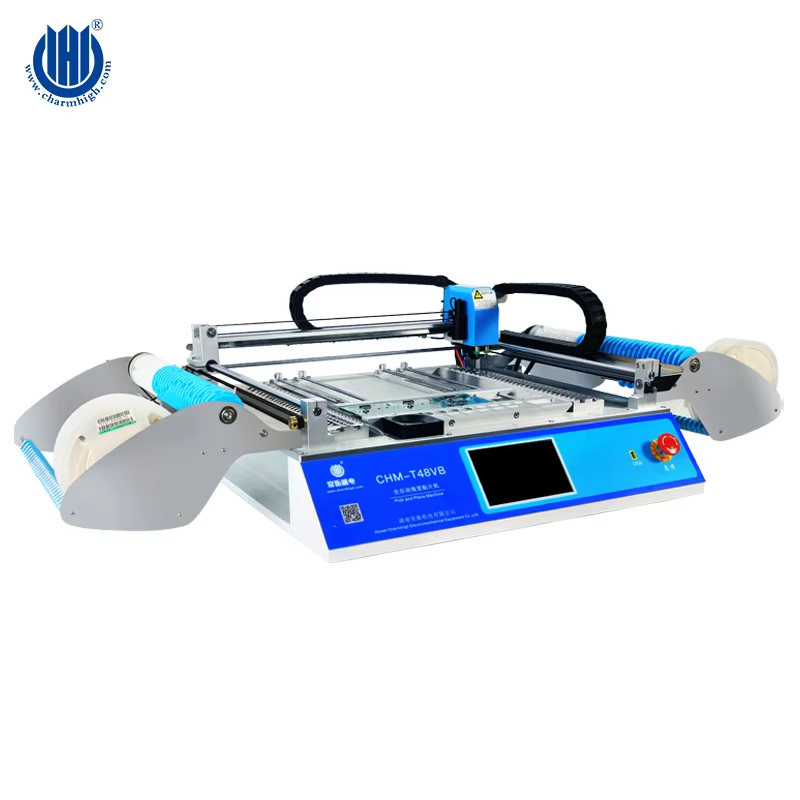

Edistysaskeleet Pick-and-Place -koneiden ominaisuuksissa ja tarkkuudessa

Nykyteknologian pintaliitoskomponenttien (SMT) asennuskoneet saavuttavat huimun tarkan tarkkuuden edistyneiden monipäisen asennusjärjestelmien ja älykkäiden liiketekniikoiden ansiosta. Uusimmat laitemallit pystyvät saavuttamaan noin ±3 mikronin tarkkuuden dynaamisesti, samalla kun ne tuottavat yli 85 tuhatta komponenttia tunnissa. Se tarkoittaa valtavaa edistysaskelta verrattuna vuoteen 2015. Näiden järjestelmien tehokkuuden taustalla on laserin kohdistuksen integrointi fiducial-merkkeihin, joka auttaa korjaamaan painoputkien vääntymisongelmia. Tämä ominaisuus on erityisen tärkeä, kun käsitellään erittäin ohuita materiaaleja, joiden paksuus on alle 0,4 millimetriä, mikä on yleistä monien valmistajien nykykäytännöissä.

Aliyksikön tarkkuus asennossa ja sen rooli pintaliitoskomponenttien (SMD) luotettavuudessa

Alle 5 µm:n asennustarkkuus vähentää juotosliitosten mikroporsia 63 %:lla verrattuna perinteisiin järjestelmiin, kuten lämpötilavaihtelutesteissä IPC-9701A-standardin mukaisesti on osoitettu. Tämä tarkkuus estää piiloviat 01005-kondensaattoreissa, joita käytetään 5G mm-aaltopiirien signaalinlaadun heiketessä 28 GHz:n taajuudella 15 µm:n epätarkkuudesta.

Mekaaniset innovaatiot värähtelyn ja lämpötilan hajunnan vähentämiseksi

Edistynyt SMT-varustus käyttää aktiivista värähtelyn kumoamista, jossa on hiilikuiturakenteisia kantoja, jotka vähentävät asennusvirheitä <0,8 µm:ään 4 m/s² kiihtyvyyksillä. Kaksivaiheiset lämpötilakompensointijärjestelmät pitävät ±1 µm tarkkuuden lämpötilavälillä 15–40 °C, korjaamalla taipumista joustavissa hybridi-elektroniikkakokoonpanoissa (FHE).

Tapausanalyysi: saavutettiin 99,99 %:n hyötysuhde alle 0201-komponenttien asennuksessa

Tier-1 automotiivinen toimittaja otti käyttöön näköpohjaiset robottipäätelaitteet 20 MP:n koaksiaalivalaistuksella, saavuttaen 0,7 µm:n toistotarkkuuden 0,25 mm:n välein sijoitettavissa BGA-komponenteissa. Heidän nollavirheellinen tuotantonsa ADAS-moduuleille vaati reaaliaikaista juotosjauheen tarkastustietoa (SPI) sijoitusyksiköille, mikä poisti 'tombstoning'-ilmiön 0201-vastuksissa.

Nopeuden ja tarkkuuden tasapainottaminen suurilisäisessä miniatyyroidussa SMT-tuotannossa

Uuden sukupolven SMT-laitteisto ratkaisee nopeus-tarkkuus-paradoksin koneoppimisellä optimoiduilla ottojärjestelyillä. Analysoimalla 12 000 sijoitusreittiä tunnissa järjestelmät vähentävät arvottomia liikkeitä 38 %:lla ja säilyttävät silti <2 µm:n paikkatarkkuuden. IPC:n raportti vuodelta 2024 osoittaa, että nämä edistykset mahdollistavat 92 %:n sykliajan vähennyksen älykellon PCB-tuotannossa ilman, että 99,95 %:n ensitarkastuksen hyötyaste eiä vaarannuta.

Älykäs näkö- ja tarkastusjärjestelmä mikroskooppisella tarkkuudella

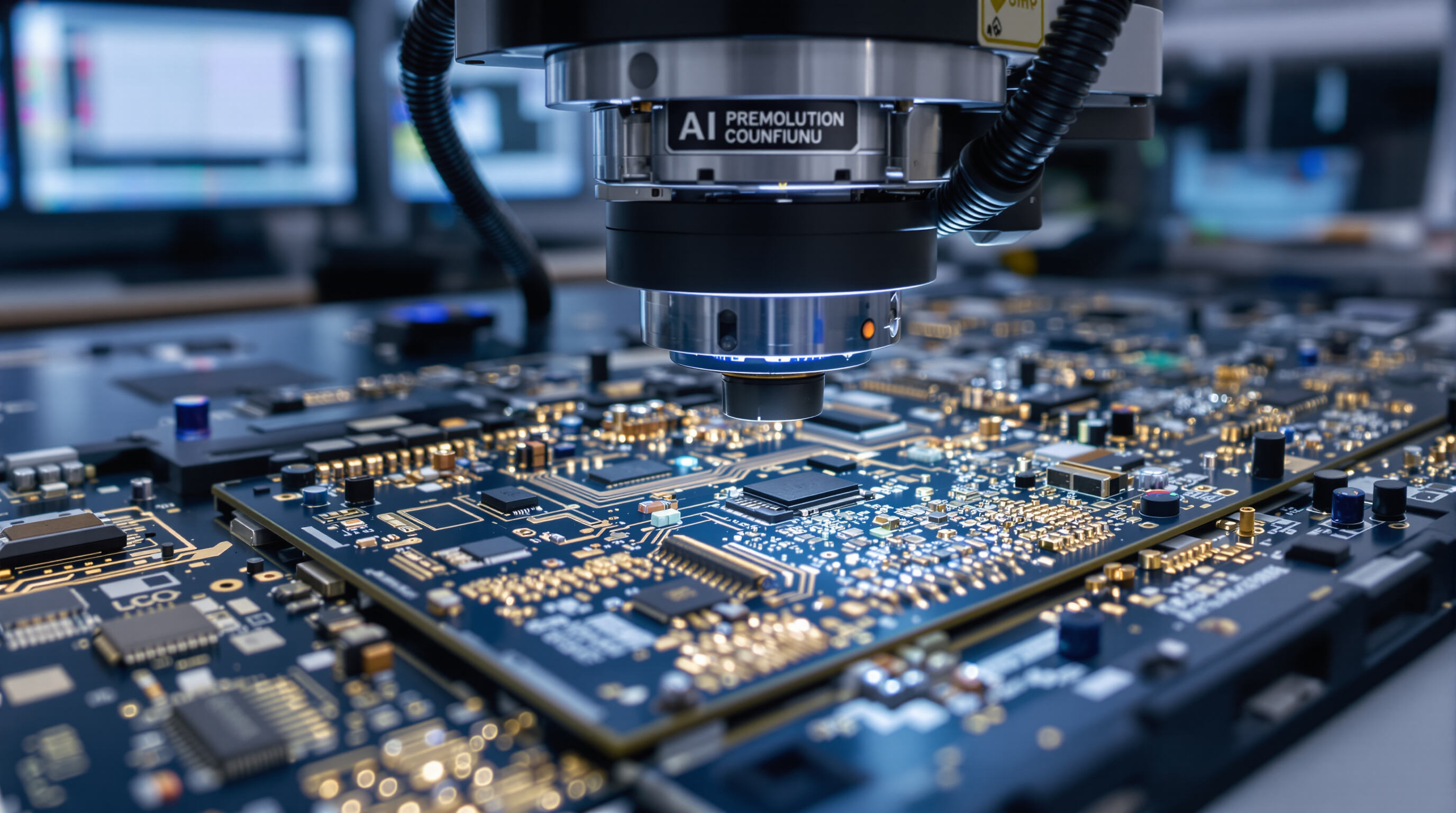

Korkean erotetarkkuuden näköjärjestelmien rooli mikroskooppisten kohdistusvirheiden havaitsemisessa

Moderniin SMT-varusteisiin kuuluu näköjärjestelmiä, joissa on 12 MP:n kamerat ja 5 µm/pikselin resoluutio, joiden avulla voidaan havaita alle 15 µm:n poikkeamat – välttämätöntä 01005-komponenteille (0,4 mm x 0,2 mm). Näillä järjestelmillä saavutetaan 99,95 %:n havaintotarkkuus monispektrisen kuvantamisen avulla, joka erottaa juotosjauheen vaihtelut PCB-alustan tekstuureista.

Monikulmainen kuvantaminen ja tekoälypohjainen virheiden tunnistus monimutkaisissa PCB-piirilevyissä

Johtavat järjestelmät yhdistävät nyt 360°:n sivuttain katsottavan kuvauksen ja konvoluutioneuroverkostot (CNN) aihion ja juotostasojen tunnistamiseen tiheissä BGA-rakenteissa. Vuoden 2025 koneenäköraportin elektroniikassa tekoälypohjainen tarkastus vähentää vääriä positiivisia tuloksia 62 % enemmän kuin perinteiset algoritmit, kun käsitellään komponentteja, joiden koko on alle 0201 metrinen koko.

Reaaliaikaiset takaisinkytkentäjärjestelmät tarkastus- ja asennusmoduulien välillä

Edistyneet SMT-linjat synkronoivat nyt tarkastustiedot asennuspäiden kanssa 250 ms välein, mikä mahdollistaa korjausten tekemisen lennossa Z-akselin paineelle ja suihkun pyörtykselle. Tämä suljettu silmukka vähentää asennusvirheitä 41 %:lla monipuolisten tuotantoympäristöjen osalta.

Miten älykäs varmistus parantaa SMT-koneiden suorituskykyä

Kolmiulotteisen juotospastatarkastuksen (SPI) ja ennakoivan analytiikan integroinnilla nykyaikaiset järjestelmät saavuttavat ensitarkastuksessa yli 99,2 %:n tuottosuhteen 0,35 mm:n kiinnitysvälin QFN-pakkauksille. Reaaliaikaiset lämpötilakompensaatioalgoritmit pitävät ±3 µm:n sijainnin vakautena huolimatta tuotantoalueen lämpötilan vaihteluista.

Tekoälyyn perustuva automaatio: Älykkäämpi ohjaus SMT-prosesseissa

Tekoälyn integrointi ruokittajien asennuksen ja asennusreittien optimointiin

Moderni SMT-varustus hyödyntää tekoälyä automaattisesti ruokittavien ruokintajaksojen ja suutinten liikeratojen optimoinnissa. Analysoimalla historiallista tuotantodataa nämä järjestelmät vähentävät asennusaikaa 22 %:lla ja minimoivat törmäyksiä tiheissä PCB-laatupojissa, kuten tuoreet prosessiohjaukseen liittyvät tutkimukset osoittavat.

Koneoppimismallit ennustavat komponenttien kiertymistä ja haamukuppi-ilmiötä

Syväoppimisalgoritmit käsittelevät lämpökuvadataa ja materiaalien ominaisuuksia ennustamaan juotantiliitosten epäonnistumista ennen komponenttien asettamista. Vuoden 2023 teollisuusanalyysi osoitti, että ennakoivan analytiikan käyttöä soveltavat valmistajat saavuttivat 41 % vähemmän haamukuppi-virheitä 01005-komponenteissa verrattuna perinteisiin menetelmiin.

Mukautuvat kalibrointijärjestelmät reagoivat ympäristön vaihteluun

Itsestään säädettävät näköjärjestelmät kompensoivat tehdasväljyyksiä (±0,5 µm tarkkuus) ja lämpötilan vaihteluita (0,02 °C resoluutio) jatkuvan IoT-anturitiedonsiirron kautta. Tämä reaaliaikainen sopeutuminen ylläpitää asennustarkkuutta alle 15 µm CpK myös ilmaston hallinnasta riippumattomissa olosuhteissa.

Keskustelun aihe: Liiallinen automaation käyttö kriittisissä mikrokokoonpanovaiheissa

Vaikka tekoälyyn perustuva SMT-varustus tarjoaa vertaansa vailla olevaa yhtenäisyyttä sarjatuotannossa, asiantuntijat varoittavat täyden automaation käytöstä prototyyppikokoonpannoissa. Tasapainoinen lähestymistapa säilyttää ihmisen valvonnan ensimmäisten komponenttien validoinnissa ja hyödyntää samalla koneoppimista yli 10 000 yksikön sarjoissa.

Materiaalit, prosessit ja tulevaisuuden näkymät SMT-teknologiassa

Juotospastan levityshaasteet erittäin hienojaksoisille komponenteille

Nykyään pintakiinnitystekniikkaan (SMT) käytettävän laitteiston on pystyttävä hallitsemaan juotteen levitys komponenteille, joiden liitospisteiden välimatka on erittäin pieni, joskus alle 0,3 mm. Kun valmistajat siirtyvät käyttämään näitä hyvin pieniä 01005-pakkauksia, juotteen määrä on oltava alle 0,4 kuutiomillimetriä. Tämän toteuttaminen on haastavaa, koska tarkkuus vaatii noin 12,5 mikrometrin tarkkuuden kummallekin suunnalle, muuten syntyy juotesilpoja tai heikkoja liitoksia. Vuoden 2023 IPC:n tutkimuksen mukaan noin kolmannes kaikista mikrojuotantoon liittyvistä ongelmista johtuu epäjohdonmukaisesta juotteen käyttäytymisestä. Tämä on johtanut mielenkiintoisiin kehitysaskeliin alalla, erityisesti paineella ohjattuihin suihkulevitysjärjestelmiin, jotka kykenevät tuottamaan yhtenäisiä tuloksia yli 99 kertaa 100:sta, edes kun käytetään verkkopohjia, joiden leveys on vain 75 mikrometrin luokkaa.

Verkkopohjatekniikan kehitys mahdollistaa yhtenäisen mikroaukkojen täytön

Laserile leikatut elektroformausnikkeliverkot saavuttavat nyt 1:3 -suhteet 30 µm:iin asti jopa rei'issä, kun taas perinteiset rajoitukset ovat 1:5. Nanopinnoitekäsittelyt vähentävät liimapitoisuutta 62 % (SMTnet 2024), kun taas koneenäköön perustuva automaattinen puhdistusjärjestelmä säilyttää rei'än eheyden suurten tuotantosarjojen aikana. Näillä innovaatioilla tuetaan 5G-infrastruktuurin valmistusta, jossa komponenttitiheydet ylittävät 250/cm².

Lämpöprofiilauksen monimutkaisuudet reflow-uuneissa heterogeenisille komponenttijoukoille

Reflow-parametrien optimointi eripainoisille kokoonpanoille vaatii tasapainoa seuraavien välillä:

| Haasteet | Ratkaisu | Tulos |

|---|---|---|

| ±1,5 °C lämpötilaerot | 12 vyöhykkeitä konvektiojärjestelmiin | 94 % vähennys ilmavajeissa |

| Kiertyminen 0,1 mm pohjalevyissä | Adaptiivinen typpipesuohjaus | 0,003 mm maksimitaipuma |

Edistyneet lämpökartointialgoritmit kompensoivat reaaliaikaisesti kiertolevyn lämpömassan vaihteluita.

Uuden sukupolven SMT-varustus dynaamisella uudelleenlinjauksella ja ennakoivalla huollolla

Tekoälyyn perustuvat asennuspäät suorittavat nyt 1200±0,8 µm korjausta/sekunti komponentin laskeutumisen aikana, korjaamalla in-situ 3D-skannereiden havaitsemaa vääntymää. Ennakoiva huoltosysteemi analysoiden 14 laiteparametria ennustaa suuttimien kulumista 48 tuntia etukäteen, vähentäen suunnittelematonta tuotantokatkoksia 83 % (2024 NPI -raportti).

Additiivin valmistuksen ja SMT:n yhdistyminen upotetuille komponenteille

Hybridituotantolinjat upottavat 0201-vastuksia 3D-tulostettujen eristekerrosten sisään ennen lopullista SMT-asennusta. Tämä lähestymistapa vähentää yhteysjohdon pituutta 60 % samalla kun se mahdollistaa 22 % pienemmän muodon 5G-prototyyppien viimeisissä moduuleissa.

UKK

Mitä ovat 01005-komponentit?

01005-komponentit ovat erittäin pieniä pintaliitoskomponentteja, joiden mitat ovat tyypillisesti 0,4 x 0,2 mm, joita käytetään laajasti korkean tiheyden elektroniikkateollisuudessa säästäkseen tilaa piirilevyllä.

Miksi tarkkuus on tärkeää SMT-asennusjärjestelmissä?

Tarkkuus vähentää virheitä, kuten juotosliitosten mikrojäähdyksiä, ja estää signaalin heikentymistä, mikä on ratkaisevan tärkeää sovelluksissa, kuten 5G mm-aaltopiirit.

Kuinka tekoäly parantaa SMT-prosesseja?

Tekoäly optimoi syöttöjärjestelmiä, ennustaa kivenmuodostumisriskin ja yllä pitää tarkkuutta huolimatta ympäristön vaihteluista, mikä vähentää virheitä ja tuotantokatkoja.

Miten mikroaukkoihin täyttöä tuetaan?

Laserileikattujen elektromuovattujen seulojen ja nanopinnoitekäsittelyjen ansiosta juotolevyn jakautumisessa erittäin hienojen komponenttien kohdalla on parannettu tarkkuutta ja tasaisuutta.

Sisällys

-

Pienoistamisen haaste modernissa Smt laite

- Trendit, jotka ohjaavat komponenttien pienoistamista elektroniikan valmistuksessa

- 01005-komponenttien ja mikroskooppisten SMD:iden vaikutus PCB-tiheyteen

- Miten korkeatiheyksinen PCB-suunnittelu haastaa perinteisten SMT-laitteiden rajat

- Miksi edistetyt SMT-laitteet ovat välttämättömiä seuraavan sukupolven miniatyrisoidun kokoonpanon kannalta

-

Tarkkuusinsinöörityö: Korkean tarkkuuden SMT-asennusjärjestelmien kehittyminen

- Edistysaskeleet Pick-and-Place -koneiden ominaisuuksissa ja tarkkuudessa

- Aliyksikön tarkkuus asennossa ja sen rooli pintaliitoskomponenttien (SMD) luotettavuudessa

- Mekaaniset innovaatiot värähtelyn ja lämpötilan hajunnan vähentämiseksi

- Tapausanalyysi: saavutettiin 99,99 %:n hyötysuhde alle 0201-komponenttien asennuksessa

- Nopeuden ja tarkkuuden tasapainottaminen suurilisäisessä miniatyyroidussa SMT-tuotannossa

-

Älykäs näkö- ja tarkastusjärjestelmä mikroskooppisella tarkkuudella

- Korkean erotetarkkuuden näköjärjestelmien rooli mikroskooppisten kohdistusvirheiden havaitsemisessa

- Monikulmainen kuvantaminen ja tekoälypohjainen virheiden tunnistus monimutkaisissa PCB-piirilevyissä

- Reaaliaikaiset takaisinkytkentäjärjestelmät tarkastus- ja asennusmoduulien välillä

- Miten älykäs varmistus parantaa SMT-koneiden suorituskykyä

-

Tekoälyyn perustuva automaatio: Älykkäämpi ohjaus SMT-prosesseissa

- Tekoälyn integrointi ruokittajien asennuksen ja asennusreittien optimointiin

- Koneoppimismallit ennustavat komponenttien kiertymistä ja haamukuppi-ilmiötä

- Mukautuvat kalibrointijärjestelmät reagoivat ympäristön vaihteluun

- Keskustelun aihe: Liiallinen automaation käyttö kriittisissä mikrokokoonpanovaiheissa

-

Materiaalit, prosessit ja tulevaisuuden näkymät SMT-teknologiassa

- Juotospastan levityshaasteet erittäin hienojaksoisille komponenteille

- Verkkopohjatekniikan kehitys mahdollistaa yhtenäisen mikroaukkojen täytön

- Lämpöprofiilauksen monimutkaisuudet reflow-uuneissa heterogeenisille komponenttijoukoille

- Uuden sukupolven SMT-varustus dynaamisella uudelleenlinjauksella ja ennakoivalla huollolla

- Additiivin valmistuksen ja SMT:n yhdistyminen upotetuille komponenteille

- UKK