ความท้าทายในการลดขนาดอุปกรณ์สมัยใหม่เกี่ยวกับ Smt equipment

แนวโน้มที่ขับเคลื่อนการลดขนาดของชิ้นส่วนในอุตสาหกรรมการผลิตอิเล็กทรอนิกส์

ความต้องการของผู้บริโภคสำหรับอุปกรณ์สวมใส้ที่เบากว่า เซ็นเซอร์ IoT และอุปกรณ์ที่บางเป็นพิศดาร ทำให้ขนาดของชิ้นส่วนลดลง 56% ตั้งแต่ปี 2019 อุปกรณ์ฝังร่างกายทางการแพทย์ปัจจุบันต้องการคอนเดนเซอร์ SMD ขนาด 0201 (0.2 × 0.1 มม.) ในขณะที่ระบบเรดาร์ในยานยนต์ใช้อินดักเตอร์ขนาด 01005 เพื่อประหยัดพื้นที่ PCB ได้ 34% เมื่อเทียบกับการออกแบบแบบเดิม การออกแบบที่เล็กลงเพื่อสร้างนวัตกรรมนี้ช่วยสร้างสมดุลระหว่างประสิทธิภาพและความคุ้มค่าด้านพื้นที่ในอุตสาหกรรมต่าง ๆ

ผลกระทบของชิ้นส่วน 01005 และ SMD ขนาดไมโครต่อความหนาแน่นของ PCB

การติดตั้งแพ็กเกจ 01005 (0.4 × 0.2 มม.) ช่วยเพิ่มความหนาแน่นของชิ้นส่วนบนแผงวงจรพิมพ์ (PCB) ได้ถึง 4.8 เท่า แต่ก็ทำให้ข้อจำกัดของอุปกรณ์ SMT แบบดั้งเดิมปรากฏชัดเจนขึ้น การศึกษาของสถาบัน Ponemon ในปี 2023 พบว่า ชิ้นส่วนไมโคร-SMD ที่จัดวางผิดตำแหน่งเป็นสาเหตุของข้อบกพร่อง 78% บนแผงวงจรที่มีความหนาแน่นสูง ซึ่งแสดงให้เห็นช่องว่างด้านความแม่นยำในระบบเครื่องจักรแบบหัวดูด (nozzle-centric pick-and-place systems)

| คุณลักษณะ | SMT แบบดั้งเดิม | ข้อกำหนดของ SMT ในปัจจุบัน |

|---|---|---|

| ความแม่นยำในการวาง | ±50 ไมครอน | ±15 ไมครอน (ระดับย่อยของ 01005) |

| ความละเอียดของระบบวิชั่น | 10 MP | 25 ล้านพิกเซล + การสร้างแผนที่ความสูงแบบ 3D |

| ขนาดชิ้นส่วนขั้นต่ำ | 0402 | 008004 (0.25 × 0.125 มม.) |

ความท้าทายของอุปกรณ์ SMT แบบดั้งเดิมจากความต้องการการออกแบบ PCB ที่มีความหนาแน่นสูง

แผงวงจรหลายชั้นมีเส้นทางขนาด 18 ไมครอน และ BGAs ที่มีความละเอียด 0.2 มม. ซึ่งทำให้เครื่องพิมพ์แผ่นแม่แบบ (stencil printers) และเตาอุโมงค์ (reflow ovens) ที่ออกแบบมาสำหรับชิ้นส่วนขนาด 0603 เกิดความเครียด (strain) ขึ้น การตั้งค่าอุณหภูมิที่ไม่เหมาะสมใน PCBs ที่มีชิ้นส่วนผสมกันทำให้อัตราการเกิดช่องว่างของตะกั่วบัดกรีเกินกว่า 12% เมื่อใช้อุปกรณ์ SMT ที่มีอายุการใช้งานนานกว่าสิบปี

ทำไมอุปกรณ์ SMT ขั้นสูงจึงมีความสำคัญต่อการประกอบชิ้นส่วนขนาดเล็กรุ่นใหม่

ระบบ SMT รุ่นใหม่รวมเอาแผ่นแม่แบบ (stencils) ที่ถูกตัดด้วยเลเซอร์ขนาด 30 ไมครอน การจัดแนวแบบไฮบริด (hybrid fiducial alignment) และตัวชดเชยอุณหภูมิที่ขับเคลื่อนด้วย AI เพื่อให้ได้ความแม่นยำในการจัดวางชิ้นส่วนแบบ micro-SMD สูงถึง 99.992% ระบบเหล่านี้ยังลดความเสี่ยงของปรากฏการณ์ tombstoning ในตัวเก็บประจุขนาด 01005 ลงได้ถึง 63% โดยการตรวจสอบปริมาณฟลักซ์ (flux) แบบเรียลไทม์ในระดับแพด (pad-level) ซึ่งเป็นความสามารถที่ไม่มีอยู่ในแพลตฟอร์มก่อนปี 2015

วิศวกรรมความแม่นยำ: พัฒนาการของระบบการจัดวาง SMT ที่มีความแม่นยำสูง

ความก้าวหน้าในศักยภาพและความแม่นยำของเครื่องจัดวางชิ้นส่วนอิเล็กทรอนิกส์ (Pick-and-Place Machines)

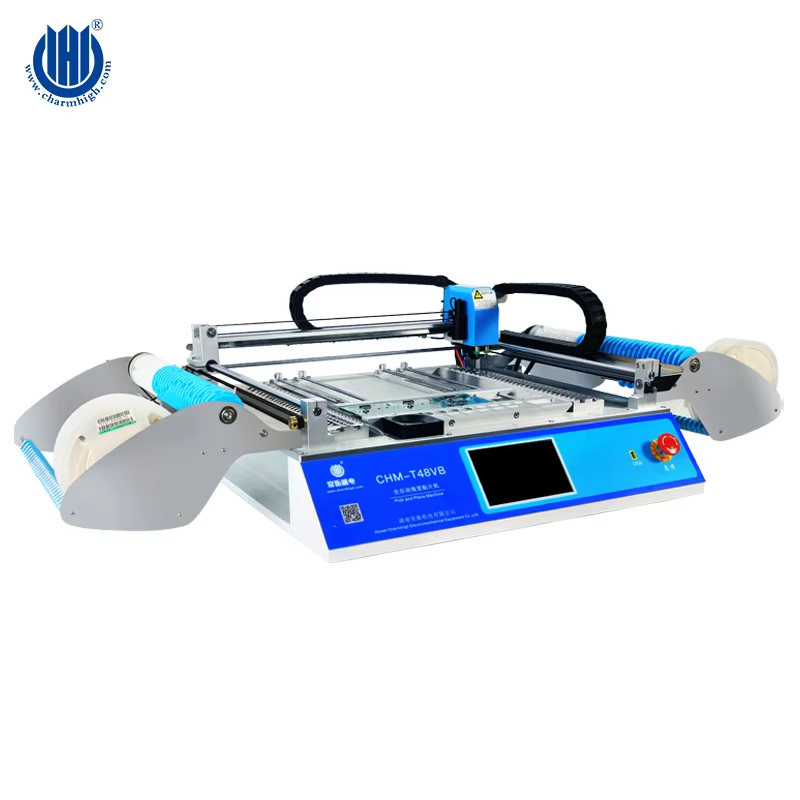

อุปกรณ์เทคโนโลยีการติดตั้งแบบผิวหน้า (SMT) ในปัจจุบันมีความแม่นยำในระดับที่น่าทึ่ง ด้วยระบบติดตั้งแบบหลายหัวที่ทันสมัยร่วมกับระบบควบคุมการเคลื่อนไหวอัจฉริยะ รุ่นล่าสุดสามารถทำงานได้แม่นยำสูงถึงประมาณ ±3 ไมครอนแบบไดนามิก ในขณะที่สามารถผลิตชิ้นส่วนได้มากกว่า 85,000 ชิ้นต่อชั่วโมง ซึ่งถือเป็นการก้าวกระโดดครั้งใหญ่เมื่อเทียบกับสิ่งที่เป็นไปได้เมื่อปี 2015 ความมีประสิทธิภาพของระบบเหล่านี้เกิดจากการผสานรวมการจัดแนวด้วยเลเซอร์สำหรับเครื่องหมายอ้างอิง (fiducial markers) ซึ่งช่วยแก้ไขปัญหาการบิดงอของแผ่นวงจรพิมพ์ (PCB) คุณสมบัตินี้มีความสำคัญอย่างยิ่งเมื่อต้องทำงานกับวัสดุที่บางเป็นพิเศษ ซึ่งมีความหนาน้อยกว่า 0.4 มิลลิเมตร ซึ่งเป็นสิ่งที่ผู้ผลิตหลายรายต้องเผชิญอย่างแพร่หลายในปัจจุบัน

ความแม่นยำในการติดตั้งระดับไมครอนย่อยและการมีบทบาทต่อความน่าเชื่อถือของอุปกรณ์ติดตั้งบนผิวหน้า (SMD)

ความแม่นยำในการจัดวางระดับต่ำกว่า 5 ไมครอน ช่วยลดไมโครโหวดในข้อต่อตะกั่วบัดกรีลง 63% เมื่อเทียบกับระบบแบบดั้งเดิม ตามผลการทดสอบภายใต้มาตรฐาน IPC-9701A ความแม่นยำนี้ช่วยป้องกันความล้มเหลวที่เกิดขึ้นภายหลังในตัวเก็บประจุขนาด 01005 ที่ใช้ในวงจร 5G mmWave โดยการเบี่ยงเบน 15 ไมครอน อาจทำให้คุณภาพสัญญาณลดลงถึง 22dB ที่ความถี่ 28GHz

นวัตกรรมทางกลที่ช่วยลดการสั่นสะเทือนและการเปลี่ยนแปลงจากความร้อน

เครื่องจักร SMT รุ่นขั้นสูงใช้โครงสร้างแบบคาร์บอนไฟเบอร์พร้อมระบบยกเลิกการสั่นสะเทือนแบบทำงานอัตโนมัติ ซึ่งช่วยลดความคลาดเคลื่อนในการจัดวางให้อยู่ในระดับต่ำกว่า 0.8 ไมครอน ขณะเร่งความเร็วที่ 4m/s² ระบบชดเชยความร้อนแบบสองขั้นตอนสามารถรักษาความเสถียรไว้ที่ระดับ ±1 ไมครอน ในช่วงอุณหภูมิการใช้งาน 15–40°C ซึ่งช่วยแก้ปัญหาการบิดงอในชุดประกอบอิเล็กทรอนิกส์แบบผสมผสานยืดหยุ่น (FHE)

กรณีศึกษา: การบรรลุประสิทธิภาพ 99.99% ในการจัดวางองค์ประกอบขนาดเล็กกว่า 0201

ผู้จัดหาระดับ Tier-1 ในอุตสาหกรรมยานยนต์ได้ใช้งานอุปกรณ์ปลายทางแบบหุ่นยนต์ที่มีระบบภาพนำทางพร้อมการส่องสว่างแบบแกนเดียวกันความละเอียด 20MP สามารถทำซ้ำตำแหน่งได้แม่นยำถึง 0.7µm ในการวางชิ้นงาน BGA ที่ระยะห่าง 0.25mm การผลิตแบบไม่มีข้อบกพร่องสำหรับโมดูล ADAS จำเป็นต้องมีระบบตรวจสอบแบบเรียลไทม์ของครีมตะกั่ว (SPI) ที่เชื่อมโยงข้อมูลกับหัววางชิ้นงาน ช่วยกำจัดปัญหา tombstoning ในตัวต้านทานขนาด 0201 ได้อย่างสมบูรณ์

การสร้างสมดุลระหว่างความเร็วและความแม่นยำในการประกอบ SMT ขนาดเล็กจำนวนมาก

อุปกรณ์ SMT รุ่นใหม่แก้ปัญหาความขัดแย้งระหว่างความเร็วและความแม่นยำโดยใช้ลำดับการหยิบชิ้นงานที่ได้รับการปรับให้เหมาะสมด้วย Machine Learning โดยการวิเคราะห์เส้นทางการวางชิ้นงาน 12,000 เส้นทางต่อชั่วโมง ระบบสามารถลดการเคลื่อนไหวที่ไม่ก่อให้เกิดค่าใช้จ่ายลงได้ 38% พร้อมรักษาความคลาดเคลื่อนตำแหน่งให้น้อยกว่า 2µm รายงานของ IPC ในปี 2024 แสดงให้เห็นว่าเทคโนโลยีก้าวล้ำเหล่านี้สามารถลดเวลาในการผลิต PCB สำหรับ smartwatch ลงได้ถึง 92% โดยไม่กระทบต่อเกณฑ์คุณภาพชิ้นงานผ่านครั้งแรกที่ระดับ 99.95%

ระบบภาพอัจฉริยะและการตรวจสอบเพื่อความแม่นยำในระดับไมโครเมตร

บทบาทของระบบภาพความละเอียดสูงในการตรวจจับการจัดแนวที่ผิดปกติในระดับไมโครเมตร

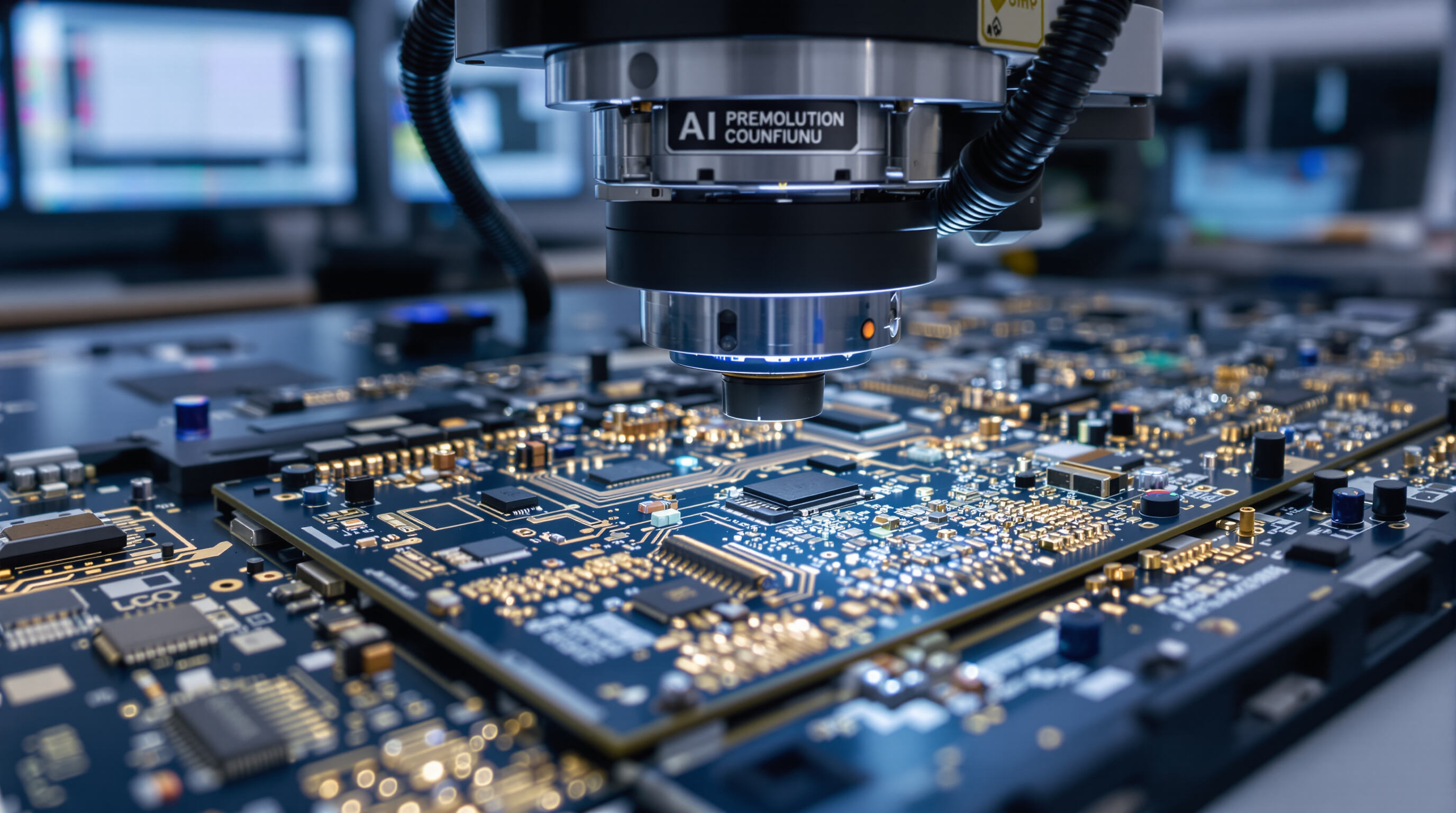

อุปกรณ์ SMT แบบสมัยใหม่ใช้ระบบภาพที่มีกล้องความละเอียด 12 ล้านพิกเซลขึ้นไป และความละเอียด 5 ไมครอน/พิกเซล เพื่อตรวจจับการจัดแนวที่ผิดพลาดที่มีขนาดเล็กกว่า 15 ไมครอน ซึ่งเป็นสิ่งสำคัญสำหรับองค์ประกอบขนาด 01005 (0.4 มม. x 0.2 มม.) ระบบเหล่านี้สามารถบรรลุความแม่นยำในการตรวจจับระดับ 99.95% โดยใช้การถ่ายภาพแบบหลายช่วงคลื่นความถี่ที่แยกแยะความแตกต่างของเนื้อผิวของแผ่นวงจรพิมพ์ (PCB) กับเนื้อผิวของตะกั่วบัดกรี

การถ่ายภาพจากหลายมุมมองและการตรวจจับข้อบกพร่องด้วยปัญญาประดิษฐ์ในแผงวงจรพิมพ์ที่มีความซับซ้อน

ระบบชั้นนำในปัจจุบันรวมการมองเห็นในมุมเอียง 360° เข้ากับเครือข่ายประสาทเทียมแบบคอนโวลูชัน (CNN) เพื่อระบุปรากฏการณ์ที่เรียกว่า tombstoning และการลัดวงจรด้วยตะกั่วบัดกรี (solder bridges) ในโครงสร้าง BGA ที่หนาแน่น ตามรายงานวิเคราะห์ Machine Vision ในอุตสาหกรรมอิเล็กทรอนิกส์ปี 2025 การตรวจสอบด้วยปัญญาประดิษฐ์ช่วยลดผลบวกลวง (false positives) ลงได้ถึง 62% เมื่อเทียบกับอัลกอริธึมแบบดั้งเดิม ในการประมวลผลองค์ประกอบที่มีขนาดเล็กกว่า 0201 ตามมาตรฐานเมตริก

ระบบให้ข้อมูลย้อนกลับแบบเรียลไทม์ระหว่างโมดูลตรวจสอบและโมดูลวางองค์ประกอบ

สายการผลิต SMT ขั้นสูงสามารถประสานข้อมูลการตรวจสอบกับหัวติดตั้งชิ้นส่วนทุก 250 มิลลิวินาที ช่วยให้สามารถปรับแก้ค่าแรงดันตามแกน Z และการหมุนของหัวจ่ายในขณะทำงานได้ ระบบปิดนี้ช่วยลดข้อผิดพลาดในการติดตั้งลงถึง 41% ในสภาพแวดล้อมการผลิตแบบหลากหลาย

การยืนยันอัจฉริยะช่วยเพิ่มประสิทธิภาพโดยรวมของเครื่องจักร SMT ได้อย่างไร

ด้วยการผสานรวมการตรวจสอบแผ่นแป้งบัดกรีแบบ 3 มิติ (SPI) เข้ากับการวิเคราะห์เชิงทำนาย ระบบสมัยใหม่สามารถบรรลุอัตราผลผลิตชิ้นแรกที่ผ่านเกณฑ์เกินกว่า 99.2% สำหรับบรรจุภัณฑ์แบบ QFN ที่มีระยะห่าง 0.35 มม. อัลกอริทึมการชดเชยอุณหภูมิแบบเรียลไทม์ช่วยรักษาความเสถียรของตำแหน่งในระดับ ±3 ไมครอน แม้จะมีการเปลี่ยนแปลงอุณหภูมิบนพื้นที่ผลิต

การใช้ AI ขับเคลื่อนระบบอัตโนมัติ: การควบคุมที่ชาญฉลาดยิ่งขึ้นในกระบวนการ SMT

การผสานรวม AI ในการปรับแต่งการตั้งค่าฟีดเดอร์และเส้นทางการติดตั้งชิ้นส่วน

อุปกรณ์ SMT แบบทันสมัยใช้ประโยชน์จากปัญญาประดิษฐ์เพื่อทำให้กระบวนการเติมฟีดเดอร์เป็นอัตโนมัติและเพิ่มประสิทธิภาพการวางแผนเส้นทางหัวฉีด โดยการวิเคราะห์ข้อมูลการผลิตในอดีต ระบบดังกล่าวสามารถลดเวลาในการตั้งค่าลง 22% ขณะเดียวกันก็ลดการชนกันในแผงวงจรแบบ PCB ที่มีความหนาแน่นสูง ตามที่แสดงไว้ในการศึกษาการควบคุมกระบวนการล่าสุด

โมเดลการเรียนรู้ของเครื่อง (Machine Learning) ที่ทำนายความเสี่ยงด้านการบิดงอของชิ้นส่วนและปัญหา Tombstoning

อัลกอริธึมการเรียนรู้เชิงลึกประมวลผลข้อมูลภาพความร้อนและคุณสมบัติของวัสดุเพื่อทำนายความล้มเหลวของรอยบัดกรีก่อนที่จะเกิดการติดตั้งจริง การวิเคราะห์อุตสาหกรรมปี 2023 พบว่าผู้ผลิตที่ใช้การวิเคราะห์เชิงพยากรณ์สามารถลดข้อบกพร่อง Tombstoning ในชิ้นส่วนขนาด 01005 ได้มากกว่าถึง 41% เมื่อเทียบกับวิธีการแบบดั้งเดิม

ระบบปรับเทียบแบบปรับตัวที่ตอบสนองต่อการเปลี่ยนแปลงของสภาพแวดล้อม

ระบบการมองเห็นแบบปรับตัวเองชดเชยการสั่นของพื้นโรงงาน (ความแม่นยำ ±0.5µm) และการเปลี่ยนแปลงอุณหภูมิ (0.02°C ต่อการวัด) โดยการรับข้อมูลจากเซ็นเซอร์ IoT แบบเรียลไทม์ การปรับตัวแบบนี้ช่วยรักษาความแม่นยำในการวางตำแหน่งให้ต่ำกว่า 15µm CpK แม้ในสภาพแวดล้อมที่ไม่ได้ควบคุมอุณหภูมิ

การตอบโต้ประเด็นถกเถียง: การพึ่งพาเทคโนโลยีอัตโนมัติมากเกินไปในขั้นตอนการประกอบไมโครชิ้นส่วนสำคัญ

แม้ว่าเครื่องจักร SMT ที่ขับเคลื่อนด้วย AI จะให้ความสม่ำเสมอที่เหนือกว่าในการผลิตจำนวนมาก แต่ผู้เชี่ยวชาญได้เตือนถึงข้อเสียของการทำระบบให้เป็นอัตโนมัติทั้งหมดสำหรับการประกอบต้นแบบ การใช้แนวทางที่สมดุลจะช่วยรักษาบทบาทของผู้เชี่ยวชาญในการตรวจสอบองค์ประกอบชิ้นแรกก่อน ขณะเดียวกันก็ใช้การเรียนรู้ของเครื่องจักรสำหรับการผลิตจำนวนมากที่เกิน 10,000 หน่วย

วัสดุ กระบวนการ และแนวโน้มแห่งอนาคตในเทคโนโลยี SMT

ความท้าทายในการวางพาสต์ตะกั่วสำหรับชิ้นส่วนที่มีระยะพิช (pitch) ละเอียดมาก

อุปกรณ์เทคโนโลยีการติดตั้งบนพื้นผิว (SMT) ในปัจจุบันต้องสามารถจัดการการใช้งานครีมบัดสัมฤทธิ์สำหรับชิ้นส่วนที่มีระยะห่างระหว่างขา (pitch) เล็กมากบางครั้งห่างกันน้อยกว่า 0.3 มิลลิเมตร เมื่อผู้ผลิตเปลี่ยนมาใช้ขนาดบรรจุภัณฑ์ขนาดเล็กแบบ 01005 การใช้ครีมบัดต้องใช้ในปริมาณที่น้อยกว่า 0.4 ลูกบาศก์มิลลิเมตร การทำเช่นนี้ให้แม่นยำเป็นเรื่องที่ท้าทายเพราะการจัดแนวต้องถูกต้องแม่นยำภายในระยะประมาณ ±12.5 ไมครอน มิเช่นนั้นจะเกิดปัญหาลัดวงจร (solder bridges) หรือการเชื่อมต่อที่อ่อนแอ จากการวิจัยล่าสุดของ IPC ในปี 2023 พบว่าปัญหาในการบัดสกรีดแบบไมโครประมาณหนึ่งในสามเกิดจากพฤติกรรมของครีมบัดที่ไม่สม่ำเสมอ ปัญหาดังกล่าวนำไปสู่การพัฒนาที่น่าสนใจในวงการ โดยเฉพาะระบบจ่ายครีมบัดแบบควบคุมแรงดัน (pressure controlled jet dispensing systems) ซึ่งสามารถให้ผลลัพธ์ที่สม่ำเสมอได้มากกว่า 99 ครั้งจาก 100 ครั้ง แม้จะใช้แม่แบบ (stencils) ที่มีความกว้างเพียง 75 ไมครอน

การพัฒนาเทคโนโลยีแม่แบบ (Stencil) ที่ช่วยให้เติมเต็มช่องเปิดขนาดเล็กได้อย่างสม่ำเสมอ

แม่แบบนิกเกิลแบบอิเล็กโทรฟอร์มที่ตัดด้วยเลเซอร์ ปัจจุบันสามารถทำอัตราส่วนความสูงต่อความกว้าง (aspect ratio) ได้ถึง 1:3 สำหรับช่องเปิดที่มีขนาดเล็กลงไปที่ 30µm เมื่อเทียบกับข้อจำกัดแบบเดิมที่ 1:5 การเคลือบผิวด้วยเทคโนโลยีนาโน ช่วยลดการยึดติดของพาสต์ลงได้ถึง 62% (SMTnet 2024) ในขณะที่ระบบทำความสะอาดอัตโนมัติที่ขับเคลื่อนด้วยระบบมองเห็นของเครื่องจักร ช่วยรักษาความสมบูรณ์ของช่องเปิดเอาไว้ได้ตลอดกระบวนการผลิตที่มีปริมาณสูง นวัตกรรมเหล่านี้สนับสนุนการผลิตโครงสร้างพื้นฐาน 5G ที่มีความหนาแน่นของชิ้นส่วนเกินกว่า 250/cm²

ความซับซ้อนในการกำหนดค่าอุณหภูมิในเตาอบรีฟโลว์สำหรับชุดชิ้นส่วนที่หลากหลาย

การปรับแต่งพารามิเตอร์ของการรีฟโลว์ให้เหมาะสมสำหรับการประกอบชิ้นส่วนที่มีมวลต่างกัน จำเป็นต้องคำนึงถึงการสมดุลระหว่าง:

| ความท้าทาย | สารละลาย | ผลลัพธ์ |

|---|---|---|

| ±1.5°C ความแตกต่างของอุณหภูมิ | ระบบการพาความร้อนแบบ 12 โซน | ลดการเกิดโพรงอากาศลง 94% |

| การบิดงอในซับสเตรตที่มีความหนา 0.1 มม. | ระบบควบคุมการล้างไนโตรเจนแบบปรับตัว | การโก่งตัวสูงสุดที่ 0.003 มม. |

อัลกอริธึมการสร้างแผนที่อุณหภูมิขั้นสูง สามารถชดเชยความแตกต่างของมวลความร้อนในระดับแผงวงจรแบบเรียลไทม์

อุปกรณ์ SMT รุ่นใหม่ล่าสุดพร้อมระบบปรับแนวแบบไดนามิกและการบำรุงรักษาเชิงพยากรณ์

หัวติดตั้งที่ขับเคลื่อนด้วย AI สามารถปรับแก้ค่าได้ถึง 1200±0.8µm/วินาที ในขณะที่ชิ้นส่วนกำลังเคลื่อนลง ซึ่งช่วยแก้ปัญหาการบิดงอที่ตรวจพบโดยเครื่องสแกนเนอร์ 3D แบบในสถานที่จริง ระบบบำรุงรักษาเชิงพยากรณ์จะวิเคราะห์พารามิเตอร์ของอุปกรณ์ 14 รายการ เพื่อคาดการณ์การสึกหรอของหัวฉีดล่วงหน้าถึง 48 ชั่วโมง ช่วยลดการหยุดทำงานแบบไม่คาดคิดลงได้ถึง 83% (รายงาน NPI 2024)

การผสานเทคโนโลยีการผลิตแบบเพิ่มชั้นกับ SMT เพื่อชิ้นส่วนที่ฝังอยู่ภายใน

สายการผลิตแบบไฮบริดสามารถฝังตัวต้านทานขนาด 0201 ไว้ภายในชั้นไดอิเล็กตริกที่พิมพ์แบบ 3 มิติ ก่อนประกอบ SMT ขั้นสุดท้าย วิธีการนี้ช่วยลดความยาวของการเชื่อมต่อลงได้ถึง 60% และทำให้โมดูล RF มีขนาดเล็กลงถึง 22% ตามที่ได้รับการยืนยันจากต้นแบบโมดูลคลื่นความถี่ 5G ที่ผ่านมา

คำถามที่พบบ่อย

ชิ้นส่วน 01005 คืออะไร?

ชิ้นส่วน 01005 คือชิ้นส่วนแบบติดตั้งบนพื้นผิวที่มีขนาดเล็กมาก โดยทั่วไปมีขนาดประมาณ 0.4 x 0.2 มม. ซึ่งถูกใช้อย่างแพร่หลายในกระบวนการผลิตอิเล็กทรอนิกส์ความหนาแน่นสูง เพื่อประหยัดพื้นที่บนแผงวงจร

เหตุใดความแม่นยำจึงมีความสำคัญในระบบการติดตั้งชิ้นส่วน SMT?

ความแม่นยำช่วยลดข้อบกพร่อง เช่น รอยโพรงเล็ก (microvoids) ในข้อต่อแบบบัดกรี และป้องกันการสูญเสียสัญญาณ ซึ่งมีความสำคัญต่อการใช้งานเช่น วงจรคลื่นความถี่สูง 5G (5G mmWave circuits)

ปัญญาประดิษฐ์ (AI) ช่วยปรับปรุงกระบวนการทำงานของระบบ SMT ได้อย่างไร

AI ช่วยปรับแต่งการตั้งค่าตัวป้อน (feeder setups) ทำนายความเสี่ยงของปรากฏการณ์ชิ้นส่วนตั้ง (tombstoning) และรักษาความแม่นยำแม้ในสภาพแวดล้อมที่เปลี่ยนแปลง จึงช่วยลดข้อบกพร่องและลดเวลาการหยุดทำงาน

มีนวัตกรรมใดบ้างที่สนับสนุนการเติมเต็มในช่องเปิดขนาดเล็ก (micro-aperture filling)

แม่แบบที่ผลิตด้วยเลเซอร์แบบอิเล็กโทรฟอร์ม (Laser-cut electroformed stencils) และการเคลือบผิวด้วยสารนาโน (nano-coating treatments) ได้ช่วยเพิ่มความแม่นยำและความสม่ำเสมอของการวางเนื้อบัดกรีบนชิ้นส่วนที่มีขนาดละเอียดมาก

สารบัญ

- ความท้าทายในการลดขนาดอุปกรณ์สมัยใหม่เกี่ยวกับ Smt equipment

-

วิศวกรรมความแม่นยำ: พัฒนาการของระบบการจัดวาง SMT ที่มีความแม่นยำสูง

- ความก้าวหน้าในศักยภาพและความแม่นยำของเครื่องจัดวางชิ้นส่วนอิเล็กทรอนิกส์ (Pick-and-Place Machines)

- ความแม่นยำในการติดตั้งระดับไมครอนย่อยและการมีบทบาทต่อความน่าเชื่อถือของอุปกรณ์ติดตั้งบนผิวหน้า (SMD)

- นวัตกรรมทางกลที่ช่วยลดการสั่นสะเทือนและการเปลี่ยนแปลงจากความร้อน

- กรณีศึกษา: การบรรลุประสิทธิภาพ 99.99% ในการจัดวางองค์ประกอบขนาดเล็กกว่า 0201

- การสร้างสมดุลระหว่างความเร็วและความแม่นยำในการประกอบ SMT ขนาดเล็กจำนวนมาก

-

ระบบภาพอัจฉริยะและการตรวจสอบเพื่อความแม่นยำในระดับไมโครเมตร

- บทบาทของระบบภาพความละเอียดสูงในการตรวจจับการจัดแนวที่ผิดปกติในระดับไมโครเมตร

- การถ่ายภาพจากหลายมุมมองและการตรวจจับข้อบกพร่องด้วยปัญญาประดิษฐ์ในแผงวงจรพิมพ์ที่มีความซับซ้อน

- ระบบให้ข้อมูลย้อนกลับแบบเรียลไทม์ระหว่างโมดูลตรวจสอบและโมดูลวางองค์ประกอบ

- การยืนยันอัจฉริยะช่วยเพิ่มประสิทธิภาพโดยรวมของเครื่องจักร SMT ได้อย่างไร

-

การใช้ AI ขับเคลื่อนระบบอัตโนมัติ: การควบคุมที่ชาญฉลาดยิ่งขึ้นในกระบวนการ SMT

- การผสานรวม AI ในการปรับแต่งการตั้งค่าฟีดเดอร์และเส้นทางการติดตั้งชิ้นส่วน

- โมเดลการเรียนรู้ของเครื่อง (Machine Learning) ที่ทำนายความเสี่ยงด้านการบิดงอของชิ้นส่วนและปัญหา Tombstoning

- ระบบปรับเทียบแบบปรับตัวที่ตอบสนองต่อการเปลี่ยนแปลงของสภาพแวดล้อม

- การตอบโต้ประเด็นถกเถียง: การพึ่งพาเทคโนโลยีอัตโนมัติมากเกินไปในขั้นตอนการประกอบไมโครชิ้นส่วนสำคัญ

-

วัสดุ กระบวนการ และแนวโน้มแห่งอนาคตในเทคโนโลยี SMT

- ความท้าทายในการวางพาสต์ตะกั่วสำหรับชิ้นส่วนที่มีระยะพิช (pitch) ละเอียดมาก

- การพัฒนาเทคโนโลยีแม่แบบ (Stencil) ที่ช่วยให้เติมเต็มช่องเปิดขนาดเล็กได้อย่างสม่ำเสมอ

- ความซับซ้อนในการกำหนดค่าอุณหภูมิในเตาอบรีฟโลว์สำหรับชุดชิ้นส่วนที่หลากหลาย

- อุปกรณ์ SMT รุ่นใหม่ล่าสุดพร้อมระบบปรับแนวแบบไดนามิกและการบำรุงรักษาเชิงพยากรณ์

- การผสานเทคโนโลยีการผลิตแบบเพิ่มชั้นกับ SMT เพื่อชิ้นส่วนที่ฝังอยู่ภายใน

- คำถามที่พบบ่อย