Виклик мініатюризації в сучасному виробництві електроніки: Тенденції, що стимулюють мініатюризацію компонентів у виробництві електроніки Обладнання SMT

Тенденції, що стимулюють мініатюризацію компонентів у виробництві електроніки

Зростаючий попит на легкі носимі пристрої, датчики IoT та надтонкі пристрої зменшив розміри компонентів на 56% з 2019 року. Тепер медичні імплантати потребують SMD-конденсаторів розміру 0201 (0,2 × 0,1 мм), а в системах автомобільного радара використовуються котушки індуктивності 01005, що дозволяють зекономити 34% місця на друкованій платі порівняно з традиційними конструкціями. Цей підхід «мініатюризація заради інновацій» забезпечує баланс між підвищенням продуктивності та економією простору в різних галузях.

Вплив компонентів 01005 та мікроскопічних SMD-елементів на щільність друкованих плат

Використання корпусів 01005 (0,4 × 0,2 мм) підвищує щільність компонентів на друкованих платах у 4,8 раза, але виявляє обмеження традиційного обладнання для поверхневого монтажу. Дослідження інституту Понемон за 2023 рік виявило, що 78% дефектів у високощільних платах викликані неправильним розташуванням мікроскопічних SMD-компонентів, що вказує на неточності в системах розміщення, заснованих на соплах.

| Функція | Традиційний SMT | Сучасні вимоги до SMT |

|---|---|---|

| Точність розміщення | ±50 мкм | ±15 мкм (нижче рівня 01005) |

| Роздільна здатність відеосистеми | 10 МП | 25 МП + 3D-картування висоти |

| Мінімальний розмір компонента | 0402 | 008004 (0,25 × 0,125 мм) |

Як високощільні друковані плати випробовують межі традиційного SMT-обладнання

Багатошарові плати з 18 мкм друкованими провідниками та BGAs з кроком 0,2 мм викликають надмірне навантаження на друкарські машини та конвекційні пічки для розплавлення припою, що були розроблені для компонентів 0603. Невідповідність теплових профілів у друкованих платах із різноманітними компонентами призводить до утворення порожнеч у припої, що перевищує 12%, при використанні SMT-обладнання, якому вже минуло 10 років.

Чому сучасне SMT-обладнання є ключовим для наступного покоління мініатюрних збірок

Сучасні SMT-системи інтегрують лазерні шаблони з розміром 30 мкм, гібридне вирівнювання за фідукіальними мітками та термокомпенсатори на основі штучного інтелекту, щоб досягти точності розміщення мікро-SMD-компонентів на рівні 99,992%. Ці системи зменшують ризики винесення компонентів (tombstoning) на 63% у конденсаторах 01005 завдяки моніторингу подачі флюсу на рівні контактних майданчиків у режимі реального часу — функції, якої немає в платформах, випущених до 2015 року.

Точна інженерія: еволюція систем точного монтажу SMT

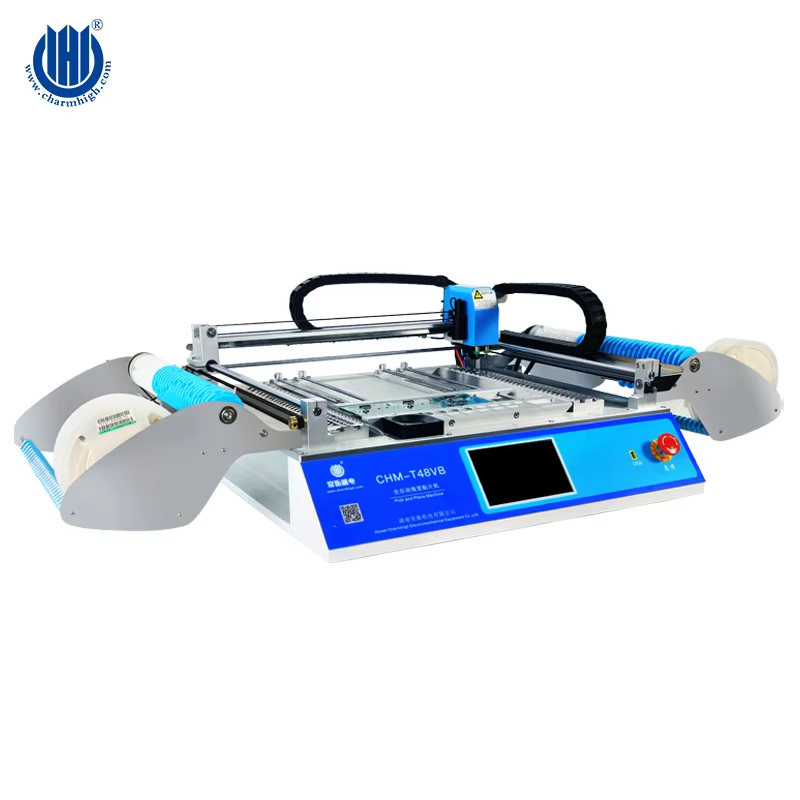

Прогрес у можливостях і точності розміщувальних верстатів

Сучасне обладнання для технології поверхневого монтажу (SMT) досягає вражаючих рівнів точності завдяки сучасним багатоголовим системам розміщення, поєднаним з інтелектуальним керуванням рухом. Найновіші моделі машин можуть досягати динамічної точності приблизно ±3 мікрони, при цьому виконуючи понад 85 тисяч операцій щогодини. Це означає величезний стрибок у порівнянні з тим, що було можливо у 2015 році. Ефективність цих систем забезпечується завдяки інтеграції лазерного вирівнювання для фідальних маркерів, яке допомагає виправляти будь-які деформації друкованих плат. Ця функція має особливе значення під час роботи з надтонкими матеріалами, товщина яких менше 0,4 міліметра, з чим регулярно стикаються виробники сьогодні.

Розміщення з точністю менше мікрона та її роль у надійності компонентів для поверхневого монтажу (SMD)

Точність розміщення менше 5 мкм зменшує мікровакууми в паяних з'єднаннях на 63% порівняно з традиційними системами, як показано в тестах термічного циклювання за стандартом IPC-9701A. Ця точність запобігає прихованим відмовам у конденсаторах 01005, що використовуються в ланцюгах 5G mmWave, де розбіжність на 15 мкм може погіршити цілісність сигналу на 22 дБ при частоті 28 ГГц.

Механічні інновації, що зменшують вібрації та тепловий дрейф

Сучасне обладнання для поверхневого монтажу використовує карбонові порталові системи з активним компенсуванням вібрацій, що зменшують відхилення розміщення до <0,8 мкм під час прискорень 4 м/с². Системи двоступеневої теплової компенсації забезпечують стабільність ±1 мкм у діапазоні робочих температур 15–40 °C, вирішуючи проблему вигину в збірках гнучкої гібридної електроніки (FHE).

Дослідження випадку: досягнення 99,99% виходу придатних при розміщенні компонентів менше 0201

Постачальник автомобільних компонентів Tier-1 реалізував роботизовані закінчення з відеокеруванням та 20-мегапіксельним коаксіальним освітленням, досягнувши повторюваності 0,7 мкм при розміщенні корпусів BGA з кроком 0,25 мм. Їхній виробничий процес без дефектів для модулів ADAS вимагав зворотного зв’язку від систем інспектування припою (SPI) до головок розміщення, що дозволило усунути ефект «кам’яного мосту» в резисторах 0201.

Поєднання швидкості та точності у великосерійному мініатюрному SMT-виробництві

Обладнання нового покоління для SMT вирішує парадокс швидкості та точності за допомогою оптимізованих за допомогою машинного навчання послідовностей захоплення. Аналізуючи 12 000 траєкторій розміщення на годину, системи скорочують непродуктивні рухи на 38%, зберігаючи при цьому позиційне зміщення <2 мкм. Згідно з звітом IPC за 2024 рік, ці досягнення дозволяють скоротити цикл виробництва друкованих плат для розумних годинників на 92%, не порушуючи порога 99,95% виходу придатних виробів з першого разу.

Інтелектуальна візуалізація та інспектування для мікроскопічної точності

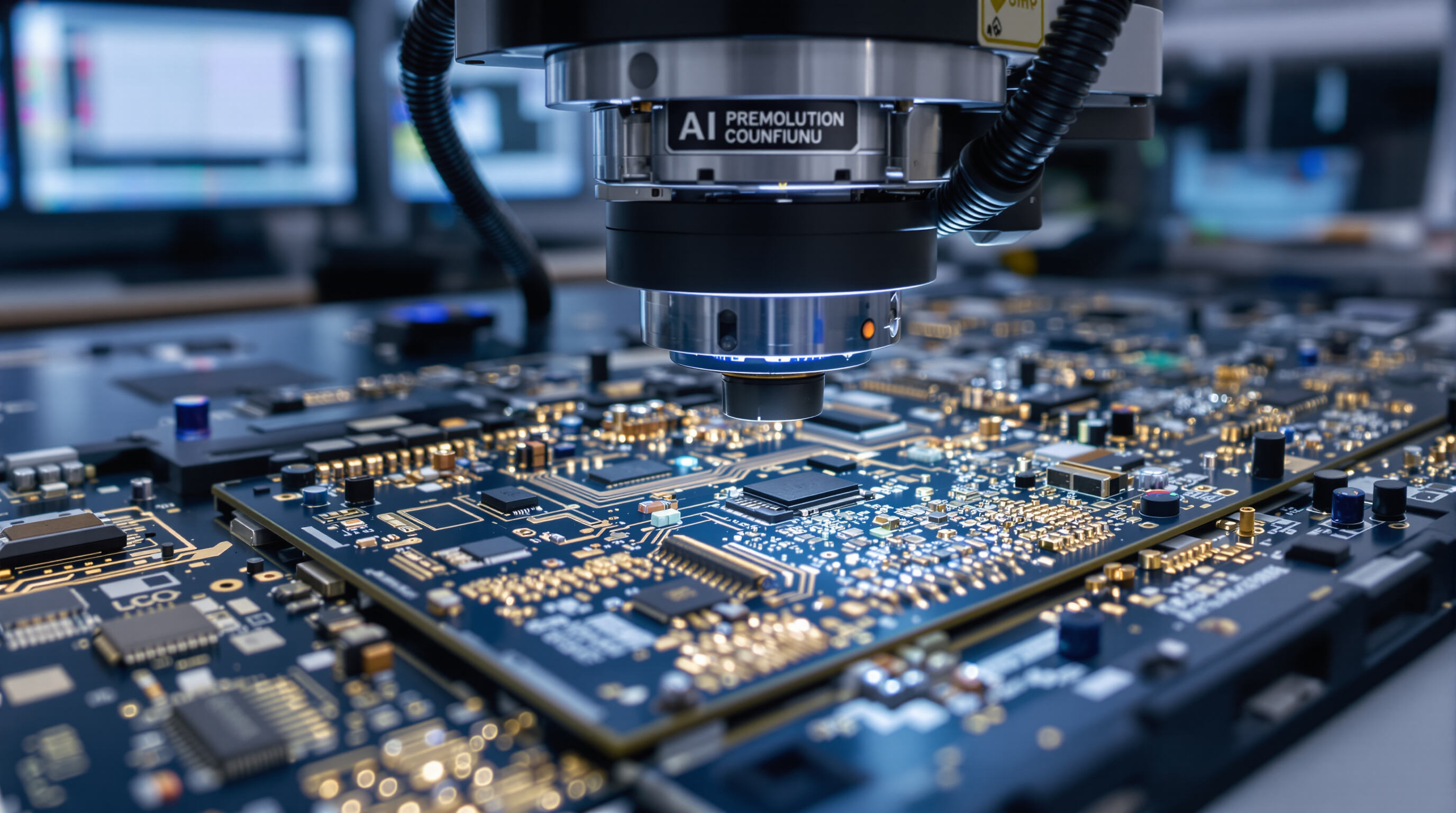

Роль відеосистем високого дозволу у виявленні мікроскопічних зміщень

Сучасне SMT-обладнання використовує візуальні системи з 12-мегапіксельними камерами та роздільною здатністю 5 мкм/піксель для виявлення невідповідностей менше 15 мкм — критично важливо для компонентів 01005 (0,4 мм x 0,2 мм). Ці системи забезпечують точність виявлення 99,95% завдяки багатоспектральній візуалізації, яка відокремлює варіації припою від текстури основи PCB.

Багатокутеве зображення та розпізнавання дефектів на основі штучного інтелекту в складних платах PCB

Найсучасніші системи поєднують огляд під кутом 360° зі згортковими нейронними мережами (CNN) для виявлення ефекту «каменя» та мостиків припою в щільних конструкціях BGA. За даними Звіту з машинного бачення в електроніці за 2025 рік, інспекція на основі штучного інтелекту зменшує кількість хибних спрацьовувань на 62% порівняно з традиційними алгоритмами під час роботи з компонентами менше 0201 метричного розміру.

Контур зворотного зв’язку в реальному часі між модулями інспекції та розміщення

Сучасні лінії SMT тепер синхронізують дані інспектування з пристроями для розміщення з інтервалом 250 мс, що дозволяє вносити корективи в процесі виконання для тиску по осі Z та обертання сопла. Ця замкнена система зменшує помилки розміщення на 41% у середовищах високомішаного виробництва.

Як Розумне Підтвердження Посилює Загальну Ефективність Обладнання SMT

Шляхом інтеграції триперевірки друку дроту (SPI) з передбачувальним аналізом, сучасні системи досягають виходу першого проходу понад 99,2% для корпусів QFN з кроком 0,35 мм. Алгоритми компенсації температури в реальному часі зберігають стабільність положення ±3 мкм незважаючи на коливання температури на виробничому майданчику.

Автоматизація, керована штучним інтелектом: Розумне керування в процесах SMT

Інтеграція штучного інтелекту в оптимізацію налаштування годувачів та траєкторій розміщення

Сучасне SMT обладнання використовує штучний інтелект для автоматизації графіків поповнення подавачів та оптимізації планування траєкторії сопла. Шляхом аналізу історичних даних виробництва ці системи скорочують час на підготовку на 22%, одночасно зводячи до мінімуму зіткнення в ущільнених конструкціях друкованих плат, як показали останні дослідження контролю процесів.

Моделі машинного навчання, що передбачають деформацію компонентів та ризики 'відкриття могили'

Алгоритми глибокого навчання обробляють дані тепловізії та властивостей матеріалів для прогнозування відмов паяних з'єднань до моменту встановлення. Згідно з дослідженням 2023 року, виробники, які використовують передбачувальну аналітику, досягають на 41% менше дефектів 'відкритої могили' в компонентах 01005 порівняно з традиційними методами.

Адаптивні калібраційні системи, що реагують на зміни в навколишньому середовищі

Саморегулюючі системи візуалізації компенсують вібрації виробничого цеху (точність ±0,5 мкм) і коливання температури (роздільна здатність 0,02 °C) за допомогою постійного зворотного зв’язку датчиків IoT. Це дозволяє підтримувати точність встановлення на рівні нижче 15 мкм CpK навіть у приміщеннях без клімат-контролю.

Вирішення суперечки: надмірна залежність від автоматизації на критичних етапах мікро-збирання

Хоча обладнання SMT, кероване штучним інтелектом, забезпечує неперевершену стабільність у масовому виробництві, експерти попереджають про небезпеку повної автоматизації при збиранні прототипів. Збалансований підхід зберігає людський контроль для перевірки перших зразків компонентів, одночасно застосовуючи машинне навчання для серій випуску понад 10 000 одиниць.

Матеріали, процеси та майбутні напрямки в технології SMT

Виклики, пов’язані з нанесенням припою для компонентів з надтонким кроком

Сучасне обладнання для технології поверхневого монтажу (SMT) має впоратися з нанесенням припою для компонентів, які мають надзвичайно малі відстані між виводами, іноді менші за 0,3 мм. У міру того, як виробники переходять на використання мініатюрних корпусів 01005, виникає необхідність нанесення припою об'ємом менше 0,4 куб. мм. Це дуже складно, адже вирівнювання має бути точним у межах приблизно 12,5 мікрометрів у кожний бік, інакше виникає ризик утворення містків з припою або слабких з'єднань. За даними дослідження, проведеного IPC у 2023 році, приблизно третина всіх проблем у мікро-паяльних процесах пов'язана з нерівномірною поведінкою паяльної пасти. Це призвело до цікавих розробок у галузі, зокрема, до систем дозування з керованим тиском, які забезпечують стабільний результат у 99 випадках із 100, навіть під час роботи з трафаретами шириною 75 мікрометрів.

Досягнення у технології трафаретів, що забезпечують стабільне заповнення мікро-отворів

Лазерно-вирізані електроформовані нікелеві трафарети тепер досягають співвідношення 1:3 для отворів діаметром до 30 мкм порівняно з традиційним співвідношенням 1:5. Нанопокриття зменшують адгезію пасти на 62% (SMTnet 2024), тоді як автоматизовані системи очищення на основі машинного зору зберігають цілісність отворів під час високовольтного виробництва. Ці досягнення підтримують виробництво інфраструктури 5G, де густина компонентів перевищує 250/см².

Складність теплового профілювання в печах для плавлення при масивному монтажі різних компонентів

Оптимізація параметрів плавлення для збірки різних мас передбачає баланс:

| Виклик | Рішення | Результат |

|---|---|---|

| ±1,5°C різниця температур | 12-зонні конвекційні системи | 94% зменшення пороутворення |

| Короблення підкладок товщиною 0,1 мм | Адаптивний контроль азотного очищення | 0,003 мм максимальне відхилення |

Сучасні алгоритми теплового картографування тепер компенсують варіації теплової маси плати в режимі реального часу.

Обладнання SMT нового покоління з динамічним вирівнюванням та передбачуваним обслуговуванням

Головки для монтажу з використанням штучного інтелекту тепер виконують корекції зі швидкістю 1200±0,8 мкм/с під час опускання компонентів, усуваючи викривлення, виявлені вбудованими 3D-сканерами. Системи передбачуваного обслуговування аналізують 14 параметрів обладнання, щоб прогнозувати знос сопел за 48 годин до його виникнення, скорочуючи непланові простої на 83% (звіт NPI 2024 року).

Поєднання адитивного виробництва та технології SMT для вбудованих компонентів

Гібридні виробничі лінії тепер вбудовують резистори 0201 всередину діелектричних шарів, створених за допомогою 3D-друку, до остаточного монтажу методом SMT. Цей підхід скорочує довжину з'єднань на 60%, одночасно забезпечуючи на 22% менші габарити радіочастотних модулів, що підтверджено на прикладі нових прототипів модулів переднього радіотракту 5G.

ЧаП

Що таке компоненти 01005?

компоненти 01005 — це надзвичайно маленькі компоненти для поверхневого монтажу, які зазвичай мають розмір 0,4 x 0,2 мм, широко використовуються в виробництві електроніки високої щільності для економії місця на друкованій платі.

Чому важлива точність у системах монтажу компонентів SMT?

Точність зменшує дефекти, такі як мікровакууми в паяних з'єднаннях, і запобігає погіршенню сигналу, що критично важливо для застосувань, таких як 5G mmWave-схеми.

Як штучний інтелект покращує процеси SMT?

Штучний інтелект оптимізує налаштування подавачів, передбачає ризики винесення компонентів (tombstoning) і забезпечує точність у разі змін у зовнішньому середовищі, скорочуючи кількість дефектів і час простою.

Які нововведення сприяли заповненню мікроотворів?

Лазерна обробка електроформованих трафаретів і нанопокриття значно підвищили точність і стабільність нанесення припою на надтонкі компоненти.

Зміст

-

Виклик мініатюризації в сучасному виробництві електроніки: Тенденції, що стимулюють мініатюризацію компонентів у виробництві електроніки Обладнання SMT

- Тенденції, що стимулюють мініатюризацію компонентів у виробництві електроніки

- Вплив компонентів 01005 та мікроскопічних SMD-елементів на щільність друкованих плат

- Як високощільні друковані плати випробовують межі традиційного SMT-обладнання

- Чому сучасне SMT-обладнання є ключовим для наступного покоління мініатюрних збірок

-

Точна інженерія: еволюція систем точного монтажу SMT

- Прогрес у можливостях і точності розміщувальних верстатів

- Розміщення з точністю менше мікрона та її роль у надійності компонентів для поверхневого монтажу (SMD)

- Механічні інновації, що зменшують вібрації та тепловий дрейф

- Дослідження випадку: досягнення 99,99% виходу придатних при розміщенні компонентів менше 0201

- Поєднання швидкості та точності у великосерійному мініатюрному SMT-виробництві

-

Інтелектуальна візуалізація та інспектування для мікроскопічної точності

- Роль відеосистем високого дозволу у виявленні мікроскопічних зміщень

- Багатокутеве зображення та розпізнавання дефектів на основі штучного інтелекту в складних платах PCB

- Контур зворотного зв’язку в реальному часі між модулями інспекції та розміщення

- Як Розумне Підтвердження Посилює Загальну Ефективність Обладнання SMT

-

Автоматизація, керована штучним інтелектом: Розумне керування в процесах SMT

- Інтеграція штучного інтелекту в оптимізацію налаштування годувачів та траєкторій розміщення

- Моделі машинного навчання, що передбачають деформацію компонентів та ризики 'відкриття могили'

- Адаптивні калібраційні системи, що реагують на зміни в навколишньому середовищі

- Вирішення суперечки: надмірна залежність від автоматизації на критичних етапах мікро-збирання

-

Матеріали, процеси та майбутні напрямки в технології SMT

- Виклики, пов’язані з нанесенням припою для компонентів з надтонким кроком

- Досягнення у технології трафаретів, що забезпечують стабільне заповнення мікро-отворів

- Складність теплового профілювання в печах для плавлення при масивному монтажі різних компонентів

- Обладнання SMT нового покоління з динамічним вирівнюванням та передбачуваним обслуговуванням

- Поєднання адитивного виробництва та технології SMT для вбудованих компонентів

- ЧаП