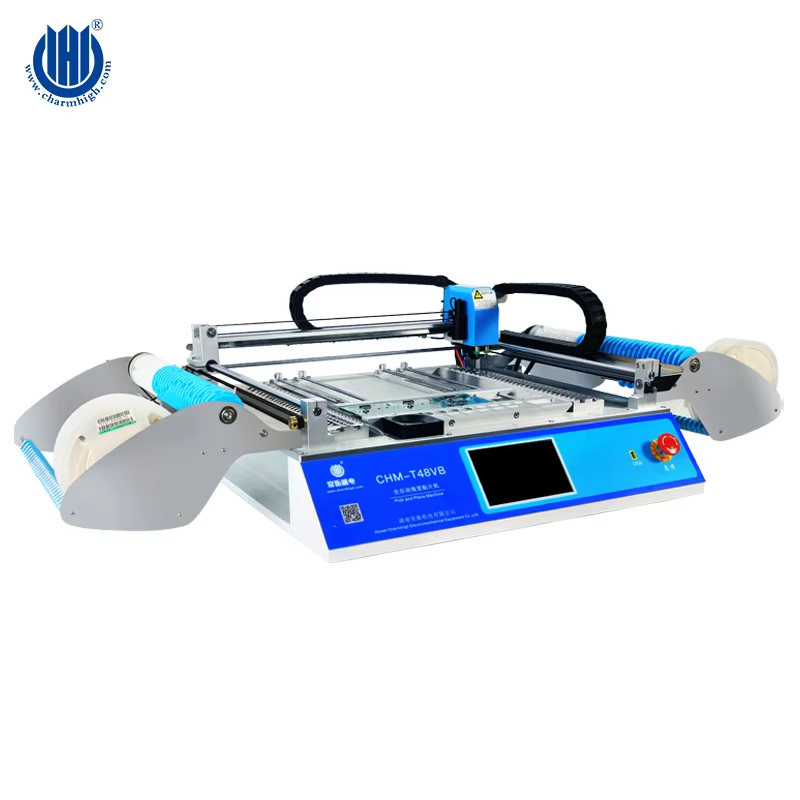

La sfida della miniaturizzazione nell'industria moderna sui dispositivi SMT L'attrezzatura SMT

Tendenze che guidano la miniaturizzazione dei componenti nell'elettronica di produzione

La domanda dei consumatori per dispositivi indossabili più leggeri, sensori IoT e dispositivi ultrapieni ha ridotto le dimensioni dei componenti del 56% dal 2019. Gli impianti medici richiedono ormai condensatori SMD di dimensione 0201 (0,2 × 0,1 mm), mentre i sistemi radar automobilistici utilizzano induttori 01005 per risparmiare il 34% dello spazio sulla scheda PCB rispetto ai design tradizionali. Questo approccio di riduzione per innovare bilancia i guadagni in termini di prestazioni con l'economia dello spazio in diversi settori industriali.

Impatto dei componenti 01005 e dei componenti SMD su scala microscopica sulla densità delle schede PCB

Il posizionamento di componenti 01005 (0,4 × 0,2 mm) aumenta la densità dei componenti sulla scheda PCB di 4,8 volte, ma mette in evidenza le limitazioni degli apparecchi SMT tradizionali. Uno studio dell'istituto Ponemon del 2023 ha rilevato che i micro-SMD mal posizionati causano il 78% dei difetti su schede ad alta densità, evidenziando carenze di precisione nei sistemi di pick-and-place basati sui ugelli.

| Caratteristica | SMT tradizionale | Requisiti SMT moderni |

|---|---|---|

| Precisione di posizionamento | ±50 µm | ±15 µm (scala sub-01005) |

| Risoluzione ottica | 10 MP | 25 MP + mappatura 3D dell'altezza |

| Dimensione minima del componente | 0402 | 008004 (0,25 × 0,125 mm) |

Come la progettazione PCB ad alta densità sfida i limiti degli apparecchi SMT tradizionali

Pannelli multistrato con tracce da 18 µm e componenti BGA con passo di 0,2 mm mettono a dura prova le macchine per la serigrafia e i forni di reflow progettati per componenti 0603. La mancata corrispondenza nel profilo termico nei PCB con componenti misti provoca una percentuale di vuoti nella saldatura superiore al 12% quando si utilizza attrezzatura SMT datata.

Perché l'attrezzatura SMT avanzata è essenziale per l'assemblaggio miniaturizzato di nuova generazione

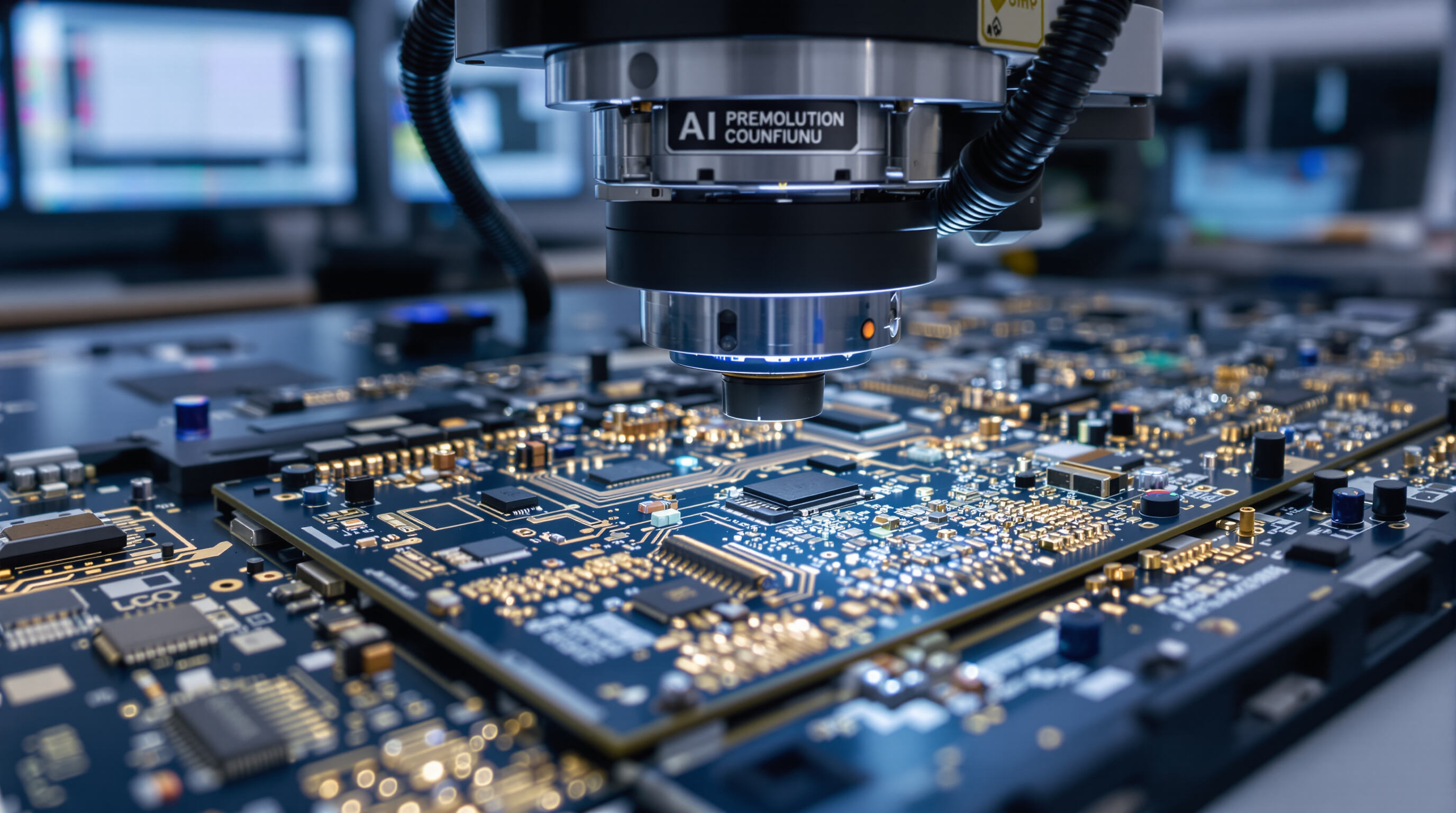

I moderni sistemi SMT integrano maschere stencil tagliate al laser da 30 µm, allineamento ibrido con fiduciali e compensatori termici guidati da intelligenza artificiale per raggiungere una precisione di posizionamento micro-SMD del 99,992%. Questi sistemi riducono il rischio di tombstoning del 63% nei condensatori 01005 grazie al monitoraggio in tempo reale del flussante a livello di pad, una funzionalità assente nelle piattaforme precedenti al 2015.

Ingegneria precisa: Evoluzione dei sistemi di posizionamento SMT ad alta accuratezza

Progressi nelle capacità e nella precisione delle macchine pick-and-place

Le attrezzature per la tecnologia di montaggio superficiale (SMT) odierne raggiungono livelli di precisione notevoli grazie a sofisticati sistemi multi-head combinati con controlli intelligenti del movimento. Le ultime generazioni di macchine riescono a raggiungere dinamicamente una precisione di circa ±3 micron, producendo al contempo oltre 85.000 componenti ogni ora. Questo rappresenta un miglioramento considerevole rispetto a quanto possibile nel 2015. Ciò che rende così efficaci questi sistemi è l'integrazione di allineamento laser per i marker fiduciali, che corregge eventuali problemi di deformazione delle schede a circuito stampato. Questa caratteristica è particolarmente importante quando si lavora con materiali estremamente sottili, con spessori inferiori a 0,4 millimetri, una situazione con cui molti produttori si confrontano regolarmente al giorno d'oggi.

Precisione di posizionamento sub-micron e il suo ruolo nella affidabilità dei componenti montati superficialmente (SMD)

La precisione di posizionamento inferiore a 5 µm riduce i microvuoti nei giunti saldati del 63% rispetto ai sistemi tradizionali, come dimostrato nei test di ciclaggio termico secondo gli standard IPC-9701A. Questa precisione previene guasti latenti nei condensatori 01005 utilizzati nei circuiti 5G mmWave, dove un disallineamento di 15 µm può degradare l'integrità del segnale di 22 dB alle frequenze di 28 GHz.

Innovazioni meccaniche per ridurre vibrazioni e deriva termica

Le attrezzature SMT avanzate utilizzano travi in fibra di carbonio con cancellazione attiva delle vibrazioni, riducendo le deviazioni di posizionamento a meno di 0,8 µm durante accelerazioni di 4 m/s². I sistemi di compensazione termica a due stadi mantengono una stabilità di ±1 µm nell'intervallo di temperatura operativa compreso tra 15 e 40 °C, affrontando il problema della deformazione negli assemblaggi elettronici ibridi flessibili (FHE).

Caso di studio: Raggiungimento di un rendimento del 99,99% nel posizionamento di componenti sub-0201

Un fornitore automobilistico Tier-1 ha implementato terminali robotici guidati da visione con illuminazione coassiale da 20 MP, raggiungendo una ripetibilità di 0,7 µm nei posizionamenti BGA con passo di 0,25 mm. La loro produzione senza difetti per moduli ADAS richiedeva loop di feedback in tempo reale dell'ispezione della pasta saldante (SPI) verso le teste di posizionamento, eliminando il tombstoning nei resistori 0201.

Equilibrio tra Velocità e Precisione nell'Assemblaggio SMT Miniaturizzato ad Alto Volume

Le attrezzature SMT di nuova generazione risolvono il paradosso velocità-accuratezza attraverso sequenze di pick ottimizzate con apprendimento automatico. Analizzando 12.000 percorsi di posizionamento all'ora, i sistemi riducono i movimenti non produttivi del 38%, mantenendo uno scostamento posizionale inferiore a 2 µm. Un rapporto IPC del 2024 mostra che questi progressi permettono una riduzione del 92% dei tempi ciclo nella produzione di PCB per smartwatch, senza compromettere la soglia del 99,95% di resa al primo passaggio.

Visione e Ispezione Intelligente per Precisione su Scala Microscopica

Ruolo dei Sistemi di Visione ad Alta Risoluzione nel Rilevare Sbilenchiamenti Microscopici

Le moderne attrezzature SMT utilizzano sistemi di visione con telecamere da 12MP+ e una risoluzione di 5µm/pixel per rilevare disallineamenti inferiori a 15µm—fondamentale per componenti 01005 (0,4 mm x 0,2 mm). Questi sistemi raggiungono una precisione di rilevamento del 99,95% grazie all'imaging multi-spettrale, che isola le variazioni della pasta saldante dalle texture del substrato PCB.

Riconoscimento dei difetti con imaging multiangolare e intelligenza artificiale in PCB complessi

I sistemi leader combinano oggi una visione obliqua a 360° con reti neurali convolutive (CNN) per identificare fenomeni di tombstoning e ponti di saldatura in configurazioni BGA fitte. Secondo il Rapporto sulla Visione Artificiale nell'Elettronica del 2025, l'ispezione basata su intelligenza artificiale riduce i falsi positivi del 62% rispetto agli algoritmi tradizionali quando gestisce componenti di dimensioni inferiori agli standard metrici 0201.

Loop di feedback in tempo reale tra modulo di ispezione e modulo di posizionamento

Le linee SMT avanzate sincronizzano ora i dati di ispezione con le testine di posizionamento ogni 250 ms, permettendo correzioni in tempo reale della pressione sull'asse Z e della rotazione della bocchetta. Questo sistema a circuito chiuso riduce gli errori di posizionamento del 41% negli ambienti produttivi ad alta variabilità.

Come la verifica intelligente migliora le prestazioni complessive delle attrezzature SMT

Integrando l'ispezione 3D della pasta saldante (SPI) con l'analisi predittiva, i sistemi moderni raggiungono rese al primo colpo superiori al 99,2% per i package QFN con passo di 0,35 mm. Algoritmi di compensazione termica in tempo reale mantengono una stabilità posizionale di ±3 µm nonostante le fluttuazioni di temperatura sul piano di produzione.

Automazione basata sull'intelligenza artificiale: un controllo più sofisticato nei processi SMT

Integrazione dell'intelligenza artificiale nell'ottimizzazione dell'impostazione dei feeder e delle traiettorie di posizionamento

Le attrezzature SMT moderne utilizzano l'intelligenza artificiale per automatizzare gli orari di rifornimento dei feeder e ottimizzare la pianificazione del percorso delle teste. Analizzando dati storici di produzione, questi sistemi riducono il tempo di configurazione del 22% minimizzando al contempo le collisioni nelle disposizioni di PCB ad alta densità, come mostrato in recenti studi sul controllo dei processi.

Modelli di Machine Learning per Prevedere la Deformazione dei Componenti e i Rischi di Tombstoning

Algoritmi di deep learning elaborano dati di imaging termico e proprietà dei materiali per prevedere guasti alle saldature prima dell'assemblaggio. Un'analisi del settore del 2023 ha rilevato che i produttori che utilizzano l'analisi predittiva registrano il 41% in meno di difetti da tombstoning nei componenti 01005 rispetto ai metodi convenzionali.

Sistemi di Calibrazione Adattivi che Rispondono alle Fluttuazioni Ambientali

I sistemi di visione auto-regolabili compensano le vibrazioni del pavimento dell'officina (precisione ±0,5 µm) e le variazioni di temperatura (risoluzione 0,02 °C) grazie a un feedback continuo dei sensori IoT. Questa adattabilità in tempo reale mantiene la precisione di posizionamento sotto i 15 µm CpK anche in ambienti non climatizzati.

Affrontare la controversia: eccessiva dipendenza dall'automazione nelle fasi critiche di micro-assemblaggio

Sebbene l'attrezzatura SMT guidata da intelligenza artificiale offra una coerenza senza pari nella produzione di massa, gli esperti mettono in guardia contro l'automazione completa per gli assemblaggi prototipo. Un approccio equilibrato preserva il controllo umano per la validazione dei componenti del primo articolo, utilizzando al contempo il machine learning per le produzioni di oltre 10.000 unità.

Materiali, processi e prospettive future nella tecnologia SMT

Sfide nella deposizione della pasta saldante per componenti con passo estremamente fine

Le attrezzature odierne per la tecnologia di montaggio superficiale (SMT) devono gestire l'applicazione della pasta saldante per componenti con passi estremamente ridotti, a volte distanti meno di 0,3 mm. Con l'aumentare dell'utilizzo di componenti con dimensioni ridottissime come i package 01005, si rende necessario depositare la pasta saldante in quantità inferiori a 0,4 millimetri cubi. Ottenere risultati precisi in questo processo è complicato, poiché l'allineamento deve essere estremamente accurato, entro circa 12,5 micrometri in entrambe le direzioni, altrimenti si rischia di incorrere in ponticelli di saldatura o connessioni deboli. Secondo una ricerca recente condotta dall'IPC nel 2023, circa un terzo di tutti i problemi riscontrati nella saldatura microscopica è attribuibile a un comportamento irregolare della pasta. Questo ha portato a interessanti sviluppi nel settore, in particolare nei sistemi di dosaggio a getto con controllo della pressione, in grado di garantire risultati costanti in oltre 99 casi su 100, anche quando si utilizzano maschere con aperture strette fino a 75 micrometri.

Progressi nella Tecnologia delle Maschere per un Riempimento Uniforme delle Micro-Aperture

Le maschere al nichel elettroformate con taglio laser raggiungono ora rapporti di 1:3 per aperture fino a 30µm, rispetto ai tradizionali limiti di 1:5. I trattamenti con rivestimenti nano riducono l'adesione della pasta del 62% (SMTnet 2024), mentre i sistemi di pulizia automatica guidati dalla visione artificiale mantengono l'integrità delle aperture durante le produzioni su larga scala. Questi progressi supportano la produzione di infrastrutture 5G, dove la densità dei componenti supera i 250/cm².

Complessità del profilo termico nei forni di reflow per array di componenti eterogenei

L'ottimizzazione dei parametri di reflow per assemblaggi misti richiede il bilanciamento di:

| Sfida | Soluzione | Risultato |

|---|---|---|

| ±1,5°C di differenziale di temperatura | sistemi di convezione a 12 zone | riduzione del 94% delle bolle d'aria |

| Deformazione nei substrati di 0,1mm | Controllo adattivo della purga con azoto | massima deflessione di 0,003mm |

Algoritmi avanzati di mappatura termica compensano in tempo reale le variazioni della massa termica a livello di scheda.

Attrezzatura SMT di Nuova Generazione con Riallineamento Dinamico e Manutenzione Predittiva

Le testine di posizionamento con intelligenza artificiale eseguono ora 1200±0,8µm di correzioni/secondo durante la discesa dei componenti, correggendo la deformazione rilevata dagli scanner 3D in-situ. I sistemi di manutenzione predittiva analizzano 14 parametri dell'attrezzatura per anticipare l'usura delle bocchette con 48 ore di anticipo, riducendo l'83% i fermi non pianificati (Rapporto NPI 2024).

Integrazione tra Produzione Additiva e SMT per Componenti Integrati

Le linee di produzione ibride integrano ora resistori 0201 all'interno di strati dielettrici stampati in 3D prima dell'assemblaggio SMT finale. Questo approccio riduce la lunghezza dei collegamenti del 60%, permettendo una riduzione del 22% delle dimensioni nei moduli RF, come dimostrato dai recenti prototipi di moduli per la front-end 5G.

Domande Frequenti

Cosa sono i componenti 01005?

i componenti 01005 sono dispositivi estremamente piccoli montati in superficie, che misurano tipicamente 0,4 x 0,2 mm, ampiamente utilizzati nella produzione di elettronica ad alta densità per risparmiare spazio sulle schede PCB.

Perché la precisione è importante nei sistemi di posizionamento SMT?

La precisione riduce difetti come microvuoti nelle saldature e previene il degrado del segnale, essenziale per applicazioni come i circuiti 5G mmWave.

Come l'AI migliora i processi SMT?

L'AI ottimizza l'impostazione dei feeder, prevede i rischi di tombstoning e mantiene la precisione nonostante le fluttuazioni ambientali, riducendo difetti e tempi di fermo.

Quali innovazioni supportano il riempimento di micro-aperture?

Stencil elettrolitici tagliati al laser e trattamenti con nano-rivestimenti hanno migliorato l'accuratezza e la consistenza della deposizione della pasta saldante su componenti ultra-fini.

Indice

-

La sfida della miniaturizzazione nell'industria moderna sui dispositivi SMT L'attrezzatura SMT

- Tendenze che guidano la miniaturizzazione dei componenti nell'elettronica di produzione

- Impatto dei componenti 01005 e dei componenti SMD su scala microscopica sulla densità delle schede PCB

- Come la progettazione PCB ad alta densità sfida i limiti degli apparecchi SMT tradizionali

- Perché l'attrezzatura SMT avanzata è essenziale per l'assemblaggio miniaturizzato di nuova generazione

-

Ingegneria precisa: Evoluzione dei sistemi di posizionamento SMT ad alta accuratezza

- Progressi nelle capacità e nella precisione delle macchine pick-and-place

- Precisione di posizionamento sub-micron e il suo ruolo nella affidabilità dei componenti montati superficialmente (SMD)

- Innovazioni meccaniche per ridurre vibrazioni e deriva termica

- Caso di studio: Raggiungimento di un rendimento del 99,99% nel posizionamento di componenti sub-0201

- Equilibrio tra Velocità e Precisione nell'Assemblaggio SMT Miniaturizzato ad Alto Volume

-

Visione e Ispezione Intelligente per Precisione su Scala Microscopica

- Ruolo dei Sistemi di Visione ad Alta Risoluzione nel Rilevare Sbilenchiamenti Microscopici

- Riconoscimento dei difetti con imaging multiangolare e intelligenza artificiale in PCB complessi

- Loop di feedback in tempo reale tra modulo di ispezione e modulo di posizionamento

- Come la verifica intelligente migliora le prestazioni complessive delle attrezzature SMT

-

Automazione basata sull'intelligenza artificiale: un controllo più sofisticato nei processi SMT

- Integrazione dell'intelligenza artificiale nell'ottimizzazione dell'impostazione dei feeder e delle traiettorie di posizionamento

- Modelli di Machine Learning per Prevedere la Deformazione dei Componenti e i Rischi di Tombstoning

- Sistemi di Calibrazione Adattivi che Rispondono alle Fluttuazioni Ambientali

- Affrontare la controversia: eccessiva dipendenza dall'automazione nelle fasi critiche di micro-assemblaggio

-

Materiali, processi e prospettive future nella tecnologia SMT

- Sfide nella deposizione della pasta saldante per componenti con passo estremamente fine

- Progressi nella Tecnologia delle Maschere per un Riempimento Uniforme delle Micro-Aperture

- Complessità del profilo termico nei forni di reflow per array di componenti eterogenei

- Attrezzatura SMT di Nuova Generazione con Riallineamento Dinamico e Manutenzione Predittiva

- Integrazione tra Produzione Additiva e SMT per Componenti Integrati

- Domande Frequenti